109 m2焙烧炉稳定运行的生产实践

魏福春, 庞 亮

(兴安盟博源有色金属有限公司, 内蒙古 兴安盟 137400)

109 m2焙烧炉稳定运行的生产实践

魏福春, 庞 亮

(兴安盟博源有色金属有限公司, 内蒙古 兴安盟 137400)

介绍了109 m2焙烧炉生产过程中存在的问题及处理方式,针对炉顶温度过高、风箱压力过高等问题,建设性地提出助燃风机辅助送风的焙烧方案。

109 m2焙烧炉; 卸矿机; 冷却盘管; 炉顶温度; 助燃风机

目前国内建设的10万t电锌系统基本都采用109 m2焙烧炉。该炉型炉内热容量大且均匀,反应速度快,传热效率高,温差小,物料与空气接触时间长,大大强化了焙烧过程。焙烧炉进料系统包括:皮带输送机、炉前料仓、卸矿皮带机、称重皮带机、分料圆盘、抛料机等;排料冷却系统包括:流态化冷却器、冷却圆筒等;烟气除尘系统包括:余热锅炉、旋风收尘器、电收尘器等;热能回收系统包括:余热锅炉、冷却盘管等。各个系统出现故障都会影响焙烧炉的稳定运行。由于锌精矿的粒度越来越细,对焙烧炉的稳定运行提出了更高的操作要求。本文剖析了某公司生产中出现的问题,介绍了相应的解决措施,建设性地提出助燃风机辅助送风的焙烧新方案。

1 设备故障及解决方案

1.1 进料系统

进料系统运行不正常,直接导致焙烧炉供料不足,运行参数不稳定,产品质量降低,产量下降。造成系统运行不正常大致有以下几种原因:①原料系统出现故障,造成炉前料仓缺料;②单一供料运转设备出现故障;③炉前料仓蓬料,振打器不能有效地将物料振落及大量的物料集中落下将卸矿皮带机压死。

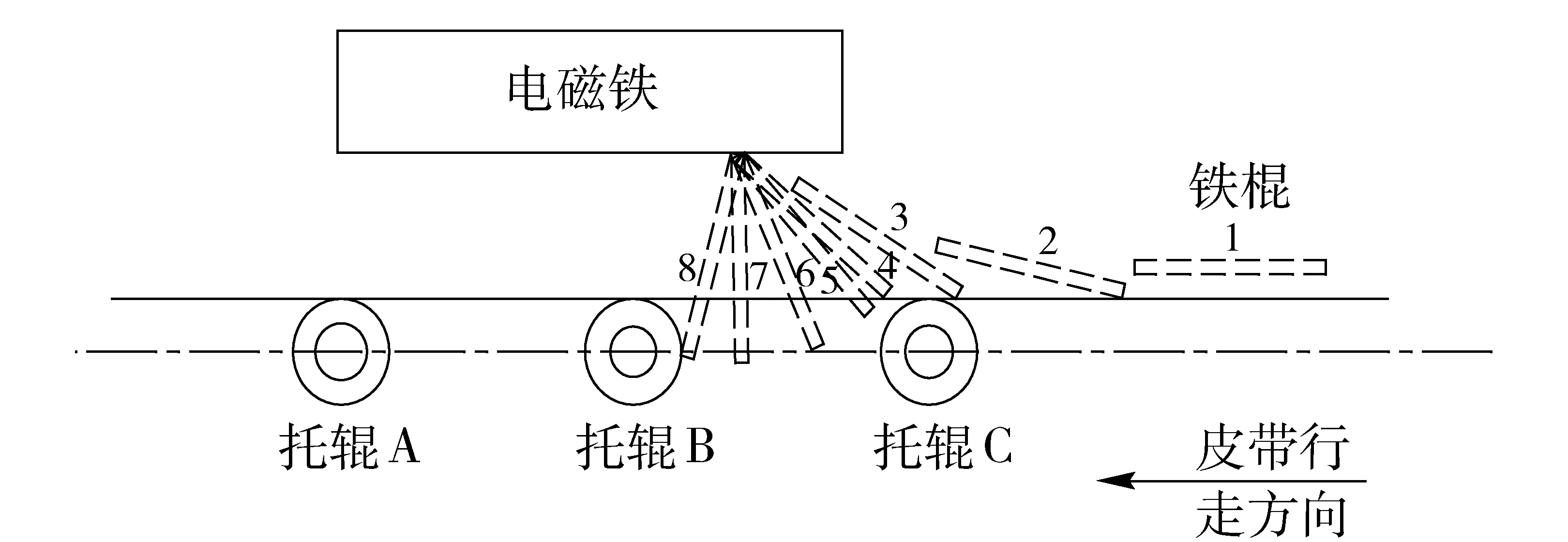

原料系统出现故障影响供料不足,主要原因是需要对皮带输送机上损坏的皮带进行换更。一般情况下正常检修就能杜绝皮带损坏事故的发生,但也曾现过原料工段4#皮带机的皮带被利器划开过两次的案例,而且两次原因相同,都是4#皮带机上悬挂的电磁铁将锌精矿中的铁棍一端吸附起来划破皮带,如图1。

虚线为铁棍,1~8表示同一铁棍随皮带运行所处的不同状态

从图1可以看出,铁棍4处于临界位置,随着皮带向前运行,铁棍下端穿破皮带,运行到8的位置时,托辊B及电磁铁将铁棍卡死,铁棍将皮带划开,这一过程操作工人很难及时发现。

为了杜绝刮坏皮带,将托辊B取掉,类似事故再没有发生。

分料圆盘安装在抛料机上部、称重皮带下面,动力系统、传动系统始终处于高温、高粉尘的环境中,容易出现故障。由于位置不便于检修,处理故障的时间长、劳动强度大,严重影响焙烧炉正常运行。

对此,根据其位置尺寸,设计一套可调节式分料溜管代替分料圆盘。可调节式分料溜管内喷涂高分子涂层,以减少锌精矿下落的摩擦力,同时可调节式分料溜管加设断料振打连锁装置,防止下料不畅。

炉前料仓均匀出料一直是各个企业研究的课题。该公司将料仓底部出料口加大,物料下滑坡度增加,解决了蓬料问题;同时将原来的一条卸矿皮带改为两台专用卸矿机,使料仓物料重量的80%压在卸矿机上,卸矿机上的断料报警与料仓振打器连锁,物料投料量与卸矿机转速连锁,从而实现自动供料。技改后基本消除了影响进料系统正常运转的因素。

1.2 排料系统

排料系统出现故障时,直接导致焙烧炉闷炉。常见故障为流态化冷却器、冷却水管、冷却圆筒漏水。该公司流态化冷却器出现故障的部位是在进料管和水套外壳靠上部的焊口处。观察流态化冷却器进料管漏水部位发现:原设计在进料管中的挡料板脱落,高温焙砂直接冲刷进料管,致使进料管磨穿;剖开外壳焊口漏水的部位发现:焊口是由于腐蚀而发生渗漏,与冷却水管腐蚀漏水的现象一致,因此认为冷却水出现问题。经过测试pH值,冷却水呈酸性。而发生渗漏时正处在冷却水管腐蚀漏水频发的时段,故认为也是冷却水酸化腐蚀造成的。分析冷却水酸化原因,冷却圆筒回水水箱与冷却圆筒腔腐蚀后,部分酸性气体通过腐蚀洞进入水箱并溶解于冷却水中,尤其冷却圆筒收尘管不畅通时,大量的酸性气体溶于冷却水中。

预防流态化冷却器进料管漏水的方法是:改变挡板固定方式,使其在使用过程中不脱落;定期检测冷却水pH值,显酸性时及时加碱中和,并避免酸性气体与冷却水接触。

1.3 烟尘系统

对烟尘系统影响最大的是余热锅炉积灰问题。积灰严重时每24h就需人工清理,如果清理不及时,过热器积灰过多,大量的积灰落下,砸坏灰斗箱的隔板,致使锅炉漏水。造成积灰的原因主要是入炉精矿含铅过高及余热锅炉清灰系统不能有效工作。以前设计的余热锅炉大部分采用单一的脉冲爆破清灰系统,设备维护技术含量高,对相关操作人员要求高,备件使用寿命短,个别组不能正常产生冲击波。当前普遍采用脉冲爆破清灰与弹簧振打器相结合的清灰系统,脉冲爆破清灰效果优于弹簧振打器,但是运行、维护费用是弹簧振打器的5倍。为了节省运行、维护费用,从工艺上着手解决,控制入炉原料成分均匀,铅含量低于1.1%的设计值,严禁精矿中添加附着性强的锌灰,这些措施都能有效降低余热锅炉积灰速度。

1.4 热能回收系统

热能回收系统最容易出现的问题是冷却盘管爆管及管道漏气。冷却盘管除质量问题外,使用条件也非常关键。正常使用寿命可在五年以上,非正常使用寿命仅为两三个月。管道漏气主要发生在焊口处,切割焊口发现有蠕变裂纹,裂纹穿透焊层而形成漏点。

1.4.1 冷却盘管损坏原因分析及应对措施

冷却盘管损坏有以下三种情况:

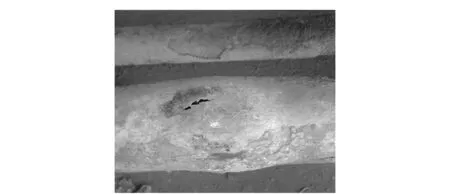

(1)漏点位于冷却盘管最下面一根冷却管的迎风面上,破裂处管壁已经很薄,且周围有明显的风蚀痕迹,见图2。此处管壁因风蚀磨薄,最终承受不了2.6 MPa的水压而爆裂。

图2 冷却盘管损坏状况一

这种情况,也是最先出现的爆管现象。为了查明原因,维持出现爆管的冷却盘管不动,从外围清理炉膛内的焙砂,清理到爆管的位置时发现下面有一个风帽孔,从而推断风帽孔直冲管壁,造成风蚀爆管。因此,在安装冷却盘管时,应检查冷却管下面是否有正对的风帽孔,如有进行封堵。

(2)冷却盘管的管径明显变粗、管壁变薄,破裂部位没有风蚀现象,而是出现龟裂癍,比较符合爆管的特征,见图3。

图3 冷却盘管损坏状况二

这种情况形成的原因大致有两种:一种是冷却盘管缺水;另一种是冷却盘管内有杂物阻流,致使盘管水量不足。保证供水量及制造运输安装冷却盘管过程中避免杂物进入冷却盘管可杜绝该情况的发生。

(3)第三种情况极特殊,发生爆管的是处于中间偏下的一根管子,而且破裂位置明显呈现被风蚀的特征,见图4。

图4 冷却盘管损坏状况三

从图4还能看到,最下面的第一、二根冷却管并没有被风吹蚀的迹象,而且第一根管外侧还附着着一层很厚的物料,第三、四根管子却被风磨蚀的很亮。

这种情况出现时,焙烧炉风箱运行压力持续偏高达19.5~20 kPa,未出现时风箱的运行压力为17.0~18.0 kPa。根据盘管损坏现象及风箱压力变化推测,在焙烧炉底层形成了一个大颗粒不动层,原因是入炉精矿含水过量或含水不均匀。解决办法就是降低入炉精矿的含水量,且要求水分均匀。

1.4.2 焊口开裂原因分析与处理

焙烧炉汽水管道焊口有四处漏气:一处位于余热锅炉水冷壁出气管与总管道连接处,三处位于冷却盘管进出水管。观察更换冷却盘管的施工过程发现,造成冷却盘管进出管道焊口蠕变裂纹的原因是管道自身存在应力。由于冷却盘管制作存在差异,进出水管与新的冷却盘管进出口不能对正,更换时强行将管口对正焊死,致使焊口存在较大的应力。在温度400 ℃的使用条件下,焊口产生蠕变裂纹,裂纹不断增大,最终导致焊口漏气,图5是渗漏焊口打磨裂纹呈现的状态。

图5 渗漏焊口打磨裂纹

杜绝类似问题的发生,需要在更换冷却盘管时,将原有的进出水管全部截断重新配管,防止焊口产生应力;对发生渗漏的管道采用先导式补丁补焊的施工方式,待大修时再集中处理渗漏点。先导式补丁补焊方法可以在不影响正常生产的情况下施工。以往处理渗漏管道采用停炉降温放水补焊的施工方案,对于109 m2焙烧炉,至少需要48 h,维修完成开炉到运行正常也需要8 h,严重影响焙烧炉产能。

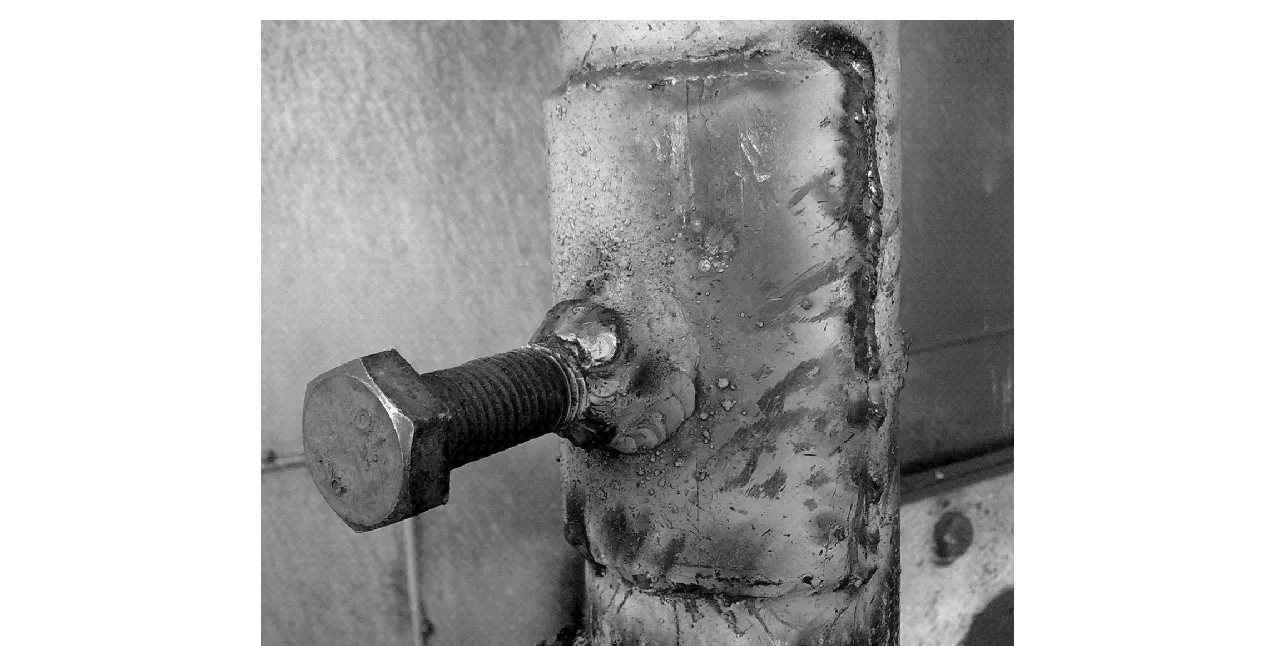

图6是采用先导式补丁补焊方法的实例。观察冷却盘管风蚀爆管的漏点发现,在3.0 MPa、400 ℃时,钢管局部厚度达到3 mm时就能保证管道不发生爆裂,因此可以在壁厚8 mm的通水钢管上小电流焊接。在一块与管道外壁配合严密、大小适合的弧形钢板上开一孔洞,孔洞的大小与漏气点的大小相对应,在开的孔洞上预先焊上一个相应强度的螺母,弧形钢板孔与漏汽孔对正并将其满焊于漏汽管道上,弧形钢板可根据情况多焊几层,最后将配套的螺栓封堵螺母口,并焊死。

图6 先导式补丁补焊实例

2 焙烧工艺改进方案

2.1109m2焙烧炉运行现状

随着运行时间的增加,109 m2焙烧炉会出现炉顶温度超过1 000 ℃,余热锅炉、旋风收尘、电除尘器烟尘量增加,焙砂残留增高等问题。应对此情况常用的方法是配矿时加水,增加入炉锌精矿的含水量,这种含水均匀的锌精矿在焙烧过程中形成的颗粒均匀且很小,未到临界点时,颗粒能从溢流口正常溢出;锌精矿含水略高时,焙烧过程中形成的颗粒较大,也能从底排口定期排放,不会影响焙烧炉的运行;而当锌精矿含水偏多时,其在焙烧过程中形成大颗粒,沉积在焙烧炉底层形成死区,风帽上有100~150 mm高的不流动层,风在不流动层有固定的通道,如果通道口又位于某根冷却盘管附近,最终将冷却管风蚀爆裂。图4就是这种情况。

由于追求单产增加,大投矿量、大鼓风量,炉顶温度过高的情况时常出现,不规范加水或加水过多直接导致出现风箱压力过高,焙砂质量降低,冷却盘管非正常损坏;余热锅炉、旋风收尘器、电除尘器烟尘增多,局部露点腐蚀严重,烟气净化热容加大等一系列问题。这些问题又导致焙烧炉频繁闷炉或停炉,使焙烧生产进入恶性循环。

2.2 辅助燃烧方案

109 m2焙烧炉设计了两路送风系统,一路风是炉前鼓风机提供的,通过风箱均分给各个风帽进入焙烧炉,最大风量为58 000 m3/h;第二路风是助燃风机提供的,通过开炉燃烧口进入焙烧炉,最大风量为13 000 m3/h。很多冶炼企业忽略第二路风,该送风系统废弃不用。第二路风与工业锅炉二次风的作用一样,焙烧炉第一路风主要是维持燃烧床沸腾燃烧并能正常排出焙烧好的焙砂,第二路风是补足焙烧过程所缺失的氧气。如果将两路风量调整控制合适,第一路风适当减小,不将大量的细矿带到炉顶,同时二路风也能减缓一路风风速,使细精矿在炉下部停留时间延长,反应充分,避免炉顶温度升高;大部分精矿留在焙烧炉内,烟尘减少,降低余热锅炉清灰系统负荷,减少人工清灰的次数,起到维持系统稳定运行的作用。焙烧过程中不需加水控制炉顶温度,降低了烟气中水蒸气的含量,露点腐蚀速度减缓,烟气净化热容量降低,余热锅炉出汽量提高;焙烧炉底部不存在大颗粒层,冷却盘管即不会出现异常损坏,也不用定期排放底料,同时降低了炉前风机出风压力、风量,减少能耗。

3 结论

109 m2焙烧炉在国内运行的有十几台,不同厂家遇到的问题各不相同。本文分析了焙烧炉出现的问题,对解决经验进行总结,并且提出采用两路风进行焙烧的新思路。企业可根据实际情况对焙烧炉进行改进,以适应生产需要。

Stableoperationof109m2roaster

WEI Fu-chun, PANG Liang

The problems existed in the production of 109 m2roaster and the corresponding solutions were introduced. In view of the problems such as over-high temperature at the top of furnace and over-high pressure of air box etc., the roasting plan of combustion fan assisted air supply were constructively proposed.

109 m2roaster; ore unloading machine; cooling coil; temperature at top of furnace; combustion-supporting blower

魏福春(1974—),男,内蒙古赤峰人,冶炼高级工程师,从事有色冶炼管理工作。

TF813

B