再生铜设备

——精炼摇炉

黄 斌

(广西有色再生金属有限公司, 广西 梧州 543103)

设备及自动化

再生铜设备

——精炼摇炉

黄 斌

(广西有色再生金属有限公司, 广西 梧州 543103)

针对国内外废杂铜冶炼装备的不足,自主研发了精炼摇炉设备。通过阐述精炼摇炉设备构造、工艺优点及自动化控制,论述了精炼摇炉操作过程及机理,对精炼摇炉生产实践数据及炉寿进行了分析,总结了精炼摇炉技术经济指标、优点,并提出精炼摇炉需要改进的地方。

精炼摇炉; 余热锅炉; 耐火材料; 氧化; 还原

目前国内废杂铜冶炼的主要装备为反射炉、鼓风炉及竖炉,大多数利用重油为燃料,煤作为还原剂,处理规模偏小,工人操作劳动强度大,存在环境污染及节能减排效果差的缺点,与世界发达国家相比明显落后。

广西有色再生金属有限公司在新建项目“年产30万t再生铜冶炼工程”建设过程中,成功自主研发了精炼摇炉设备,应用于废杂铜高品位熔炼系统,“一步法”即可以把90%以上的废杂铜转化为用于电解生产的阳极铜。

1 精炼摇炉特点

1.1 设备构造、工艺优点及自动化控制

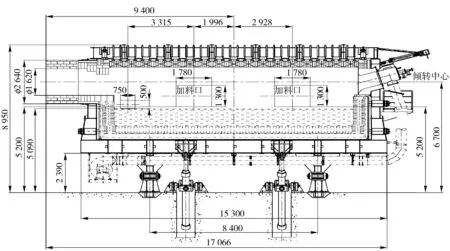

精炼摇炉工序主要由精炼摇炉本体、余热锅炉系统、烟气收尘系统等组成。精炼摇炉设备主体为一个卧式异形水平筒体,主要由炉体、液压驱动装置及富氧烧嘴、透气砖组成。液压驱动装置由液压油缸、液压站及其控制部分的支撑元件、液压驱动元件组成;富氧烧嘴从精炼摇炉前端插入,透气砖装置由安装在精炼摇炉底板的透气砖及控制部分组成;精炼摇炉正面设2个1 780×1 300 mm废杂铜加料口、1个750×500 mm精炼渣出渣口,背面设置一个阳极铜出铜口。

余热锅炉系统由安徽金鼎锅炉股份有限公司设计、制造,主要包括锅筒和内部装置、水冷炉膛、凝渣管、对流管束、省煤器、炉墙、灰斗、钢架和平台、各种管道。余热锅炉辅助设备包括1台二次风机、6台压缩空气吹灰器、2台取样冷却器及1台蒸汽消音器。余热锅炉型号为QZ28.5 /1200- 16.8- 1.25,其中Q: 气体;Z:渣量;28.5:烟气量;1 200:进口烟气温度; 16.8:锅炉设计蒸发量;1.25:锅炉设计压力。余热锅炉的热源来自带有尘颗粒的腐蚀性高温气体、废料或废渣中余热。

烟气收尘系统由板式烟气冷却器、布袋收尘器、排烟风机、烟囱及环集排烟组成。板式烟气冷却器是由一系列具有一定波纹形状的金属片叠装而成的一种新型高效换热器。布袋收尘器主要选择耐湿、耐氯腐蚀材质布袋。

精炼摇炉工艺实现了在一个设备中完成废杂铜的熔化、氧化造渣、出渣及还原的短流程高效冶金过程,能极大地提高生产效率和系统安全性、节能降耗。精炼摇炉既可以处理热料,又可以处理冷料,炉膛具有较大的热交换面积,炉体密封性能好,操作环境好,炉子寿命长,机械化自动化程度较高,特点包括:

(1)原料的适应性更强。废杂铜原料的物理规格和化学成分变化很大,特别是形形色色的冷料、块料,如光亮铜、水箱铜、铜米、电脑铜、铜片、粗铜、漆包线、水洗铜、铜条、铜粉、马达铜、水表黄铜、黄铜销件、黄铜齿轮、美国1号铜、美国2号铜等,但是精炼摇炉不受影响。

(2)一套透气砖系统,自动化程度较高。设备操作过程实现机械自动化,氧化、排渣、还原作业均无需人工操作,维修方便,降低操作工人劳动强度。

(3)使用天然气为燃气及还原剂,低碳清洁生产,改善操作环境,烟气余热充分回收利用,每台余热锅炉平均每h产生蒸汽12t,单位产品综合能耗远低于国家标准,比矿铜大幅度地节能减排。

精炼摇炉DCS控制系统包括以下几个控制部分:精炼摇炉燃烧阀组、炉喷枪阀组、氧化还原阀组、炉内负压控制、余热锅炉炉膛烟气含氧量控制、余热锅炉汽包液位调节、烟气收尘旋风收尘器入口压力和混气室出口温度调节等。

在各个控制站所控制的各工艺流程中,配备可靠、先进的检测元件及执行机构,完成对车间生产过程及设备的监控。控制系统可对生产过程参数和设备的运行进行显示、累积、记录、调节、联锁和报警。同时,对部分设备可进行自动或手动操作。

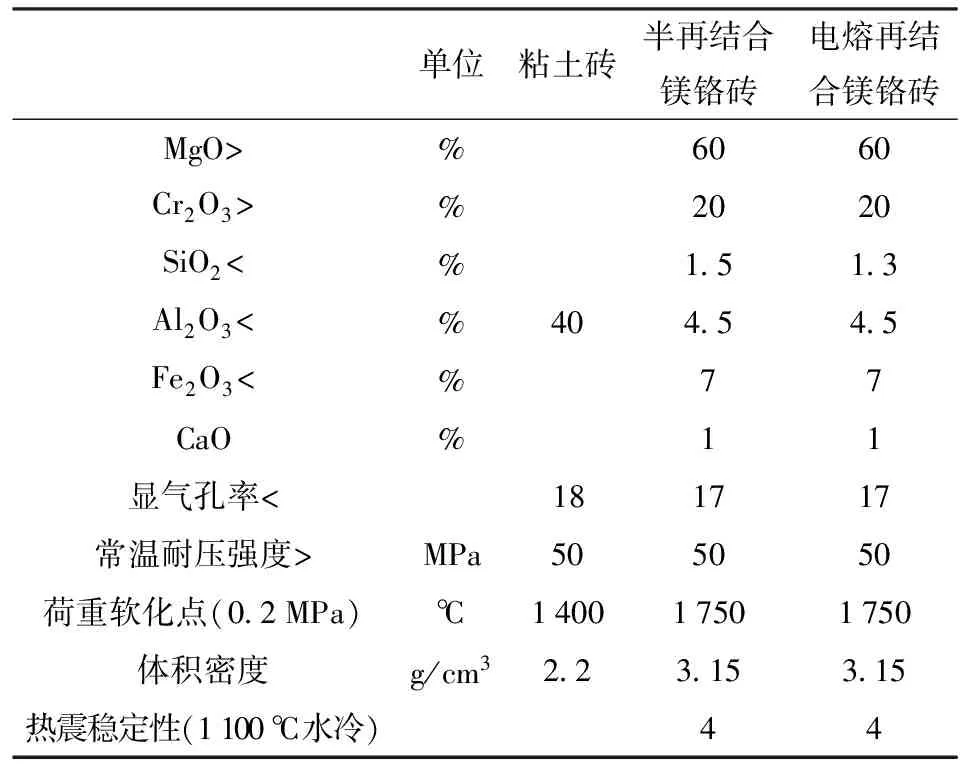

1.2 精炼摇炉工序耐火材料要求

精炼摇炉主体炉内环砌镁铬砖,余热锅炉砌筑高铝砖,其他使用粘土砖。精炼摇炉耐火材料技术要求见表1,精炼摇炉设备图见图1。

表1 精炼摇炉耐火材料技术要求

图1 精炼摇炉设备图

2 操作过程及机理

精炼摇炉设备操作过程分为熔化、氧化、还原、浇铸四个作业阶段。在精炼摇炉0°角度下,废杂铜、石英石、石灰通过精炼摇炉的两个加料门投入炉体内,在高效富氧烧嘴供热下,炉内物体快速熔化;物料熔融状态下,摇动精炼摇炉角度,鼓入压缩空气进行氧化作业,比铜活泼的杂质氧化形成炉渣,脱除大部分氧化铅等易挥发杂质到烟尘,再摇至排渣角度从出渣口排出精炼渣;精炼摇炉再摇至还原角度,吹入CH4≥92%的天然气作为还原剂进行还原,直至阳极铜含氧量≤0.2%;阳极铜经出铜口、溜槽、18模中心驱动圆盘浇铸机浇铸成物理外观符合要求的阳极板。精炼渣送低品位熔炼系统,烟气进入余热锅炉回收余热,收尘处理后排空。

天然气(CH4≥92%)作为燃料及还原剂,导致烟尘水分较高。天然气含氢是水分的主要来源,水分的另一个来源是废杂铜中的碳氢化合物。甲烷在还原状态下从700 ℃时开始离解。化学反应方程式:

CH4+2O2=CO2+2H2O

(1)

碱性氧化物CaO和FeO的存在会把锡还原入阳极铜,金属铁对锡化合物的还原具有一定的意义。反应在1 000 ℃以上的温度下进行。由于ZnO难还原,且在液态炉渣中的溶解度高。因此大部分氧化锌转入炉渣。

3 生产数据分析

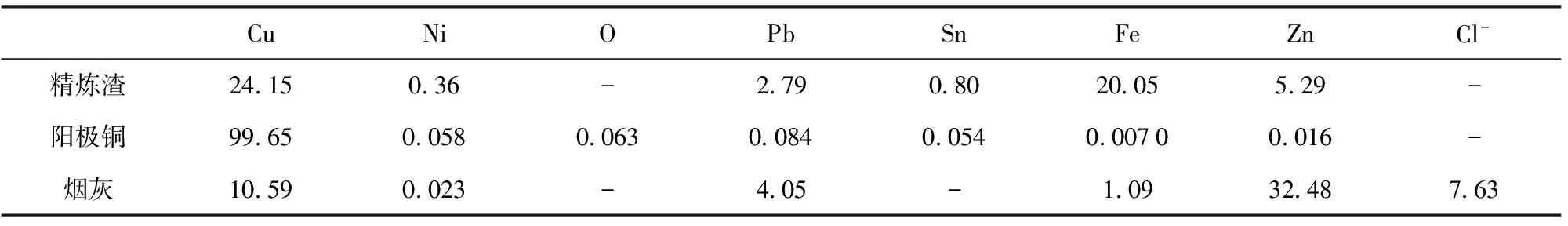

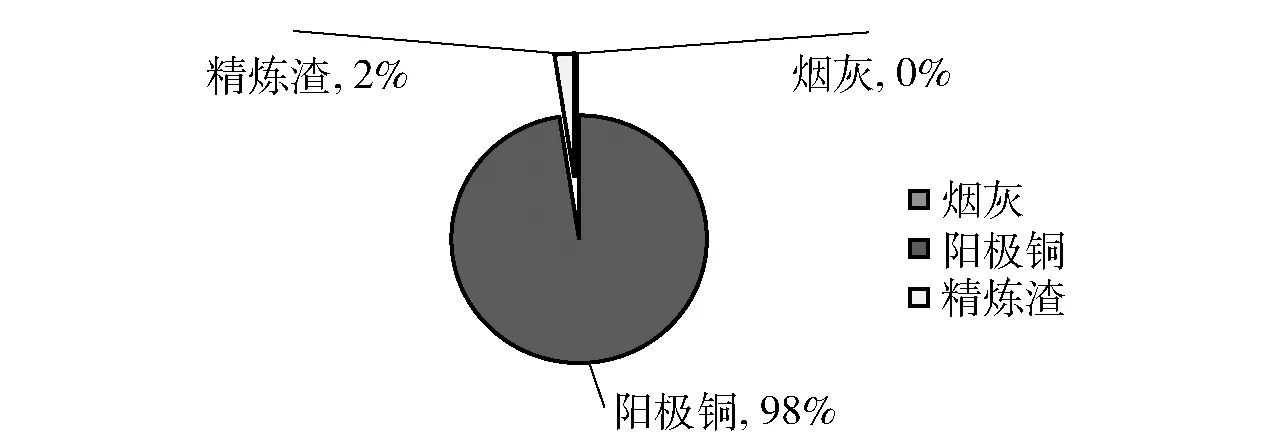

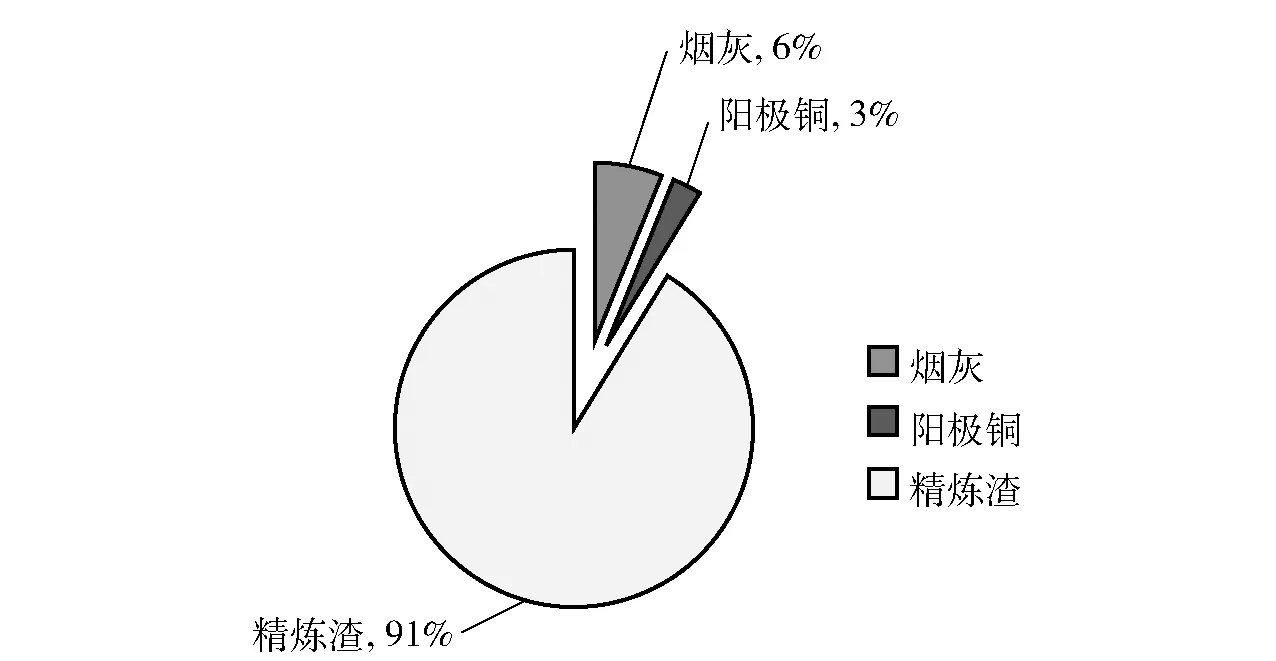

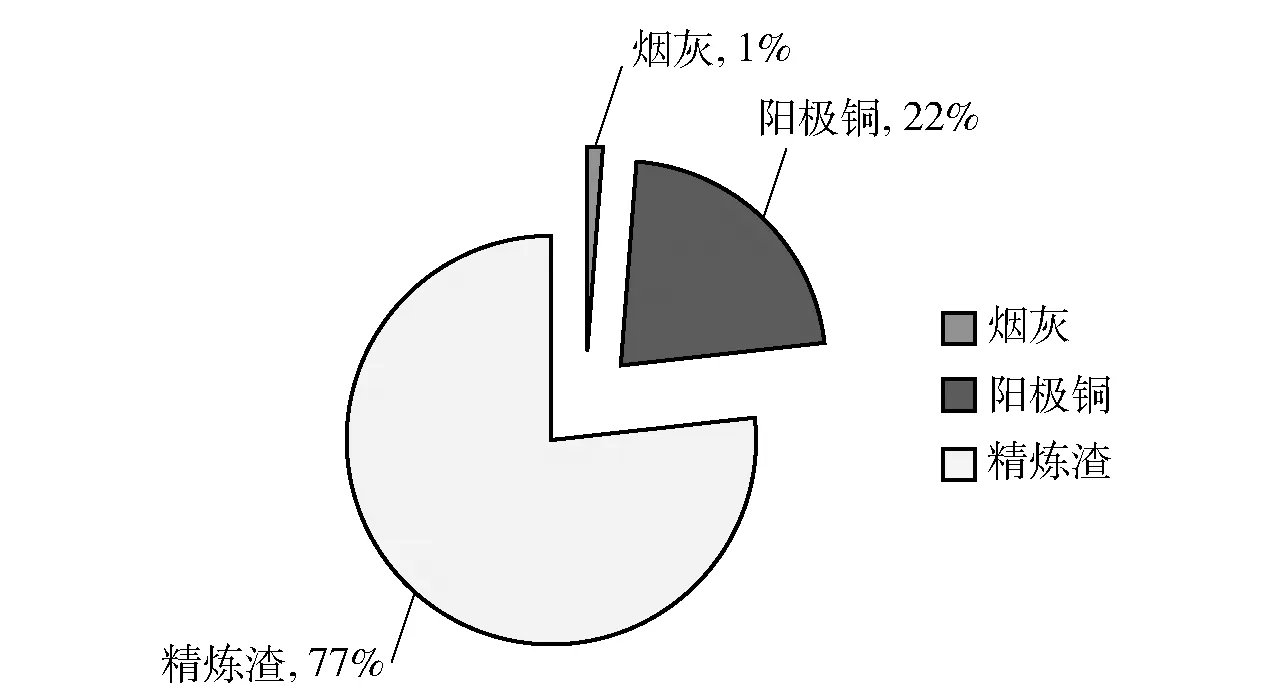

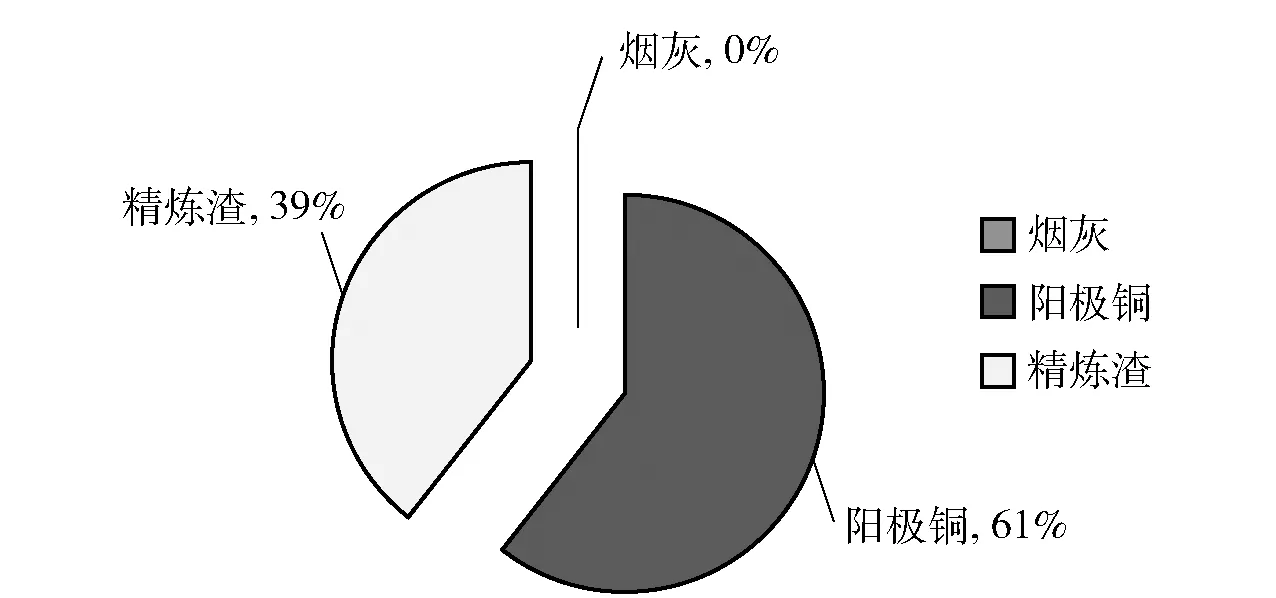

3.1 精炼摇炉熔炼过程铜及主要杂质分布见表2及图2至图5。

表2 F6- 2- 15炉生产数据 %

图2 精炼摇炉产出物中铜的分布

图3 精炼摇炉产出物杂质锌的分布

图4 精炼摇炉产出物杂质铅的分布

图5 精炼摇炉产出物杂质镍的分布

由表2可见,较铜对氧亲和力较大的金属如锌、铁、铅、锡、锑、镍等容易发生氧化,并以氧化物的形态浮在铜液表面形成炉渣,或挥发进入炉气除去。

由图2至图5可以看出,废杂铜通过精炼摇炉冶炼,铜绝大部分(98%)进入阳极铜;杂质锌大部分(91%)进入精炼渣,少量进入烟尘及阳极铜(依次为6%、3%);杂质铅大部分(77%)进入精炼渣,部分(22%)进入阳极铜,极少量(1%)进入烟尘;杂质镍基本上进入阳极铜及精炼渣(依次为61%、39%);而二氧化硅、氧化钙100%进入精炼渣,氯100%进入烟尘。

3.2 精炼摇炉炉寿分析

影响精炼摇炉炉寿主要因素为耐火材料的消耗。从耐火材料损耗情况来看,精炼摇炉侧壁下部、侧壁的渣线区、炉门处及连接余热锅炉烟道侧壁周围的耐火砖损耗严重,而炉顶及炉壁上部耐火砖相对损耗较轻。经分析,由于炉顶及炉壁上部耐火砖没有受到铜熔体及精炼渣的冲蚀,表面形成一层磁性氧化铁保护层。但是精炼摇炉侧壁下部、侧壁的渣线区及连接余热锅炉烟道侧壁周围的耐火砖由于受高温融熔铜及精炼渣侵蚀,损耗较大。

综合起来,影响精炼摇炉炉寿的主要因素为:

(1)废杂铜原材料铁氯含量。废杂铜中铁含量的升高,精炼渣增加,渣线区范围扩大;废杂铜原材料含氯升高,布袋收尘灰含氯7%~10%,加快耐火材料腐蚀。

(2)耐火材料的质量及砌筑方式。合乎技术标准的耐火砖、恰当的砌筑方式,将会使精炼摇炉得炉寿延长。

(3)工艺操作及设备维护。工艺操作温度不能忽高忽低,对耐火材料影响很大。炉门由于操作工进料不熟练,加料车磕碰现象也是耐火砖损耗的原因之一。严格按设备操作升温曲线进行点火,定时维护保养。

4 结语

(1)精炼摇炉作业周期中,炉内反应温度控制在1 100~1 300 ℃,氧化和还原时炉子倾转角度为17°。作业周期用时最短的23.1 h,平均时间28~30 h。当精炼摇炉渣率8%~10%时,每炉作业数据都较好;如果精炼摇炉渣率10%~14%,每炉作业数据略差;如果精炼摇炉渣率14%~18%,每炉作业数据不理想。

天然气还原和燃烧单耗一般为72~82 m3/t阳极铜,氧气单耗一般为63~83 m3/t阳极铜,相对于国内的鼓风炉和反射炉有极大的改善,装备及技术达国际先进水平。

(2)精炼摇炉优特点:“短流程”,原料的适应性更强;有一套透气砖系统,自动化程度较高;使用天然气为燃气及还原剂,低碳清洁生产。

(3)存在问题:渣门排渣时,容易在渣门上结渣,堵塞渣流出通道。

[1]袁则平. 贵溪冶炼厂铜熔炼过程中主要杂质分布及脱除探索[J].有色金属(冶炼部分),1997,(6):2-5.

[2]乐颂光,鲁君乐.再生有色金属生产[M].长沙:中南工业大学出版社,1990.

[3]姚素平.NGL炉精炼废杂铜工艺及其应用[J].有色金属(冶炼部分),2010,(6):13-15.

[4]朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003.

[5]卢斗江.低品位废杂铜火法熔炼技术述评[J].资源再生,2011,(7):58-62.

Secondarycopperequipment——refiningrockingfurnace

HUANG Bin

In view of the shortages of scrap copper smelting equipments at home and abroad, the refining rocking furnace was independently researched and developed. Based on the introduce of structure, technological advantages and automation control of refining rocking furnace, its operation process and mechanism were presented, production practice data and service life were analyzed, technological and economic index and advantages were summarized, and the points that should be improved were put forward in this paper.

refining rocking furnace; waste heat boiler; refractory material; oxidation; reduction

黄斌,高级工程师, 现任广西有色再生金属有限公司总经理。

TF811

B