苏丹某金矿床矿石工艺矿物学及浸出特性研究

王振银,王 怀,段帅康,张玉帅,刘 威,王政华,徐 鹏

(北方矿业有限责任公司)

引 言

中国金矿资源以中、小型矿山为主,早期建设的矿山经长期开采后,金矿资源储量难以满足经济社会日益发展需求[1],投资开发海外金矿资源对于保障中国矿产资源安全具有重要意义。

苏丹某金矿床位于苏丹共和国北部,该地气候干燥,降雨量较少,水资源匮乏,地势开阔平坦。针对该金矿床矿石的开发生产,应当选择节水、易于操作和运营维护、经济环保的工艺。黄金生产工艺中,氰化钠作为浸出剂具有成本低廉和反应效率高等优点,已广泛应用100余年,但存在产出的含氰尾矿、尾水等对环境危害性较高、处理困难、处理成本高等问题[2-4]。近年来,中国开发了多种新型无氰或低氰环保浸金剂,与氰化钠相比具有溶金效率相近、低毒环保、便于运输储存等优点[5]。试验研究和生产实践表明:环保浸金剂可以一定程度上替代氰化钠应用于实际生产[6-7]。本文在对苏丹某金矿床矿石进行工艺矿物学研究的基础上,使用某环保浸金剂开展了搅拌浸出试验、滚瓶浸出试验和柱浸试验,以期探索该矿石的浸出特性,并确定适宜的生产工艺。

1 工艺矿物学研究

1.1 矿样来源及物质组成

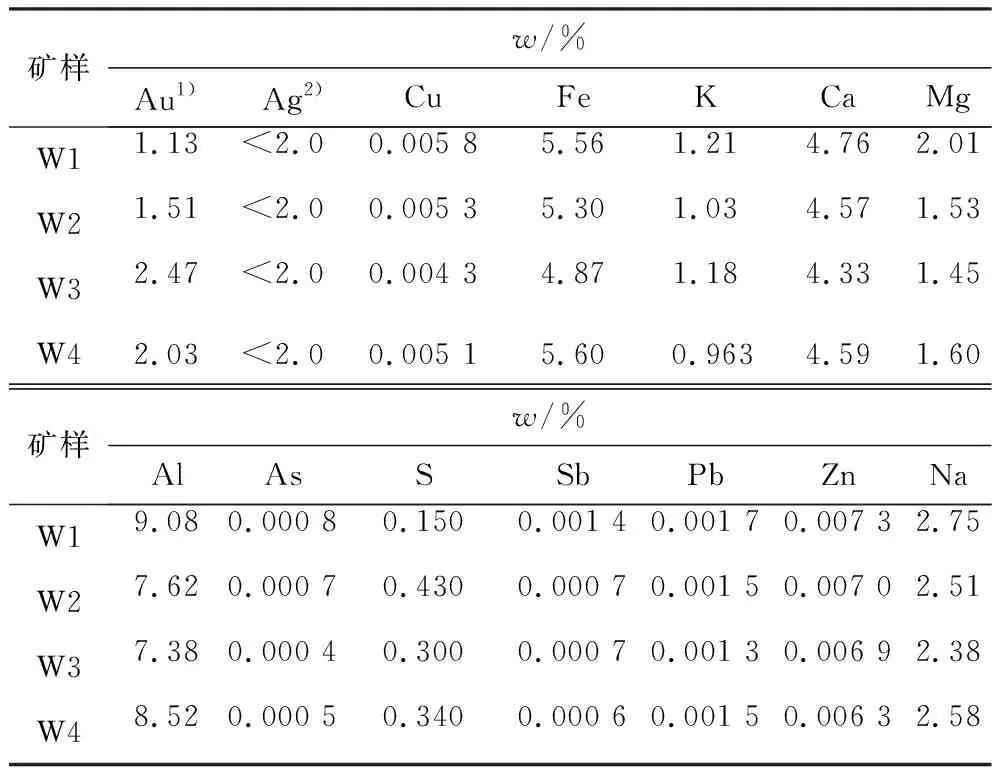

矿样为苏丹某金矿床不同深度的岩芯样品,矿样编号分别为 W1(0~30 m)、W2(30~70 m)、W3(70~120 m)和W4(>120 m)。矿样化学多元素分析结果见表1。表1说明:矿样W1~W4的金品位分别为1.13 g/t、1.51 g/t、2.47 g/t和2.03 g/t,影响金浸出的有害元素Cu、Pb、Zn和As等含量较低。

表1 矿样化学多元素分析结果Table 1 Analysis results of chemical multi-element

借助矿物参数自动分析系统(MLA)对矿样W1~W4的具体矿物组成进行了测定,结果见图1。图1说明:矿样W1~W4主要矿物组成为长石、黑云母、石英等硅酸盐矿物,共计占比均在80 %以上。此外,矿样W1~W4还含有少量铁氧化物和黄铁矿等,矿样W1~W4的铁氧化物和黄铁矿占比分别为0.5 %~3.6 %和0.5 %~0.8 %。

图1 MLA分析结果Fig.1 MLA results

1.2 矿样金赋存状态

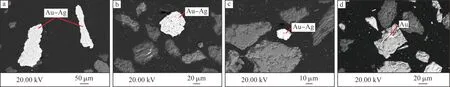

使用扫描电子显微镜(SEM)对矿样W1~W4进行分析,考察了含金矿物颗粒形貌和尺寸,结果见图2。图2说明:矿样W1~W4中的金大部分以裸露金形式存在。其中,矿样W1的金颗粒尺寸可达250 μm,矿样W2和W3的金颗粒尺寸为30~70 μm,矿样W4可观察到部分金被黄铁矿包裹,金颗粒平均尺寸为20 μm。

a-矿样W1 b-矿样W2 c-矿样W3 d-矿样W4图2 矿样W1~W4 SEM图像Fig.2 SEM image of ore samples W1-W4

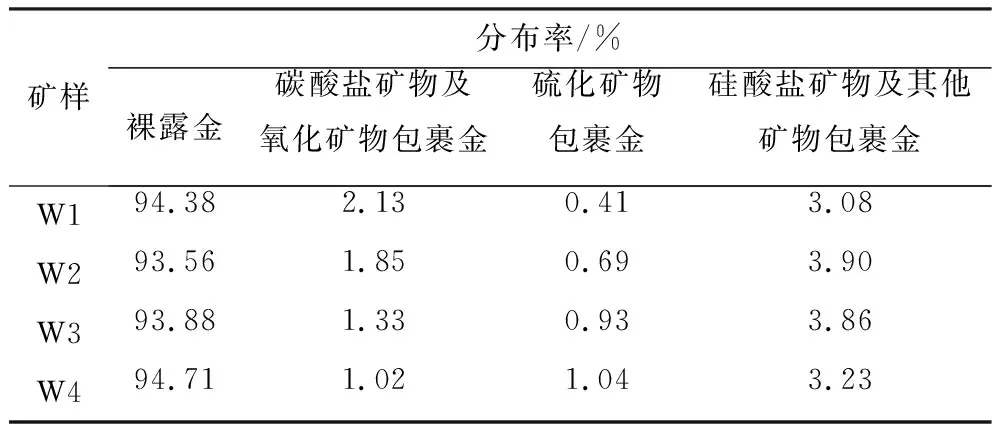

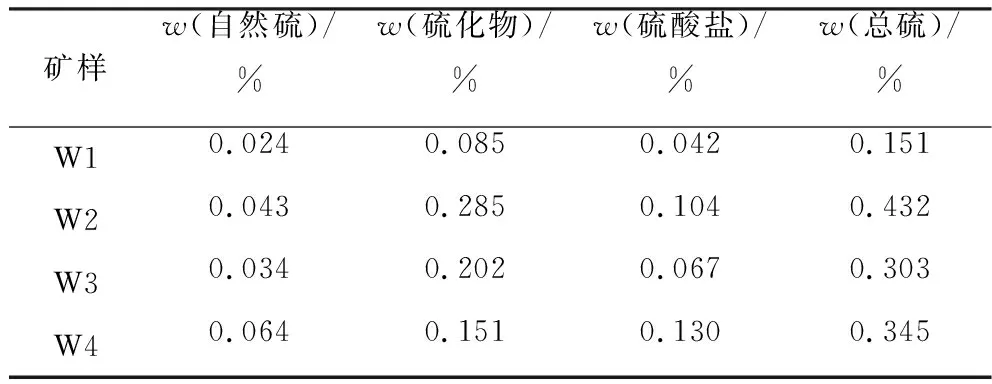

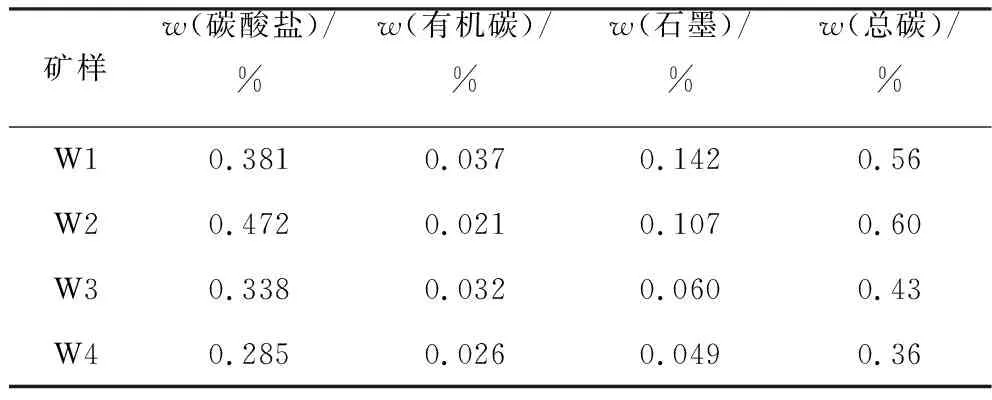

对矿样W1~W4进行金诊断浸出,以确定包裹金状态,结果见表2。对矿样W1~W4中的硫和碳物相组成进行分析,结果见表3、表4。

表2 金诊断浸出结果Table 2 Diagnostic leaching results of gold

表3 硫元素物相分析结果Table 3 Physical phase analysis results of sulfur

表4 碳元素物相分析结果Table 4 Physical phase analysis results of carbon

图2、表2说明:矿样W1~W4中的金大部分都以裸露金形式存在,占比分别为94.38 %、93.56 %、93.88 %和94.71 %;碳酸盐矿物及氧化矿物包裹金的比例较小,为1 %~3 %;此外,还有3 %~4 %的金包裹在硅酸盐矿物及其他矿物中,预计这2部分包裹金较难浸出。表3、表4说明:矿样W1~W4中还原硫占比均低于0.5 %,有机碳占比均低于0.04 %。理论上,试验过程中劫金现象不显著。

1.3 SMC落重试验

对矿样W1~W4进行SMC落重试验,考察矿样硬度特性,测定的参数见表5。SMC数据库有超过25 000个测试数据,绝大部分样品DWi为0.5~14.0 kW·h/m3,A×b为20~185。表5说明:矿样W1为中等坚硬,矿样W2为坚硬,矿样W3和W4为极坚硬。

表5 SMC试验主要参数Table 5 Main parameters of SMC tests

2 研究方法

2.1 试验设备与药剂

试验设备:新西兰Rocklabs生产的BOYD MK3型破碎机,ZDM-200型振磨制样机,IKA RW20型电动搅拌器,FEI 6500F型现代矿物自动定量分析仪(MLA),安捷伦700系列ICP-OES,ZCA-1000AFG型火焰原子吸收分光光度计,Thermo Orion 3 Star型pH计,雷弗BT100S型蠕动泵,260/200 DL-5C型圆盘真空抽滤机,自制滚瓶试验装置,玻璃钢浸出柱。

试验药剂:国产某环保浸金剂JC,外观为固体白色粉末,其主要成分为聚合氰胺钠和碳化三聚氰酸钠;分析纯级CaO,用以调节pH;溶剂为自来水。

2.2 试验步骤与方法

矿样W1~W4首先通过颚式破碎机破碎至柱浸试验所需粒度,缩分出用于较粗粒级柱浸试验[8]的矿样;缩分剩余样品进一步经对辊破碎,继续缩分出较细粒级柱浸试验的矿样和滚瓶浸出试验[9]的矿样;最后,剩余样品破碎至-2 mm,缩分出化学分析样品和搅拌浸出试验矿样,再进一步磨细后,用于化验分析和搅拌浸出试验[10]。试验过程中使用CaO调节pH,然后向浸出体系中加入环保浸金剂JC进行反应,反应过程中视情况补加适量CaO以维持浸出体系pH恒定,试验结束后检测浸出液中CN-及金含量,并检测浸渣中金品位。

3 试验结果与讨论

3.1 搅拌浸出试验

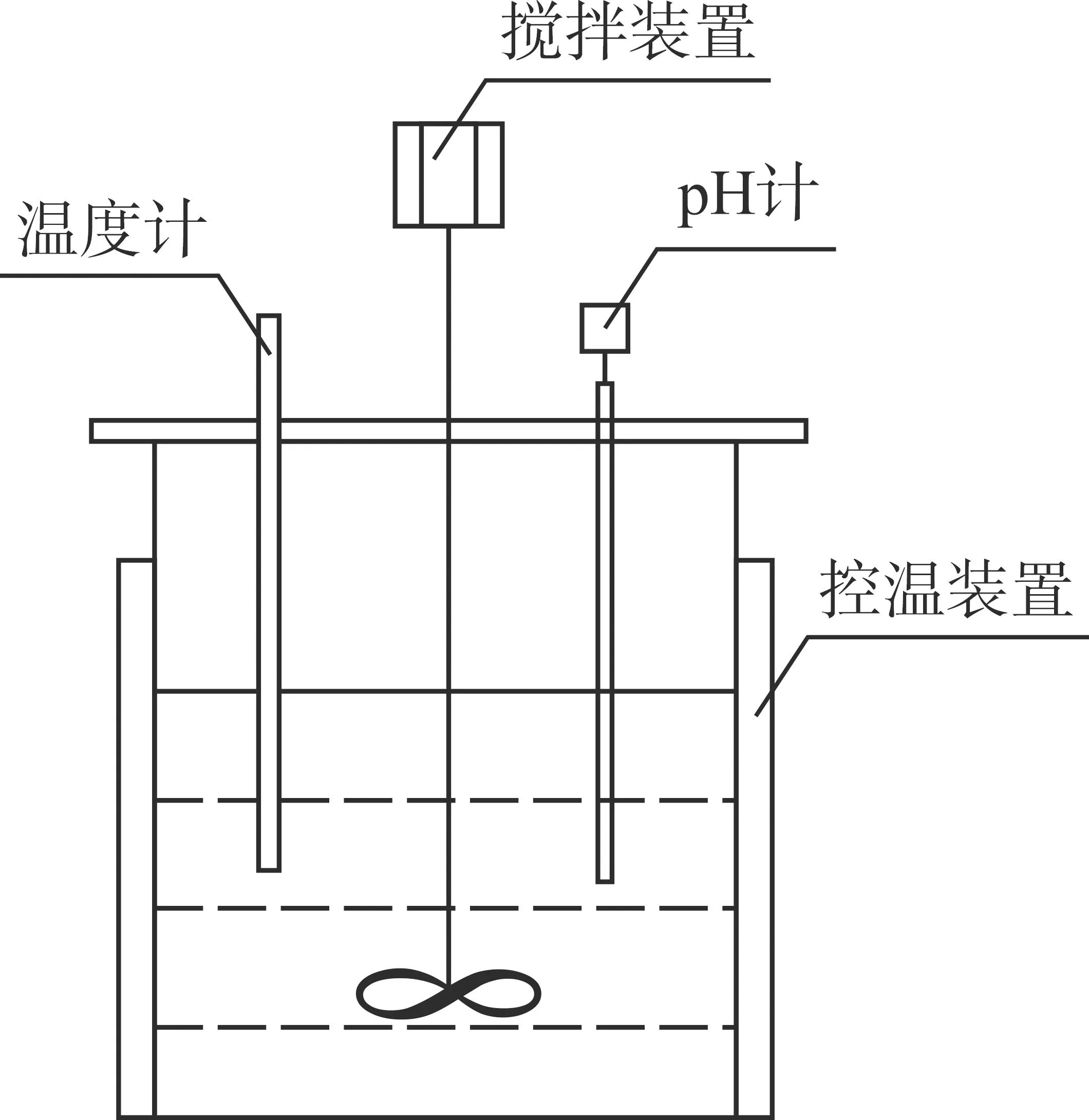

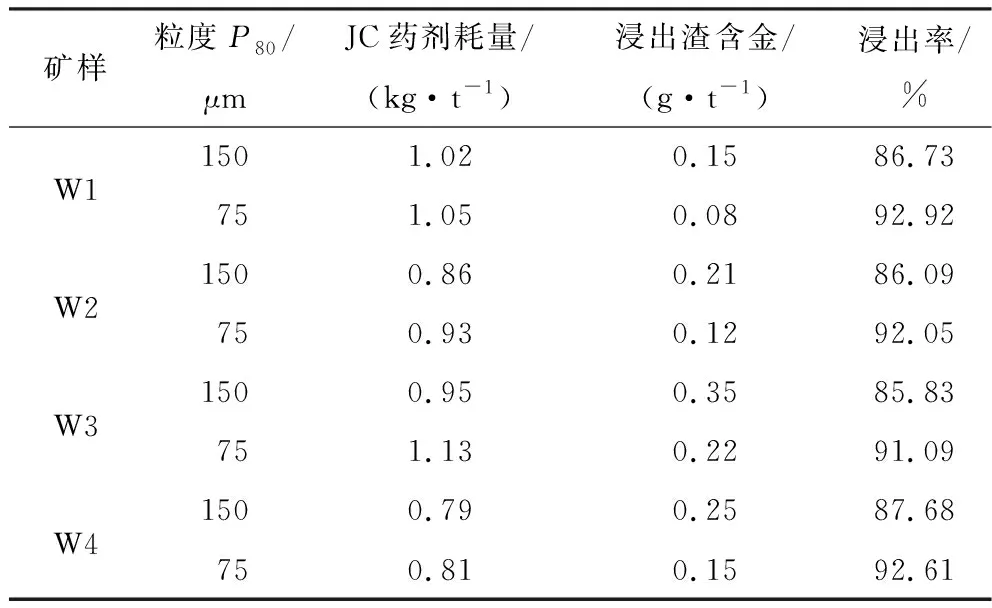

搅拌浸出试验装置示意图见图3。试验条件为:矿石量200 g、液固比2∶1、室温(25 ℃)、CaO调节pH值至10.5~11.0、浸出时间24 h。搅拌浸出试验结果见表6。

图3 搅拌浸出试验装置示意图Fig.3 Illustration of agitation leaching test device

表6 搅拌浸出试验结果Table 6 Agitation leaching test results

表6说明:粒度为P80=75 μm时,矿样W1、W2、W3和W4的浸出率均在90 %以上;粒度为P80=150 μm时,矿样W1、W2、W3和W4的浸出率均在85 %以上。试验表明,矿石在P80=75 μm、P80=150 μm粒级下具有良好的氰化浸出性能。

3.2 滚瓶浸出试验

该矿石在较细粒级下显示出较好的可浸性,为探索矿石在较粗粒级下的可浸性,进行了滚瓶浸出试验,试验装置见图4。试验条件为:矿石量2 000 g、矿石粒度P80=4.5 mm、液固比1.2∶1、JC药剂质量浓度1.15 g/L、室温(25 ℃)、CaO调节pH值至10.5~11.0、浸出时间7d。滚瓶浸出试验结果见表7。

图4 滚瓶浸出试验装置示意图Fig.4 Illustration of roll bottle leaching test device

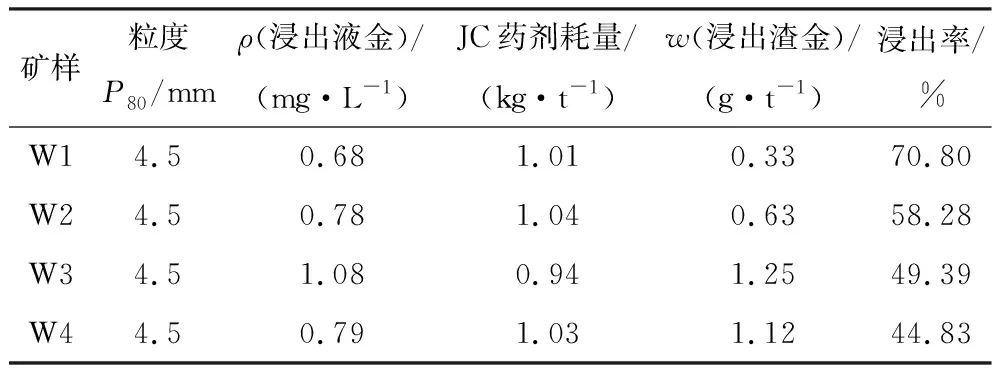

表7 滚瓶浸出试验结果Table 7 Roll bottle leaching test results

表7说明:矿样W1浸出率为70.80 %,矿样W2、W3和W4的浸出率分别为58.28 %、49.39 %和44.83 %。试验表明,该矿石在P80=4.5 mm粒级下仍具有一定的可浸性,表层矿样W1相对于深层(>30 m)矿样W2、W3和W4的可浸性更好。

3.3 柱浸试验

分别对两种粒级(P80=6 mm、P80=10 mm)的矿样W1、W2、W3和W4进行了柱浸试验,试验装置见图5。

3.3.1 粒级P80=6 mm矿样

试验条件为:矿石量10 kg,JC药剂质量浓度1.0 g/L,滴淋速率8 L/(m2·h),室温(25 ℃),柱浸试验编号为W1-S、W2-S、W3-S、W4-S,浸出时间96 d。柱浸试验结果见表8,柱浸过程中液计浸出率见图6。

图6 粒级P80=6 mm矿样柱浸试验过程中液计浸出率Fig.6 Leaching rate in terms of liquid during column test of ore samples with P80=6 mm

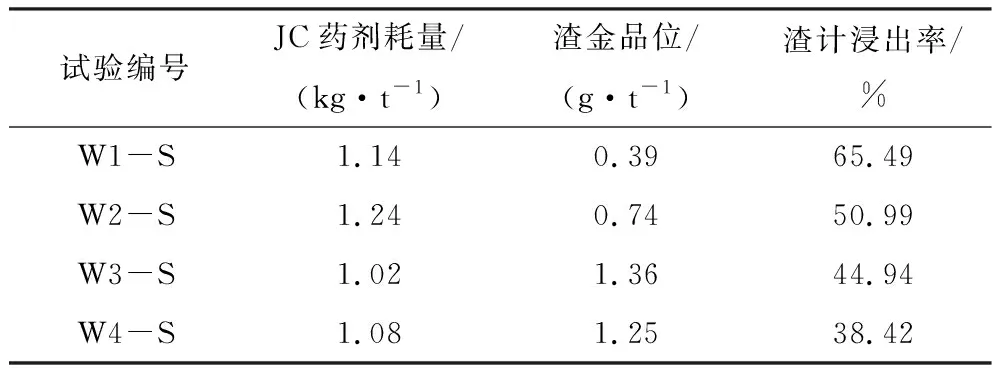

表8 粒级P80=6 mm矿样柱浸试验结果Table 8 Column test results of ore samples with P80=6 mm

表8说明:柱浸96 d后,W1-S、W2-S、W3-S、W4-S的渣计浸出率为65.49 %、50.99 %、44.94 %和38.42 %。图6说明:浸出前20 d,浸出速度快,之后逐渐降低;浸出至80 d后,浸出率趋于平缓,W1-S、W2-S、W3-S和W4-S的液计浸出率分别为68.65 %、54.43 %、48.15 %和40.78 %,在可接受的误差范围内与液计浸出率趋势相符。试验表明,在P80=6 mm粒级下,矿样W1~W4仍具有一定可浸性。

3.3.2 粒级P80=10 mm矿样

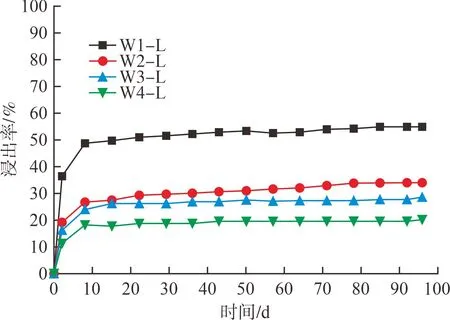

试验条件为:矿石量15 kg,JC药剂质量浓度1.0 g/L,滴淋速度8 L/(m2·h),室温(25 ℃),柱浸试验编号为W1-L、W2-L、W3-L、W4-L,浸出时间96 d。柱浸试验结果见表9,柱浸过程液计浸出率见图7。

图7 粒级P80=10 mm矿样柱浸试验过程中液计浸出率Fig.7 Leaching rate in terms of liquid during column test of ore samples with P80=10 mm

表9 粒级P80=10 mm矿样柱浸试验结果Table 9 Column test results of ore samples with P80=10 mm

表9说明:柱浸96 d后,W1-L、W2-L、W3-L、W4-L的渣计浸出率分别为53.98 %、33.77 %、26.32 %和15.76 %。图7说明:浸出前15 d,金浸出速度较快,之后浸出速度减缓;浸出60 d后,金浸出率趋于平缓;浸出结束时,W1-L、W2-L、W3-L和W4-L的液计浸出率分别为55.12 %、34.31 %、28.46 %和20.11 %,在可接受的误差范围内与液计浸出率趋势相符。

与粒级P80=6 mm矿样柱浸试验相比,粒级为P80=10 mm时,金的浸出速度和最终浸出率均有所下降,W1、W2、W3和W4的渣计浸出率分别下降了11.51百分点、17.22百分点、18.62百分点和22.66百分点,JC药剂耗量也由1 kg/t左右降至0.5 kg/t左右,其中W2、W3和W4药剂耗量下降程度最为显著,这是因为深部矿样中的金以较细(20~70 μm)颗粒嵌布在矿石中,且矿石较为坚硬致密,必须磨细至一定的粒级才能使得浸金剂与金充分接触,从而实现有效浸出。上述试验结果表明,在柱浸过程中,较粗粒度不利于金浸出,且随着矿体深度加大,金的浸出性能逐渐下降,表层(0~30 m)矿样W1有较大的堆浸潜力。

4 结 论

1)苏丹某金矿床矿石主要的矿物组成为长石、黑云母、石英等硅酸盐矿物,金大部分都以裸露金形式存在,矿样W1~W4的裸露金分别占比94.38 %、93.56 %、93.88 %和94.71 %。矿样W1金颗粒尺寸可达250 μm,矿样W2和W3金颗粒尺寸为30~70 μm,矿样W4金颗粒平均尺寸为20 μm。矿样W1~W4含还原硫均低于0.5 %,含有机碳低于0.04 %。

2)苏丹某金矿床表层(0~30 m)矿样W1具有一定的堆浸潜力,粒级P80=75 μm、P80=150 μm的搅拌浸出率分别为92.92 %和86.73 %,粒级P80=4.5 mm的滚瓶浸出率为70.80 %,粒级P80=6 mm、P80=10 mm柱浸的渣计浸出率分别为65.49 %和53.98 %,下一步应继续开展半工业规模堆浸验证试验,明确表层矿石的堆浸可行性。另外,该表层矿石最终生产采用搅拌浸出工艺还是堆浸工艺,需要根据建设投资、经济效益、尾矿处理等综合考虑。

3)苏丹某金矿床深部(30~120 m)矿样W2、W3和W4在较细粒级下的浸出性能较好,在较粗粒级下的浸出性能相对较差,且随着矿体深度加大,金浸出性能逐渐下降。矿样W2、W3和W4在粒级P80=75 μm、P80=150 μm的搅拌浸出率均分别高于90 %和85 %,粒级P80=4.5 mm的滚瓶浸出率分别为58.28 %、49.39 %和44.83 %,粒级P80=6 mm的柱浸渣计浸出率分别为50.99 %、44.94 %和38.42 %,粒级P80=10 mm的柱浸渣计浸出率不足35 %,其中矿样W4不足20 %。因此,深部(30~120 m)矿样W2、W3和W4不适宜采用堆浸工艺,更适合搅拌浸出工艺,应通过进一步的试验优化磨矿细度、矿浆浓度和药剂用量等工艺参数。