云南某贫硫化物难处理金矿石选别试验研究

王衡嵩,黄胤淇,宋 超

(长春黄金研究院有限公司)

引 言

中国金矿资源以中小型矿床为主,大型矿床较少,这些矿床中金矿物的金品位普遍较低,“贫、细、杂”现象较为严重[1]。易选金矿石通过浮选法、重选法、全泥氰化浸出法、生物氧化法等即可得到有效回收,而难选金矿石通常需要多种工艺联合使用才能较好实现金矿物的综合回收[2-5]。贫硫化物碳酸盐型难处理金矿石中金矿物主要以包裹金形式存在,难以通过机械磨矿的方法实现单体解离,单一浮选或者氰化浸出工艺很难实现金矿物有效回收。该矿石中金矿物以微粒金为主,占99.97 %,这部分金矿物通常以离子状态分布到载金矿物中,难以回收。该矿石中有机碳含量较高,且具有一定的活性,在氰化浸出过程中会吸附已溶解的金氰络合物,降低金矿物的选别指标,因此现场氰化浸出工艺选别指标不理想。本文采用氰化浸出-浮选联合工艺回收矿石中的金矿物,有效减少了金流失,对同类型矿石的处理具有指导价值。

1 矿石性质

1.1 化学成分及矿物组成

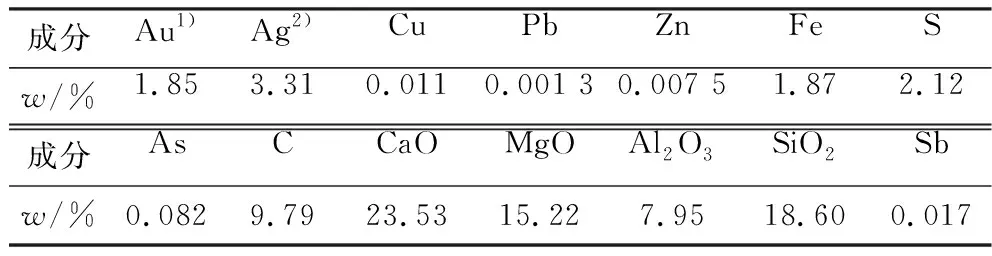

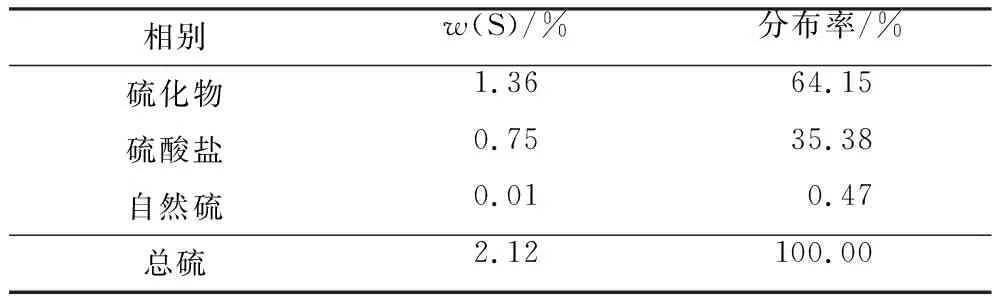

云南某矿石金品位为1.85 g/t,硫品位为2.12 %,金为唯一有价回收元素。矿石氧化率为5.62 %,矿石工艺类型为贫硫化物碳酸盐型难处理金矿石。矿石中金属硫化矿物占2.75 %,主要为黄铁矿,其次为毒砂、黄铜矿、辉铜矿等;金属氧化矿物占0.41 %,主要为赤铁矿、磁铁矿、褐铁矿等;脉石矿物占96.84 %,以方解石、铁白云石、白云石、菱铁矿等碳酸盐矿物为主,其次为石英、白云母、绢云母等。该矿石中有机碳占0.15 %,具有一定活性,在氰化浸出过程中会导致“劫金”现象。矿石化学成分分析结果见表1,硫、碳物相分析结果分别见表2、表3。

表1 矿石化学成分分析结果Table 1 Analysis results of chemical composition of ores

表2 硫物相分析结果Table 2 Analysis results of physical phase of sulfur

表3 碳物相分析结果Table 3 Analysis results of physical phase of carbon

1.2 主要矿物工艺特征

该矿石中金矿物嵌布粒度较细,以微粒金(99.97 %)为主,细粒金占0.02 %,中粒金占0.01 %,无粗粒及巨粒金。金矿物形态主要呈片状、角砾状、圆柱状,未检测到其他形态。该矿石中金矿物主要为包裹金(70.75 %),其次为粒间金(23.47 %),少量裂隙金(5.78 %)。由于36.24 %的金矿物以脉石矿物包裹体状态产出,且金矿物嵌布粒度较细,机械磨矿很难使这部分金矿物完全解离。即使磨矿达到一定细度,也会有一部分金矿物依旧被硫化矿物和脉石矿物紧密包裹或与其呈贫连生体状态分布,对金矿物的回收产生不利影响。

2 结果与讨论

2.1 氰化浸出

由工艺矿物学研究结果可知,该矿石中金矿物以微粒金为主,不含粗粒及巨粒金,且前期探索试验验证了重选-重选尾矿氰化浸出与直接氰化浸出指标相差不大。因此,选用直接氰化浸出工艺流程进行条件试验。

2.1.1 磨矿细度

在矿浆浓度为40 %,矿浆pH值为11.5,氰化钠用量为2 kg/t,底炭浓度为10 g/L矿浆,浸出时间为24 h的条件下,考察磨矿细度对浸出指标的影响。试验流程见图1,试验结果见表4。

图1 磨矿细度试验流程Fig.1 Flow sheet of grinding fineness test

表4 磨矿细度试验结果Table 4 Results of grinding fineness test

由表4可知:随着磨矿细度增加,浸渣金品位呈现先下降后稳定的趋势,而金浸出率呈现先升高后稳定的趋势。当磨矿细度为-0.074 mm占90 %时,浸渣金品位为1.54 g/t,金浸出率为16.76 %。继续增加磨矿细度,金浸出率不再提高。因此,确定采用磨矿细度为-0.074 mm占90 %进行后续试验。

2.1.2 底炭浓度

在磨矿细度为-0.074 mm占90 %,矿浆浓度为40 %,矿浆pH值为11.5,氰化钠用量为2 kg/t,浸出时间为24 h的条件下,考察底炭浓度对浸出指标的影响。试验流程见图1,试验结果见表5。

表5 底炭浓度试验结果Table 5 Results of bottom carbon concentration test

由表5可知:随着底炭浓度增加,浸渣金品位呈现先下降后稳定的趋势,而金浸出率呈现先上升后稳定的趋势。当底炭浓度为10 g/L矿浆时,浸渣金品位为1.48 g/t,金浸出率为20.00 %。继续增加底炭浓度,浸渣金品位基本不变。因此,确定最佳底炭浓度为10 g/L矿浆。

2.1.3 矿浆pH

在矿浆浓度为40 %,氰化钠用量为2 kg/t,磨矿细度为-0.074 mm占90 %,底炭浓度为10 g/L矿浆,浸出时间为24 h的条件下,考察矿浆pH对浸出指标的影响。试验流程见图1,试验结果见表6。

表6 矿浆pH试验结果Table 6 Results of slurry pH test

由表6可知:随着矿浆pH增加,浸渣金品位呈现先下降后稳定的趋势,而金浸出率呈现先上升后稳定的趋势。当矿浆pH值为11.0时,浸渣金品位为1.46 g/t,金浸出率为21.08 %。继续增加矿浆pH,浸渣金品位不再变化。因此,确定最佳矿浆pH值为11.0。

2.1.4 矿浆浓度

在矿浆pH值为11.0,氰化钠用量为2 kg/t,磨矿细度为-0.074 mm占90 %,底炭浓度为10 g/L矿浆,浸出时间为24 h的条件下,考察矿浆浓度对浸出指标的影响。试验流程见图1,试验结果见表7。

表7 矿浆浓度试验结果Table 7 Results of slurry concentration test

由表7可知:矿浆浓度由33 %提高至40 %时,浸渣金品位变化幅度较小。当矿浆浓度提高至45 %时,浸渣金品位升高到1.50 g/t。因此,确定最佳矿浆浓度为40 %。

2.1.5 氰化钠用量

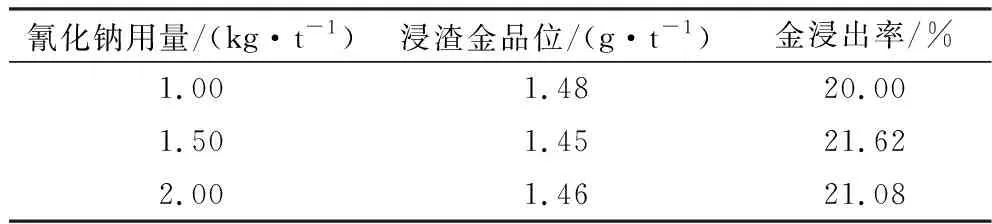

在矿浆pH值为11.0,矿浆浓度为40 %,磨矿细度为-0.074 mm占90 %,底炭浓度为10 g/L矿浆,浸出时间为24 h的条件下,考察氰化钠用量对浸出指标的影响。试验流程见图1,试验结果见表8。

表8 氰化钠用量试验结果Table 8 Results of sodium cyanide dosage test

由表8可知:当氰化钠用量为1.50 kg/t时,金浸出率最高,为21.62 %。继续增加氰化钠用量,金浸出率不再提高。因此,确定最佳氰化钠用量为1.50 kg/t。

2.1.6 浸出时间

在矿浆pH值为11.0,矿浆浓度为40 %,磨矿细度为-0.074 mm占90 %,氰化钠用量为1.50 kg/t,底炭浓度为10 g/L矿浆的条件下,考察浸出时间对浸出指标的影响。试验流程见图1,试验结果见表9。

表9 浸出时间试验结果Table 9 Results of leaching time test

由表9可知:随着浸出时间增加,浸渣金品位呈现先下降后稳定的趋势,而金浸出率呈现先上升后稳定的趋势。当浸出时间为24 h时,浸渣金品位为1.45 g/t,金浸出率为21.62 %。继续延长浸出时间,浸渣金品位和金浸出率均不再变化。综合考虑,浸出时间定为24 h。

2.2 浮选试验

在上述条件下进行氰化浸出试验,得到浸渣金品位为1.45 g/t,金浸出率为21.62 %。金浸出率较低,只采用氰化浸出工艺很难实现金矿物的有效回收。因此,采用氰化浸出-浮选联合工艺流程开展后续试验。浸渣浮选前,需要加入焦亚硫酸钠进行破氰处理。

2.2.1 捕收剂种类

由前期探索试验可知:使用抑制剂会恶化浮选环境。活化剂硫酸铜用量为200 g/t时,浮选效果较好,因此本试验不添加抑制剂,固定硫酸铜用量为200 g/t。采用一次预选、一次粗选、三次扫选的试验流程,考察捕收剂种类对选别指标的影响。试验流程见图2,试验结果见表10。

图2 捕收剂种类试验流程Fig.2 Flow chart of collector type test

表10 捕收剂种类试验结果Table 10 Results of collector type test

由表10可知:在所选用的5种捕收剂组合中,丁基黄药+丁铵黑药选别效果最佳,尾矿金品位降低到0.48 g/t,粗精矿金回收率为59.21 %。因此,选用丁基黄药+丁铵黑药为捕收剂进行后续试验。

2.2.2 捕收剂用量

固定硫酸铜用量为200 g/t,以丁基黄药+丁铵黑药为捕收剂,考察捕收剂用量对选别指标的影响。试验流程见图2,试验结果见表11。

表11 捕收剂用量试验结果Table 11 Results of collector dosage test

由表11可知:随着捕收剂用量增加,浮选尾矿金品位呈现先降低后稳定的趋势,粗精矿金回收率呈现先升高后降低的趋势。综合考虑,预选阶段捕收剂用量定为(20+10)g/t,粗选阶段捕收剂用量定为(50+25)g/t。

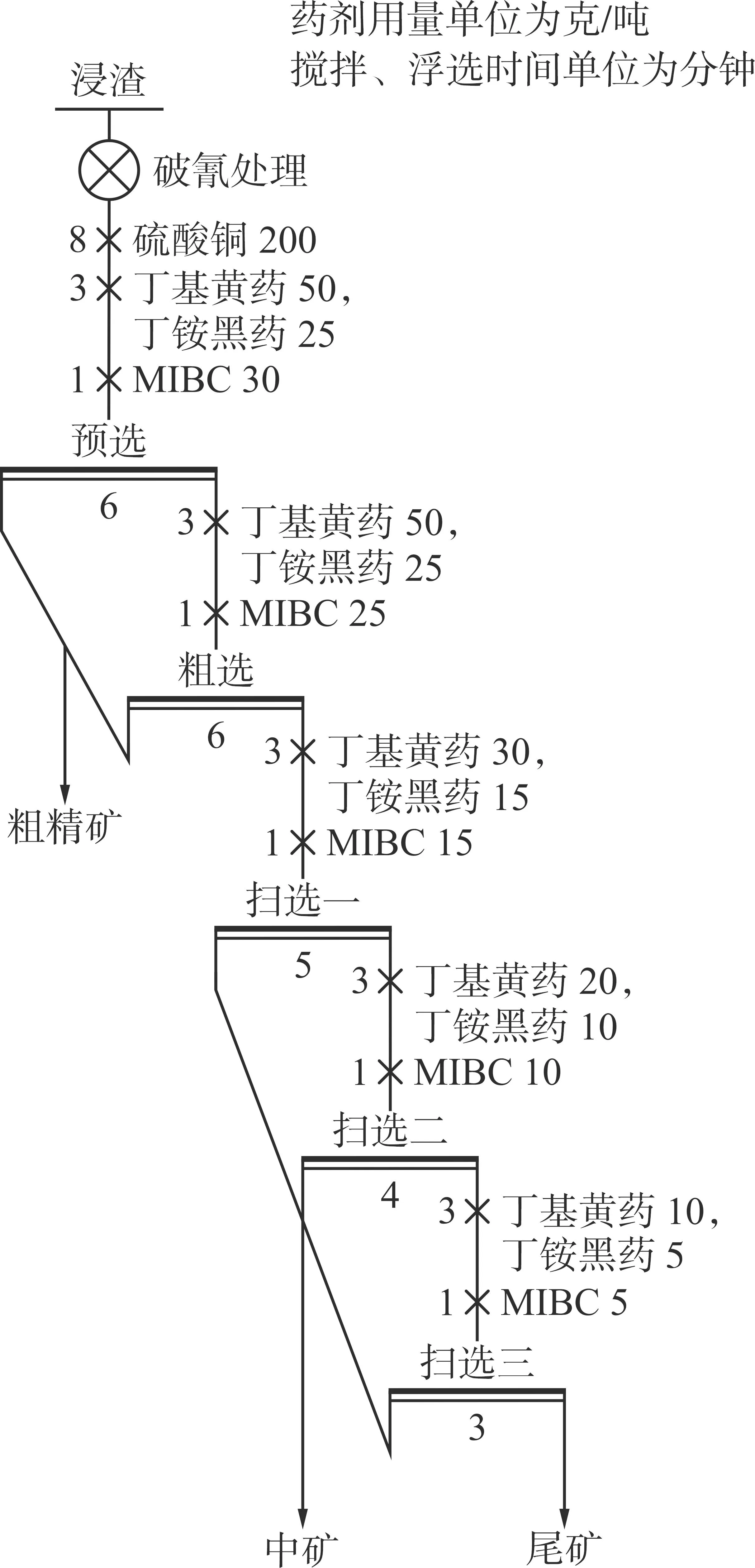

2.2.3 综合开路试验

在上述试验的基础上,开展综合开路试验。试验流程见图3,试验结果见表12。

表12 综合开路试验结果Table 12 Results of comprehensive test

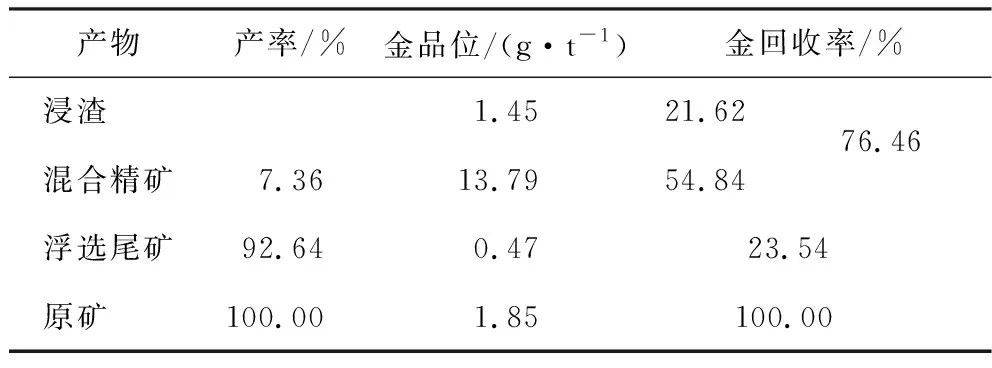

2.3 综合闭路试验

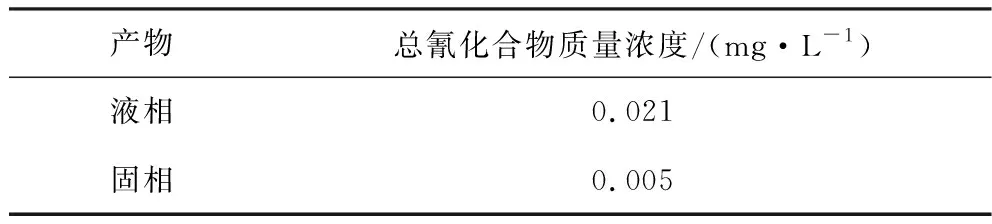

在上述条件试验基础上,开展氰化浸出-浮选联合流程闭路试验。试验流程见图4,试验结果见表13,浮选尾矿总氰化合物含量检测结果见表14。

图4 氰化浸出-浮选联合流程闭路试验流程Fig.4 Flow chart of cyanide leaching-flotation joint closed-circuit test

表13 氰化浸出-浮选联合流程闭路试验结果Table 13 Results of of cyanide leaching-flotation joint closed-circuit test

表14 浮选尾矿总氰化合物含量检测结果Table 14 Analysis results of total cyanide content in flotation tailings

由表13、表14可知:氰化浸出试验的浸渣金品位为1.45 g/t,金回收率为21.62 %;浮选尾矿金品位为0.47 g/t,混合精矿金回收率为54.84 g/t,联合流程总金回收率为76.46 %。浮选尾矿总氰化合物质量浓度小于5 mg/L,远低于排放标准,可直接进入尾矿库处置。

3 结 论

1)云南某金矿石金品位为1.85 g/t,硫品位为2.12 %,金为唯一有价回收元素,矿石工艺类型为贫硫化物碳酸盐型难处理金矿石。

2)经过氰化浸出试验,浸渣金品位为1.45 g/t,金浸出率为21.62 %。金浸出率较低,只采用氰化浸出工艺很难实现金矿物的有效回收,因此采用氰化浸出-浮选联合工艺流程开展后续试验。

3)经过氰化浸出-浮选联合流程闭路试验,浮选尾矿金品位为0.47 g/t,混合精矿金回收率为54.84 g/t,总金回收率为76.46 %,金矿物得到了有效富集。