刚果(金)绿纱矿浮选铜钴精矿还原熔炼工艺研究

谢 添, 廖春发, 吴免利, 石玉臣, 王含渊

(1.中铁资源集团有限公司, 北京 100039;2.江西理工大学冶金与化学工程学院, 江西 赣州 341000)

刚果(金)绿纱矿浮选铜钴精矿还原熔炼工艺研究

谢 添1, 廖春发2, 吴免利1, 石玉臣1, 王含渊1

(1.中铁资源集团有限公司, 北京 100039;2.江西理工大学冶金与化学工程学院, 江西 赣州 341000)

以刚果(金)绿纱矿浮选后的铜钴精矿为原料,采用还原熔炼工艺生产铜钴合金,考察了还原熔炼条件对铜钴回收率的影响。实验得出的最佳工艺条件为:CaO加入量25%、熔炼温度1 500 ℃、焦粉加入量6.5%、熔炼时间45 min,该条件下,铜的回收率大于98%,钴的回收率大于95%。

铜钴精矿; 还原熔炼; 铜; 钴; 合金

0 引言

可持续发展是21世纪世界面临的最大问题之一。矿产资源具有的不可再生性,其开发和利用问题日益为人们所关注。我国矿产资源的总量和品种在世界上位居前列,但按人均计算则处于非常落后的位置,主要大宗金属原材料人均储量均小于世界平均水平。鉴于国内铜、钴资源短缺、供需缺口日趋增大的现状,实施两种资源、两个市场,最大限度地利用国外资源就成为多途径解决我国铜、钴资源短缺问题的战略选择。

非洲大陆金属资源丰富,与赞比亚毗邻的刚果(金)境内有世界上最大的铜、钴资源富集区,其中绿纱铜钴矿区因地质勘探程度高、储量大、矿体易采、采剥比小、生产成本低被我国许多公司所关注,而如何高效利用并提取其中的铜和钴是亟待解决的问题。目前国内外已投入工业生产或进行过试验研究的氧化铜钴矿冶炼方法主要有:回转窑干燥- 电炉还原熔炼法、硫化熔炼法(电炉或鼓风炉)、湿法还原浸出- 萃取分离法、堆浸法等[1-4]。结合刚果(金)目前的工业现状及生产工人素质状况,本研究采用电炉还原熔炼法处理浮选的绿纱铜钴精矿生产铜钴合金,考察了CaO加入量、焦粉加入量、还原熔炼时间和温度等对熔炼效果的影响。

1 实验方法

1.1 实验原料

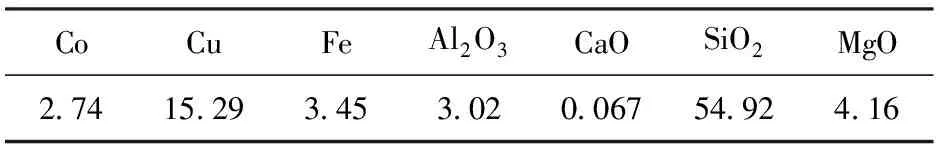

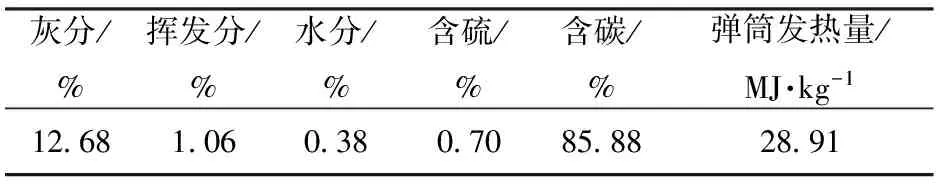

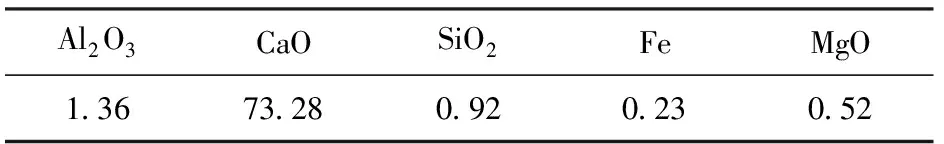

实验以浮选的绿纱铜钴精矿为原料,其化学分析结果如表1所示。实验以焦粉作为还原剂,加入氧化钙进行造渣,焦粉和氧化钙的主要组成分别如表2和表3所示。

表1 铜钴精矿的化学分析结果 %

表2 焦炭组成

表3 石灰的主要组分 %

1.2 渣型选择

渣型对电炉操作工艺条件的选择及冶炼技术经济指标的改善有重要影响。一般来讲,渣型应基于合金相的熔点,炉渣的粘度、比重、界面张力,炉渣的导电性和导热性,炉渣的浸蚀性等进行选择。

物料的化学分析结果表明,铜钴矿中用于造渣的酸性物料SiO2含量较高(~55%),而碱性物料CaO(~0.1%)、MgO(~4.2%)和FeO(~4.4%)含量较低。物料的自然碱度为R=(%CaO+%MgO+%FeO)/(%SiO2+%Al2O3)=0.15,若考虑电炉还原熔炼过程中铁的还原,则炉渣的碱度更低。同时,由于炉渣中SiO2含量很高,黏度大,不利于渣金的分离,因此必须对铜钴精矿还原熔炼的渣型进行研究。含Cu~75%、含Co13%左右的赤合金,熔点一般在1 300 ℃左右,而自然碱度下的炉渣熔点约1 600 ℃左右,且SiO2含量很高,黏度很大,对渣金分离很不利,给电炉的稳定运行和铜钴合金的顺利放出造成诸多困难。

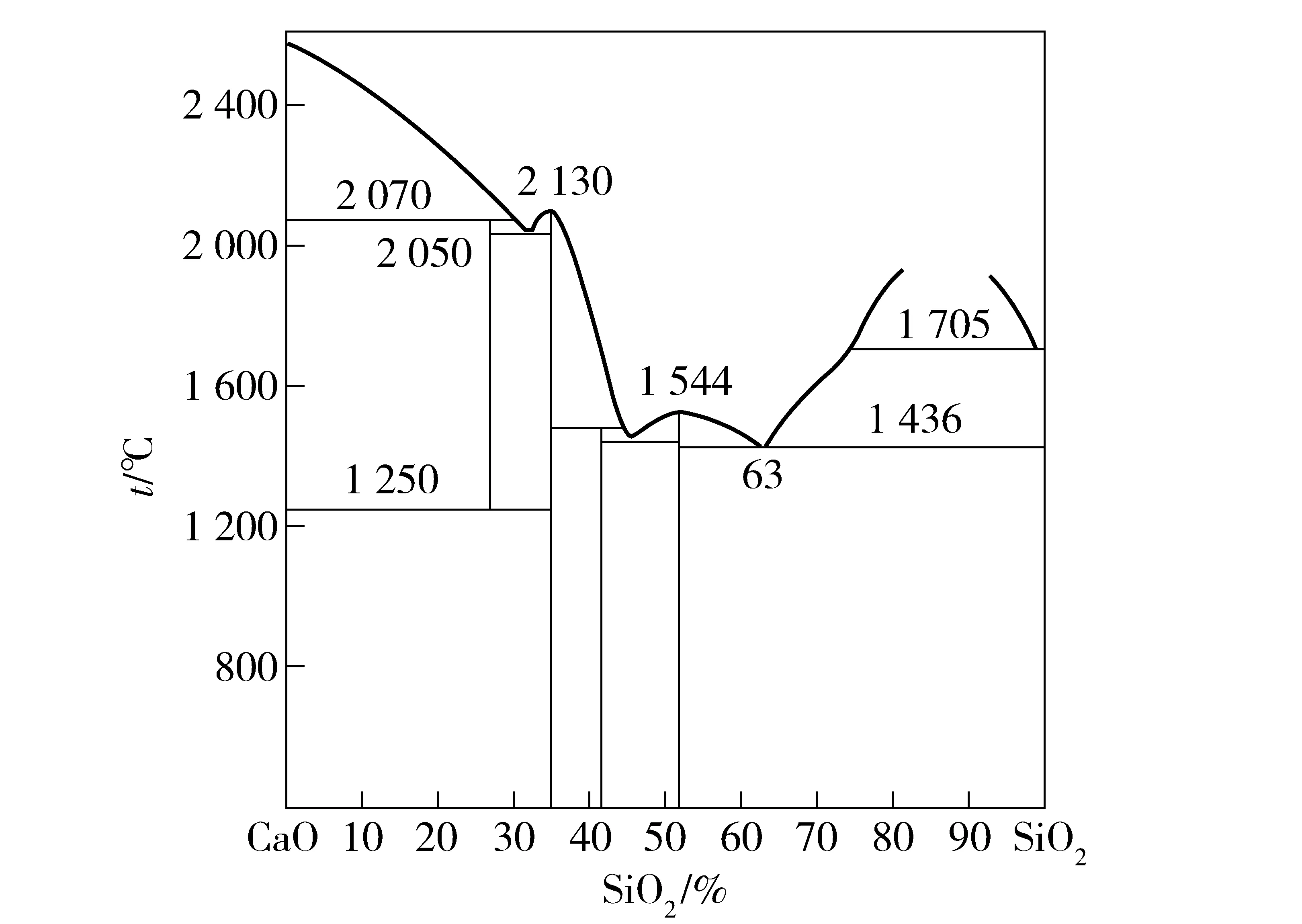

从CaO-SiO2系状态图(图1)来看,在电炉还原熔炼过程中加入适量的CaO造渣,可以大大降低炉渣的熔点。从炉渣的酸碱度和熔渣结构的离子理论角度讲,CaO的加入不仅可以适度调整炉渣的酸碱度(酸度降低),而且可以较好地改善炉渣的黏度(降低),有利于熔渣和合金相的分离。另外,从炉渣的综合利用来讲,添加CaO对生产水泥熟料极其有利,得到的炉渣含SiO2~38%、CaO~40%、Al2O3~8%,水淬处理后可以作为生产水泥的原料。

图1 CaO-SiO2系状态图

另从CaO-SiO2-Al2O3系三元相图和CaO-SiO2-MgO系三元相图可以看出,虽然添加CaO不仅可以使炉渣熔点降低,而且炉渣黏度也有较大改善,对炉渣的综合利用有利,但对于铜钴精矿的还原熔炼,配入过多的CaO是不可取的:①增大了物料的处理量,导致单位产品电耗增加;②由于渣量增大,渣含钴的绝对数量也将增大;③炉渣黏度将因为CaO的过多加入而增大,反而不利于渣金分离。

1.3 实验设备

主要设备有:无锡电炉厂生产的12 kW高温硅钼电阻炉,其采用硅钼棒加热,最高加热温度为1 600 ℃;无锡电炉厂生产的TDFKW- 40控温柜;φ80 mm×170 mm氧化锆坩埚。加盖在1 400~1 550 ℃进行还原熔炼,未进行气氛保护。

1.4 实验方法

称取定量的焙球,配入定量的焦粉,装入氧化锆坩埚加盖后放入硅钼炉中通电升温,达到指定温度后开始保温熔炼并计时,至规定时间后,断电自然冷却。冷却至室温后取出坩埚,称重计量后砸碎坩埚,取出渣样和合金样。渣样磨碎后送分析,合金样用王水溶解后送溶液样分析,采用ICP分析渣和溶液中铜钴的含量,进而计算合金成分[5]。

2 实验结果及讨论

2.1 CaO加入量的影响

在电炉还原熔炼过程中加入适量的CaO进行造渣,不但可以降低炉渣的熔点,适度调整炉渣的酸碱度,而且可以较好地改善炉渣的黏度,有利于熔炼过程熔渣和合金相的分离[6]。

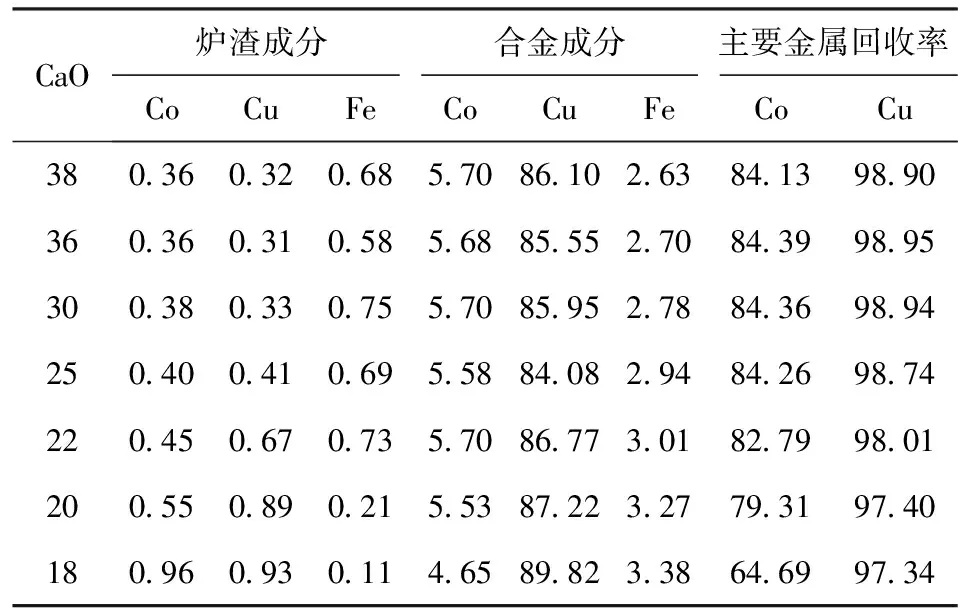

原料加入量为100 g,为了在坩埚中形成熔池配入20%金属铜,焦粉配入量6.5%、温度1 550 ℃、熔炼时间45 min,该条件下考察了CaO配入量对还原熔炼的影响,结果如表4所示。

表4 CaO加入量的影响实验结果 %

由表4可知,随着CaO加入量的增加,炉渣中Co和Cu的含量减少,当CaO加入量增加至25%以后,渣中铜、钴的含量基本维持在一个平稳的范围内,因此控制CaO加入量为25%比较合理。

2.2 熔炼温度的影响

原料添加量100 g、焦粉加入量6.5%、CaO 加入量38%、熔炼时间45 min,该条件下考察了还原熔炼温度对熔炼效果的影响,实验结果如表5所示。

表5 熔炼温度的影响实验结果 %

注:1 400 ℃、1 450 ℃的实验原料中加入了20%的金属铜,1 500 ℃、1 550 ℃的实验未加。

由表5可以看出,熔炼温度由1 400 ℃提高到1 500 ℃时,渣中钴和铜的含量均降至0.25%左右,相应的回收率分别为88.98%和98.02%,温度继续升高,渣含铜和钴无明显减少,因此熔炼温度控制在1 500 ℃左右即可。

2.3 焦粉加入量的影响

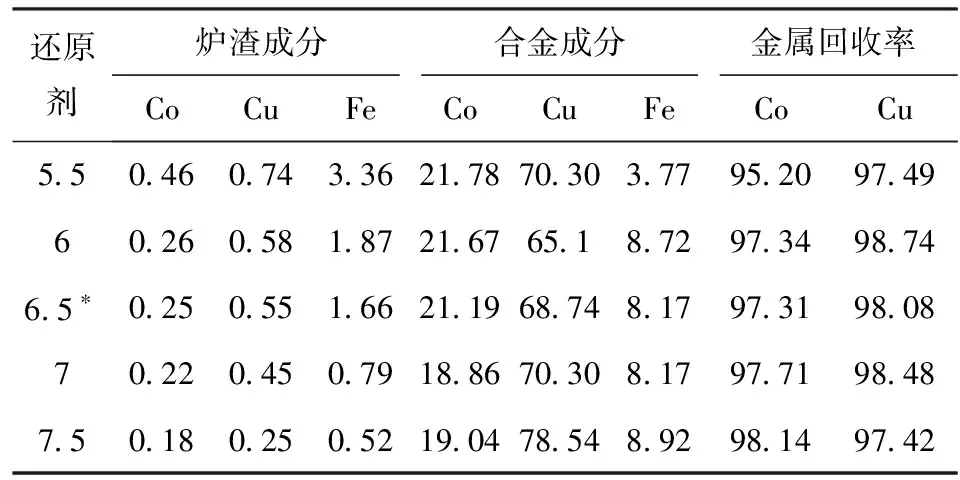

原料添加量100 g、还原熔炼温度1 500 ℃、CaO 加入量38%、熔炼时间45 min,该条件下考察了焦粉添加量的影响,实验结果见表6。

表6 焦粉加入量的影响实验结果 %

注:6.5%焦炭实验加矿量150 g

从表6可以看出,当还原剂加入量控制在6.5%左右时,不仅可以保证较高的铜、钴回收率,而且合金含铁可以控制在10%以内,因此选取还原剂的加入量为6.5%。

2.4 熔炼时间的影响

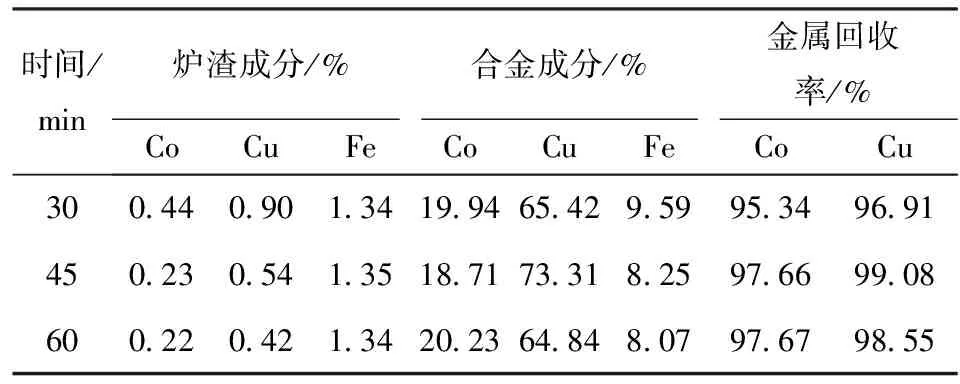

原料添加量100 g、还原熔炼温度1 500 ℃、CaO加入量25%、焦炭加入量6.5%,该条件下考察了还原时间的影响,实验结果如表7所示。

表7 熔炼时间的影响实验结果

注:45 min实验加入了20%金属铜

由表7可知,当还原熔炼时间控制在45 min时,渣含钴降至0.23%,含铜降至0.54%;所得到的合金中,铜、钴的含量分别达到为73.31%、18.71%,铁含量为8%左右,铜的回收率大于98%,钴的回收率大于95%。

2.5 综合条件实验

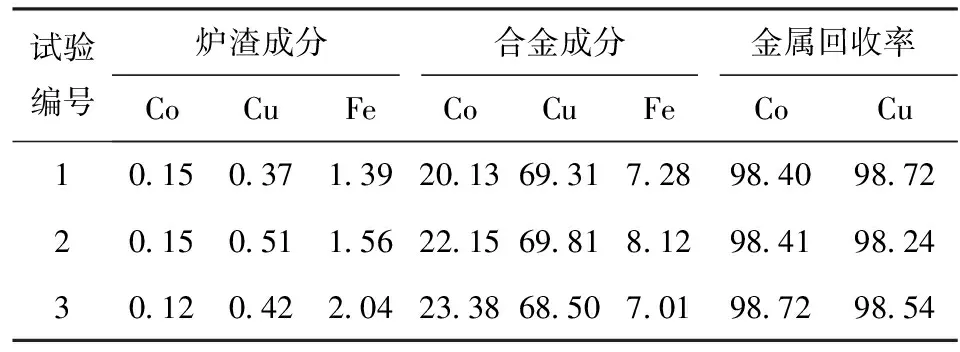

根据以上实验结果,确定还原熔炼的最佳条件为:1 500 ℃、CaO添加量25%、焦炭加入量6.5%、还原熔炼时间45 min。在最佳条件下进行实验,结果如表8所示。

表8 最佳工艺条件实验结果 %

由表8可知,在最佳条件下进行还原熔炼实验,炉渣含钴降至0.15%左右,含铜降至0.5%左右;所得到的合金中钴含量约为20%,铜含量约为70%,含铁约为8%,铜的回收率大于98%,钴的回收率大于95%。

3 结论

刚果(金)浮选铜钴精矿电炉还原熔炼的最佳条件为:还原熔炼温度1 500 ℃、焦粉加入量6.5%、CaO加入量25%、还原熔炼时间45 min。在最佳工艺条件下进行实验,炉渣含铜降至0.5%左右,含钴降至0.15%以下;所得合金含铜约70%,含钴约20%,含铁约8%,铜的回收率大于98%,钴的回收率大于95%。

[1]李明. 刚果(金)氧化铜钴矿冶炼工艺综述[J]. 有色冶金设计与研究, 2012, 33(1): 16-18.

[2]陈永强, 王成彦, 王忠. 高硅铜钴矿电炉还原熔炼渣型研究[J]. 有色金属(冶炼部分), 2003,(4): 23-25.

[3]石玉臣, 黄蕴成, 孙蕊, 等. 从刚果(金)铜钴氧化矿提取钴的试验研究.[J]. 中国有色冶金, 2012,(5): 63-66.

[4]郭灵虹. 低品位铜矿堆浸工艺技术[J]. 四川有色金属, 1995,(4): 9.

[5]胡宇杰. 采用非洲某铜钴矿生产铜钴合金的工艺研究[J]. 湖南工业大学学报, 2012, 26(3): 20-24.

[6]颜杰. 电炉还原熔炼氧化钴矿的生产实践[J]. 中国有色冶金, 2006,(3): 31-33.

Studyonreductionsmeltingprocessofflotationcopper-cobaltconcentrateofLuishiaMineinCongo(Kinshasa)

XIE Tian, LIAO Chun-fa, WU Mian-li, SHI Yu-chen, WANG Han-yuan

In this paper, the copper-cobalt concentrate of Luishia Mine after flotation in Congo-Kinshasa was used as raw material to produce copper-cobalt alloy with reduction smelting process. And the effects of reduction smelting conditions on the recovery of copper and cobalt was investigated. The test results shows that the optimum process conditions are 25%(ω) of calcium oxide and 6.5%(ω) of coke adding quantity, smelting for 45 min at 1 500 ℃, and the recovery of copper and cobalt can reach over 98% and 95%, respectively.

copper-cobalt concentrate; reduction smelting; copper; cobalt; alloy

谢 添(1985—),男,湖南汨罗人,工程师,主要从事有色金属冶金的生产管理及技术研究工作。

TF811;TF816

A