ITmk3的工艺特点和商业应用现状

张颖异, 师学峰, 齐渊洪, 邹宗树, 郭玉华

(1.钢铁研究总院先进钢铁流程及材料国家重点实验室, 北京 100081;2.东北大学材料与冶金学院钢铁冶金研究所, 辽宁 沈阳 110819)

ITmk3的工艺特点和商业应用现状

张颖异1,2, 师学峰1, 齐渊洪1, 邹宗树2, 郭玉华1

(1.钢铁研究总院先进钢铁流程及材料国家重点实验室, 北京 100081;2.东北大学材料与冶金学院钢铁冶金研究所, 辽宁 沈阳 110819)

综述了ITmk3工艺的开发过程、工艺特点以及商业化应用,重点论述ITmk3工艺在原料选择、反应时间、产品特点、成本投资及节能环保等方面具有的优势,此外还对ITmk3工艺的几种商业化应用模式做了简单评述。ITmk3工艺在处理低品位的铁矿石、含铁复合矿以及钢铁厂含铁固废时具有良好的工艺特点和节能环保优点,本文将对该工艺及其相关技术的应用前景和发展方向进行进一步的分析和展望。

ITmk3工艺; 直接还原; 含铁复合矿; CO2排放; 商业应用

随着全球铁矿石、废钢、焦煤等资源的日益短缺以及全球温室效应的加剧,钢铁企业在降低钢铁生产总能耗,减少CO2及硫化物排放,实现低碳经济和钢铁企业的可持续发展方面面临着巨大压力。然而,ITmk3煤基直接还原工艺具有原料选择灵活,设备和基建投资较低,设备运行稳定、操作灵活,能够提高炼钢的生产效率和产品质量,降低电炉炼钢能耗,并且能够减少温室气体以及其他有害气体和粉尘的排放等优点,是一种新型的炼铁工艺。

利用ITmk3工艺生产的直接还原铁可以代替废钢(最高可达40~50%)用作电炉冷却剂,也可作为转炉炼钢的冷却剂,还可以用于高炉降低焦比[1]。在电炉炼钢过程中能够起到良好的稀释有害元素的作用,能够加快熔炼的速度,具有良好的工艺操作性,能够提高电炉钢的冶炼质量。ITmk3 工艺使用铁矿粉和非焦煤炼铁,由此可以避免对氧化球团或烧结矿、焦碳的使用,避免了对焦炉和烧结机的需求,减轻了环境和能源负荷。对于低品位铁矿石,含铁复合矿以及钢铁厂的含铁废弃物的综合利用具有重大意义,是实现钢铁工业可持续发展的重要途径之一。

1 ITmk3工艺的特点

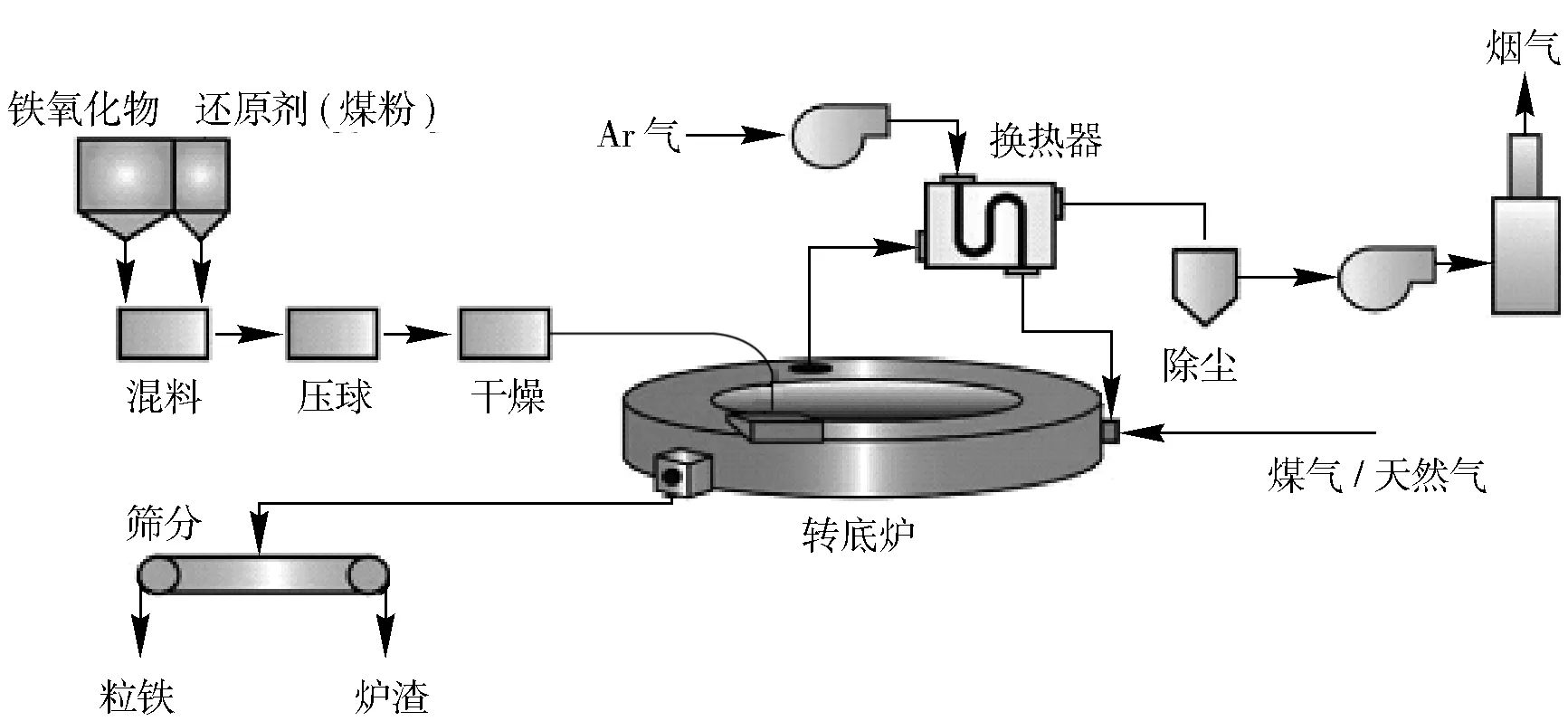

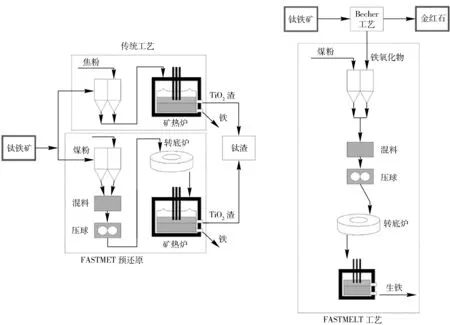

ITmk3工艺是由日本神户钢铁公司及美国米德兰公司联合开发的新型煤基直接还原技术,被称为第三代炼铁工艺[2-3],其流程如图1所示。该工艺既可以用来还原铁矿石,也可处理冶金厂产生的粉尘,以及其它含铁、铬、锌的冶金废弃物等。随着环保和资源综合利用的重要性日益被人们所认识,对钢铁厂粉尘处理,低品位铁矿石以及含铁复合矿的的综合利用也随之成为冶金界的一大热点。以ITmk3工艺为代表的第三代转底炉技术以其节能环保、符合循环经济特征的典型特点,渐渐进入众多钢厂企业的视野范围[4]。

转底炉含碳球团快速还原工艺对原料的适应性强,是含铁粉尘处理和复合矿综合利用的有效方法。ITmk3 技术使用铁矿粉和非焦煤炼铁,由此可以避免对氧化球团或烧结矿、焦炉的使用,可以实现结块(代替球团或烧结设备)、还原和熔分(代替高炉)功能,由此避免了对焦炉的需求,减轻了环境和能源负荷。同时,炉内球团的还原、熔化和渣铁分离不到10分钟[5]。与FASTMET工艺不同的是,FASTMET工艺生产的产品是直接还原铁,但在ITmk3工艺中球团最后被熔化,产生高质量的生铁产品和炉渣。该工艺是一步法生产粒铁,可以处理低品位矿石、转炉尘、高炉灰、镍渣、以及复合铁矿等,还使用非焦煤。具有设备投资较小,容易投产和关闭,运转安全,生产运行成本较低、含铁原料和还原剂选择灵活等特点。该工艺的碳源既可以是非焦煤,也可以是石油焦、高炉灰(碳含量30%~40%)或其他形态的还原剂[6]。

图1 ITmk3转底炉工艺示意图[4]

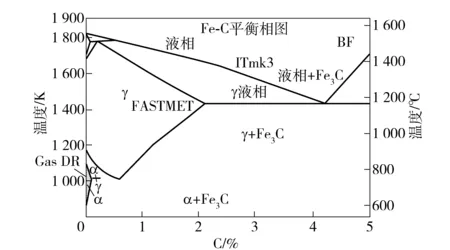

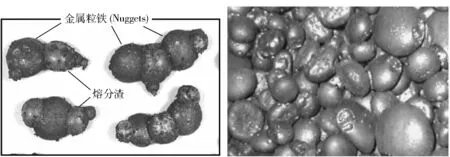

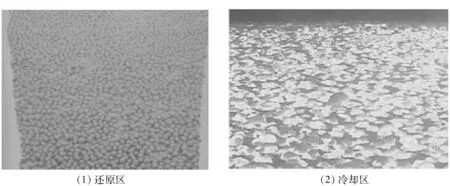

该工艺的独特之处在于还原温度精确地控制在Fe- C平衡相图中一个固液共存的新区域(见图2),在这一温度范围内(1 350~1 450 ℃),含碳球团矿被还原和熔化,生成铁块同时脉石也熔化,形成渣铁初步分离,金属铁从渣中分离出来(见图3所示),整个过程只需10分钟就可完成,还原熔分后渣中残留的FeO很少,因而基本不存在FeO对耐火材料的侵蚀破坏[7]。该工艺对还原气氛的控制也非常独到,能防止已生成的DRI发生二次氧化,所生产的DRI(粒状铁块)金属化率很高,碳含量在2.5%~3.5%之间,S、P等有害元素含量少,不含任何脉石成分,其化学成分见表1。粒铁尺寸适当均匀(5~25 mm),大小容易控制,能够满足电炉炼钢对其原料的要求[8]。ITmk3工艺生产的粒铁可以作为优质的炼钢原料供电炉使用,连续的粒铁热装进入到电炉之后,可以将电炉炼钢的生产效率提高5%~8%,同时降低了炼钢能耗。除此之外,ITmk3生产粒铁的所用原料很广,铁矿粉和低品位铁矿都能使用,碳原料可用非炼焦煤、石油焦或其他含碳原料,避免了对氧化球团、烧结矿以及焦炭的需求。

图2 不同炼铁工艺的操作区间[5]

图3 典型的渣铁分离照片

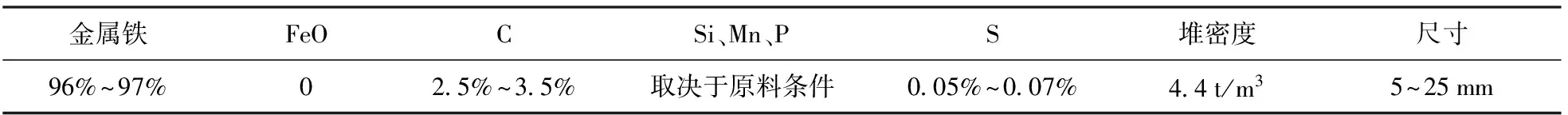

采用ITmk3工艺生产的粒铁是一种理想的炼钢原料,其成分基本上由铁和碳组成,金属铁可以达到96%~97%,几乎不含脉石和其他金属残余物。粒铁可以以冷态形式销售,也可以通过热装形式装入电炉或是转炉中直接炼钢,还可以用于高炉降低焦比[7,10],在电炉炼钢过程中能够起到良好的稀释有害元素的作用,能够加快熔炼的速度,具有良好的工艺操作性,能够提高电炉钢的冶炼质量。ITmk3工艺生产的粒铁碳含量可以通过控制输入的碳量和加热方式进行控制,最大碳含量在3.5%。硅、锰和磷含量取决于所选原料条件,硫含量也可以通过控制操作条件和原料条件降低到可接受的范围(<0.03%)。

表1 粒铁化学成分[5,9]

2 ITmk3工艺的CO2排放

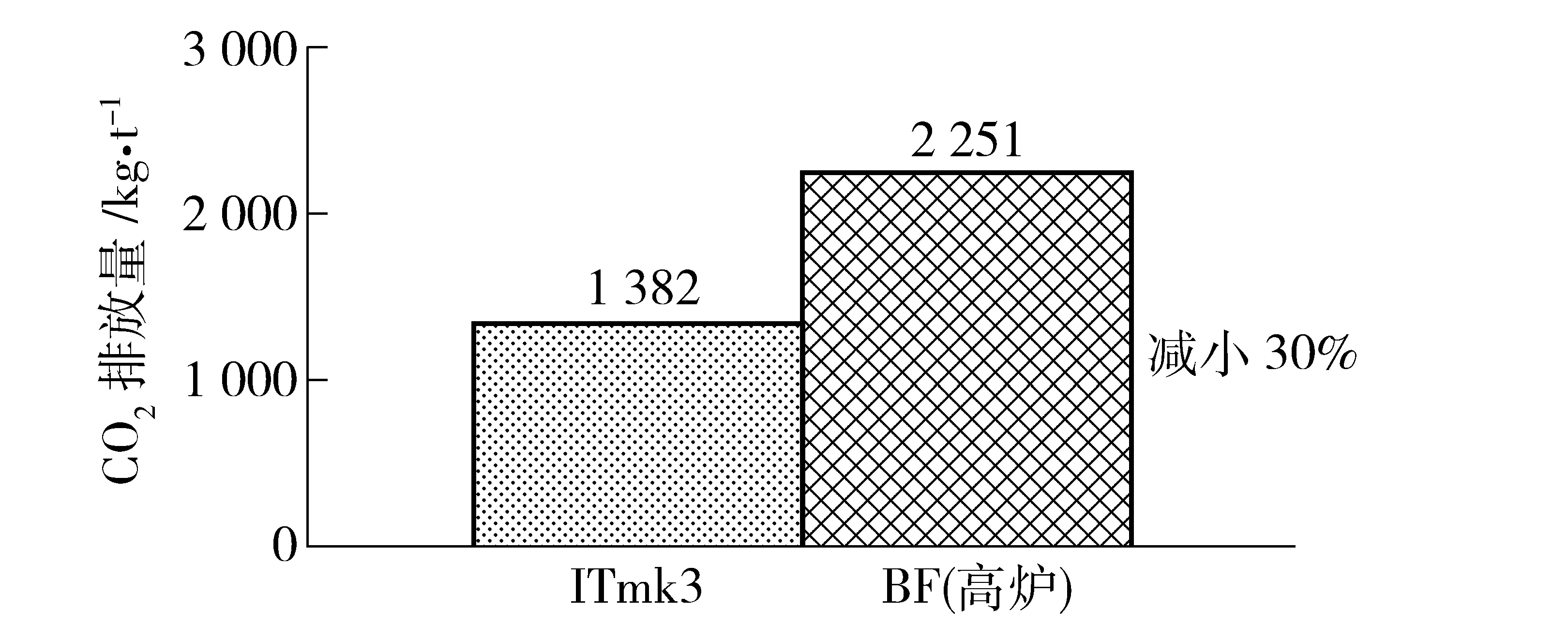

随着全球变暖和大气污染的加剧,钢铁联合企业的环保问题引起了社会的广泛关注,特别是钢铁厂烧结和炼焦生产的污染物排放更是受到人们的关注。相比高炉炼铁工艺,ITmk3 工艺在环保方面更有优势,包括较低的能耗,较低的二氧化碳和其他气体的排放以及颗粒物的排放。根据美国明尼苏达州污染控制局和美国能源部的调查数据显示,美国钢铁联合企业的高炉二氧化碳排放量为2 251 kg/t铁,而ITmk3工艺的二氧化碳排放量仅有1 382 kg/t铁[11]。

从图4可以看出,ITmk3工艺的吨铁CO2排放量较高炉工艺少870 kg左右,CO2排放量比高炉CO2排放量降低了39%,有效的降低了温室气体的排放。其中,烧结矿的生产是CO2产生的主要原因,烧结过程的CO2排放量为160 kg/t 矿,单位千克的煤粉和焦炭燃烧排放的CO2量分别是2.92 kg和3.21 kg,电耗产生的CO2量为0.43 kg/kWh,而燃料气体燃烧排放的CO2量是57 kg/GJ。

图4 ITmk3和高炉工艺的吨铁CO2排放量[11]

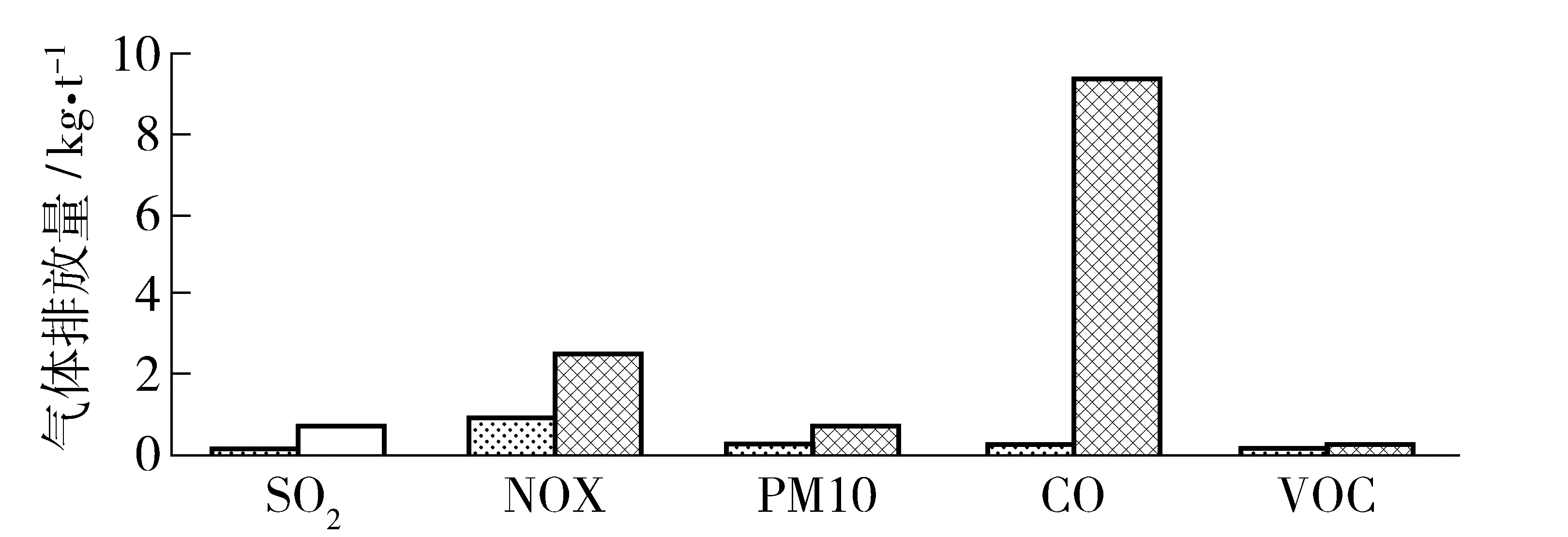

从图5可以看出,ITmk3工艺与高炉工艺相比,ITmk3工艺的SO2、NOx、CO、粉尘以及可吸入颗粒的排放量都低于高炉排放,极大的减少了对环境的污染,同时极低的CO排放量很大程度上提高了ITmk3工艺的能源利用率,该工艺是一种节能环保的新型炼铁工艺。

图5 ITmk3和高炉工艺的其他气体排放量[11]

3 ITmk3工艺的商业应用

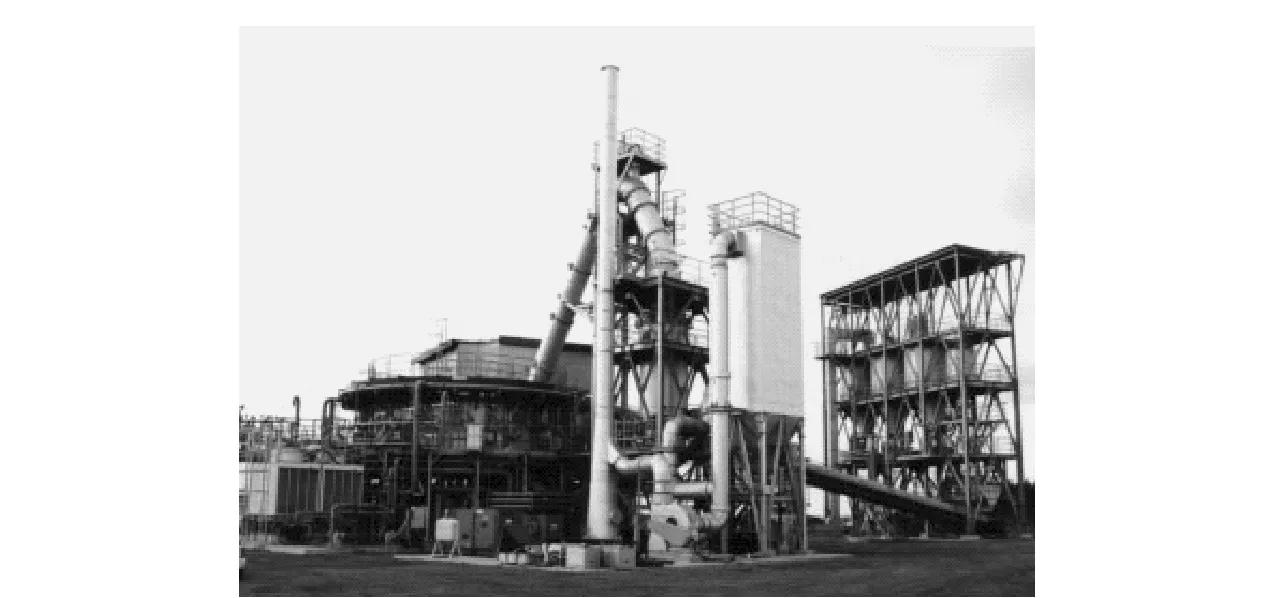

美国动力钢公司在2010年1月13日宣布,其位于明尼斯达州霍伊特湖的Mesabi 粒铁厂已生产出第一批粒铁,图7为Mesabi 粒铁厂的大型转底炉内部不同区域的炉况照片。同时,另一座商业化工厂也在美国密西根洲计划建设。此外,哈萨克斯坦、印度、乌克兰等国家也在计划建设商业化的ITmk3工厂。

图6 日本加古川ITmk3中试工厂

图7 大型转底炉内部不同区域的炉况[4]

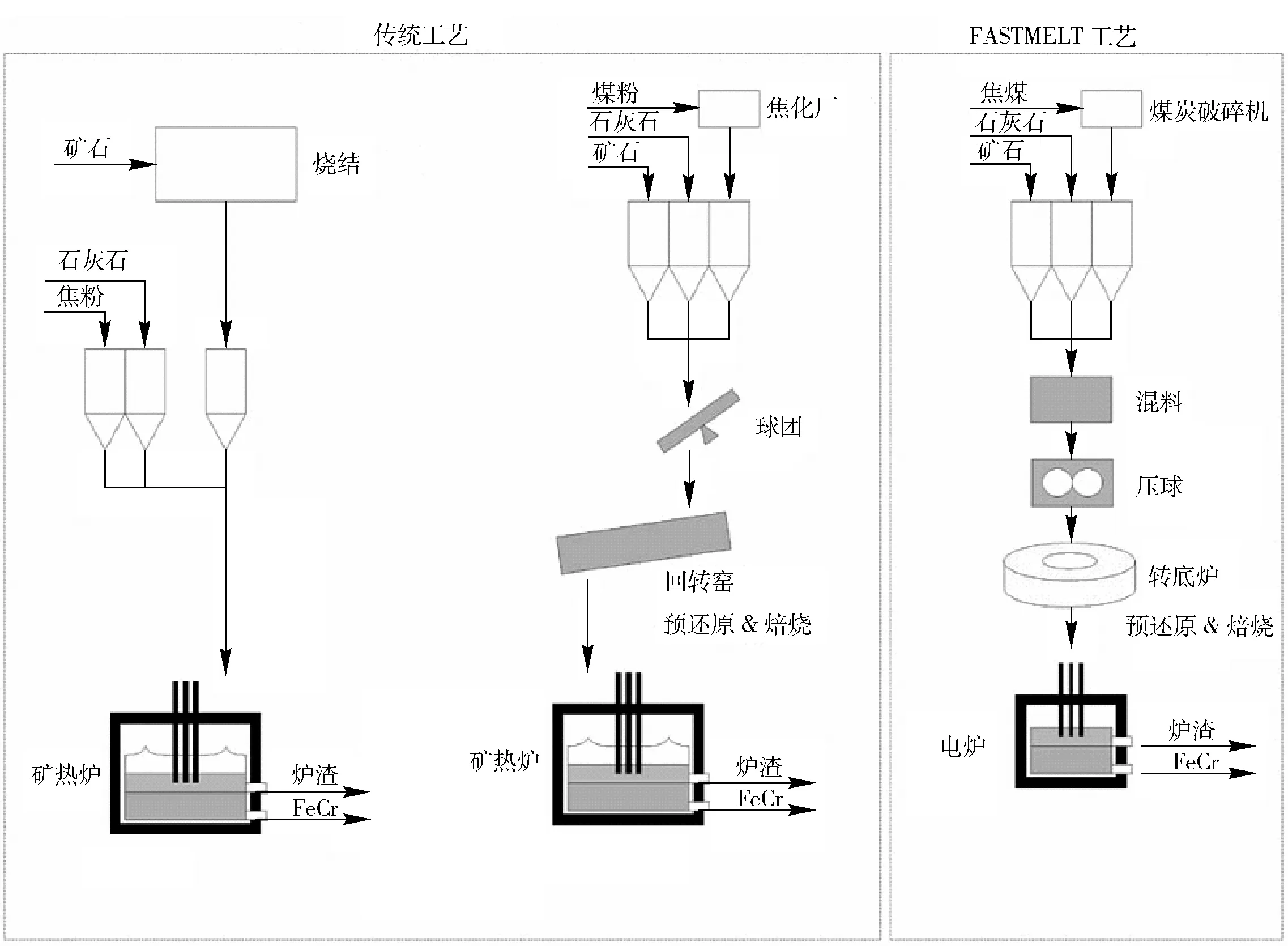

美国动力钢公司声称,该技术拥有彻底改革炼铁工艺的潜力,并将直接影响着钢铁工业的生产。ITmk3 粒铁工艺、FASTMET以及FASTMELT工艺适用于位置邻近矿山的工程中,该工艺的原料处理和传统的球团造球过程类似,铁矿石经磨矿、选矿处理后,降低了多余的脉石成分,提高了铁矿石品位,从而降低了装料质量,减少了冶炼过程中的渣量,减少了CO2排放量和能量消耗。以下是ITmk3、FASTMET以及FASTMELT工艺的几种商业化应用模式:

(1) 矿业部门:以上工艺可以使用低品位的铁矿石和含铁复合矿,比如低品位镍鉻铁矿、硼铁矿、高磷铁矿、钒钛磁铁矿、红土镍矿以及高铁铝土矿等[12-16]。对于小规模矿山的使用是可行的,能够提高低品位铁矿石和复合铁矿的利用效率,降低矿山企业成本。图8和图9是典型的几种FASTMET以及FASTMELT工艺应用流程。

图8 钛铁矿综合利用工艺流程[14]

图9 两种镍烙铁矿的生产工艺流程[12]

(2) 转底炉- 电炉流程:电炉炼钢中直接使用粒铁能够提高炼钢的生产效率和能源利用率,与电炉使用传统生铁相比,生产率将提高5%~8%。同时,粒铁还是很好的电炉冷却剂,能够提高钢铁产品的质量,粒铁热装进入电炉炼钢将进一步提高能源的利用效率[14]。

(3) 转底炉- 高炉流程:新工艺不需要高环境负荷的冶金设备(如焦炉和烧结机),从而降低投资成本,降低二氧化碳的排放,降低能耗,具有设备简单,操作灵活,节能环保的优点。

4 结论及展望

中国的铁矿石资源分配严重依赖于进口铁矿,应该加大对钢铁厂的含铁废弃物,低品位铁矿石以及含铁共生矿的综合利用,加快中国国产铁矿石资源的开发,提高国产矿的配置比例。对于中国来说,由于天然气资源不足,气基直接还原工艺(MIDREX、HYL-Ⅲ、FINMET)不可能成为生产直接还原铁的主要方法,而非焦煤资源丰富,对研究开发ITmk3、FASTMET以及FASTMELT工艺等煤基直接还原工艺具有重要的实际意义,这些工艺具有原料选择灵活,设备和基建投资较低,设备运行稳定、操作灵活,节能环保等优点。能够一定程度上加强中国对低品位铁矿石,复合铁矿以及含铁废弃物的综合利用,对缓解我国的废钢需求、钢铁和有色工业的稳定发展以及国家经济的安全具有重大作用。

[1]Satish Kumar D, Prasad G, Ghorui P K, et al. Coolant strategies for BOF steelmaking[J]. Ironmaking and Steelmaking, 2008, 5 (7): 539-544.

[2]McClelland J M. A layman’s guide to the midr ex and kobe steel rotary hearth furnace technologies[J]. Direct from Midrex from the Hearth, Winter 2007/2008: 4-7.

[3]Tanaka H, Miyagawa K, Harada T. FASTMET®, FASTMELT®, and ITmk3: Development of New Coal-based Ironmaking Processes[J]. Direct from Midrex from the Hearth, Winter 2007/2008, 8-13.

[4]Shoichi Kikuchi, Shuzo ITO, Dr. Isao KOBAYASHI, et al., ITmk3® Process[J]. Kobelco Technology Review No.29 DEC, 2010:77-84.

[5]Steven D. Rutherford, John T. Kopfle. World’s First Commercial ITmk3® Plant[A]. The Iron & Steel Technology Conference and Exposition,St. Louis, May 4-7, 2009:1-6.

[6]袁文(译). 世界首套商业运行的ITmk3工艺[J]. 业绩管理,2010,(11):58-60.

[7]Wallace D. Huskonen. Iron-making by another route[J]. METAL Producing & Processing, 2006,(1):15-16.

[8]Anameric B, and S. Komar Kawatra. Direct iron smelting reduction processes[J]. Mineral Processing & Extractive Metall. Rev., 2009,30:17-26.

[9]胡俊鸽,周文涛,赵小燕. 转底炉炼铁工艺发展现状[J]. 冶金丛刊,2009,(5):43-50.

[10]沈维华,朱子宗. 直接还原技术的发展现状及前景[A]. 2010年全国炼铁生产技术会议暨炼铁年会[C]. 2010.

[11]Lang Lehtinen: Mesabi Nugget ResearchProject, United States Department of Energy(2005).

[12]Kapure G U, Rao C B, V. D. Tathavadkar and R. Sen. Direct reduction of low grade chromite overburden for recovery of metals[J]. Ironmaking and Steelmaking, 2008,38(8):590-596.

[13]张国兴. 一种新型以天然气为燃料用转底炉冶炼红土镍矿的方法[P]. 中国专利:CN 101586187A, 2009-11-25.

[14]James M. McClelland and Gary E. Metius. Recycling Ferrous and Nonferrous Waste Streams with FASTMET[J]. Applied Technology, 2003,(8):30-34.

[15]于海燕,武建强,潘晓林等. 一种高铁低品位铝土矿的综合利用方法[P]. 中国专利:CN 102583477 A,2012-07-18.

[16]Ding Yingui, Wang Jingsong, Wang Guang, et al. Comprehensive utilization of paigeite ore using iron nugget making process[J]. Journal of Iron And Stell Research, 2012,19(6):9-13.

CharacteristicsandcommercialapplicationofITmk3process

ZHANG Ying-yi, SHI Xue-feng, QI Yuan-hong, ZOU Zong-shu, GUO Yu-hua

The development process, characteristics and commercial application of ITmk3 process were summarized. The advantages of ITmk3 process in the selection of raw materials, reaction time, product characteristics, investment cost and energy saving and environmental protection were mainly discussed. In addition, several commercial application modes of ITmk3 process were simply reviewed. The ITmk3 process has advantages of good process characteristics and energy saving and environmental protection in the aspects of processing low-grade iron ore, composite iron ore and iron-containing solid wastes in steel plants. The application prospects and development directions of the process and related technologies were analyzed and prospected in this paper.

ITmk3 process; direct reduction; iron-bearing composite ore; CO2emission; commercial application

张颖异(1985—),男,博士研究生,主要从事炼铁新工艺的研究和资源能能源的综合利用。

TF55; TD98

B

[项目来源] 国际科技合作与交流专项资助(2011DFB70170,2013DFG50640)