硫磷元素在镍铁冶炼过程中的富集规律

安月明

(中色镍业有限公司, 北京 100029)

硫磷元素在镍铁冶炼过程中的富集规律

安月明

(中色镍业有限公司, 北京 100029)

硫磷元素是镍铁生产过程中必须控制的有害元素。缅甸达贡山镍铁冶炼厂选择了国际通用的RKEF镍铁冶炼工艺路线,在近半年的试生产阶段,合金品位经历了四个比较稳定的阶段。本文在整理分析试生产阶段数据的基础上,重点分析焙烧和熔炼两个工序,利用平衡的手段,研究硫磷元素的分配规律和富集情况,并讨论分析了工艺条件对脱除硫磷杂质元素的影响,得出了如下结论:在采用RKEF冶炼镍铁的工艺中,对焙砂S、P水平影响较大的因素依次为燃煤、烟尘粒和干矿,干矿对焙砂含S、P的平均贡献率分别为23%、84%;燃煤对于焙砂在S、P元素上富集的影响波动较大、平均贡献率为46%和8.9%;烟尘粒料的配入比例对焙砂含S有着较大影响,对P的水平影响不大。焙砂的S、P元素水平决定了熔炼工序中总的S、P水平,合金带入S、P水平受合金生产工艺条件影响很大,炉渣碱度越高越有助于脱除S、P,还原度越高(氧势越低)越有助于脱S,碱度对于脱P的影响大于还原度。

镍铁冶炼; 硫; 磷; 富集规律; 还原度; 炉渣碱度

0 前言

自2003年以来,在国内不锈钢消费提升的推动下,利用红土镍矿火法冶炼镍铁成为国内铁合金领域备受瞩目的投资项目。国内冶炼镍铁从工艺路线上分为两大类:高炉法和铁合金矿热电炉法,2007年以后国际上普遍应用的回转窑- 电炉方法(RKEF)在国内的大企业开始应用,镍铁中镍含量一般控制在12%以下,无论是以粗镍铁为产品的冶炼厂还是联合AOD工艺的特钢厂,粗镍铁的杂质元素S、P都存在较大的波动。

缅甸达贡山镍矿项目是以中色镍业有限公司为主体、中国有色集团与太钢集团共同投资的大型镍项目,选择的是矿山—熔炼(RKEF)—精炼工艺路线,以国际标准ISO6501—1988作为工艺设计和产品生产的依据,本文在整理分析试生产阶段数据的基础上,归纳整理了S、P两种杂质元素在不同品位粗镍铁产品条件下的富集规律。

1 试生产阶段

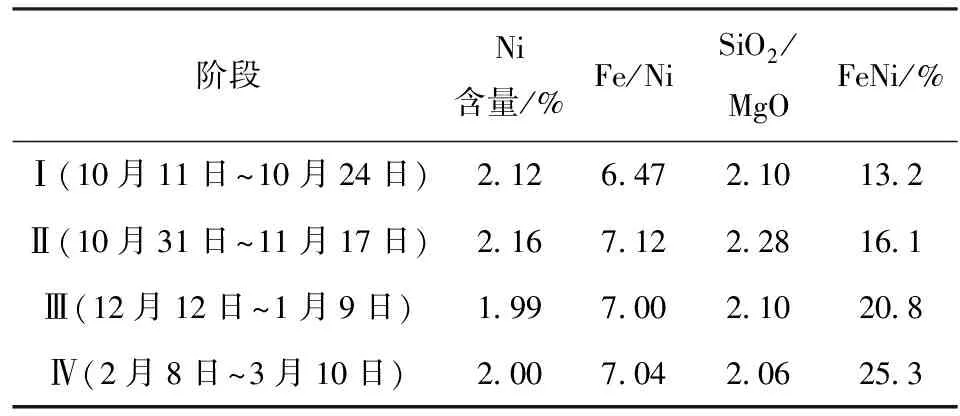

2012年10月3日,达贡山1#矿热电炉成功产出第一炉镍铁。截止至2013年3月10日,为达到设计粗镍铁品位,试生产期间工艺指标控制先后经历四个相对比较稳定的生产阶段,见图1。分别用Ⅰ、Ⅱ、Ⅲ、Ⅳ代替。对于以上四个阶段,原料成分及配比关系见表1。

表1 试生产阶段原料及粗产品品位

注: Ni含量、Fe/Ni、SiO2/MgO均为干矿中的含量。

图1 试生产期间粗镍铁中Ni含量趋势图

2 分析与讨论

2.1 杂质元素的来源

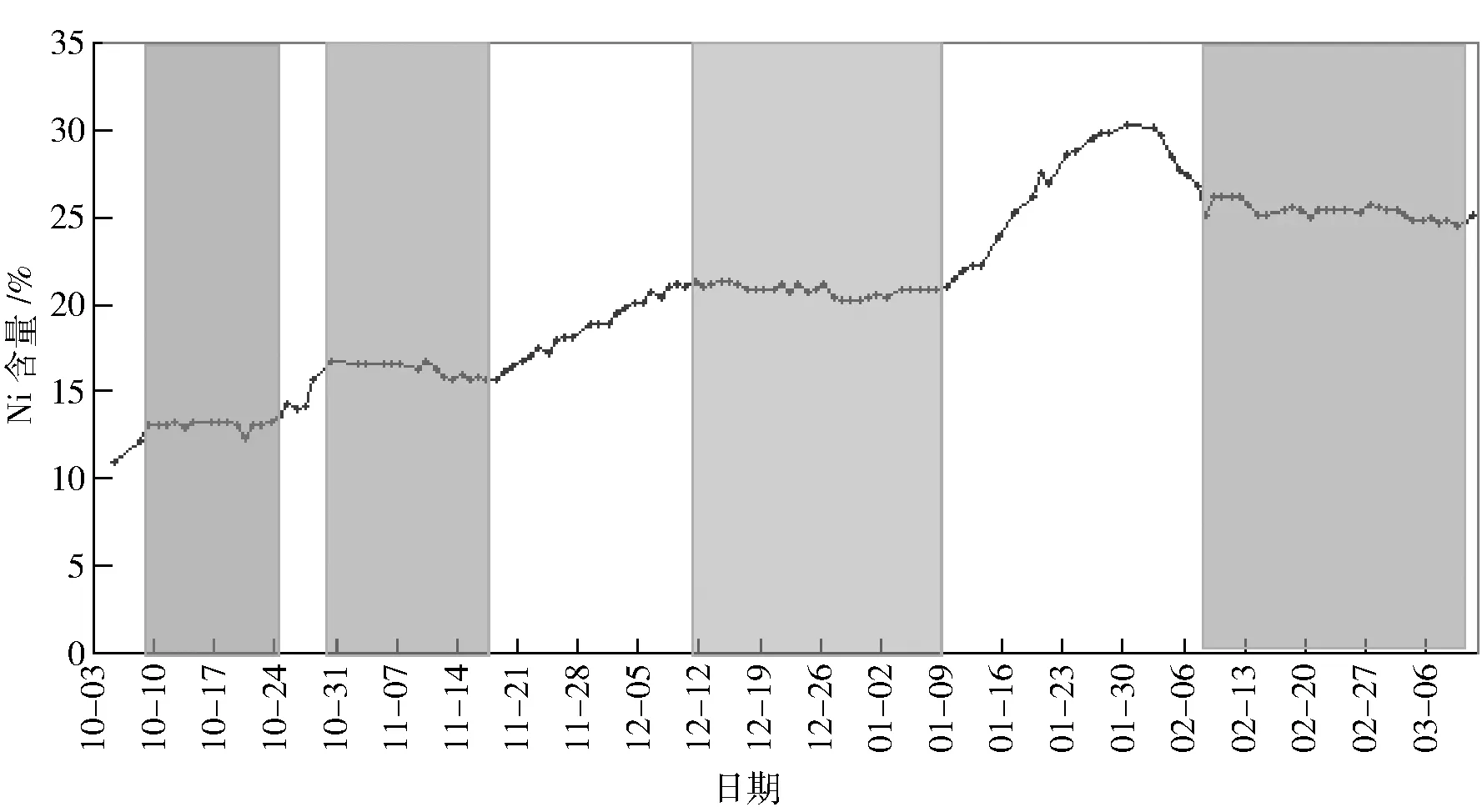

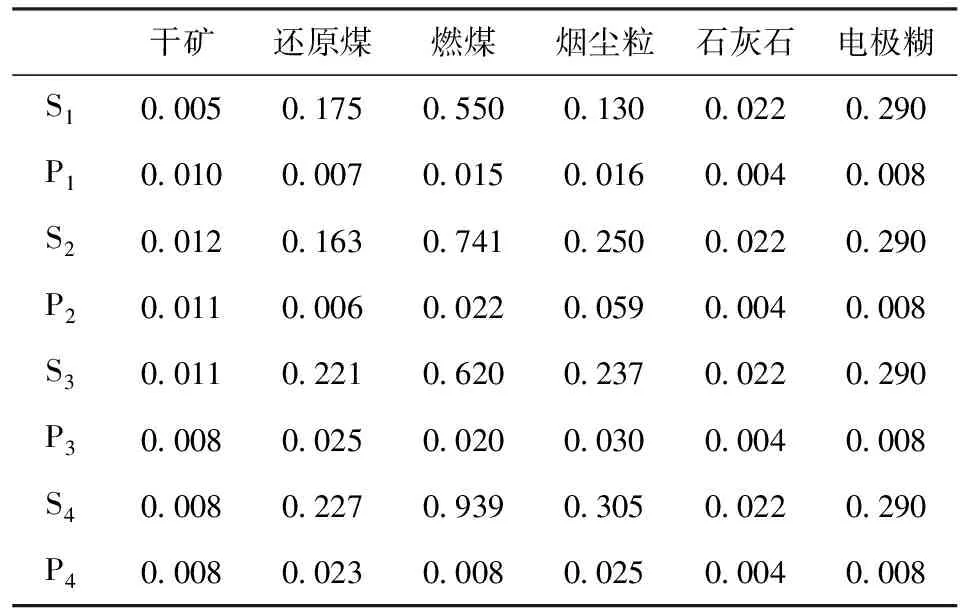

杂质元素富集体现在还原焙烧和熔炼两个过程中,涉及到的源头及中间物料有:干矿、还原煤、燃煤、石灰石、烟尘制粒球团、电极糊。物料杂质元素水平见表2、中间产品焙砂、焙烧烟尘和熔炼产品粗镍铁、熔炼渣、熔炼烟尘的杂质元素水平见表3。

表2 原料硫磷杂质元素水平 %

表3 产品及中间产品硫磷杂质元素水平 %

注:表1、表2中S1~S4分别代表第1~4阶段S元素平均水平;P1~P4分别代表第1~4阶段P元素平均水平。

从表2可以看出,对于原料中的S元素含量水平高低排序为燃煤、烟尘粒、还原煤、石灰石、干矿;原料中P元素水平高低排序为烟尘粒、燃煤、还原煤、干矿、电极糊、石灰石。

2.2 焙砂环节中的硫磷平衡

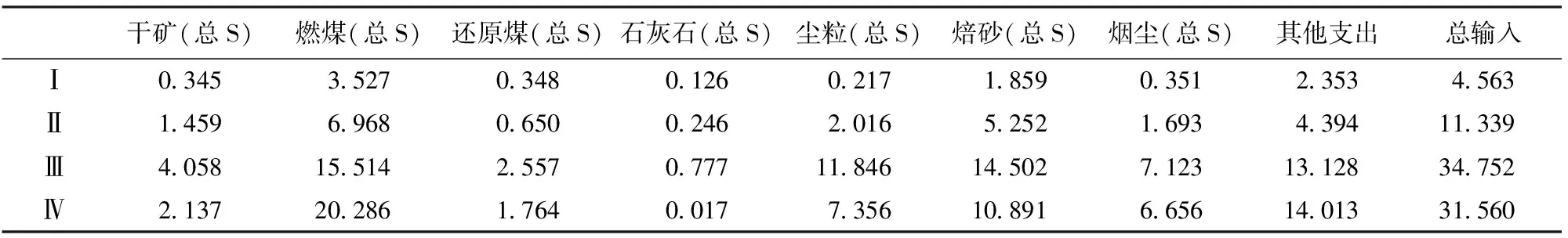

焙烧环节的S平衡见表4及图2。

表4 焙烧环节的S平衡 t

图2 Ⅰ~Ⅳ阶段焙烧环节硫元素来源分布

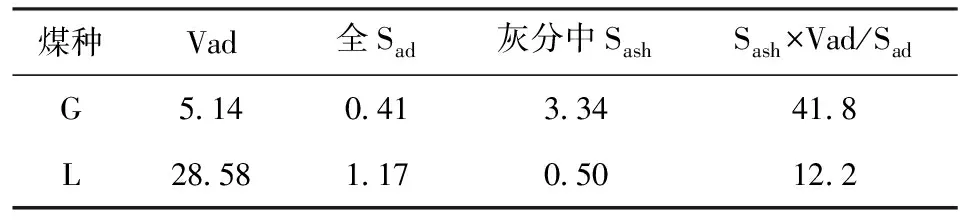

如果假定“其他”一项均为燃煤中的S元素以SO2形式排出,那么燃煤中的S元素的15%~37%通过煤灰将进入焙烧环节中产品(烟尘经回收制粒后最终仍进入焙砂)。这一点在燃煤的工业分析及灰成分分析中有相同的规律。两种典型燃煤的成分见表5。

表5 两种典型燃煤的成分 %

从S元素的输入角度来看,燃煤携带是最大的源头;焙砂中S元素含量在第Ⅱ、Ⅲ、Ⅳ阶段显著高于第Ⅰ阶段,从图2中可以发现,后三个阶段烟尘粒中的S元素占混合料的总量比例显著提高、结合表1发现,受系统循环的影响、烟尘粒的平均含S量也在提高,因此可以直观得出烟尘粒中的S对焙砂含S有着明显的影响。

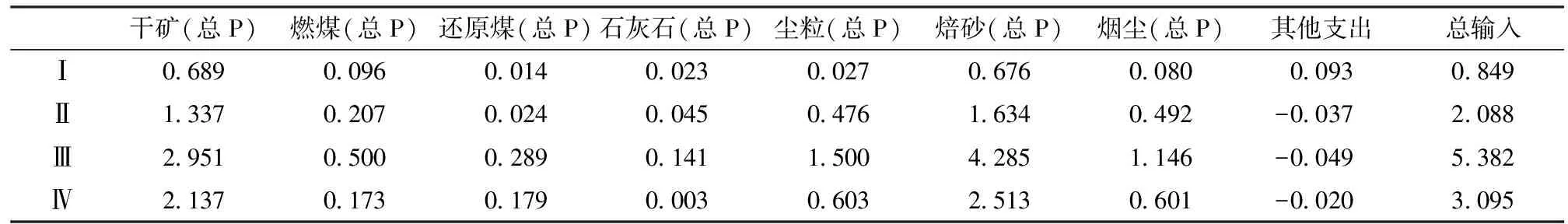

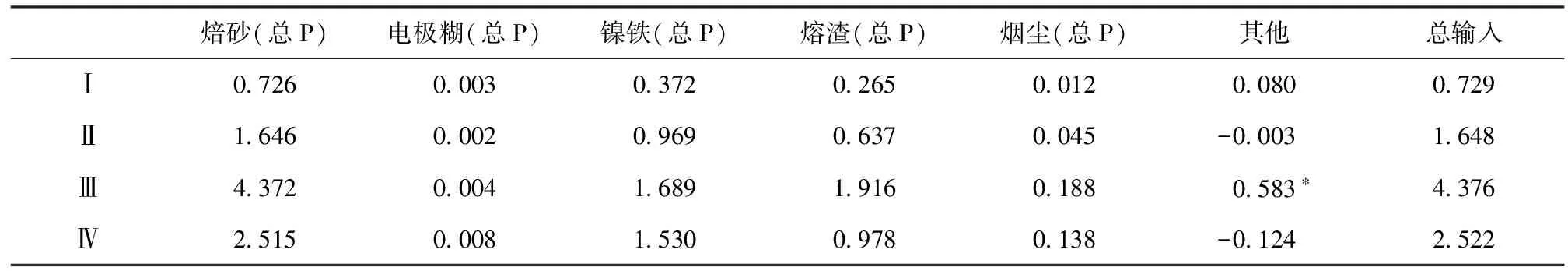

焙烧环节的P平衡见表6及图3。

表6 焙烧环节的P平衡 t

图3 Ⅰ~Ⅳ阶段磷元素焙烧环节来源分布

从表3可以看出,焙砂中P水平波动不大,这反映出进入熔炼环节的物料是基本稳定的;从表6可以看出,磷元素全部已固态形式进入产品物料;结合图3可以看出,干矿、烟尘粒、燃煤是磷元素的三大主要来源,其中干矿含P量是影响焙砂含P的主要因素。

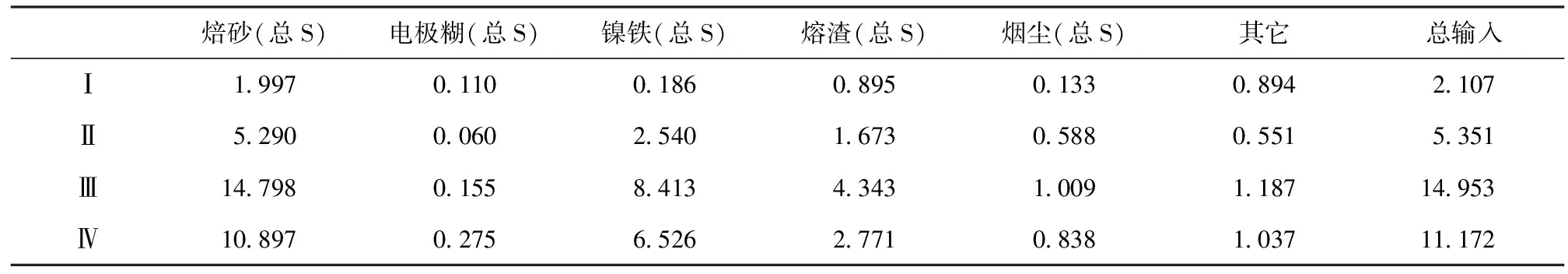

2.3 熔炼环节中的硫磷平衡

熔炼环节的S平衡见表7及图4。

表7 熔炼环节的S平衡 t

图4 各个阶段硫元素在产品(镍铁、熔渣、烟尘)中的分布

从表7可以看出,电极糊带入硫占总量小于5%,对产品硫水平影响很小;从图4可以看出,随着镍铁品位的不同,硫在各产品间相对比例发生很大变化,随着品位提高、烟尘含量的比例变化不大,但更多的硫进入了镍铁,与此同时渣中带走的硫逐渐变小。

熔炼环节的P平衡见表8及图5。

表8 熔炼环节的P平衡 t

注:*表示的其它损失占总量的13%,有可能产生与焙砂计量过程的错误。

图5 各个阶段磷元素在产品(镍铁、熔渣、烟尘)中的分布

从表7可以看出,电极糊带入磷占总量小于0.5%,对产品磷水平影响很小;从图5可以看出,在产品中,无论任何品位条件下、磷更容易进入合金而不是进入熔渣,而且比例基本固定:58%进入合金、40%左右进入熔渣,这也就意味着高品位镍铁含磷水平会高些。

2.4 综合分析

干矿对于焙砂在S、P元素上富集的程度基本恒定,干矿对焙砂含S、P的平均贡献率分别为23%、84%;燃煤对于焙砂在S、P元素上富集的影响波动较大、平均贡献率为46%和8.9%;烟尘粒料的配入比例对焙砂含S有着较大影响,对P的水平影响不大。

焙砂的S、P元素水平决定了熔炼工序中总的S、P水平,合金带入S、P水平受合金生产工艺条件影响很大。

3 讨论

上面主要从杂质元素的来源和分配的角度对硫磷进行了分析,而在实际生产过程中、尤其是在熔炼过程中工艺是否会对硫磷元素的分配产生影响,下面主要从炉渣碱度和还原度(或氧势)两个层面分析如下:

3.1 炉渣碱度对镍铁中S、P的影响

按照三元碱度计算(MgO+CaO/SiO2),炉渣在四阶段的平均碱度为0.68、0.62、0.63、0.50,第Ⅱ、Ⅲ阶段基本可以认为碱度相同。

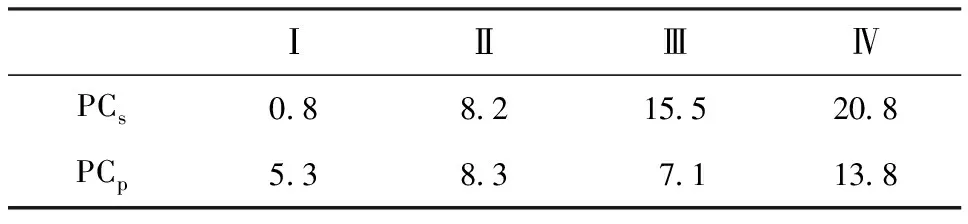

分配系数见表9,与炉渣碱度的关系图6。

表9 分配系数

注:PCs、PCp分别为S、P元素的分配系数。

PCs=[S]/(S)

(1)

PCp=[P]/(P)

(2)

通过提高炉渣碱度从而降低硫磷元素的分配系数,使得更多的[S]通过还原造渣形成(CaS)、更多的[P]通过氧化造渣形成3(CaO·P2O5)从而实现脱除硫磷。同样的规律在图6中也可验证。但需要指出的是由于红土镍矿的固有特性,其SiO2在40%以上、SiO2/MgO一般在1.6~2.8,通过大量配加熔剂以获得炼铁或炼钢工艺中的碱度要求经济上不划算,国际上一般均采用自然渣型或小量调整至0.6~0.7,通过后续的精炼手段使得精炼镍铁达到硫磷元素的控制要求。

图6 分配系数与炉渣碱度的关系

3.2 还原度对镍铁中S、P的影响

镍铁冶炼是一个选择性还原的过程,国际上一般采用铁还原度(铁的氧化物被还原最终进入合金的比例、也即铁的回收率)作为评价选择还原度的指标,不同的还原度对应着熔渣中不同的(FeO)%必然会对杂质元素的分配产生影响。

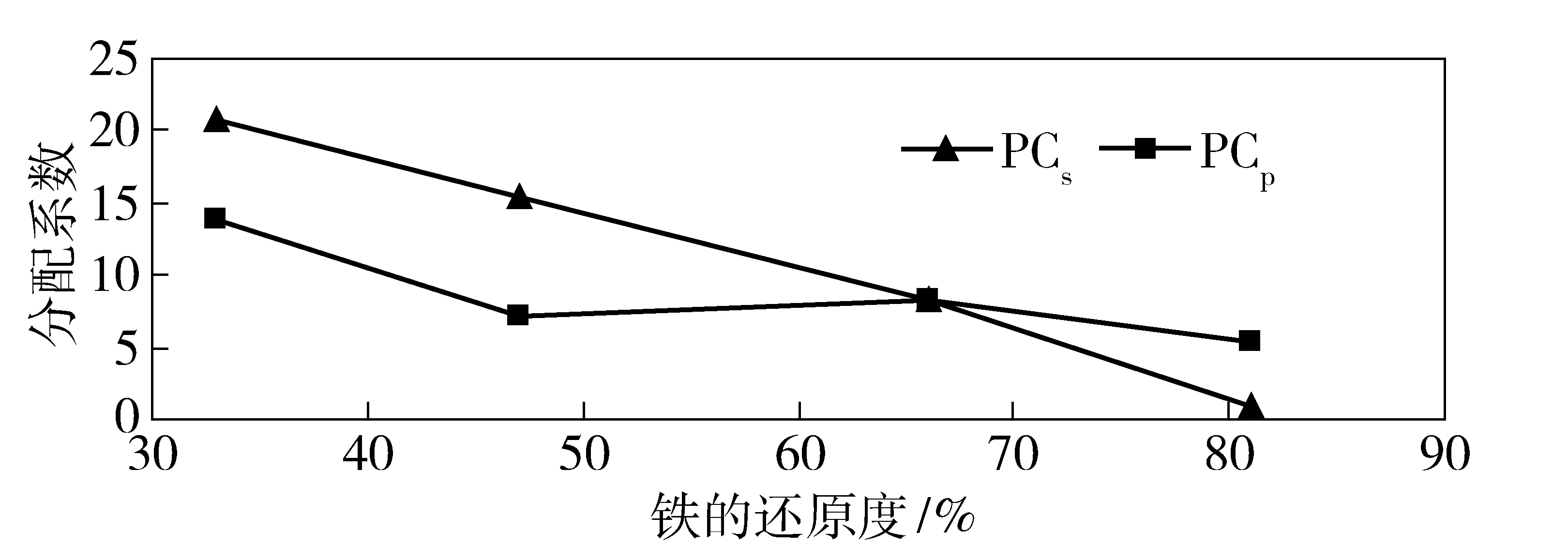

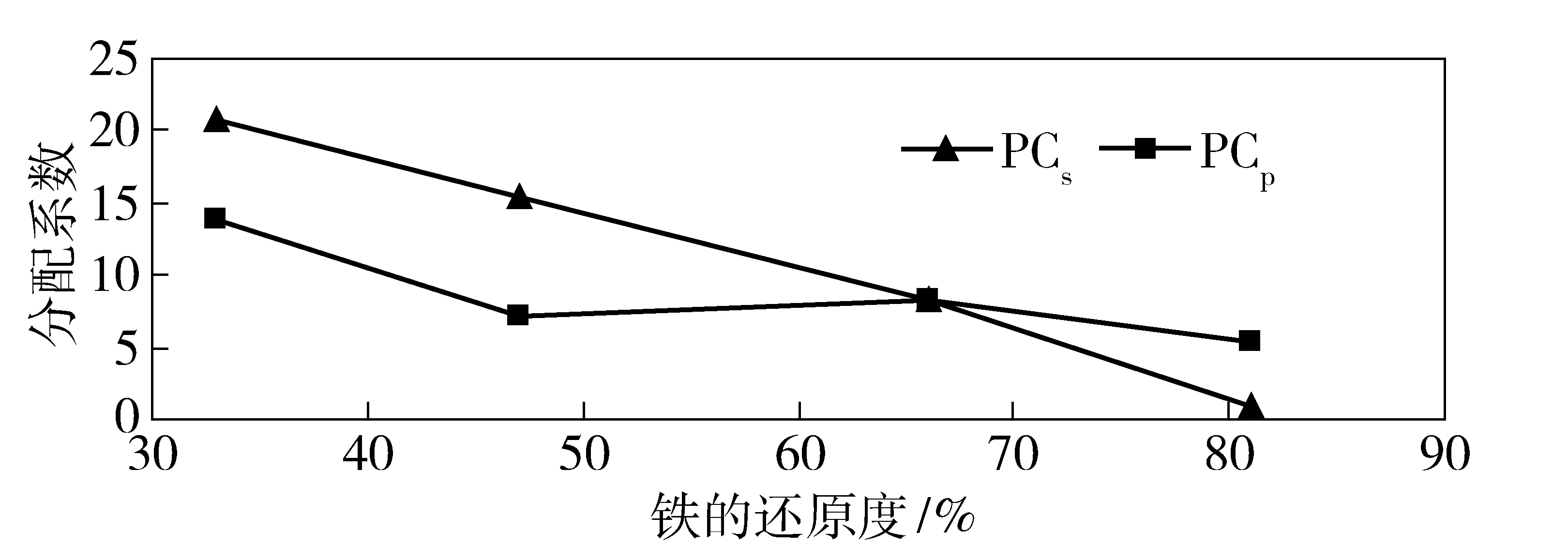

Ⅰ~Ⅳ四个阶段铁的还原度分别为81%、66%、47%、33%。还原度与硫磷元素的分配系数对比关系见图7。

图7 — 还原度与硫磷元素的分配系数关系图

对于炉渣脱S而言,还原度越高说明渣中(FeO)%越低、渣氧势越低,S的分配系数越低,炉渣越有利于脱S,这一点和高炉炼铁的规律是一致的。

对于炉渣脱P而言,还原度越高说明渣中(FeO)%越低、渣氧势越低,理论上P的分配系数应该越高、应该越不利于脱磷,但图7反应的现象似乎与之相反。对于以上现象解释如下:

(1) 在镍铁熔炼过程中最有可能发生的两个反应为:

(3)

(4)

根据熔渣的离子理论,O2-更容易有静电矩小的阳离子氧化物带入,也即CaO较FeO更容易提供O2-;还应该看到,镍铁熔渣中含有大量的(SiO2),四个阶段中(SiO2)/(CaO)的比例分别为7.7、6.6、6.6、40.3,SiO2有强烈的吸附O2-的作用,同时还有可能使得回磷的现象发生,因此反应式(3)有可能是主要的脱磷反应。

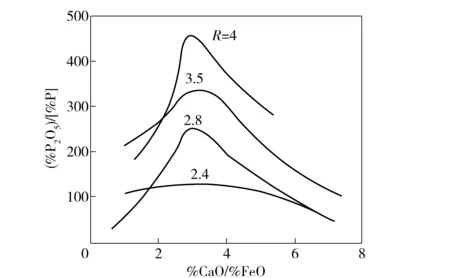

(2) 参照炼钢工艺中脱磷规律,只有适合的(CaO)和(FeO)的比值才能达到最大的脱磷效果,见图8。

图8 不同碱度条件、不同CaO/FeO的脱磷曲线

(3) 单独对比第Ⅱ、Ⅲ两个阶段,这两个阶段炉渣碱度基本相同,低的还原度对应着低的P分配系数、尽管绝对差值仅有1.2左右,这说明氧势对于脱磷的氧势还是符合规律的,但说明碱度较氧势对炉渣脱磷有更大的影响。

4 结论

在采用RKEF冶炼镍铁的工艺中,对焙砂S、P水平影响较大的因素依次为燃煤、烟尘粒和干矿,干矿对焙砂含S、P的平均贡献率分别为23%、84%;燃煤对于焙砂在S、P元素上富集的程度波动较大、平均贡献率为46%和8.9%;烟尘粒料的配入比例对焙砂含S有着较大影响,对P的水平影响不大。焙砂的S、P元素水平决定了熔炼工序中总的S、P水平,合金带入S、P水平受合金生产工艺条件影响很大,炉渣碱度越高越有助于脱除S、P,还原度越高(氧势越低)越有助于脱S,碱度对于脱P的影响大于还原度。

[1]王筱留.钢铁冶金学(炼铁部分)[M].北京:冶金工业出版社,1991.

[2]陈家祥.钢铁冶金学(炼钢部分)[M].北京:冶金工业出版社,1990.

[3]A E M Warner, C M Díaz, A D Dalvi, P J Mackey, et al. JOM World Nonferrous Smelter Survey, Part Ⅲ: Nickel: Laterite [J]. JOM, Volume 58, Issue 4, p11-20.

[4]刘晓平,葛衍琳.镍铁冶炼过程中影响磷的反应因素及控制[J].铁合金,2012,(2):18-23.

ConcentratingregulationofsulfurandphosphorintheFe-Nismeltingprocess

AN Yue-ming

Sulfur and phosphor are impurities which must be controlled during the Fe-Ni production. Myanmar Dagaung Taung Fe-Ni smelter adopts the RKEF process which is accepted widely in the world. The alloy grade has gone through four relatively stable sections during the nearly half year of trial commissioning period. Based on the trial commissioning data, the paper focuses on the calcining and smelting process, uses the mass balance method to analysis the concentrating regulation of the S & P, and discusses the smelting process condition’s effect for the de-S and de-P. The result are following: pulverized coal, agglomerates and ores are the first three critical factors for the S & P content in the calcine in Ni-Fe smelting process, nearly 23% of S and 84% of P in the calcine come from the ore; the S & P concentrating in the calcine was greatly influenced by the pulverized coal , average 46% of S and 8.9% of P in the calcine come from the pulverized coal; the ratio of agglomerate and mix feed play a critical role in the S content in the calcine. The impurity content in calcine determines the total impurities for the smelting process, the S & P content in the Fe-Ni are influenced strongly by the process condition, the higher basicity is beneficial for de-S and de-P, the higher reduction grade(lower oxygen potential) is beneficial for the de-S, and the basicity makes more influence than the oxygen potential for the de-P in the smelting process.

Fe-Ni smelting; sulfur; phosphor; concentrating regulation; reduction grade; slag basicity

安月明(1980—),男,工学硕士,工程师。

TF815

B