塑件网格密度对注塑成型模拟影响研究及模具设计

林 权,吴雄飞,陈 杰,何 靓,邓小明

(武夷学院 机电工程学院,福建 武夷山 354300)

塑件网格密度对注塑成型模拟影响研究及模具设计

林 权,吴雄飞,陈 杰,何 靓,邓小明

(武夷学院 机电工程学院,福建 武夷山 354300)

塑料产品制造市场竞争激烈,各企业都在搜寻缩短成型周期的方法。文章以ABS仪器上盖注射件为例,应用CAD/CAE技术对不同网格参数的塑件模型进行注塑成型模拟分析,获取合适的分析结果数据并确定网格参数,最后基于模流分析结果进行模具结构设计,使产品能够以最少的时间与成本进行试模生产,从而达到增加企业市场竞争力的目的。

网格参数;注塑成型;数值模拟;CAD/CAE技术;模流分析;注塑模设计

近年来,随着塑料成型工艺及模具设计技术的不断更新进步,塑料产品的开发周期正在不断缩短。在产品概念设计、模具设计、开模试模的过程中,各制造企业都在追寻缩短周期的方法,逐渐发现应用CAD/CAE技术、以模拟方式检验各种阶段产品设计的可行性,可以在设计阶段就预知可能发生的情形,并进行问题修复,将缺陷降低到最低,从而使企业能在最短时间内制造更多的合格产品,赢得市场竞争[1-3]。为此本文以ABS仪器上盖注射件为例,利用CAD/CAE技术对其进行产品建模与有限元网格划分,通过对不同网格参数的塑件模型进行成型模拟分析,选取最优的网格密度,再运用MOLDFLOW模流软件对塑件进行充填、保压、冷却、翘曲分析,获得恰当的分析结果数据,最后进行塑件模具结构设计,使产品能够以最少的时间与成本进行试模生产,达到增强企业市场竞争力的目的。

1 产品结构与材料说明

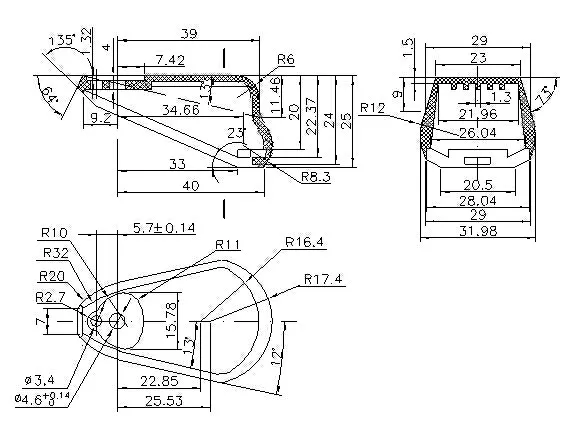

图1为ABS仪器上盖零件图,塑件的总体尺寸及公差要求如图中所示。该制件为一盖状塑件,其外表面由多个曲面组成,且塑件两侧面有内凹曲面;塑件顶面有一凹面,凹面上有两通孔。塑件两侧面内凹都较浅,所需的抽芯距较小,一般可以考虑采用斜导柱或斜滑块分型抽芯结构;对于塑件顶面上的凹面和其上的两通孔,可以把凹面和两通孔的成型表面做在同一型芯上,以便与保证两孔间的精度和凹面的成型;分型面通常设在最大投影面积处,不仅便于脱模、排气还有利保证精度,便于加工,而且此时塑件处于最大投影面积处可防止飞边;上盖顶部凹面光洁度要求较低,浇口选择可以优先考虑。

仪器上盖要求具备良好的机械强度,不易变形,以及耐磨、耐腐蚀等,根据各类塑料的性能特点,可选用ABS工程塑料(丙烯腈、丁二烯、苯乙烯三种单体的共聚物)作为塑件的生产原料。本设计采用奇美公司生产的注塑级ABSPA757(属热塑性材料,密度:1.2 g/cm3,成型收缩率:0.6%, 成型温度:200~240 ℃,干燥条件:80~90 ℃/2 h),该材料具有如下特点:1)综合性能较好,冲击强度较高,化学稳定性,电性能良好;2)高抗冲、高耐热、阻燃、增强、透明等级别高;3)流动好,柔韧性好,符合客户使用要求。

图1 塑件零件图

2 模型建构与成型条件选择

应用PROE 5.0软件使用多曲面相交创建塑件三维模型,并对塑件轮廓做少许修改与简化[4],再转化为STL格式导入MoldFlow中,通过内建指令对塑件进行表面网格化。在网格创建过程中,为了不降低模型尺度的准确性,保证有较好的切割密度,要求三角元素纵横比小于4,产生网格后再对有破洞区域进行修补,对自由边界和重迭网格展开检测修复,以保证相邻网格间的节点连接正确,保证节点上的物理讯息正确的传递。图2为划分网格后的塑件有限元模型。

图2 塑件有限元模型

成型条件选择主要包括成型时间与成型温度。

1)成型时间主要包含了注射时间、保压时间与冷却时间[5]。注射时间过短会发生制品填不满的短射现象,如果过长则会影响熔体的流动速率,间接影响产品的生产率;保压时间设定太短则会导致产品因体积收缩量大而产生收缩翘曲现象;冷却时间一般占全部成型周期的三分之二以上,冷却时间过短则模温差大,容易产生塑件的收缩翘曲,合理的有效的冷却系统设计可以减少冷却时间,同时增加产量。在此根据模拟软件推荐与实际经验相结合的办法,选用注射+保压+冷却时间为35 s,开模时间为5 s。

2)成型温度主要包含模具温度、熔体温度与冷却温度[5]。模具温度太低主要影响熔体的冻结时间与分子取向,进而影响注射残留应力分布或者短射,太高则影响脱模,且容易产生脱模后制件变形;熔体温度太高容易破坏塑料原特性,过低会影响塑料的流动性,产生内应力发生翘曲现象;如果冷却温度分布位置不佳,容易造成冷却不均,不均匀的冷却会产生很大的温差而产生热残留应力[6]。在此根据模拟软件推荐与实际经验相结合的办法,选用模具温度为60 ℃,熔体温度为230 ℃,保压冷却后产品顶出温度为80 ℃。其余注射工艺参数按照MOLDFLOW成型窗口中推荐的数据进行设置,保压方式为阶段保压,速度压力切换发生在98%填充体积时候。图3为仪器上盖数值模拟分析系统。

图3 塑件有限元分析模型

3 网格参数对模拟成型影响分析

理论上模流分析时,塑件网格密度越小分析结果会越准确[6],但未必适用于所有结构的塑胶产品。在此以单个仪器上盖塑件为例,设定六组网格边长,边长大小各别为0.5 mm、0.7 mm、1.0 mm、1.3 mm、1.5 mm、1.8 mm,所产生的三角形元素分别为53 340、31 114、17 478、8 600、6 786、4 622个,匹配率分别为86.7%、87.0%、88.8%、86.3%、85.6%、84.0%。由于MOLDFLOW进行翘曲分析时匹配率必须大于85%,所以探讨剩下五组网格密度对熔体流动性的影响及其准确性。分析结果如图4所示,从充填时间、注射压力、保压压力、锁模力以及翘曲变形量变化曲线进行比较,网格边长为1 mm与1.3 mm时因结果差异较大则不予考虑;网格边长为0.5 mm时,三角元素多、节点多、分析时间漫长,尤其是模流分析时间耗时达到其他组的数倍以上,也不是最佳之选;五组翘曲变形量对应如下:0.152 6 mm、0.142 7 mm、0.142 4 mm、0.149 4 mm、0.147 9 mm,网格边长为1. 5 mm时,翘曲变形量明显不如0.7 mm与1.0 mm,且网格修补时间较长,因此塑件网格划分边长选择0.7 mm比较适宜。

图4 网格密度分析结果

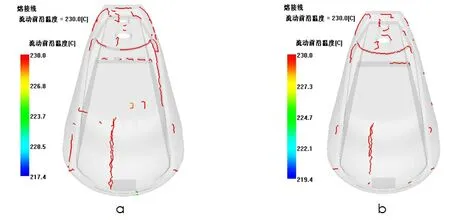

另外熔接线的分布状况也是衡量塑件质量的重要指标,不好的熔接线会造成塑料强度降低及外表的缺陷[7],当发生熔接线的区域的熔体温度高,且一直保持在熔融状态,这样的熔接线的熔合性好,外表面痕迹不易察觉,且有利于改善产品的机械性能与力学性能[8],因此熔接痕要与熔体流动前沿温度结合在一起进行评估。如图5所示,a、b、c、d、e为塑件熔接线叠加熔体流动前沿温度分布云图,分别对应塑件网格边长为0.5 mm、0.7 mm、1.0 mm、1.3 mm、1.5 mm。从图中可以看出,前三种熔接线分布相对一致,并且显示比较细致,熔接区域流动前沿温度都为230 ℃,后两种熔接线分布与前三种差别较大,网格边长提高2~3倍,显示的熔接区域不再细致,产生熔接的区域相对变少了,尤其是熔接处的熔体前沿温度有所下降,特别是仪器上盖尾部圆弧面上,颜色显示直接从红色变为黄色。因此,从熔接痕和熔接温度、波前温度方面联合评估网格密度,选取0.7 mm也比较合适。

图5 不同网格边长塑件熔接线分布

4 塑件流动模拟分析结果

Moldflow在注射成型分析的形式主要有Fill、Flow、Cool、Warp等,为了解塑料在成型过程中的各种状态,获取相关的数据与设计的可行性,从而作为模具设计参考依据,在此对网格边长为0.7 mm的塑件产品进行Fill+Flow+Cool+Warp试模分析,分析结果如下:

1)填充结果分析。充填过程是利用压力差使得熔体前进来充满型腔,通过流动分析可以获知熔体充填阶段的流动情形,以获得充填时间、压力分布、前沿温度分布、气穴分布、顶出体积收缩率等数据[9-10]。

首先对充填流动波前图进行分析,获知熔体可以在与喷嘴温度相当的情况下充满型腔,且同时到达型腔内各个角落,既没有发生过度充填也没有发生短射。接着检查熔体经过流道达到型腔末端的剪切速率,满足ABS材料允许的最大剪切速率要求,且填充后型腔与流道的应力都比较接近零,效果较理想。再对注射/保压切换曲线进行分析,获知注射压力峰值和注射/保压切换时的压力值相等,意味着本塑件注射过程是平衡的,零件内部不会因此而产生内应力。图6为产品顶出体积收缩率分布,从图中可以看出体积收缩率最大发生在上盖侧面底部为5.514%(材料的收缩率是 0.6%),体积收缩量较小,并可依靠模具型芯与型腔设计进行补偿,只是塑件的顶部与侧边的收缩率有一定的差别,会引起一定量的翘曲变形。

图6 塑件顶出体积收缩率分布

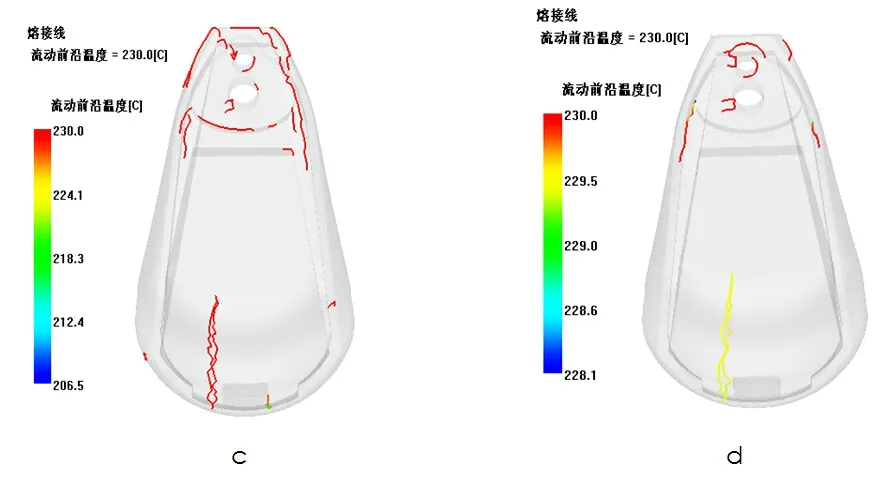

2)冷却分析结果。注塑模冷却系统设计相当重要,只有塑件冷却固化至具备一定刚性时,才可以避免塑件脱模后变形[11]。由于冷却时间占整个成型周期的70%~80%的时间,因此必须对冷却分析结果进行仔细探讨,以保障塑件在短时内均匀降低温度,并维持塑件的尺寸精度和稳定性。

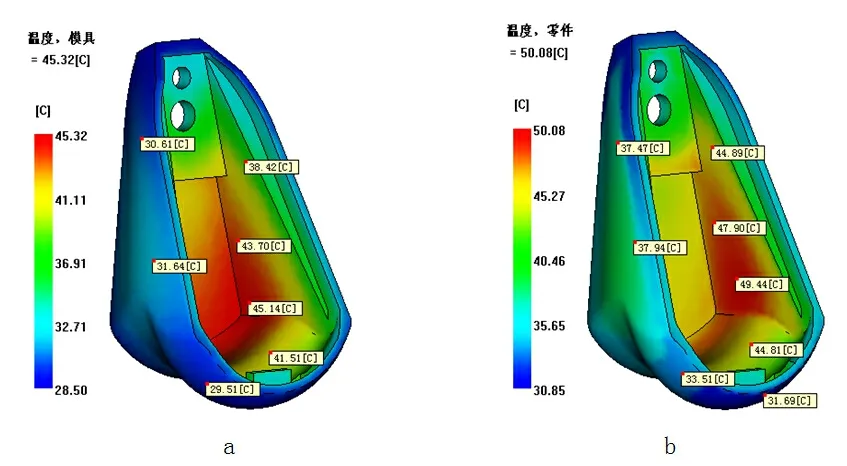

仪器上盖冷却分析结果如下:①冷却介质的雷诺数为100 000,能保证冷却系统产生湍流;②出入口冷却液的温差为0.16 ℃,达到充分冷却的效果,满足注塑模具冷却系统设计要求;③冷却后模具温度分布如图7a所示,冷却后的零件温度范围如图7b所示。通过对图7分析可知,塑件在冷却过程中没有发现明显热点或者冷点的位置,塑件的温度与模具温差小于10 ℃,每个模型面上的温度变化也都在10 ℃以内,塑件(顶面)温度小于冷却液入口温度10~20 ℃,冷却线路设计合理。

图7 冷却后模具与塑件温度分布

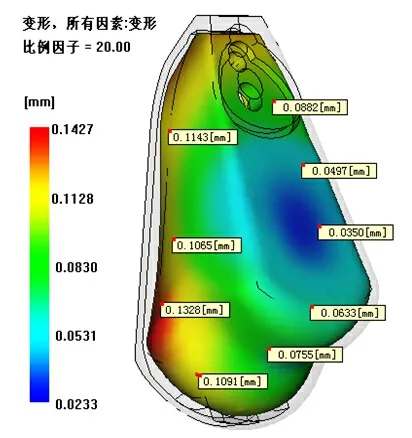

3)翘曲分析。塑件变形或扭曲称之为翘曲,图8为塑件翘曲变形分布云图。仪器上盖翘曲变形量最大为0.142 7 mm,变形量不大,其中由于收缩不均引起的翘曲变形量为0.140 6 mm,主要是塑件厚度不均,受保压效果影响所致。塑件较大的变形量主要分布在侧面外缘上,然而用于装配的卡扣部位(仪器上盖的双圆弧面的下端)的变形量不超过0.1 mm,用于安装固定其他零件的顶面上的凹面(含两通孔处)变形量也小,完全符合生产技术要求。

图8 塑件翘曲变形分布(放大20倍)

5 塑件模具结构设计

基于以上CAE模流分析,在CAD平台上对塑件进行模具设计,图9为最终的仪器上盖注塑模结构示意图。在此根据塑件的结构特点以及生产批量要求,模具采用一模两腔对称布置,选取三板式点浇口注塑模架,定模采用整体式型腔,浇注系统设计为平衡式,进胶口设计在塑件顶部凹台上。该模具主要特点是外侧曲面分型采用斜滑块侧向分型机构,内侧卡扣抽芯采用斜导杆内抽机构,互相配合完成塑件的分型与抽芯脱模。推出机构采用推杆与活动镶块的综合方式进行,尤其是每一型腔设置一活动镶块,在与镶块相对的位置放置一组推杆进行推出,不但可以保证产品脱模顺利,还平衡了塑件的顶出力,避免推出而引起的变形,其他详细结构如图9所示。通过在XS-ZY-500注射机上进行实际试模生产,结果证明该模具开模、合模、推出运动灵活可靠,塑件内外分型抽芯顺利,产品质量满足用户的技术要求。

图9 模具结构

6 结语

1)本课题为了获取网格密度选取对注塑流动模拟的影响,以ABS仪器上盖注射件为例,应用MOLDFLOW软件模拟分析了五种网格边长的CAE模型。通过对注射压力、填充时间、保压压力、锁模力、翘曲变形量以及熔接线分布等指标进行测试,获知网格边长的大小(网格密度)不能作为塑胶产品分析准确度的依据,也不能简单认为网格边长越小数值模拟流动分析的可靠性就高,合适的网格密度参数应该是根据模型修补情况及产品结构外观要求来考虑,依照产品大小、复杂度、实际需求等因素,选用网格大小以节约耗时,缩短成型周期,提高企业产品开发的竞争力。

2)本课题基于PROE与MOLDFLOW软件建立塑件模拟成型分析系统,并进行充填分析、冷却分析及翘曲分析,通过对塑件充填流动波前温度分布、顶出体积收缩率、冷却后模具与塑件温度状况、翘曲变形大小等方面进行模拟分析,验证了ABS仪器上盖浇注系统、冷却系统、工艺参数设计的合理性,最后依托MOLDFLOW连续性的数据分析结果进行模具结构设计,实际生产说明产品质量合格,满足使用要求。

[1] 李跃文.塑料注塑成型技术新进展[J].塑料工业,2011,39(4):6-9.

[2] 宋双柱.基于UG和 MoldFlow的相机外壳注塑模具设计[J].哈尔滨理工大学学报,2009,14(3):16-19.

[3] 林权,林铮,陈冲.应用MOLDFOLW及ABAQUS进行注塑模结构优化设计[J].塑料,2011,(6):106-110.

[4] 徐金瑶,赵岩.CAD/CAE在产品开发及塑料注塑模具设计中的应用[J].机械研究与应用,2001,14(3):50-51.

[5] 任双宁.注塑件翘曲变形及优化研究[D].南京:南京航空航天大学,2011.

[6] 王刚,单岩.Moldflow模具分析应用实例[M].北京:清华大学出版社,2005.

[7] 杨凤霞,姜小莹,汤波.工艺参数对注塑件熔接痕性能的影响[J].塑料工业,2006,34(9):33-35.

[8] 郭继祥,李会.注塑件熔接痕的研究进展[J].塑料科技,2011,(1):113-114.

[9] 李艳娟,王芳,刘晓东.基于UG的轿车内饰件注塑模设计[J].中国塑料,2010,24(3):114-117.

[10] 林权.基于综合平衡法的注塑工艺参数多目标优化设计[J].塑料科技,2011,(1):84-88.

[11] 王文广,田宝善,田雁晨.塑料注射模具设计与技巧[M].北京:化学工业出版社,2004.

[责任编辑:寸晓非]

2014-10-15

福建省教育厅A类科技项目(JA13323);南平市科技计划项目(N2013X01-7)

林权(1980-),男,福建福州人,武夷学院机电工程学院讲师,硕士。

TP391.72

A

1008-4657(2014)06-0065-07