柴油机计算压缩比补偿容积处理方法研究

罗马吉,李 辉,赵钦忠,鞠洪玲

(1.武汉理工大学汽车工程学院,湖北武汉430070;2.现代汽车零部件技术湖北省重点实验室,湖北武汉430070)

压缩比是柴油机的一个重要参数指标,对柴油机的整体性能有很大影响[1-2]。对一台确定的柴油机,几何压缩比是根据柴油机燃烧室尺寸、行程和余隙高度计算出来的。在实际柴油机中,由于存在气门凹坑和活塞环间隙,几何压缩比要大于实际压缩比,因此在柴油机仿真计算中,通常都会在几何尺寸确定的计算域上增加一定的补偿容积使柴油机的计算压缩比等于实际压缩比。目前,补偿容积的处理方法可归结为以下2种方法:①增大余隙高度的余隙容积法;②在活塞和缸套间增加侧隙容积的侧隙容积法。采用余隙容积法时,计算网格的生成相对简便,并且计算结果与试验结果吻合良好,因此应用比较广泛[3-6]。研究发现,采用侧隙容积法能更好地预测CO和Soot排放[7-9],随着对排放预测精度要求的提高,侧隙容积法的应用越来越广泛[10-12]。笔者以KIVA3V程序为平台,对一台6缸柴油机进行了缸内流动、喷雾、燃烧和排放数值模拟,研究了柴油机计算压缩比补偿容积处理方法对计算结果的影响。

1 三维计算模型

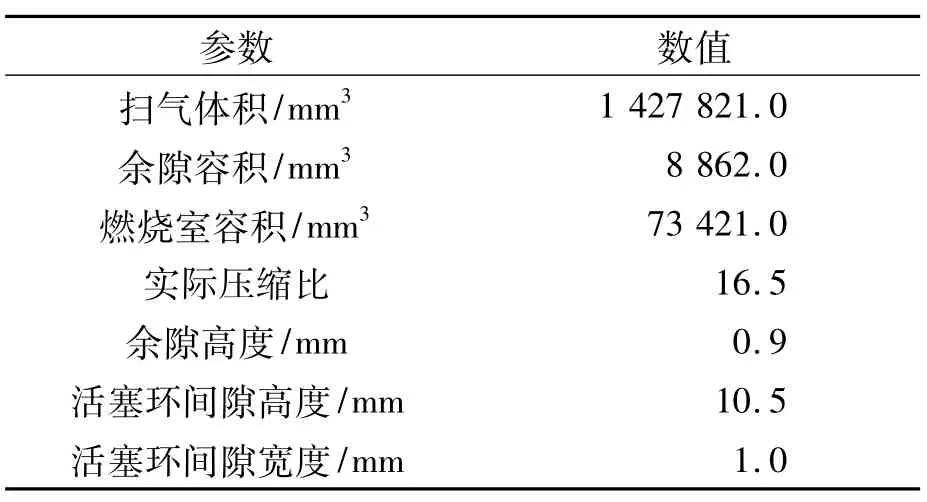

笔者以某6缸柴油机为研究对象,其相关几何参数如表1所示。柴油机的实际压缩比为16.5,而几何压缩比为18.4。柴油机的几何压缩比较实际压缩比大,因此,对该发动机进行数值模拟时必须进行补偿容积处理。笔者系统研究了余隙容积法、狭隙容积法(侧隙容积法I)和带填充容积的狭隙容积法(侧隙容积法II)3种补偿容积处理方法对计算结果的影响。由于8孔喷油器中间布置且燃烧室结构对称,为节约计算时间,取1/8气缸作为计算域。

表1 柴油机相关几何参数

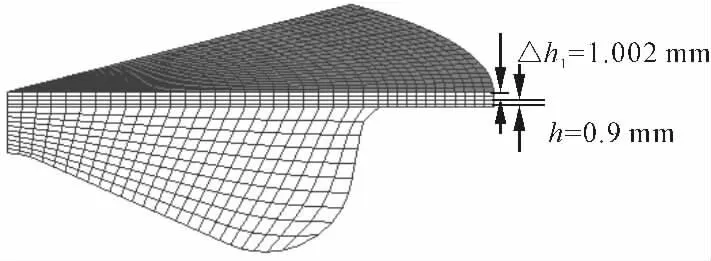

图1 余隙容积法计算网格

图2 侧隙容积法计算网格

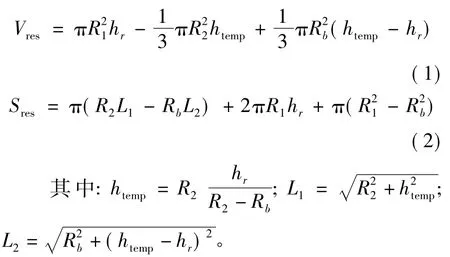

图1 为采用余隙容积法的计算网格,柴油机的初始余隙高度h=0.9 mm,为保证计算压缩比等于实际压缩比,需将余隙高度增大△h1=1.002 mm。图2为采用侧隙容积法处理的计算网格。狭隙容积法(侧隙容积法I)(如图2(a)所示)的侧隙截面尺寸由柴油机第一道活塞环上方的间隙尺寸确定,侧隙截面高度L=10.5 mm。柴油机冷态时活塞环间隙宽度为1 mm,考虑柴油机实际工作过程活塞的受热膨胀作用,侧隙截面宽度△C=0.3 mm[13]。由于补偿容积较大,活塞环侧隙不能承担全部的补偿容积,因此还需将余隙高度增大△h2=0.889 mm。带填充容积的狭隙容积法(侧隙容积法II)(如图2(b)所示)的补偿容积由两部分组成,第一部分为活塞环间隙补偿容积,其尺寸与侧隙容积法Ⅰ的侧隙截面尺寸相同;另一部分为梯形截面补偿容积(称为填充容积),承担了主要的补偿作用,其最佳截面尺寸为其面容比(Sres/Vres)最小时的尺寸。填充容积部分的体积和表面积计算公式分别如式(1)和式(2)所示。

侧隙容积法Ⅱ填充容积部分的几何尺寸如表2所示。

笔者利用 KIVA3V程序[14]对柴油机进行了数值模拟,计算中湍流模型采用RNG k-ε模型,雾化模型采用KH-RT模型,着火模型采用shell模型,湍流燃烧模型采用特征时间燃烧模型(CTC),传热模型采用HAN和REITZ的温度壁面函数,NOx和碳烟的预测分别采用扩展的Zeldovich 机理和 Hiroyasu&Nagle 模型[15]。计算时以进气门关闭时刻(-143°CA ATDC)为计算始点,计算初始压力和温度通过试验测得,分别为0.128 8 MPa和356 K。

表2 侧隙容积法Ⅱ填充容积部分的几何尺寸

2 不同补偿容积处理方案计算结果分析

2.1 对缸内压力温度和排放计算结果的影响

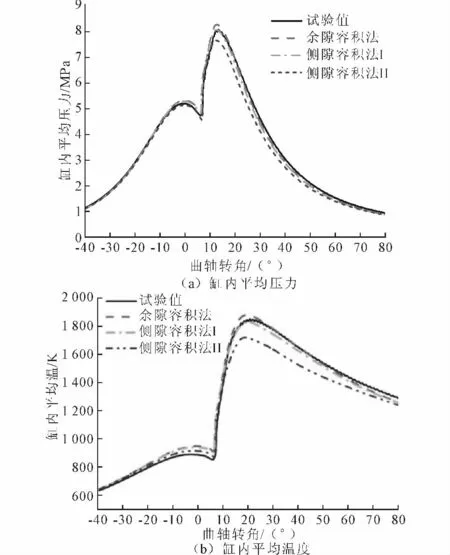

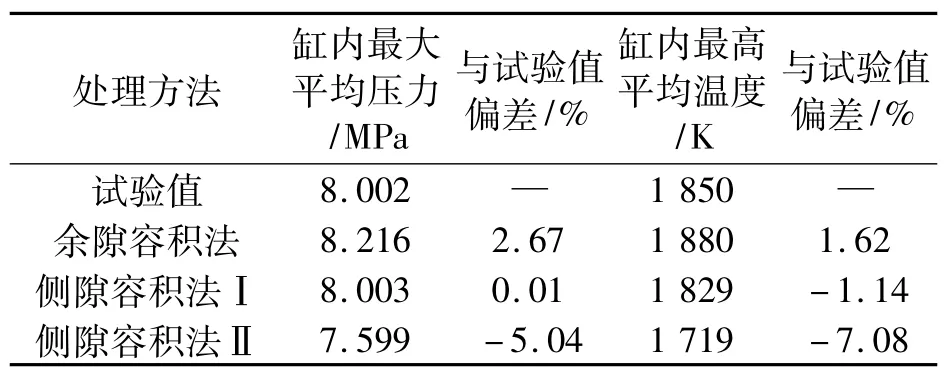

图3为采用不同补偿容积处理方法计算得到的缸内平均压力和温度(缸内平均温度的试验值是通过缸内平均压力计算得到的),可以看出它们有明显的差别,侧隙容积法Ⅰ计算的缸内压力和温度曲线均与试验值吻合良好,余隙容积法计算的缸内平均压力和温度都比试验值偏高,而侧隙容积法Ⅱ的缸内平均压力和温度都比试验值偏低。

表3为不同补偿容积处理方法的缸内最大平均压力和最高平均温度(缸内最高平均温度为缸内平均温度曲线的峰值),可以看出侧隙容积法Ⅰ计算的缸内最大压力和最高温度与试验值差别最小,偏差值分别为0.01%和-1.14%。侧隙容积法Ⅱ计算的缸内最大压力和最高温度比试验值低很多,分别比试验值低5.04%和7.08%。

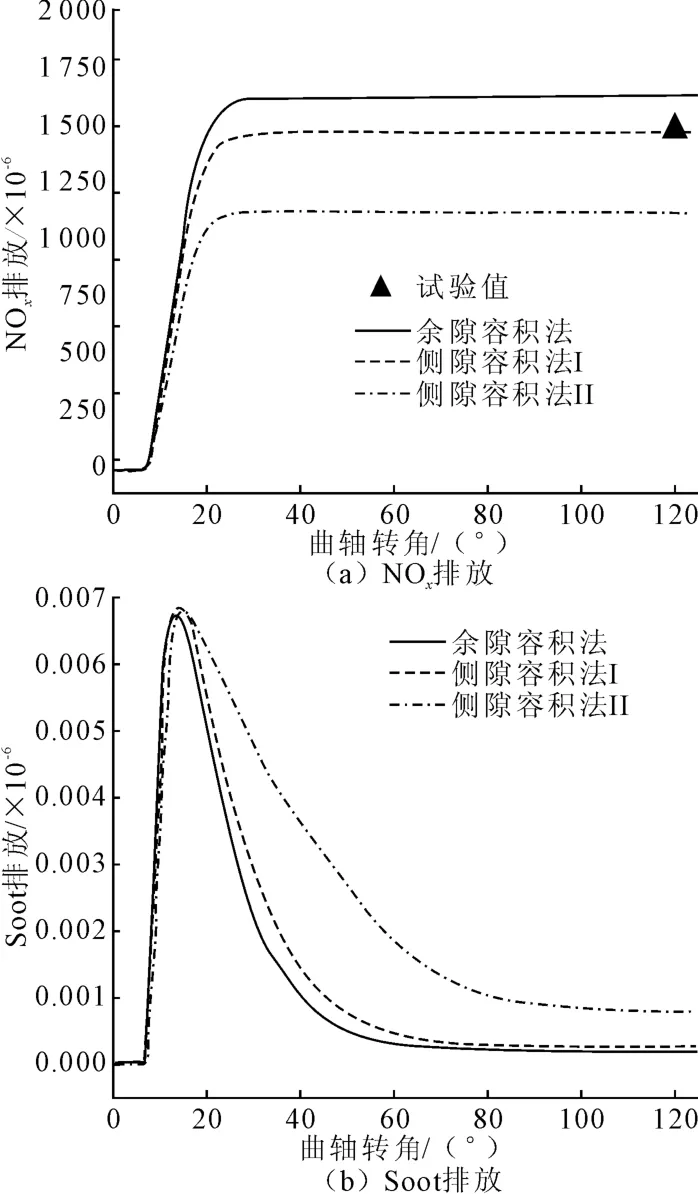

图4为不同补偿容积处理方法的NOx和Soot排放变化曲线,从图4(a)可以看出,3种补偿容积处理方法中,侧隙容积法Ⅰ的NOx排放值与试验值非常接近,仅相差0.94%;余隙容积法的NOx排放值比试验值偏高,侧隙容积法Ⅱ的NOx排放值比试验值低很多。从图4(b)可以看出,不同补偿容积处理方法对Soot的氧化速率和最终生成量的计算结果都有影响。余隙容积法的Soot氧化速率最大,最终生成量最低,而侧隙容积法Ⅱ的Soot氧化速率最低,最终生成量最高。

图3 不同补偿容积处理方法的缸内平均压力和温度

表3 不同补偿容积处理方法的缸内最大平均压力和最高平均温度

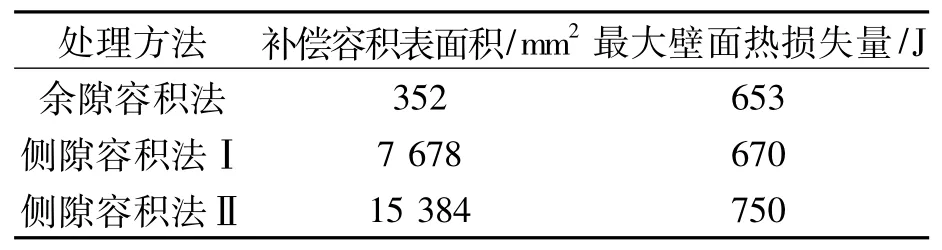

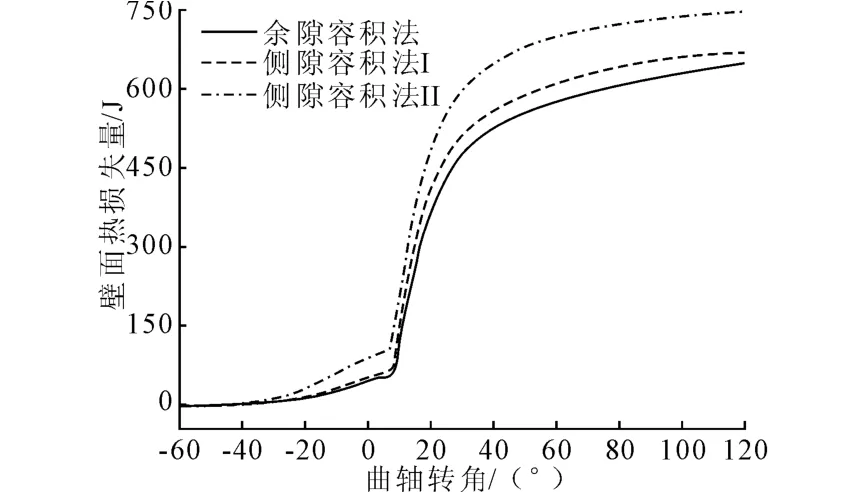

表4给出了不同补偿容积处理方法的补偿容积表面积和最大壁面热损失量,图5为不同补偿容积处理方法计算的壁面热损失量变化曲线,可以发现,随着补偿容积表面积的增大,最大壁面热损失量增加。壁面热损失量增大必然导致缸内压力和温度降低。因此不同补偿容积表面积的不同是导致缸内平均压力、缸内平均温度存在差异的主要原因。侧隙容积法Ⅰ的计算域形状与柴油机实际形状最接近,其补偿容积的表面积大小相对合适,因此其缸内压力、温度和排放的计算值都与试验值吻合良好;余隙容积法的补偿容积表面积偏小,因此其壁面热损失量少,从而导致其缸内平均压力、缸内平均温度和NOx排放都比试验值偏高;而侧隙容积法Ⅱ的补偿容积表面积偏大,使其壁面热损失量偏大,导致其缸内平均压力、缸内平均温度和NOx排放都比试验值偏低。为减小侧隙容积法Ⅱ的偏差,可对其补偿容积进行优化,使壁面热损失量不至于太大。

图4 不同补偿容积处理方法的NO x和Soot排放变化曲线

表4 不同处理方法的补偿容积表面积及最大壁面热损失量

图5 不同补偿容积处理方法的壁面热损失量

2.2 对缸内流动计算结果的影响

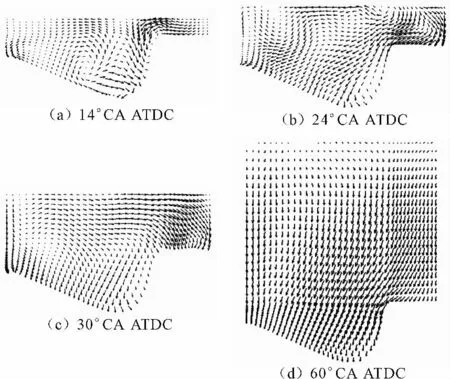

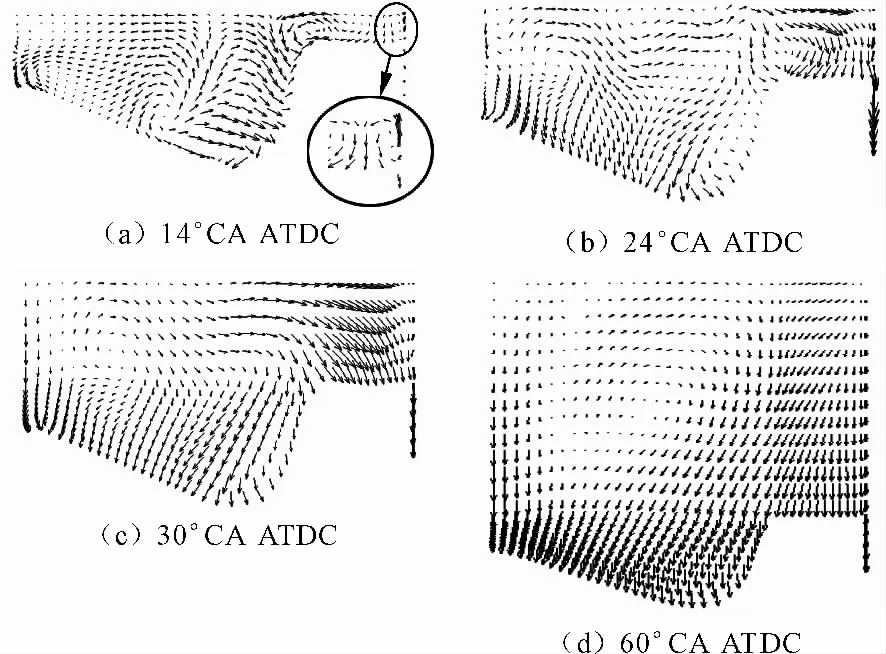

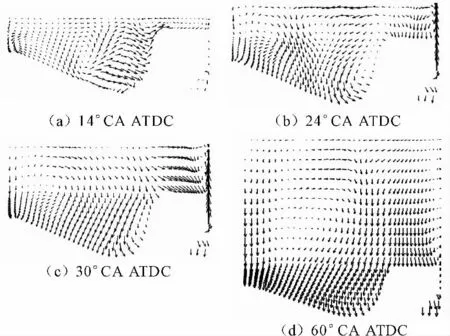

发动机在压缩行程时,随着缸内压力的逐渐升高,会有少量的气体进入到活塞环间隙中去,当缸内压力达到最大值后,活塞环内的气体会沿着气缸壁面流出,并在气缸壁面附近形成微弱的涡旋运动[16]。然而笔者所研究的3种补偿容积处理方法对该现象的预测能力存在明显差别。图6~图8分别为余隙容积法、侧隙容积法Ⅰ和侧隙容积法Ⅱ的缸内流场分布,可以看出,采用余隙容积法的计算域没有考虑活塞环间隙,不能预测出活塞环间隙内气体流出的现象,而采用侧隙容积法的两种补偿容积处理方法,虽然都能预测出缸内压力达到最大值(在上止点12°CA左右)后气体从活塞环间隙流出的现象,但是其气流运动的强弱差别很大。从图7中可以看出,采用侧隙容积法Ⅰ时,由于侧隙容积较小,导致进入侧隙内的气体很少,在压力最高点之后,侧隙内气体很快就全部流出了,随后缸内的气体又开始挤入侧隙,因此其计算的缸内流场仅仅在上止点后14°CA形成了一个微弱的涡旋,并且涡旋很快就消失了。研究表明,通常在膨胀行程结束时,活塞环侧隙内的气体才能完全流出。因此,侧隙容积法Ⅰ不能很好地预测活塞环侧隙附近的气体流动。从图8可以看出,采用侧隙容积法Ⅱ时,从上止点后14°CA气体开始从侧隙内流出,随着活塞的下行,气流速度逐渐增大,流出的气体在壁面附近形成明显的涡旋,并且持续时间较长,在上止点后60°CA仍然可以明显看到侧隙出口附近的涡旋。研究表明,发动机膨胀行程中活塞环侧隙附近的气体涡旋运动对发动机的排放有很大影响,特别是对HC、CO和Soot排放的氧化程度影响较大[17]。因此,若要详细分析缸内上述排放物的生成过程,采用侧隙容积法II对补偿容积进行处理更合理。

图6 余隙容积法的缸内流场分布

3 结论

图7 侧隙容积法Ⅰ的缸内流场分布

图8 侧隙容积法Ⅱ的缸内流场分布

(1)不同补偿容积的表面积大小会影响缸内壁面热损失量的大小,从而影响缸内平均压力、缸内平均温度和排放的计算结果。随着补偿容积表面积的增大,壁面热损失量增大,缸内平均压力和温度降低,NOx排放值降低,Soot排放值升高。3种补偿容积处理方法中,侧隙容积法I的表面积与柴油机实际表面积最接近,因此其缸内压力、温度和NOx排放的计算值都与试验值吻合良好。

(2)补偿容积不同处理方法会影响缸内流动计算结果,从而影响HC、CO和Soot排放的预测。余隙容积法不能预测出活塞环间隙内气体流出的现象,侧隙容积法Ⅱ能够较好地预测出缸内压力达到最大值后活塞环间隙内气体沿气缸壁面流出并形成涡旋的现象,从而能更好地反映出缸内的气流运动,并有助于更好地预测缸内HC、CO和Soot排放物的生成过程。

[1]阮见明,董健,潘志翔.压缩比对内燃机性能的影响研究[J].内燃机,2011(3):13-15.

[2]李德钢,黄震,乔信起,等.压缩比对二甲醚燃料均质压缩燃烧的影响[J].农业机械学报,2005,36(10):5-8.

[3]HAN ZY,ALIU,GREGORY JH,etal.Mechanism of soot and NOx emission reduction using multipleinjection in a diesel engine[R].SAE 960633,1996.

[4]YUN H H,SUN Y,ROLFD R.An experimental and numerical investigation on the effect of post injection strategies on combustion and emissions in the lowtemperature diesel combustion regime[C]∥ASME Internal Combustion Engine Division 2005 Spring Technical Conference(ICES2005 - 1043).[S.l.]:[s.n.],2005:1 -11.

[5]黄豪中,苏万华,裴毅强.柴油机多脉冲喷射预混燃烧过程多维数值模拟[J].内燃机工程,2010,31(4):73-82.

[6]赵伟,舒歌群,张韦,等.富氧燃烧对柴油机低温燃烧反应机理影响的数值分析[J].西安交通大学学报,2012,46(3):70 -74.

[7]TAN S M,HOON K N,GAN S Y.Computational study of crevice soot entrainment in a diesel engine[J].Applied Energy,2013(102):898 -907.

[8]LEECW ,REITZRD.Predictions of the effects of piston-liner crevices on flowmotion and emissions in three- dimensional diesel engine simulations[J].International Journal of Engine Research,2010(11):47-49.

[9]RA Y,REITZ R D,JARRETTM W,et al.Effects of piston crevice flows and lubricant oil vaporization on diesel engine deposits[R].SAE 2006 -01 -1149,2006.

[10]RA Y,REITZR D.A combustionmodel for IC engine combustion simulations with multi-component fuels[J].Combustion and Flame,2011(158):69 -90.

[11]DEREK S,SAGE K,KEITH R,et al.An optical investigation of ignition processes in fuel reactivity controlled PCCI combustion[R].SAE 2010 -01 -0345,2010.

[12]SAGE L K,REITZ R D.Investigation of the roles of flame propagation,turbulentmixing,and volumetric heat release in conventional and low temperature diesel combustion[J].Journal of Engineering for Gas Turbines and Power,2011(133):1028 -1038.

[13]ALKIDASA C.Combustion-chamber crevices:the major source of engine-out hydrocarbon emissions under fully warmed conditions[J].Progress in Energy and Combustion Science,1999(25):253 -273.

[14]ASDEN A A.KIVA3V release 2,improvements to KIVA3V[R].[S.l.]:Alamos National Laboratory,1999.

[15]DANIELE T,RA Y,REITZ R D.Multidimensional simulation of PCCIcombustion using gasoline and dual-fuel direct injection with detailed chemical kinetics[R].SAE 2007 -01 -0190,2007.

[16]TAMURA M,SAKURAI T,TA H.Visualization of crevice flow in an engine using laser-induced fluorescence[J].Optical Review,2000,7(2):170 -176.

[17]KIM S,MIN K.Piston crevice hydrocarbon oxidation during expansion process in an SIengine[J].KSME Iternational Journal,2003,17(6):888 -895.