水泥稳定碎石混合料早期强度评价

刘敬辉,操宇航

(三峡大学土木与建筑学院,湖北宜昌 443002)

目前,我国高等级公路普遍采用半刚性基层沥青路面,就其基层而言,大多数由抗拉性能较好、抗压性能较高的半刚性材料组成.水泥稳定碎石混合料是基层常采用的材料类型.长期的工程实践经验证实,路面半刚性基层材料结构受到破坏后,材料的强度一般是无法再恢复的.因此,半刚性基层材料施工碾压成型之后,要封闭养护,尽可能避免重型机械车辆行驶,以免造成基层结构的早期破坏,影响最终强度的形成.通常规定要养护7 d,才允许开放交通,进行下一道施工工序,认为此时才满足了基层强度的要求.尽管这种保守的方法可以避免了基层早期损伤,但是这种措施也延长了施工时间,增加了施工成本,不便于尽早开放交通.因此,可靠而又理想的方法就是尽早确定基层获得满足要求强度的时间,尽早的开放交通,降低施工成本.目前,关于水泥稳定类早期(1~7 d)强度的研究,国内研究甚少,对早期强度的研究多集中在7 d以后(7 d、14 d、28 d、90 d).沙庆林[1]对半刚性基层的早期强度随龄期的变化情况进行了研究,但主要是集中在7 d、14 d、28d、90d强度,研究结果表明半刚性材料的化学反应要持续一个相当长的时间,水泥混合料的硬结过程常延续到1~2年以上的时间,并且环境温度对半刚性材料强度的形成和发展有很大的影响.徐江萍等[2]研究了矿料级配类型对半刚性基层材料早期强度的影响,主要针对的是7 d和28 d的饱水抗压强度.吴玉浩等[3]在总结水泥稳定粒料基层强度影响因素的基础上,通过室内、外试验,分析这类基层强度与温度、养生期之间的关系,明确在施工质量控制中,现场取芯考虑温度、龄期对强度的影响,并提出初步结果.张嘎吱和沙爱民[4]以水泥粉煤灰稳定碎石混合料的设计龄期和设计参数为研究对象,认定混合料的设计龄期宜为120 d.在此基础上,通过变化集料级配和水泥剂量,研究确定出混合料7 d龄期的抗压强度标准,120 d龄期劈裂强度和抗压回弹模量的合理区间.孙兆辉等[5]通过试验分析了集料级配类型、试件尺寸、水泥剂量、水泥品种、集料针片状颗粒含量等对水泥稳定碎石无侧限抗压强度的影响规律及分析了不同延迟时间对水泥稳定碎石不同龄期无侧限抗压强度和劈裂强度的影响,从而为强度的合理限值提供了依据.张超等[6]对石灰粉煤灰类层材料早期强度(3 d)进行了研究,认为在保证结构完整的基础上,二灰材料具有显著的早期强度可再生恢复性,初期的结构破坏不会影响这类材料最终强度的形成.李文广等[7]通过对三种不同级配类型的水泥稳定粒料的比较试验,以7 d无侧限抗压强度、劈裂强度、抗压回弹模量和收缩系数为指标,综合各项试验结果,对三种级配类型进行了评价.汪水银等[8]就水泥稳定碎石材料7 d无侧限抗压强度的尺寸效应和端部效应进行了研究.国外的针对水泥稳定材料早期强度的研究,有代表性的主要有:W Spencer Guthrie等[9]针对水泥稳定材料的早强强度(7 d),对选择最优水泥用量进行了研究;Guthrie W S等[10]采用Soil Stiffness Gauge、Clegg Impact Soil Tester、Dynamic Cone Penetrometer和Falling-Weight Deflecometer对水泥稳定材料的早期强度进行了评价(1~7d),并对试验结果进行了可重复性和敏感性分析,建议采用Clegg Impact Soil Tester进行现场的强度检测控制.Tom Scullion[11]和 Stephen Sebesta等[12-13]利用水泥稳定材料早期强度的可恢复性,采用预压裂技术对水泥稳定土早期(1~3 d)收缩裂缝进行了处理,大大减少了产生反射裂缝的风险.Horpibulsuk S等[14]从水灰比和最优含水量的角度对水泥稳定粗粒土早期强度(1~200 d)的发展进行了研究.

本文主要是采用室内无侧限抗压强度试验和现场刚度检验两种不同的方法对水泥稳定碎石混合料这种常用的基层材料进行早期强度增长情况进行分析和评价,为尽早开放交通提供详实而又可靠的试验依据.

1 土壤刚度仪测量原理

土壤刚度仪又名Humboldt刚度仪(GeoGauge),是一种手提式仪器,该仪器对直接检测压实土塘的两种关键的工程力学性能—铺层刚度和土壤模量,提供了一种简易、快速、精确的测试方法(如图1所示),同时也提供了计算地基反力、CBR和土塘密度的一种替代方法.

GeoGauge主要是测量土壤表层的阻抗,换句话说,是测量传给土壤的应力及其所引起的作用时间函数的表层素的,刚度为力与变为量之比,可直接从阻抗得出.GeoGauge是通过100~196 Hz之间的25个恒稳频率作用下所给土塘的微小位移(<1.27×10-6).确定出每个频率的刚度,并按所显示的25个频率刚度求其平均值,整个过程只需1 min.在低频率的情况下,地面阻抗受其刚度控制并与土壤剪切模量成正比.因此,借助泊松比可推导出土壤的剪切模量和杨氏模量.GeoGauge重约10 kg,直径28 cm,高25.4 cm.可通过其环形底座置放于土壤层面上.底座系直接压在土层上,并通过橡胶隔离块支撑整个刚度仪重量.在底座上部配有振动器和传感器,振动器是作用于激励底座振动,传感器是用于测定作用于底座上的力和底座沉降位移随时间的变化.在对土层进行测试时,可将GeoGauge放置于未经处理或稍加处理的基层表面上,通常的做法是对刚度仪予以轻微向下施压或转动,以取得底座和基层之间达到最小要求的60%接触面积.对于特别硬或粗糙的层面可在底座下铺设一层(<10 mm)湿沙或当地细料予以整平.

目前生产的GeoGauge不仅显示测试数据,而且可将存储全天测试数据(100个),数据可下载至计算机,以便于存档可进一步分析.GeoGauge借用了军用技术,只需要较少的荷载,就能检测出微小的位移量.GeoGauge所测量的并非是GeoGauge自身的重量引起的变形量,而是由激振力产生的微小变化所引起的微小变形量.由于土壤的变形量δ与环形底座外径(R)、杨氏模量(E)、剪切模量(G)以及泊松比(ν)成正比.而刚度是力与位移之比:K=P/δ.GeoGauge所引起的土壤的应力-应变量系通过对路面、基床和基础施加荷载(27.56 kPa)产生.如下式所示,只需要确定泊松比,就能由GeoGauge测量值确定杨氏模量和剪切模量.

图1 土壤刚度仪(GeoGauge)Fig.1 Soil stiffness gauge(GeoGauge)

2 道路结构及试验材料

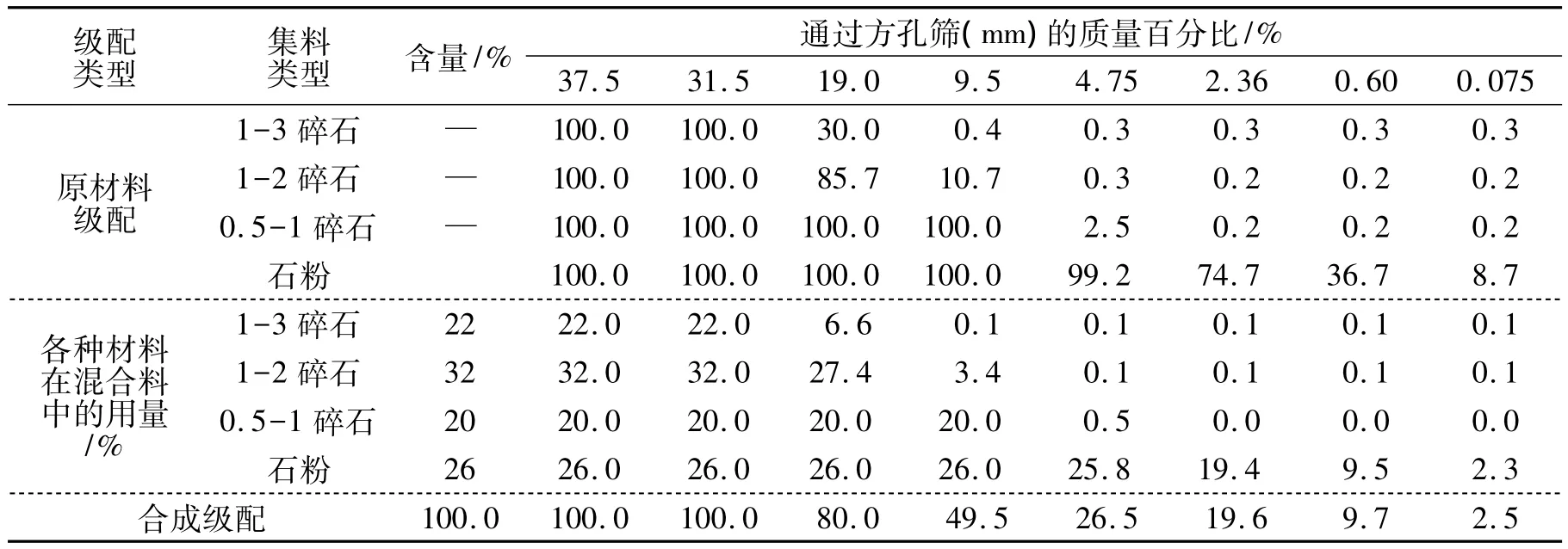

试验结合浙江省某高速公路项目进行,道路结构为典型的半刚性沥青路面结构.底基层厚40cm,基层厚30 cm,面层18 cm.底基层和基层均采用水泥稳定碎石混合料,试验主要针对基层进行,其级配见表1.

表1 水泥稳定碎石级配情况Tab.1 The gradation of the cement stabilized macadam

水泥用量采用常用的三种剂量,分别为4%、5%,6%.修建了分别长为100m的三段基层试验路.施工中采用的含水量比试验室得出的最优含水量略低,现场试验检测在摊铺碾压完成后马上进行.

3 现场试验

分别布置4个测点在三段试验路(分别长100 m)上,测点间距为15 m,沿基层路面轴线位置布置.采用GeoGauge进行刚度检测,在基层摊铺压实后马上进行.基层采用塑料薄膜覆盖和洒水养生7 d.每天进行刚度检测.测点位置用红色油漆进行标注,保证每天测的是同一位置,而且每个测点分上下左右四个方向测量4次,取其平均值.每个试验段采用不同的人进行刚度检测,减少人为的误差.试验的结果如图2~4所示.

图2 试验段1(4%水泥含量):基层刚度随养生时间的变化Fig.2 No.1 test section(4%cement content):the base course stiffness variation with curing time

图3 试验段2(5%水泥含量):基层刚度随养生时间的变化Fig.3 No.2 test section(5%cement content):the base course stiffnessvariation with curing time

图4 试验段3(6%水泥含量):基层刚度随养生时间的变化Fig.4 No.3 test section(6%cement content):the base course stiffnessvariation with curing time

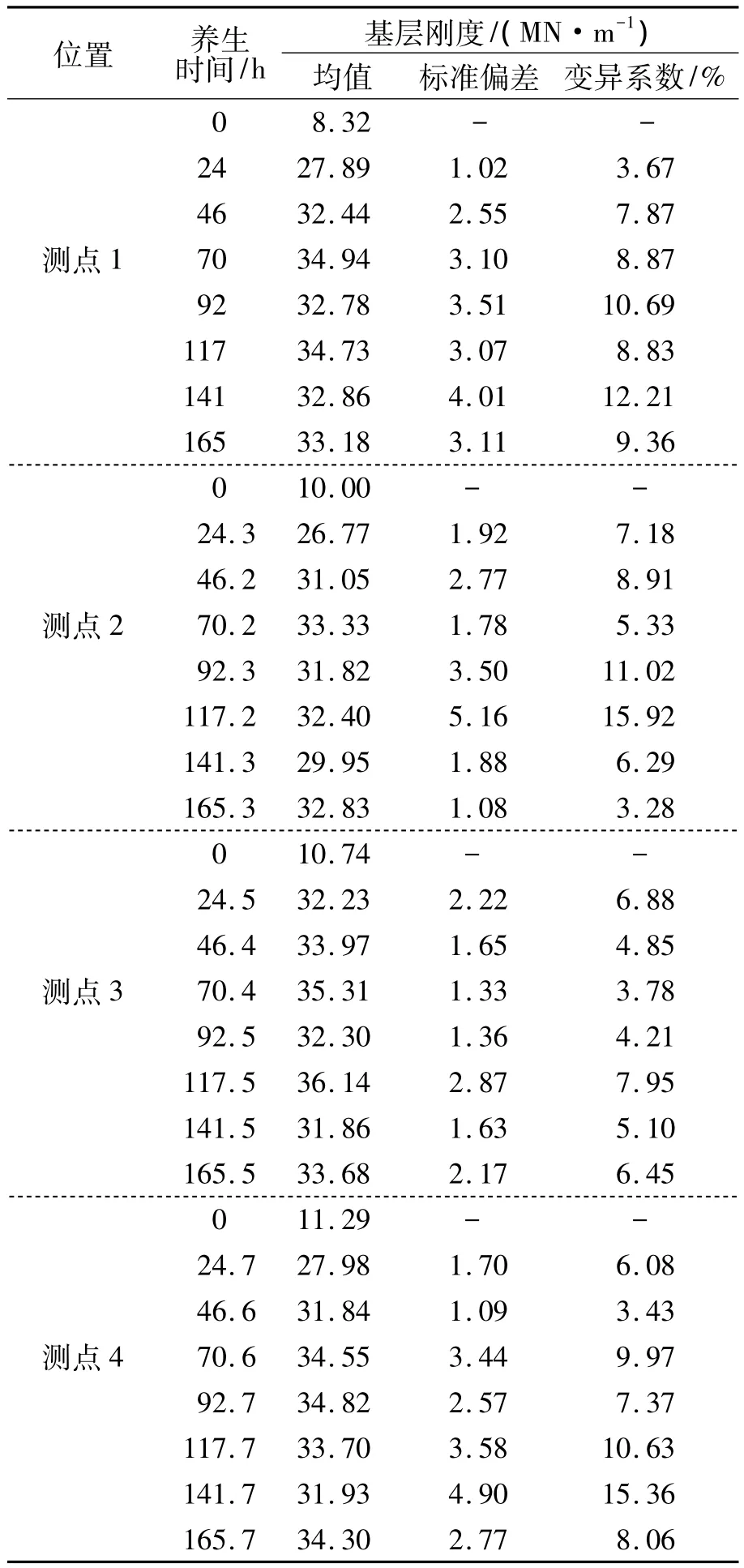

为了分析GeoGauge检测数据对养生时间的敏感性和试验数据的可重复性,三段试验路检测结果的统计特性见表2~4.

表2 试验段1试验结果分析Tab.2 The test results of analysis of No.1 test section

从图2~4可以明显看出,在养生期间1~3 d内(72 h以内),基层刚度增长最为迅速,第1天增长速度最快,而在养护4~7 d期间(72~168 h),基层刚度的增长速度明显放慢,而且略有起伏,这与文献[10]的研究结论完全一致.从表2~4中可以看出,总体上,试验段2的检测结果变异系数最大,多在11% ~24%之间,试验段3次之,试验段1最小,多在4% ~10%之间,这说明试验段1的数据最稳定,可重复性最好.

表3 试验段2试验结果分析Tab.3 The test results of analysis of No.2 test section

4 室内无侧限抗压强度试验

室内无侧限抗压强度试验参照《公路工程无机结合料稳定材料试验规程》(JTJ057-94)进行.水泥稳定碎石级配与现场试验路一致,水泥含量也保持一致,分别为4%、5%和6%.抗压强度随养生时间的变化如图5所示.

图5 抗压强度随养生时间变化图Fig.5 Compressive strength variation with curing time

从上图5可以明显的看出,三种水泥含量的基层混合料在前三天,强度增长迅速,后期速度放缓;而且水泥含量越高,抗压强度也越大.这与现场试验数据反映的强度变化规律基本一致.

5 强度增长机理分析

对于如表1所示这种骨架密实型的水泥稳定碎石混合料,其强度主要由骨料与骨料间的嵌挤作用所决定,其次是水化物与骨料之间的粘结作用.而水泥水化产物由水泥与骨料间的作用所决定,一旦级配选定其强度就主要决定于水泥水化产物.由于硅酸盐水泥主要由四种矿物组成:硅酸三钙(3Cao.SiO2,简 C3S);硅酸二钙(2Cao.SiO2,简 C2S);铝三钙(3Cao.Al2O3,简 C3A);铁铝酸四钙(4Cao.AL2O3.Fe2O3.SiO2,简 C4AF).其中 C3A、C3S反应速度较快,且C3S是硅酸盐水泥中最主要的矿物组分,含量一般在40%左右,故其水化产物对水泥早期强度和后期强度起主要作用;C3A虽含量不高,但反应速度最快,其含量决定了水泥凝结速度和释热量,对水泥早期强度起一定作用;C2S在硅酸盐水泥中的含量约为35%,亦为主要矿物,其遇水反应速度最慢,水化热也较低,故对水泥早期强度贡献较小,但对水泥后期强度起着重要作用;C4AF通常含量为10%,遇水反应较快,水化热较高,但其强度较低,对抗弯拉强度起重要作用.正因为水泥熟料中这四种矿物含量不同,水化速度不同,故水泥类基层材料在初期强度增长表现为较快,但以后强度增长则逐渐减慢.另外,同是水泥稳定碎石材料,其强度增长规律虽相同,但骨架密实结构的矿料嵌挤作用明显,随着水化速度的放慢,水化产物在强度增长中所贡献的比例也越来越小,所以强度增长最快在前三天,后面强度增长幅度很小.

表4 试验段3试验结果分析Tab.4 The test results of analysis of No.3 test section

6 结论

针对常用的半刚性基层材料—水泥稳定碎石混合料,常用的级配—骨架密实型,常用的水泥含量—4%、5%和6%,进行了早期(1~7 d)现场刚度检测和室内无侧限抗压强度试验,发现对于这种典型的水泥稳定类材料,其强度的增长主要发生在1~3d,后期(4~7d)强度增长有限,并对这种强度增长规律进行了分析,从而得出结论:对于骨架密实型的水泥稳定碎石基层,养生期间,现场进行合适的刚度检测控制措施,不必等到7天以后才进行下一道施工工序,一般养生3~4 d以后,就能满足强度的要求,进行下一施工,这样就可以极大的缩短工期,减少施工成本.

[1]沙庆林.高等级公路半刚性基层沥青路面[M].北京:人民交通出版社,1998:439-485.

[2]徐江萍,陈庆亭.矿料级配类型对半刚性基层材料早期强度的影响[J].公路交通科技,1999,16(3):25-27.

[3]吴玉浩,张家兵.水泥稳定粒料基层结构强度与龄期、温度关系的探讨[J].中南公路工程,2003,28(3):47-49.

[4]张嘎吱,沙爱民.水泥粉煤灰稳定碎石基层的龄期和强度[J].公路交通科技,2005,22(6):27-29.

[5]孙兆辉,王铁斌,许志鸿,等.水泥稳定碎石强度影响因素的试验研究[J].建筑材料学报,2006,9(3):285-290.

[6]张超,杜新科,胡长顺.石灰粉煤灰类基层材料早期强度的可恢复性[J].长安大学学报:自然科学版,2006,23(3):5-9.

[7]李文广,宋人武,何兆益.不同级配水泥稳定粒料强度及收缩性能研究[J].重庆交通学院学报,2006,25(1):125-127.

[8]汪水银,王旭东.考虑尺寸效应和端部效应下的水泥稳定材料的强度试验[J].公路,2007(3):119-124.

[9]Spencer Guthrie W,E I T,Stephen Sebesta,et al.Selecting Optimum Cement Contens for Stablizing Aggregate Base Materials(Report No:FHWA/TX-05/7-4920-2)[R].The Texas A&M University,Texas Transportation Institute,2001.

[10]Guthrie W S,Young T B,Blankenagel B J,et al.Early-Age Strength Assessment of Cement-Treated Base Materia[C]//84th Annual Meeting of the Transportation Research Board,Washington,D.C.,2005.

[11]Tom Scullion P E.Field Investigation:Pre-cracking of Soil-Cement Bases to Reduce Reflection Cracking[C]//TRB 2002 Annual Meeting,Transportation Research Board,Washington,D.C.,2002,Paper No:TRB 00499.

[12]Stephen Sebesta.Use of Microcracking to Reduce Shrinkage Cracking in Cement Treated Bases[C]//TRB 2005 Annual Meeting,Transportation Research Board,Washington,D.C.,2005,Paper No:TRB 05-0805.

[13]Stephen Sebesta,Tom Scullion,P E.Effectiveness of Minimizing Reflective Cracking in Cement-Treated Bases by Microcracking(Report No:0-4502-1)[R].The Texas A&M University,Texas Transportation Institute,2004.

[14]Horpibulsuk S,Rachan R,Katkan W,et al.Strength development in Cement Stablized Coarse Grained Soils[J].Ground Modification and Seismic Mitigation(GSP152),ASCE,2006:51-56.