基于零部件试验的保险杠系统轻量化研究*

李凤宸 朱西产 董学勤 沈剑平 繆文泉

(1.同济大学汽车安全技术研究所;2.上海机动车检测中心)

基于零部件试验的保险杠系统轻量化研究*

李凤宸1朱西产1董学勤1沈剑平2繆文泉2

(1.同济大学汽车安全技术研究所;2.上海机动车检测中心)

从变形模式、能量吸收和截面力传递等方面将零部件碰撞结果同整车碰撞结果建立关联,从而建立了保险杠-吸能盒零部件碰撞仿真模型并进行了试验,由此提出了一种通过零部件试验评价保险杠-吸能盒在整车碰撞中的性能特性的方法。运用该零部件碰撞模型进行了保险杠-吸能盒轻量化设计。优化结果表明,在减轻质量的同时保证了优化前、后整车碰撞特性基本一致,节省了大量计算时间。

1 前言

车身结构件的轻量化对于节约能源、减少废气排放十分重要。实现汽车保险杠系统(包括保险杠横梁、吸能盒等部件)轻量化的途径主要有优化部件结构使其薄壁化及采用低密度高强度的轻型材料[1]等,但需要注意的是,更改保险杠横梁、吸能盒的结构和材料势必会对车辆整体的耐撞性产生较大影响,因此,为保证车辆的安全性,在对保险杠系统进行轻量化时需要检验整车的碰撞性能。目前,在低速碰撞和行人保护方面,GB17354—1998《汽车前、后端保护装置》和GB/T24550—2009《汽车对行人的碰撞保护》等法规规定了针对保险杠系统的试验评估方案,根据这些法规建立的零部件碰撞模型已被应用于保险杠轻量化中,可保证优化后整车低速碰撞安全性[2]。但在高速碰撞方面还没有针对保险杠系统通用的零部件试验方案,对车辆整体碰撞性能的评价都是通过整车碰撞获得,由于目前计算机仿真中每次整车碰撞所需计算时间较长,直接应用整车碰撞模型进行保险杠系统仿真优化在现阶段还难以实现,因此,有必要设计零部件碰撞方案,以便在轻量化仿真中代替整车碰撞[3]。为此,根据某车辆50 km/h全正面碰撞仿真结果,设计了可用于对保险杠系统在整车碰撞中的吸能、传力情况进行评价的零部件试验方案,并应用所设计零部件碰撞模型,在保证整车高速碰撞安全性的前提下,对保险杠系统进行了轻量化设计。

2 整车正面碰撞中保险杠系统性能分析

根据2012年版C-NCAP管理规则,利用HyperMesh软件建立了某车型50 km/h正面100%重叠刚性壁障碰撞有限元模型,并根据此车型的试验数据对该模型进行校正。通过验证,整车模型的仿真分析结果与试验结果的误差在允许范围内,该有限元模型具有较高的可信度。

在整车全正面碰撞工况下,保险杠横梁、吸能盒发生塑性变形以吸收碰撞能量,同时将碰撞力传递给前纵梁等部件。保险杠系统变形过程如图1所示。

根据仿真结果,碰撞过程结束后,保险杠系统吸收的总变形能为29.46 kJ,系统中各零部件吸收的能量如表1所列。

表1 整车碰撞工况下保险杠系统吸收能量

在整车碰撞有限元模型中,通过定义Database_Cross_Section截面可得到保险杠横梁最先弯折处(截面1)、吸能盒(截面2)及前纵梁前端(截面3)的截面力,截面位置及截面力曲线如图2所示。图2中,通过截面3的截面力曲线出现3个主要波峰,其中,第3峰值为该处截面力最大值,而第1峰值与截面1的截面力峰值相吻合,第2峰值与截面2的截面力峰值相吻合。分析碰撞过程可知,碰撞发生后碰撞体的截面力会逐渐上升,至某处截面发生塑性变形后通过该截面的截面力开始减小,截面力曲线出现波峰并向后传递。截面1和截面2的截面力波峰向后传递使截面3的截面力曲线出现了第1峰值和第2峰值,而前纵梁前端开始变形导致出现第3峰值,因此,通过截面3的3个峰值可分别对保险杠横梁、吸能盒以及前纵梁前端发生压溃时的截面力峰值进行评价。而在零部件碰撞试验中,当提取出类似位置的截面力曲线,且当该曲线与截面3的截面力曲线具有一致性时,便可通过该零部件试验获得整车碰撞中通过保险杠横梁、吸能盒及吸能盒后方部件的截面力信息。

3 保险杠系统零部件试验研究

3.1 建立仿真模型

进行保险杠系统零部件碰撞试验时,采用刚性移动壁障撞击保险杠横梁,保险杠系统通过吸能盒后方垫片上的螺栓孔与固定块连接,如图3所示。

根据保险杠系统在整车碰撞中吸收的能量,初步确定刚性移动壁障的初始动能为29.46 kJ,刚性移动壁障的速度与整车碰撞中车速相同,为50 km/h。

由于所用试验设备速度达不到50 km/h,在保证初始能量一致的情况下,考虑适当增加移动壁障质量,以降低移动壁障速度。通过仿真发现,若将移动壁障初始速度从50 km/h(13.89 m/s)降为12 m/s,并调整壁障配重保证初始动能与速度降低前一致,则保险杠碰撞结果与速度和配重调整前的碰撞结果基本一致,因此将移动壁障初始速度设为12 m/s。碰撞结束后移动壁障初始动能没有全部转变成保险杠系统的变形能,部分能量转变为系统摩擦能及移动壁障回弹动能。通过多次仿真对初始动能进行校正,确定初始能量为30.77 kJ,移动壁障质量为427 kg。

需要注意的是,在零部件碰撞仿真中,吸能盒前方U型垫片会与吸能盒后方的固定块发生干涉,而在整车碰撞中由于吸能盒后方是前纵梁,U型垫片没有发生压溃,U型垫片与固定块的干涉将导致零部件试验截面力曲线产生偏差。考虑到U型垫片在整车碰撞过程中变形较小,对碰撞结果影响不大,因此在进行零部件试验时将干涉部分去除,如图3中虚线部分。

3.2 仿真结果分析

建立零部件碰撞试验的目的是将整车的碰撞性能要求分配到各子部件中,因此零部件试验结果应能够与整车碰撞中该部件的性能特性建立关联性。对于保险杠系统零部件碰撞试验,主要要求零部件试验结果能够在变形模式、能量吸收和截面力传递3个方面与整车碰撞建立联系。

3.2.1 变形模式对比

图4为在零部件碰撞工况和整车碰撞工况下保险杠系统的变形过程比较。由图4可看出,保险杠横梁先发生弯折,然后吸能盒发生轴向压溃,2种工况下的变形模式基本相同。

3.2.2 吸收能量对比

在零部件碰撞试验中,刚性移动壁障的初始动能最终转化为保险杠系统的变形能、固定块的残余变形能、移动壁障的回弹动能以及系统摩擦能等。经过分析可知,移动壁障的回弹动能和系统摩擦能分别为0.46 kJ和0.65 kJ,相对移动壁障初始能量来说很小,而且在初始速度一定时,移动壁障回弹动能及系统摩擦能变化不大,因此对保险杠系统的变形能影响较大的主要是固定块的残余变形能。为此,在仿真中改变系统的初始能量,测量不同碰撞能量下固定块截面力峰值和残余变形能大小,图5为固定块截面力峰值与残余变形能关系曲线。从图5可看出,当固定块截面力峰值小于6×106N时,固定块残余变形能很小,固定块以弹性变形为主;随初始能量增加,当固定块截面力峰值超过6×106N后,固定块残余变形能上升较快。通过仿真发现,初始动能在30 kJ范围内时,左右两侧固定块截面力峰值不超过2.5×105N,远小于6×106N,因此可认为零部件碰撞中初始能量为30.77 kJ时,固定块不发生塑性变形。

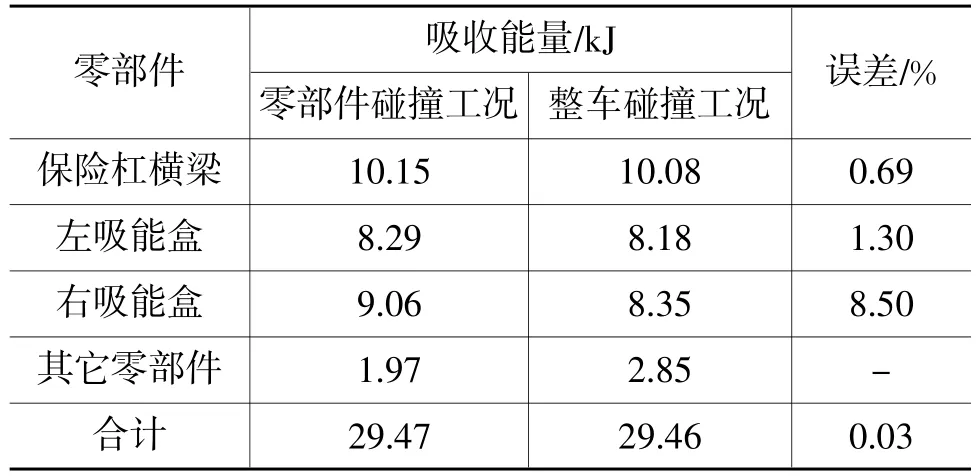

在零部件工况和整车工况下,保险杠系统各部件吸收能量对比结果如表2所列。由表2可知,各关键零部件误差不超过10%,保险杠系统在零部件碰撞工况下吸能效果与整车碰撞一致。

表2 保险杠系统不同工况下吸收能量对比

3.2.3 截面力传递对比

在零部件碰撞仿真中,提取保险杠横梁、吸能盒及固定块的截面力曲线,与整车碰撞仿真中前纵梁前端的截面力曲线进行对比,如图6所示。由图6可看出,固定块截面力曲线与前纵梁前端曲线形状一致且3个峰值较吻合,因此,通过固定块截面力曲线可获得整车碰撞中通过保险杠横梁、吸能盒及吸能盒后方部件的截面力信息。

在实际试验中,保险杠横梁最先弯折处及吸能盒的截面力峰值难以测得,但在固定块后方布置力传感器可测得通过固定块的截面力曲线,因此,通过该零部件试验对整车碰撞中截面力传递进行评价是可行的。

对于确定的整车系统,当改变保险杠系统参数时,整车碰撞性能的变化会通过零部件碰撞试验反映在固定块截面力曲线的3个峰值上,通过与原模型截面力峰值进行比较,可以对改进方案进行评价。

3.3 试验数据对比

利用跌落塔装置进行保险杠系统零部件碰撞试验,试验装置如图7所示。实际试验中,落锤质量为422 kg,落锤速度为11.95 m/s,初始动能为30.13 kJ,与仿真模型的偏差在可接受范围内。

试验中,通过固定块上布置的力传感器获得通过固定块的截面力曲线,与仿真中的截面力曲线对比如图8所示。由图8可看出,固定块截面力波形整体上与仿真结果相似。试验中并没有测得第1峰值,这可能是由于所用传感器精度不足造成的。

4 应用零部件碰撞模型的保险杠系统轻量化研究

4.1 建立轻量化模型

优化前,保险杠系统总质量为8.1 kg,保险杠横梁和吸能盒所用材料的屈服极限分别为420 MPa和400 MPa。在进行轻量化设计时,采用超高强度钢(屈服极限为800 MPa)替换原材料。选取保险杠横梁厚度tb和吸能盒厚度tc作为设计变量,通过改变tb和tc的大小,在保证整车碰撞安全性的前提下,使保险杠系统总质量M尽可能减轻。

根据所建立的零部件试验模型,为保证优化前、后整车碰撞安全性一致,需满足以下约束条件:在相同零部件试验加载条件下,优化前、后固定块截面力峰值相同。由于固定块截面力曲线第1峰值相对于第2峰值和第3峰值较小,因此在设定约束条件时,主要考虑截面力曲线的第2峰值和第3峰值与优化前的偏差尽可能小。

将左、右两侧固定块截面力第2峰值、第3峰值分别记为T2左、T2右、T3左、T3右,优化前、后截面力曲线的第2峰值、第3峰值的总偏差记为Δ,则Δ=比例因子根据经验,δ一般不应超过8%。优化前零部件碰撞模型固定块截面力峰值如表3所列。

表3 优化前零部件碰撞模型固定块截面力峰值N

车辆碰撞是复杂的非线性问题,在此采用自适应响应面法(Adaptive Response Surface Methodology)进行求解[4]。

该保险杠轻量化问题的数学模型为:

输出响应:M,Δ

约束条件:Δ<(T2左+T2右+T3左+T3右)·δ

优化目标:Min(M)

根据仿真经验,将约束条件中的比例因子δ设定为6%。根据优化前保险杠模型数据,设定初始值分别为tb=2 mm、tc=1.8 mm。

4.2 优化结果及验证

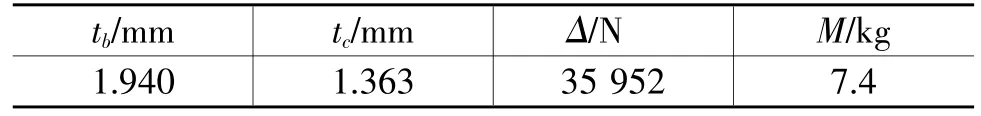

利用HyperStudy软件建立优化模型,经过25次迭代后结果收敛,优化结果如表4所列。

表4 优化结果

根据优化结果,考虑到制造工艺水平,取tb= 1.9 mm、tc=1.4 mm作为该保险杠系统轻量化设计的最终结果,此时M=7.3 kg。零部件碰撞工况下,优化前、后固定块截面力曲线如图9所示。

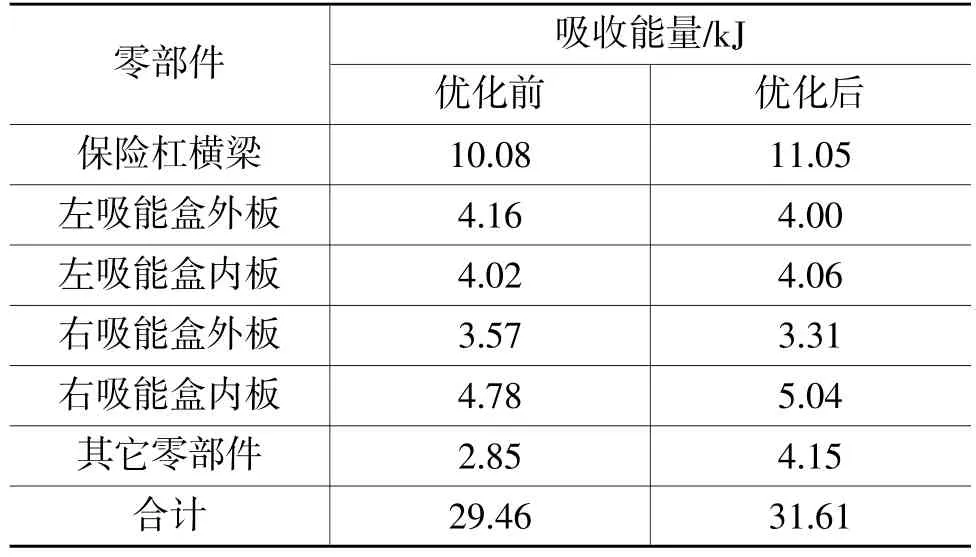

将优化后的保险杠系统模型安装到优化前整车模型中进行整车碰撞验证,优化前、后前纵梁前端截面力曲线如图10所示,优化前、后整车碰撞工况下保险杠系统吸收能量对比如表5所列,优化前、后整车碰撞下B柱下端加速度曲线如图11所示。

表5 优化前、后整车碰撞工况下保险杠系统吸收能量对比

由优化结果可知,采用了高强度钢的保险杠系统质量从8.1 kg降为7.3 kg,减轻了9.6%。根据图10、图11和表5可知,与优化前模型相比,优化后前纵梁前端截面力峰值略有降低,保险杠系统吸收的能量略有增加,而B柱下端加速度曲线基本一致,整车的碰撞安全性没有降低,而且计算时间大大减少。因此,利用零部件碰撞试验进行保险杠系统轻量化设计的方法是可行的。

5 结束语

建立了保险杠系统零部件碰撞模型,在变形模式、能量吸收和截面力传递等方面将零部件试验结果同整车碰撞结果之间建立了关联性,提出了一种通过零部件试验评价保险杠系统在整车碰撞中的性能特性的方法。应用该零部件碰撞模型进行了保险杠系统轻量化设计,并对优化后的系统进行了整车碰撞仿真,证明了该方法可在保证整车高速碰撞安全性能的前提下,实现保险杠系统的轻量化,并能节省大量的计算时间。

1刘海江,张夏,肖丽芳.基于LS-DYNA的7075铝合金汽车保险杠碰撞仿真分析.机械设计,2011,28(2):18~22.

2曹立波,陈杰.基于碰撞安全性的保险杠横梁轻量化设计与优化.中国机械工程,2012,23(23):2888~2893.

3刘维海,程秀生,朱学武,等.基于平均压溃力的轿车前端结构优化方法.汽车技术,2011(7):19~23.

(责任编辑文楫)

修改稿收到日期为2013年8月16日。

Lightweight Research of Bumper and Crash Box Based on Components Test

Li Fengchen1,Zhu Xichan1,Dong Xueqin1,Shen Jianping2,Miu Wenquan2

(1.AutomotiveSafetyTechnologyInstituteofAutomotiveCollege,TongjiUniversity;2.ShanghaiMotorVehicleInspection Center)

The correlation between vehicle crash test and component crash test is established in aspects of deformation mode,energy absorption and force transmission.Then a bumper-cash box crash simulation model is built and tested,hence a method to evaluate the performance characteristic of bumper-crash box during vehicle crash with components test is proposed.This component crash model is adopted in lightweight design of bumper-crash box.The optimization shows that the weight of bumper and crash box is reduced without risk of compromising crashworthiness performance,and a lot of time is saved for calculation.

Bumper-crash box,Components test,Lightweight

保险杠-吸能盒零部件试验轻量化

U463.83

:A

:1000-3703(2014)03-0005-05

国家863计划项目(2012AA111302)。