重型载货汽车复合空气悬架导向臂支架优化设计*

马凤军 张克鹏

(陕西重型汽车有限公司)

重型载货汽车复合空气悬架导向臂支架优化设计*

马凤军 张克鹏

(陕西重型汽车有限公司)

针对某重型载货汽车复合空气悬架导向臂支架在道路试验中失效的问题,建立该导向臂支架的有限元模型,应用有限元法对其进行静强度和疲劳寿命分析。基于连续体结构拓扑优化技术对支架进行优化设计,并对改进后的模型进行静强度、疲劳寿命的计算。结果表明,经过优化设计的导向臂支架强度和疲劳寿命都得到提高,质量也有所减轻,且经实车试验验证了优化方案的可靠性。

1 前言

复合空气悬架系统主要由空气弹簧、钢板弹簧(导向臂)、钢板弹簧支架(导向臂支架)、高度控制阀、减振器、缓冲限位块等机械元件和电气元件,以及储气筒和空气压缩机等辅助系统组成[1]。

针对某重型载货汽车复合空气悬架导向臂支架在道路试验过程中发生断裂破坏的现象进行研究,经过断口检测发现,支架破坏主要由承受极低周疲劳载荷或一次性冲击载荷引起。因此如何提高导向臂支架的疲劳寿命,并且证实解决方案的有效性和可靠性成为目前迫切任务[2]。

文中以该重型载货汽车复合空气悬架导向臂支架为分析对象,对其进行静强度和疲劳寿命分析;基于变密度法[3],对导向臂支架进行拓扑优化,并对改进后的结构进行静力和疲劳寿命分析。

2 导向臂支架有限元模型建立

图1为该重型载货汽车复合空气悬架系统示意图。导向臂支架承受来自导向臂的纵向力、侧向力及力矩,该零件的强度和寿命对整车在行驶过程中的安全性有着至关重要的影响。

2.1 有限元模型

采用HyperMesh对该重型载货汽车复合空气悬架导向臂支架进行网格划分,由于导向臂支架结构不规则,故采用四面体单元,导向臂支架有限元模型如图2所示。

Rbe2和Rbe3为刚性杆单元(Rigid bar element,Rbe),其中Rbe2有一个主节点、多个从节点,用于将集中力分布于多个节点上,耦合节点自由度;Rbe3有一个从节点、多个主节点,用于将集中力分布于多个节点上。

2.2 约束边界条件

模型中添加Rbe2来定义位移约束,添加Rbe3来定义载荷作用位置。该导向臂支架模型中共添加10处用于固定约束的Rbe2,分别位于支架上端与车架连接处;1个用于载荷施加的Rbe3单元,位于支架下端导向臂连接处。

2.3 载荷边界条件

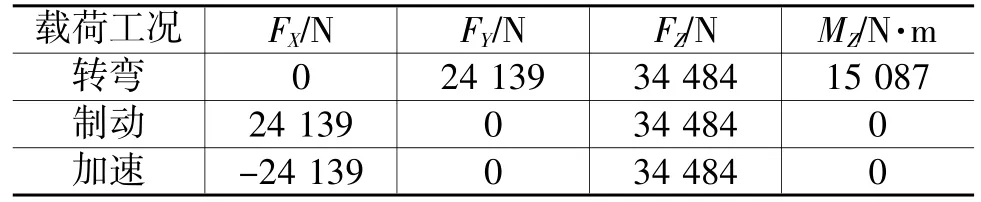

空气悬架导向臂支架在车辆转弯、制动和加速3种极限工况时工作环境恶劣,所以重点关注此3种工况。对整车进行动力学分析或试验测试,可以计算或测试出导向臂支架处的作用力和作用力矩。表1为3种工况下作用在该重型载货汽车空气悬架导向臂支架上的载荷。其中,FX表示沿X方向的力,汽车从前往后的方向为+X;FY表示沿Y方向的力,汽车从左到右的方向为+Y;FZ表示沿Z方向的力,汽车从下往上的方向为+Z;MZ表示绕Z向的力矩。表1数据来源于整车厂对该重型载货汽车空气悬架导向臂支架的试验测试。

表1 导向臂支架工况及载荷

3 结构强度及疲劳分析

3.1 静强度分析

导向臂支架的材料为球墨铸铁(QT450-10),其性能参数如表2所列。

表2 导向臂支架材料属性

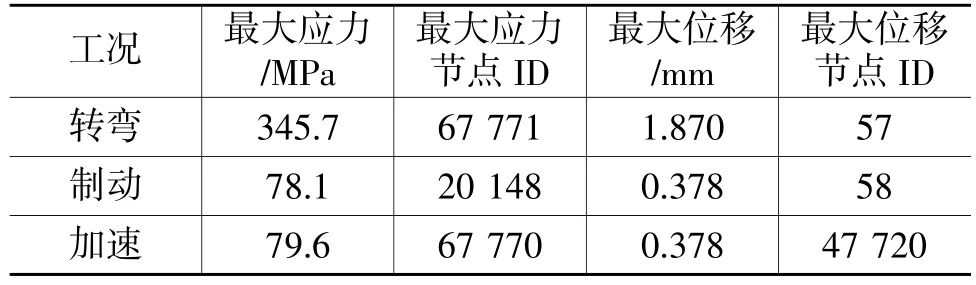

针对导向臂支架的3种载荷工况,分别对其进行有限元静强度分析。经过分析可知,转弯工况下的静态位移和应力最大,导向臂支架最大应力为345.7 MPa,位于导向臂支架与车架连接孔下方节点67 771位置,如图3所示。导向臂支架最大位移为1.87 mm,位于导向臂支架最下端节点57位置。各工况的最大变形和应力如表3所列。

表3 导向臂支架初始结构静强度分析结果

由图3和表3可知,导向臂支架在极限转弯工况时最大应力超过材料屈服极限310 MPa,所以该导向臂支架破坏形式属于极低周疲劳破坏。

3.2 疲劳寿命分析

以RADIOSS计算得到的应力结果为输入,结合导向臂支架的材料属性、疲劳强度、材料统计规律、零件表面粗糙度、热处理等数据,采用FEMFAT疲劳计算软件进行计算,存活率设定为99.9%,得到导向臂支架在设定工况下的疲劳寿命安全系数云图如图4所示,导向臂支架最小疲劳安全系数为0.5。

根据FEMFAT提供的工程经验,导向臂支架的疲劳安全系数通常要求在1.32以上[4],所以此导向臂支架结构不能满足应用需求。疲劳寿命计算结果中最小疲劳安全系数的位置为实际试验破坏的位置,验证了有限元计算的可靠性。

4 导向臂支架拓扑优化

基于导向臂支架模型,运用拓扑优化方法改变材料布局,以达到不降低结构强度同时实现轻量化的目的。

4.1 拓扑优化数学模型

目前常用的连续体拓扑优化方法有均匀化方法、变密度法和渐进结构优化法等[6~8]。文中采用变密度法进行导向臂支架的拓扑优化,其基本思想是引入一种假想的密度在0~1之间的密度可变材料,将连续结构体离散为有限元模型后,以每个单元的密度为设计变量,将结构的拓扑优化问题转化为单元材料的最优分布问题。

若以结构变形能最小为目标,考虑材料体积约束和结构平衡,设计空间内各单元的相对密度为设计变量,则拓扑优化的数学模型为[3,9]:

式中,Xi{i=1,2,···,n}为设计变量;minimize为取其最小值;C为结构变形能;F为载荷矢量;f为剩余材料百分比;V为结构充满材料的体积;V0为结构设计域的体积;V1为单元密度小于Vmax的材料体积;Xmin为单元相对密度的下限;Xe为单元相对密度;Xmax为单元相对密度的上限;K为刚度矩阵;U为位移矢量。

在多工况的分析中,对各子工况的变形能进行加权求和,则目标函数变化为:

式中,Wi为第i个子工况的加权系数;Ci为第i个子工况的变形能。

4.2 导向臂支架的优化设计

在HyperMesh中把离散后的有限元模型划分成设计空间和非设计空间,定义设计变量、设计目标和约束条件,通过OptiStruct求解器对拓扑模型进行优化计算,在HyperView中进行后处理,最后利用RADIOSS求解器对重新设计的优化模型做性能分析。

4.2.1 设计空间和非设计空间

采用变密度法的连续体结构拓扑优化方法对该导向臂支架进行优化设计。单元相对密度的上、下限分别为0.01和1。进行拓扑优化时,必须先确定拓扑对象的设计空间和非设计空间。一般螺栓连接部位为非设计空间,而设计空间是在保证零件之间不发生干涉的情况下以原结构为基础,根据零部件与周围相连部件间的静态装配关系、运动关系等条件而确定的。基于以上原则且保证在拓扑优化过程中有很大的拓扑空间,复合空气悬架导向臂支架的拓扑优化空间如图5所示。

4.2.2 拓扑优化

该导向臂支架拓扑优化主要综合考虑3种载荷工况下结构全局应力约束、关键点的位移约束和体积比约束等。模型全局应力约束上限值为280MPa;设定导向臂支架的体积比上限为0.5,即最多保留拓扑模型总体积的50%;保证优化后模型第1阶频率不低于原结构;设定载荷集中点的位移约束为最大位移1.5 mm;考虑设计零件的可制造性,使用脱模方向约束创建拓扑优化设计变量,允许模具沿给定方向滑动。

4.2.3 优化结果

利用HyperWorks中的OptiStruct平台对该重型货车复合空气悬架导向臂支架进行拓扑优化,共经过59次优化迭代后结果收敛,图6为导向臂支架拓扑优化优化空间的材料密度分布云图。

图6中深色区域可去除大部分材料,材料密度值接近0;浅色区域为结构需保留区域,密度值接近于1;其它颜色区域为中间区域,该区域可去除部分材料。

把拓扑优化结果通过OptiStruct提供的OSS-mooth工具进行提取,该工具可将拓扑优化结果以iges格式直接输出,输出后的几何模型如图7所示。

根据拓扑优化结果并考虑工艺和设计经验,在CATIA软件中对原模型进行修改,得到的优化模型如图8所示。优化后,新导向臂支架的质量为18.29kg,较原结构质量减轻2.72 kg,减轻质量约13%。

5 导向臂支架优化前、后性能对比

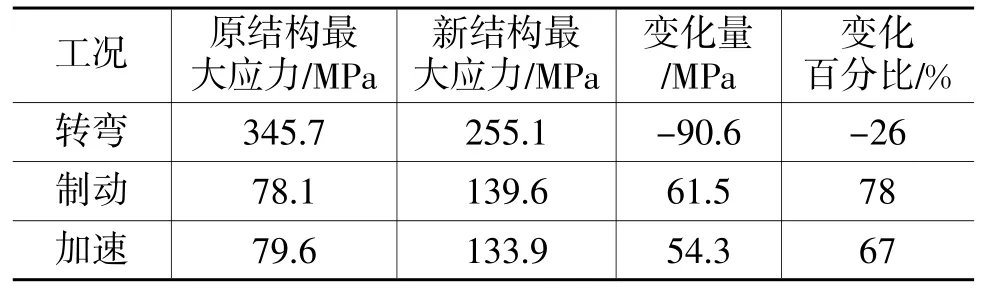

根据拓扑优化的导向臂支架结构,利用大型有限元软件HyperWorks平台的RADIOSS求解器对导向臂支架进行静强度分析,并与原结构进行对比,新结构导向臂支架的最大应力值计算结果见表4。

表4 导向臂支架优化前、后各工况性能对比

由表4可以看出,优化后的导向臂支架在转弯工况下最大应力为255.1 MPa,比原来的结构降低了26%,强度得到极大提高;而在加速和制动工况下,应力值有所增大,但都远低于材料的屈服极限,在可接受范围内。

转弯工况下导向臂支架应力云图如图9所示。导向臂支架在设定工况下的疲劳安全系数云图如图10所示。

由图9可知,新结构的应力分布更加均匀,结构更加趋于安全。由图10可以看出,导向臂支架最小安全系数为1.519,根据FEMFAT提供的工程经验,导向臂支架的疲劳安全系数满足要求。

计算结果表明,进行优化设计后的导向臂支架给定工况下最大应力有所降低,应力分布更加均匀。通过对导向臂支架优化前、后的性能比较,证明了拓扑优化设计方法在不减少结构部件强度和性能的基础上,可以有效减轻结构质量,达到降低制造成本的目的。

对优化后的结构进行零部件试制并在安徽定远试验场进行整车耐久性试验,没有出现试验故障,证明上述优化方案可靠。

1赵来刚,陈道炯.复合式悬架计算与设计.汽车技术,2011(3):38~40.

2潘孝勇,柴国钟,刘飞,等.悬置支架的优化设计与疲劳寿命分析.汽车工程,2007,29:341~345.

3赵永辉,马力,王元良,等.自卸车举升机构三角臂拓扑优化设计.专用汽车,2007(9):33~34.

4麦格纳公司.Theorie_Basic48_FEMFAT.Canada,2008.

5芮强,王红岩,王良曦.多工况载荷下动力舱支架结构拓扑优化设计.兵工学报,2010,31(6):782~787.

7王春会.连续体结构拓扑优化设计:[学位论文].西安:西北工业大学,2005.

8李楚琳,张胜兰,冯樱,等.Hyperworks分析应用实例.北京:机械工业出版社,2008.

9胡培龙,陆晓黎,上官文斌.汽车动力总成悬置骨架的拓扑优化设计.噪声与振动控制,2010(12):83~87.

(责任编辑晨曦)

修改稿收到日期为2013年6月20日。

Optimization Design on Support of Compound Air Suspension Guide Arm of Heavy Truck

Ma Fengjun,Zhang Kepeng

(Shanxi Heavy Duty Automobile Co.,Ltd)

To eliminate failure of the support of compound air suspension guide arm of a heavy truck in road test, we construct a finite element model for support of the guide arm,and use FE method for static strength and fatigue life analysis.Optimization design on the support based on the continuum structure topology optimization technology is conducted,and strength and fatigue life analysis are taken on the optimized model.The results demonstrate that the support of optimized guide arm which is improved both in strength and fatigue life features lightweight,vehicle test proves reliability of the optimization scheme.

Heavy truck,Air suspension,Support of guide arm,Optimization design

重型载货汽车空气悬架导向臂支架优化设计

U463.33

:A

:1000-3703(2014)03-0001-04

"十二五"制造业信息化科技工业示范企业项目(陕科高发[2012]105号)、陕西省重点新产品项目(2012XCP-25)、陕西省工业领域重大科技成果产业化项目(陕工信发[2012]371号)、工业攻关计划项目(2012K68-14/02)资助。