电动汽车车身平顺性及车轮接地性分析与优化*

张擎宇 陈辛波,2

(1.同济大学;2.同济大学新能源汽车工程中心)

电动汽车车身平顺性及车轮接地性分析与优化*

张擎宇1陈辛波1,2

(1.同济大学;2.同济大学新能源汽车工程中心)

以某分布式四轮驱动电动汽车为研究对象,在Adams/car中建立了整车模型,通过对前、后悬架参数进行灵敏度分析,探讨其对车身平顺性与车轮接地性的影响。基于α法建立评价车身平顺性与车轮接地性指标的多目标函数,对灵敏度较高的悬架参数进行优化设计。结果表明,优化后前、后悬架的刚度减小,前悬架的阻尼增大。与优化前相比,车身垂向加速度均方根值减小16%,左、右前轮动载荷的均方根值均减小11%。

1 前言

电动汽车按照电机驱动车轮方式的不同可分为单电机集中驱动形式和分布式驱动形式。其中,分布式驱动电动汽车具有传动高效、整车空间利用率高、容易实现制动能量回馈及ABS/TCS等优势[1]。但由于驱动电机和减速器通常布置于轮内或轮边,其非簧载质量大,致使车身平顺性及车轮接地性恶化,影响车辆舒适性及安全性。

传统汽车的簧载质量与非簧载质量之比较大,在设计悬架参数(如悬架弹簧刚度、减振器阻尼及橡胶衬套特性等)时可忽略簧下质量的影响[2]。但分布式驱动电动汽车因其簧下质量较大,使用传统设计方法往往难以满足车身平顺性及车轮接地性等要求。针对此问题,文献[3]建立了某电动汽车的整车模型,并对其在随机路面与脉冲路面激励条件下的平顺性进行了评价,但未进一步优化悬架参数;文献[4]针对某车辆单轨模型进行了基于舒适性与车轮动载的仿真,并优化了悬架参数,但未考虑悬架形式、转向系统及电机布置位置等因素的影响。

为此,针对某分布式四轮驱动电动汽车,在Adams/car中建立整车模型,通过参数灵敏度分析,研究了前、后悬架参数对车身平顺性与车轮接地性的影响,并基于α法建立评价车身平顺性与车轮接地性指标的多目标函数,对灵敏度较高的悬架参数进行优化设计。

2 整车多体动力学模型的建立

以某分布式四轮驱动电动汽车为研究对象,建立其多体动力学模型。

2.1 前悬架总成模型的建立

该分布式四轮驱动电动汽车的前悬架为双横臂悬架,采用轮毂电机直接驱动,弹簧与减振器支承于下控制臂,如图1所示。

2.2 后悬架总成模型的建立

该分布式四轮驱动电动汽车的后悬架为扭转梁悬架,采用轮边电机、轮边减速器与悬架摆臂一体化的结构形式,即电机壳体与轮边减速器壳体相固联,并用作悬架摆臂,通过橡胶衬套与车架相铰接;安装于摆臂(轮边减速器壳体)内部的二级减速齿轮副将电机动力传递至车轮;1根柔性扭转梁两端分别固定于左、右摆臂侧面,悬架弹簧与减振器均支承于摆臂内侧。模型如图2所示。

2.3 其它系统模型的建立

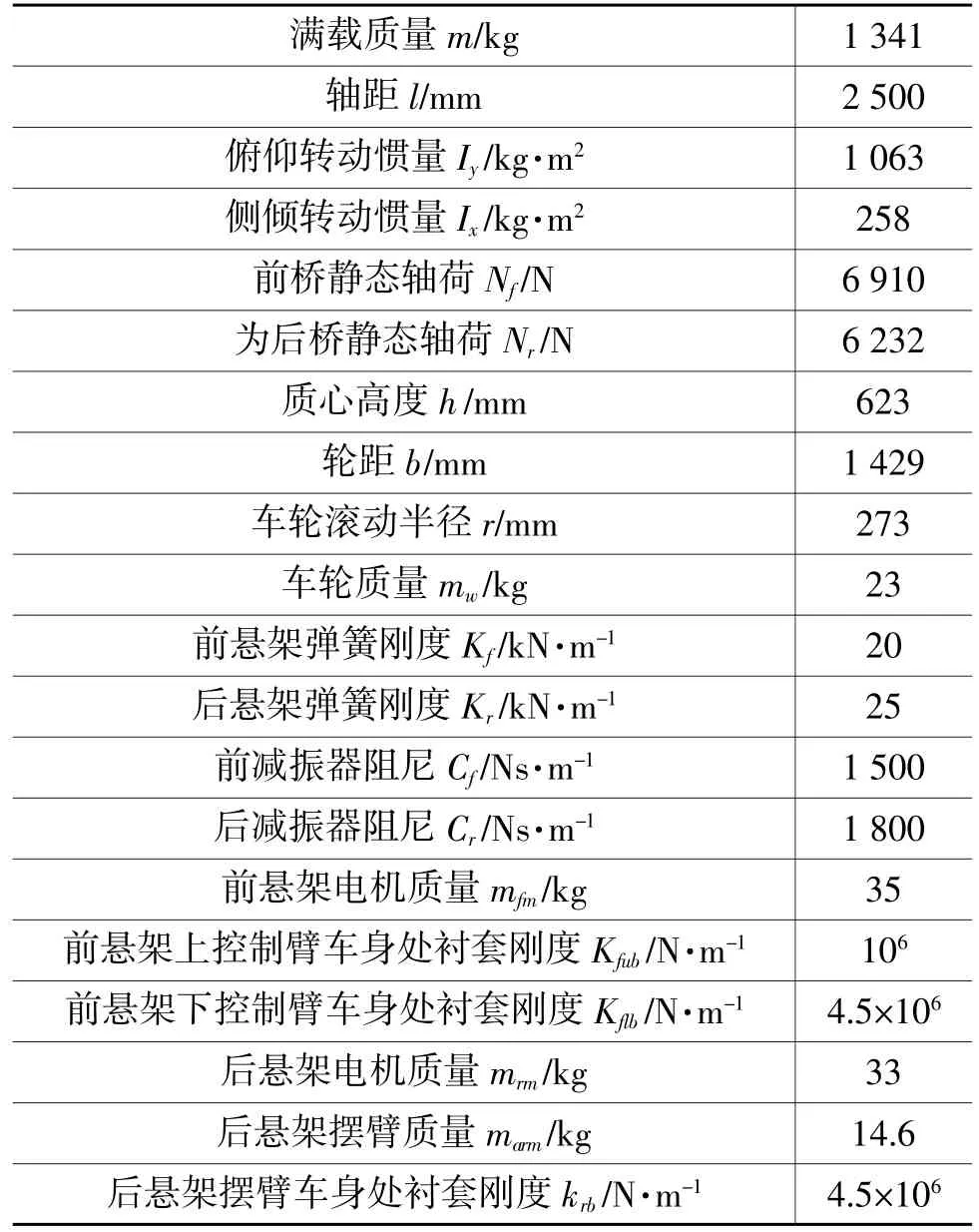

其它系统包括车身系统、转向系统与车轮。车身系统在Adams/car中简化为一个质点即整车的质心,转向系统与车轮采用齿轮齿条转向系统与基于魔术公式的轮胎模型。整车主要参数如表1所列。

表1 整车主要参数

表1中,橡胶衬套刚度均为该衬套在车身垂向方向的刚度,其它方向的刚度对车辆垂向运动影响较小,故忽略。

3 前、后悬架各参数灵敏度分析

考察各悬架参数对优化目标的灵敏度,以排除影响较小的参数,减小工作量。

3.1 生成路面模型

在Adams/car中,利用Road-Profile Generation(路面生成器)建立路面模型[5]。路面生成器是基于Sayer数字模型的路面生成工具。该模型是一种经验模型,综合了许多不同类型道路测量参数并给出了左、右轮辙路面轮廓参数。模型认为路面轮廓的空间功率谱密度Gd与空间频率n存在如下函数关系:

式中,Ge为白噪声空间功率谱密度幅值;Gs为白噪声的速度功率谱密度幅值;Ga为白噪声的加速度功率谱密度幅值。

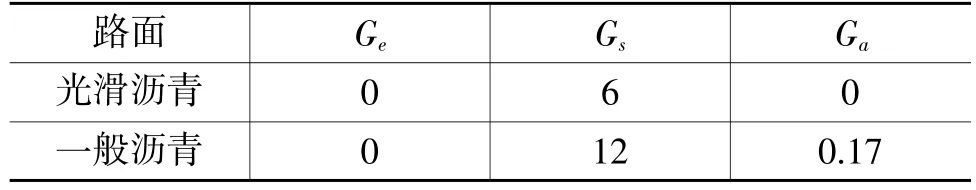

选择光滑沥青路面与一般沥青路面作为输入路面,则Ge、Gs、Ga的值如表2所列。表2中2组参数分别表示了基于Sayer数字模型的光滑沥青路面和一般沥青路面的路面轮廓[5]。

表2 Sayer数字模型下2种路面参数

3.2 确定优化变量与优化目标

选取Kf、Kr、Cf、Cr、Kfub、Kflb、Krb等7个悬架参数作为优化变量。定义车身质心处垂向加速度均方根值为车身平顺性目标函数f1(Y):

式中,abody为车身质心处垂向加速度。

f1(Y)越小,则车身平顺性越好。

忽略转向系统对车辆对称性的影响,仅考察左侧车轮。以左前轮和左后轮动载荷的均方根值分别作为车轮接地性目标函数f2(Y)与f3(Y):

式中,Ff、Fr分别为左前轮和左后轮与路面间的动态载荷。

f2(Y)与f3(Y)越小,则车轮接地性越好。

3.3 优化变量灵敏度分析与筛选

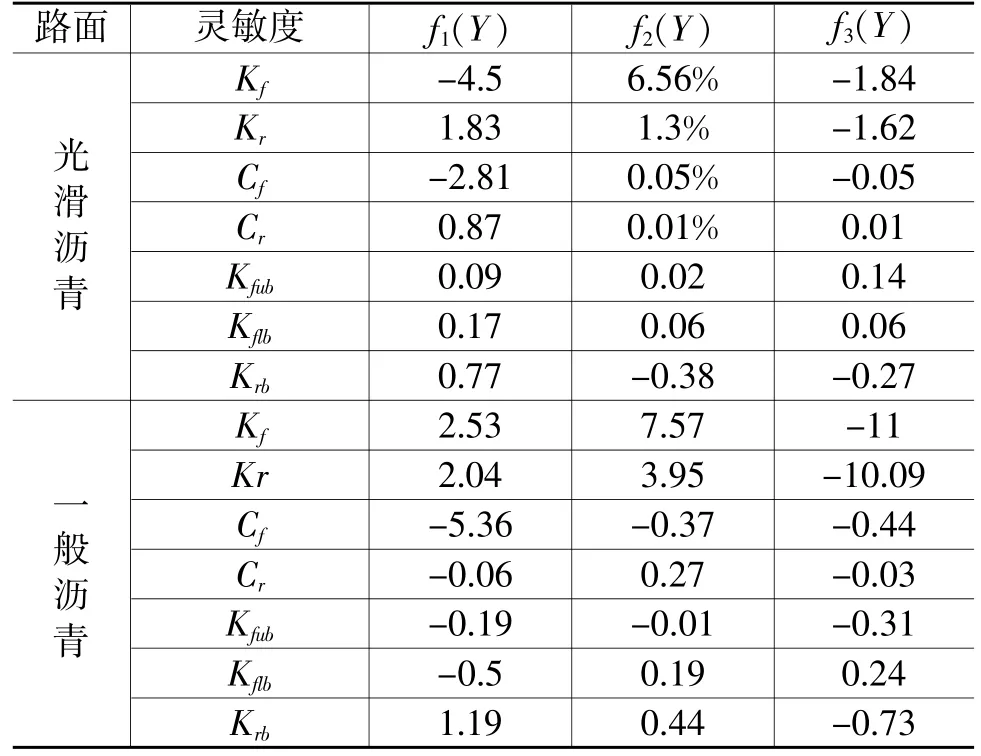

将整车模型安装于Adams/ride模块的四柱试验台上。初步设定各优化变量的变化范围为原始值的0.9~1.1倍,仿真时间为5 s,输出频率为15 Hz,分别选择前述已生成的光滑沥青路面与一般沥青路面作为路面输入,车速为80 km/h。利用Adams/ insight的试验设计功能,对模型在2种路面匀速行驶工况下分别进行128次以试验要素筛选为目的的仿真(图3),结果如表3所列。

表3 悬架参数关于目标函数的灵敏度%

表3中的灵敏度表示仅该参数在既定范围内变化时目标函数相对其原始值的最大改变量。由表3可知,与弹簧相比,由于衬套刚度较大,故其对目标函数的影响较小;因前、后悬架形式及电机摆放位置的不同,前悬架的簧下质量比后悬架大很多[9],因此前悬架参数对目标函数的影响大于后悬架对目标函数的影响;阻尼对车轮动载荷的影响很小。

这里保留在一般沥青路面激励下对至少1个优化目标有5%以上灵敏度的变量作为优化变量,即选取Kf、Kr、Cf作为优化变量。

4 悬架参数优化

4.1 目标函数

综合考虑车身平顺性和车轮接地性两方面因素进行优化设计。

通过对各子目标函数的线性加权求和,构成1个包含多个子目标优化要求的综合指标评价函数f(Y),从而将多目标函数优化问题转化为单目标函数优化问题求解[4]。

设子目标函数f1(Y)、f2(Y)、f3(Y)分别对应的权重为w1、w2、w3,则该模型的综合指标评价函数f(Y)为:

式中,min(fij(Y))为试验中fi(Y)的最小值;fij(Y)为目标函数fi(Y)第j次试验值;Sij为fij(Y)的处理值。

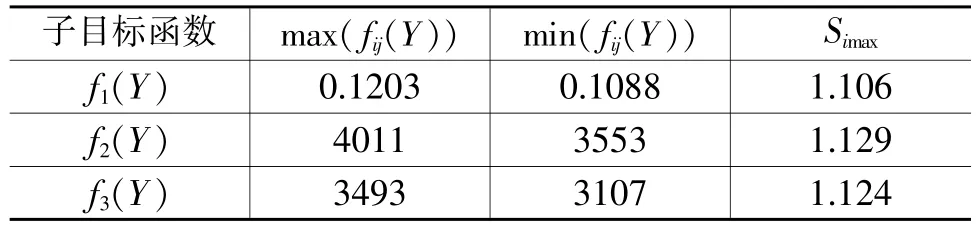

利用式(6)对基于一般沥青路面的灵敏度分析时获得的试验数据进行处理,结果见表4。表4中,max((fij(Y))表示所有试验中fi(Y)的最大值,Simax表示fi(Y)所对应的Sij最大值。

式中,Y=(Kf,Kr,Cf);D为优化变量的定义域。

为在优化过程中给予车身加速度与车轮动载荷平等的优化地位,利用α法确定f1(Y)、f2(Y)、f3(Y)的权重。α法的基本思想是:通过权重的给定,使得不同评价指标在量纲唯一化处理后的数值(下称“处理值”)差相等。

令

表4 各目标函数试验极值与其处理值的极大值

此外,由式(6)可知,每个fi(Y)所对应的Sij最小值Simin均为1。

建立以下方程组求解权重:

为保证优化时给予车辆平顺性与车轮接地性同等地位,并兼顾前、后车轮的接地性能,在式(7)中设定ΔS1乘上权重后的值为ΔS2和ΔS3的2倍,解得w1=0.54,w2=0.22,w3=0.24。

4.2 设计变量与目标函数的约束

对设计变量与目标函数进行约束,以保证其定义域D及优化结果满足一定的设计要求[7]。

悬架静挠度约束。悬架静挠度决定了悬架的偏频,而悬架偏频又对车辆平顺性有较大的影响。根据经验选取前、后悬架静挠度为50mm~110mm,故:

前、后悬架静挠度匹配。在设计前、后悬架静挠度时,还应使二者接近并希望后悬架的静挠度比前悬架的静挠度稍小,以防止车身产生较大的纵向角振动。根据经验悬架静挠度应满足:

前悬架阻尼匹配。合理的阻尼系数可有效提高整车的平顺性,因此对前悬架的相对阻尼系数做如下约束:

目标函数约束。为防止结果出现某一优化目标相比优化前恶化的情况,还需对目标函数进行如下约束:

式中,Yraw与Yop分别表示设计变量的原始值与优化值。

4.3 试验设计

不同于蜂群优化算法等其它优化算法,Adams/ insight通过一系列的正交试验,插值拟合出子目标函数fi(Y),并根据赋予的权重找到综合指标评价函数的极小值解。采用蒙特卡洛分布设计试验并对统一目标函数进行2次拟合,路面轮廓模型为一般沥青路面,试验次数为256次,其它试验条件与灵敏度分析试验相同。

4.4 优化与结果分析

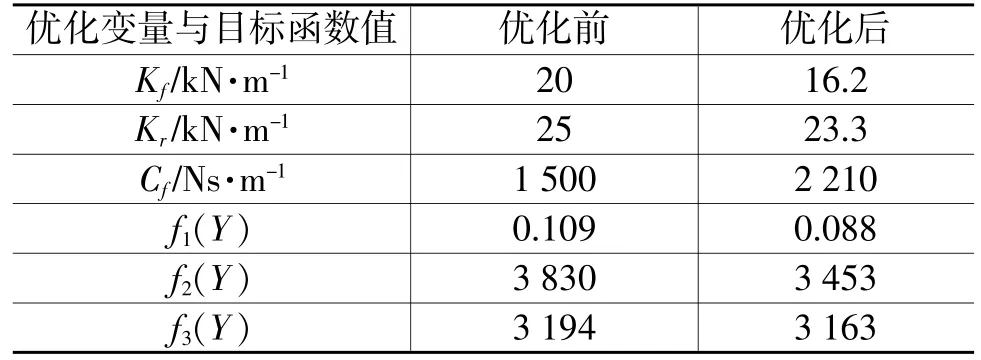

优化前、后的优化变量值与各目标函数值如表5所列。图4为优化前、后目标函数时域响应对比。

表5 优化前、后的变量值与目标函数值

试验结果表明,优化后车身加速度均方根值减小了16%,左、右前轮的动载均方根值减小了11%,后轴的接地性也有一定的改善,这说明优化结果较显著地抑制了电动汽车非簧载质量过大带来的负效应,车身平顺性和车轮接地性均得到了一定的改善。

5 结束语

综合考虑改善分布式四轮驱动电动汽车的车身平顺性和车轮接地性,通过参数灵敏度分析,选取合适的优化变量,并基于α法建立关于车身质心垂向加速度与车轮动载荷的多目标函数对悬架参数进行优化。优化结果表明,电动汽车非簧载质量过大带来的负效应得到拟制,改善了车身的平顺性和车轮的接地性。

1张慧慧.基于电子差速的轮边驱动电动汽车动力驱动系统仿真研究:[学位论文].长安大学,2010.

2《汽车工程手册》编委会.汽车工程手册设计篇.北京:人民交通出版社,2001.

3黄菊花,郭军团,张庭芳,等.纯电动汽车的平顺性仿真与分析,机械设计与制造,2010(11):175~177.

4吕彭民,和丽梅,尤晋闽,等.基于舒适性和轮胎动载的车辆悬架参数优化.中国公路学报,2007,20(1):112~117.

5赵治.ADAMS/Car软件中随机路面建立方法.客车技术与研究,2012(1):11~13.

6于旭,贺璐,周向前,等.基于α法的企业成长性评价模型研究.现代管理科学,2012(5):24~26.

7乔明侠.基于多体动力学的汽车平顺性仿真分析及悬架参数优化:[学位论文].合肥工业大学,2005.

8同济大学.一体化单纵臂减速式后轮轮边电驱动汽车动力系统.中国专利,CN201120176224.X.2011-12-7.

9陈辛波,张擎宇,唐峰,等.单摆臂轮边电驱动系统平顺性及接地性研究.机电一体化,2012(9):22~26.

(责任编辑文楫)

修改稿收到日期为2013年6月14日。

Analysis and Optimization of Ride Comfort and Wheel Ground Adhesion of Electric Vehicle

Zhang Qingyu1,Chen Xinbo1,2

(1.Tongji University;2.Clean Energy Automotive Engineering Center,Tongji University)

With a distributed 4WD electric vehicle as research object,a vehicle model is constructed in Adams/car environment.Sensitivity analysis is made to the front and rear suspension parameters,its effect on ride comfort and wheel ground adhesion is investigated.Multi-objective function to evaluate body ride comfort and wheel ground adhesion is established based on α method and suspension parameters with high sensitivity are optimized.The results indicate that stiffness of the optimized front and rear suspension descends,whereas damping of the front suspension ascends.Compared with the suspension before optimization,the root-mean-square value of body vertical acceleration is reduced by 16%,and that of the front wheels on both sides is reduced by 11%.

Electric Vehicle,Ride comfort,Ground adhesion,Optimization.

电动汽车车身平顺性车轮接地性优化

U463.82

:A

1000-3703(2014)03-0045-04

国家重点基础研究发展计划项目(973计划)(2011CB711202);国家高技术研究发展计划(863计划)(2012AA110701)。