结构参数对轮缘密封封严特性影响的数值研究

孔祥林, 陶加银, 冯增国, 李 军

(1.东方汽轮机有限公司,德阳618000;2.西安交通大学 叶轮机械研究所,西安710049)

燃气轮机转盘和静止部件之间的结构由于起到封严二者之间盘腔的作用而被称为轮缘密封.燃气轮机在运行工况下,主流的高温气体(燃气)会在压差的作用下通过轮缘密封侵入盘腔内部,入侵的高温气体与转盘的摩擦和传热容易导致转盘过热,在高速旋转的情况下极易造成机械失效,引起安全性问题.为了阻止主流燃气的入侵,需要从盘腔引入冷却气流来封严盘腔和冷却轮盘.为了避免冷却气流需求过多导致工质损失而引起燃气轮机效率和经济性降低,需要合理设计轮缘密封结构,力求减少燃气入侵,提高封严性能,改善盘腔的冷却效果[1-2].

研究人员在涡轮轮缘密封的燃气入侵和封严效率方面进行了大量实验测量和数值分析工作.Johnson等[3]阐明了影响涡轮轮缘密封燃气入侵的流动机理.Gentilhomme等[4]对单级透平和简单轴向密封在不同吹扫冷气时的流场进行了实验和数值研究.Teramachi等[5]研究了密封齿结构对封严性能的影响.Wang等[6]针对不同动静叶轴向间距和封严与动静叶的位置时的燃气入侵特性进行了非定常数值研究.结果表明:密封处的速度场与动静间距和密封位置密切相关,动静叶布置越紧密,燃气入侵受静叶与动叶干涉的影响就越大.Sangan[7]针对多种轮缘密封结构进行了大量的实验研究并总结了燃气入侵特性.周扬等[8]分析了轮毂封严气体对高压涡轮气动性能的影响.刘高文等[9]研究了轮缘密封的盘腔内预旋效率的影响因素.李少军等[10-11]采用数值方法研究了密封对涡轮气动性能影响,为密封设计提供了参考.

笔者以文献[7]中轴向轮缘密封结构和主流叶栅流道为研究对象,采用Ansys-CFX软件数值求解RANS方程和SST湍流模型,对其封严效率进行了数值研究,并通过与实验结果对比来验证所采用数值方法的可靠性,进而分析动静间距布置和密封间隙尺寸对轴向轮缘密封封严性能的影响以及燃气入侵对盘腔流场的影响.

1 计算模型和数值方法

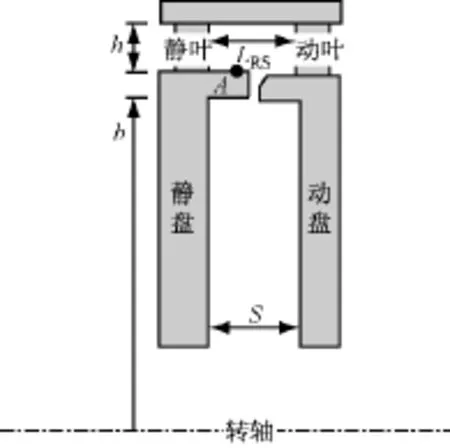

图1 轴向轮缘密封结构模型Fig.1 Axial rim seal geometry model

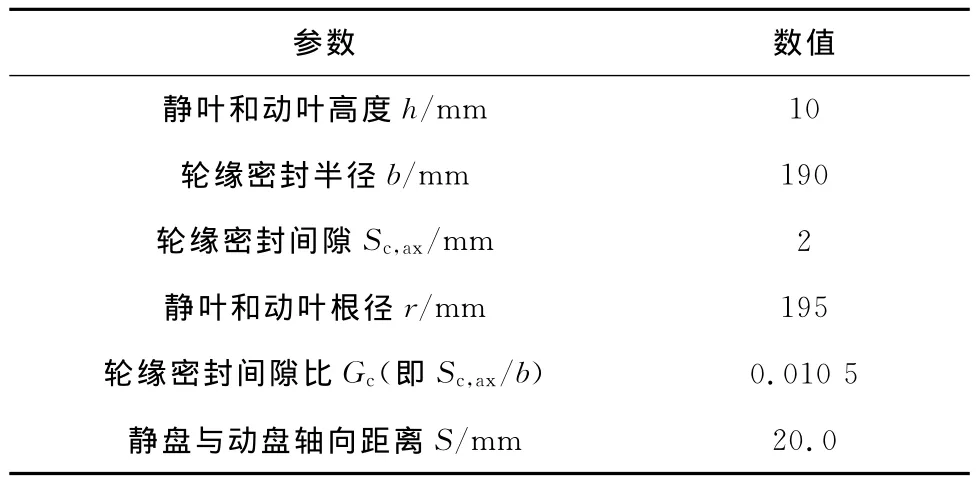

图1是轴向轮缘密封的计算模型.表1给出了轮缘密封结构的几何参数.图2给出了轴向轮缘密封结构的计算网格.叶片通道和盘腔采用多块结构化网格,保证大部分区域的y+<1,满足SST湍流模型的要求.对盘腔与主流通道的交界面采用完全匹配连接.采用Ansys-CFX软件数值求解RANS方程.静叶和盘腔设为静止域,动叶为旋转域,工质采用理想空气,主流进口和冷气进口给定质量流量,出口给定平均静压.表2给出了计算工况和边界条件.计算过程中,当连续方程、动量方程、能量方程和湍流方程的均方根残差小于10-6时,认为计算收敛.

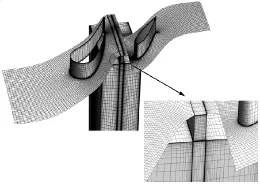

表1 轮缘密封结构几何参数Tab.1 Geometry parameters of the rim seal

图2 轴向轮缘密封结构网格示意图Fig.2 Grid of the axial rim seal

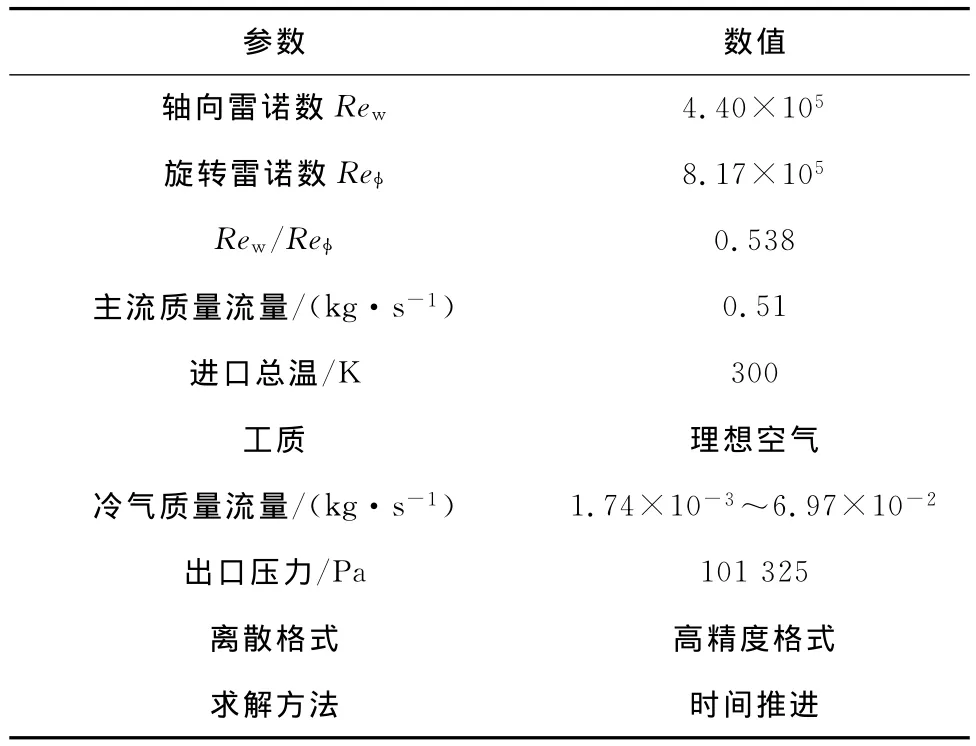

表2 计算工况和边界条件Tab.2 Calculation cases and boundary conditions

表2中轴向雷诺数定义式为

旋转雷诺数定义式为

无量纲冷气质量流量为

式中:ρ为密度;W 为主流轴向速度;Ω为转速;μ为动力黏度;qm,o为冷气质量流量;w表示轴向;φ表示周向.

实验中采用浓度法确定轮缘密封的封严效率

式中:ρs、ρa和ρo分别为测量参考点、主流进口以及封严冷气进口的示踪气体质量浓度,在数值计算中采用附加变量法的湍流输运方程方法来模拟示踪气体的质量浓度测量.

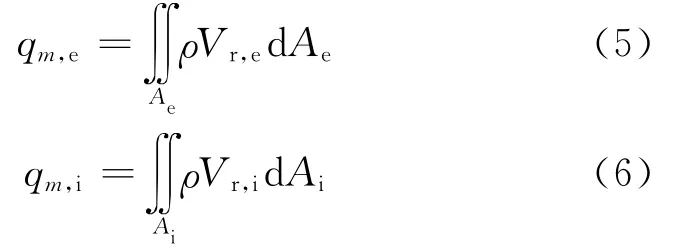

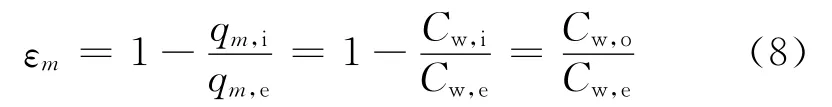

笔者采用质量封严效率来分析轮缘密封特性.根据 “孔板模型”[7],在轮缘密封间隙处的出流和入流质量流量可以利用速度积分方程求得:

根据质量守恒得

式中:qm,e、qm,i分别为密封间隙处出流和入流的质量流量;qm,o为封严冷气质量流量.

Cw,i、Cw,e分别为无量纲入流和出流质量流量系数,从而可以定义质量封严效率εm为

当轮缘密封间隙出流质量流量和封严冷气质量流量相等时,可以认为qm,i=0,燃气没有入侵盘腔系统,即封严效率为1.当系统没有通入封严冷气时,通过密封间隙的入流气和出流气相等,此时封严效率为0.在数值计算中可以采用εm=0.99时的封严冷气质量流量作为最小封严冷气质量流量.

2 数值方法可靠性验证

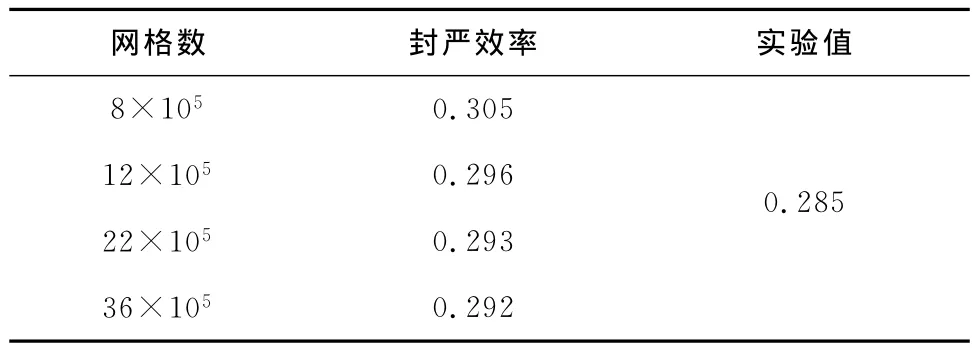

为了验证网格无关性,针对轴向密封在Cw,o=1 000、旋转雷诺数Reφ=5.32×105时,采用8×105、12×105、22×105和36×1054套网格数目计算轴向密封的封严效率,结果见表3.从表3可以看出,当网格数目达到12×105时计算结果可以满足网格无关性要求.因此,本文轮缘密封所采用的网格数目取12×105~14×105.

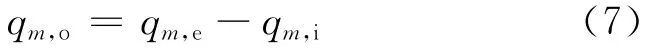

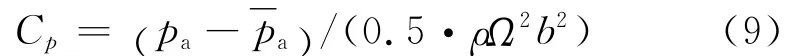

为了表征外环诱导入侵的诱因-周向压力分布,定义无量纲压力系数

式中:pa为当地静压为周向压力平均值.

表3 封严效率与网格节点数Tab.3 Sealing efficiency vs.number of grid nodes

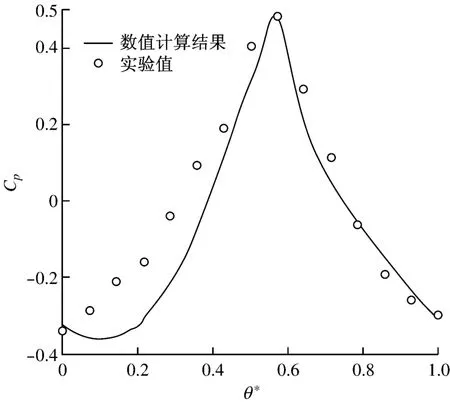

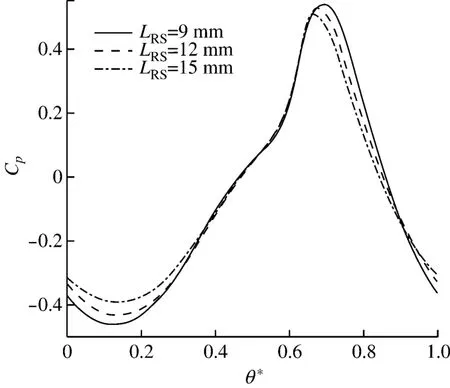

图3为静叶尾缘下游2.5mm端壁处(A点)无量纲压力系数Cp随周向角度变化关系的实验值[7]与数据计算结果的对比.其中,横坐标为无量纲周向角度θ*=(θ-θ0)/(θ1-θ0).由于静叶的存在,主流流道的压力不再均匀,呈现周期性近似正弦分布规律.由图3可知,数值计算结果与实验值吻合良好,证明数值方法可以比较准确地模拟主流的流动特性.

图3 静叶尾缘下游端壁处无量纲压力系数沿周向的分布Fig.3 Distribution of non-dimensional pressure coefficient along circumferential direction downstream vane trailing edge

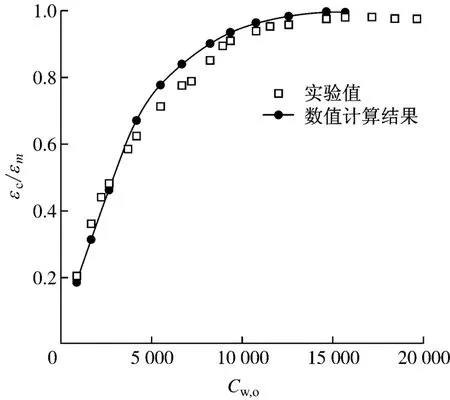

图4给出了数值求解所得封严无量纲效率与实验值的对比.由图4可知,随着封严冷气质量流量的增加,主流入侵减少,封严无量纲效率升高,数值计算结果和实验值吻合良好,验证了所用数值方法的可靠性.

图4 封严无量纲效率数值计算结果与实验值的对比Fig.4 Comparison of sealing non-dimensional efficiency between numerical results and experimental data

3 结果分析与讨论

3.1 动静间距的影响

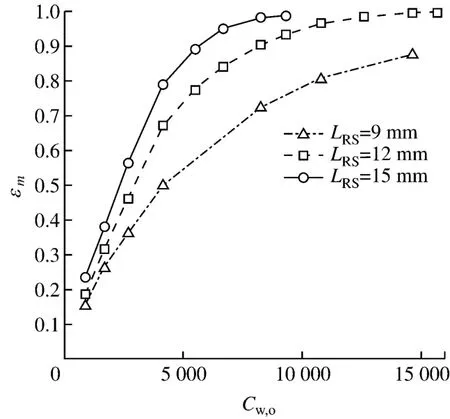

图5给出了3种动静间距下的封严效率随冷气质量流量的变化情况,文中固定盘腔与静叶的距离,改变的是盘腔与动叶的距离,LRS=12mm为原始结构,在原始结构的基础上分别增大和减小25%.随着动静间距的增大,在相同的冷气质量流量下,封严效率升高,主流入侵减少,而相应的完全封严所需要的最小无量纲封严冷气质量流量也急剧减小,但从轮缘密封性能来看,适当增大动静间距可以明显减少对封严冷气的需求.

图5 动静间距变化对封严性能的影响Fig.5 Effects of rotor-stator space on the sealing efficiency

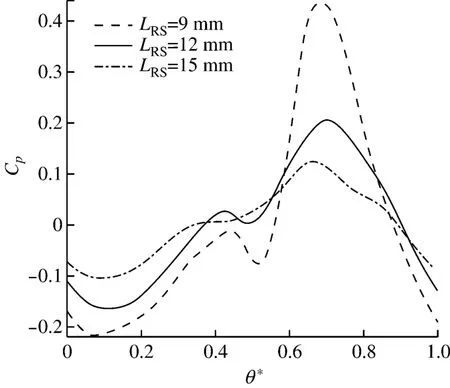

图6对比3种不同动静间距密封结构在Cw,o=855时,即低冷气质量流量下静叶尾缘下游端壁处的无量纲压力系数沿周向的分布.由图6可知,随着动静间距的增大,静叶出口的气流进一步膨胀和混合,周向的压差降低,压力峰值也略微向压力面偏移,这有利于减弱主流入侵盘腔.图7为Cw,o=4 150时密封间隙中部10%叶高处的无量纲压力系数沿周向分布的对比.由图7可以看出,动静间距的变化对密封间隙顶部压力场的影响要显著得多,动叶偏离盘腔会急剧降低轮缘密封顶部的压力,而盘腔外部主流和盘腔的压差正是驱使主流入侵的动力,动静间距增大导致压差动力显著减小,相应的主流入侵也会减少,这表明动叶前缘压力场对主流入侵的显著影响.

图6 静叶下游端壁处周向无量纲压力系数的分布Fig.6 Distribution of non-dimensional pressure coefficient along circumferential direction downstream vane trailing edge

图7 密封间隙顶部10%叶高处周向无量纲压力系数的分布Fig.7 Distribution of non-dimensional pressure coefficient along circumferential direction on top of seal gap at 10%span

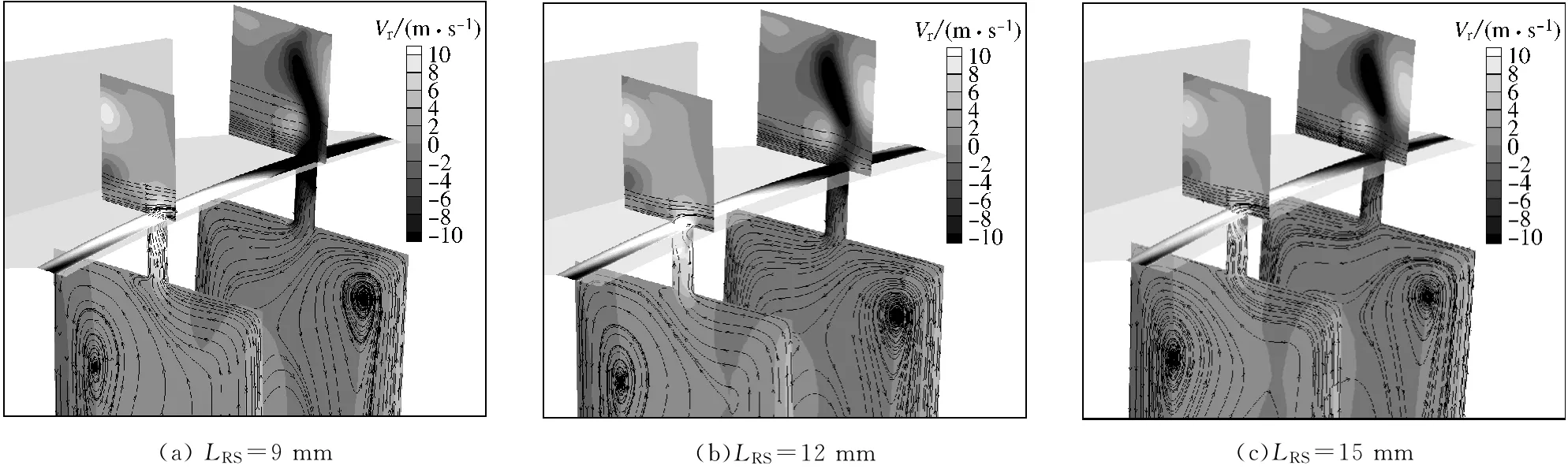

图8 3种动静间距下盘腔与主流交接面处径向速度的分布Fig.8 Radial velocity distribution at interface for three rotor-stator spaces

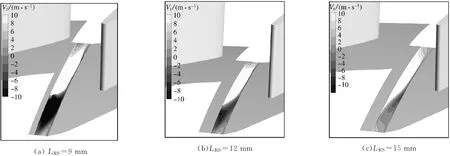

为了更好地分析动静间距变化对主流入侵的影响,图8对比了3种动静间距在Cw,o=8 240时盘腔与主流交接面处的径向速度分布,上部浅色区域为出流区,下部深色区域为入侵区.可以看到相对原始结构(LRS=12mm),动静间距增大25%后基本上没有主流入侵,但是动静间距减小25%后主流入侵强度和区域明显增加.

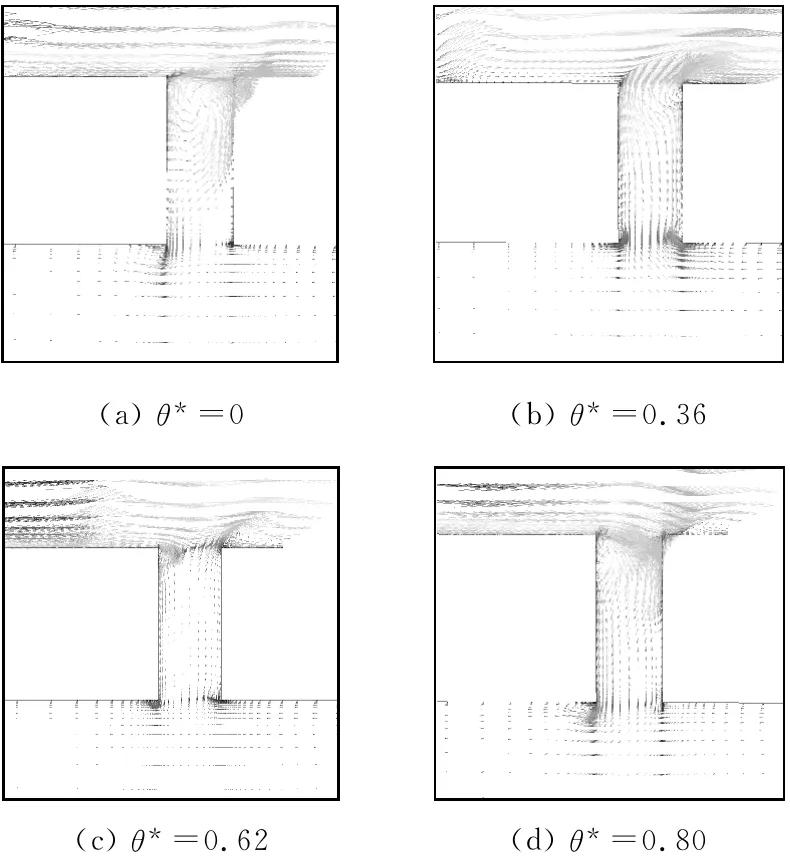

图9给出了原始结构在Cw,o=855时不同周向位置的流场结构.θ*=0时冷气既靠近动盘入侵又靠近静盘出流,在密封间隙由于流动的交错形成间隙涡;θ*=0.36为出流区,从动盘抽吸上来的冷气穿过密封间隙进入主流;θ*=0.62仍然是出流和入侵交界处,但是在靠近静盘附近为主流入侵盘腔,靠近动盘附近则为冷气出流,没有形成间隙涡;θ*=0.80为入侵区,主流由于有轴向速度冲击到动盘,穿过密封间隙侵入盘腔,然后汇入静盘边界层进一步入侵到盘腔深处.

图10对比了3种动静间距下盘腔出流区和入侵区的流场结构,云图是径向速度分布.在Cw,o=855时动静间距变化对封严效率的影响较小,与图5中低冷气质量流量范围的规律一致.盘腔与主流交接面上主流入侵区的范围随着动静间距的增大略有减小,但是盘腔中的流动结构变化不大.在出流区,动盘输运的冷气穿过密封间隙射流进入主流并与主流来流汇合进入下游;在入侵区,靠近端壁附近的主流来流穿过密封间隙进入盘腔后顺着静盘内流.

图9 原始结构盘腔不同周向位置的流场结构Fig.9 Flow field at different circumferential locations for original rim seal

图10 3种动静间距下盘腔流场结构Fig.10 Flow field in rim cavity for three rotor-stator spaces

3.2 密封间隙的影响

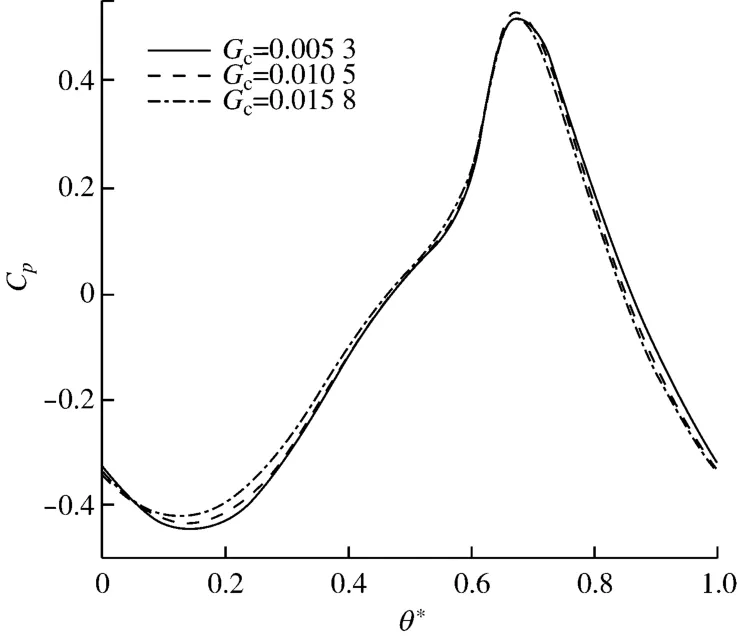

图11对比了3种密封间隙下封严效率随冷气质量流量的变化情况.其中,原始的密封间隙为Sc,ax=2mm,间隙比为Gc=0.010 5,二者分别减小和增大50%,转速均为n=3 000r/min,比较相应的封严效率.图12给出了不同密封间隙下主流周向无量纲压力系数分布的比较.密封间隙的变化对主流压力分布的影响很小,但是随着密封间隙减小,在相同的冷气质量流量下主流入侵减少,封严效率升高.

图11 密封间隙变化对封严性能的影响Fig.11 Effects of seal gap on the sealing efficiency

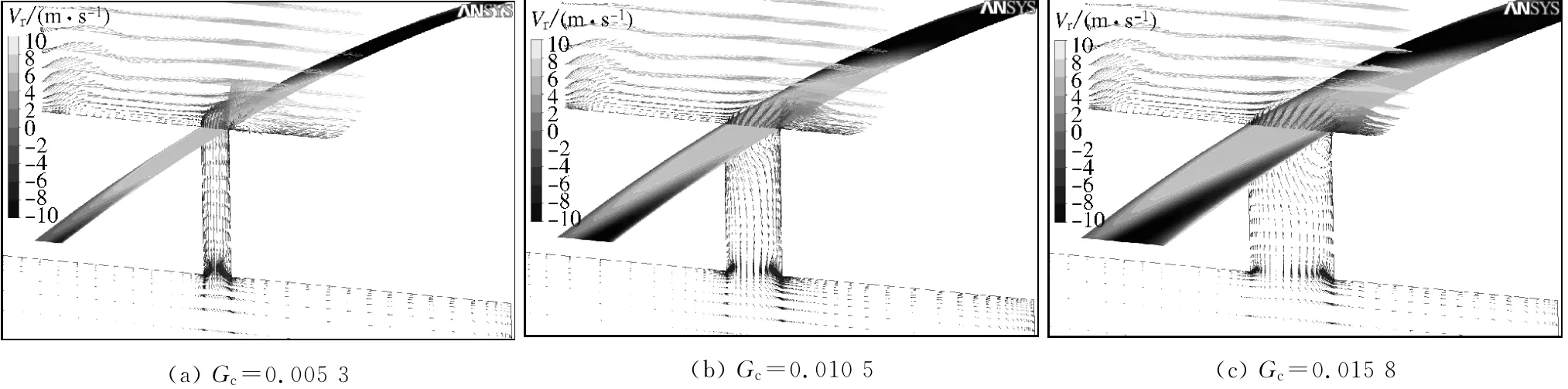

图13对比了3种密封间隙下在Cw,o=855时周向入侵截面的流动结构.由于主流结构没有太大变化,盘腔与主流交接面上的径向速度分布类似,密封间隙越大,冲击动盘的入侵主流流速越小,但是入侵面积的增加导致相应的主流入侵增加.图14对比了3种密封间隙下在Cw,o=855时周向出流截面的流动结构,分布区域依然类似,只是范围因密封间隙增大而增大.

图12 不同密封间隙时主流周向压力系数的分布Fig.12 Circumferential distribution of pressure coefficient for different seal gaps

4 结 论

图13 3种密封间隙下的入侵流场Fig.13 Ingress structure for three seal gaps

图14 3种密封间隙下的出流流场Fig.14 Egress structure for three seal gaps

利用Ansys-CFX软件研究了一级模型透平的轴向轮缘密封外部诱导燃气入侵特性.数值求解所得封严效率与实验值吻合良好,验证了数值方法的可靠性.分析了动静间距和密封间隙对轮缘密封燃气入侵和封严性能的影响.主流周向压力的不对称分布会导致周向不同位置分别呈现出流区和入侵区,在出流区和入侵区的过渡区域密封间隙容易形成间隙涡.随着动静间距的增大,轮缘密封外部的主流周向压差会减小,入侵盘腔的主流减少,封严效率升高,完全封严需要的冷气质量流量也会显著降低.密封间隙大小的变化对主流的影响很小,但是随着密封间隙减小,主流入侵减少,封严效率也会升高.

[1]曹玉璋.航空发动机传热学[M].北京:北京航空航天大学出版社,2005:226-265.

[2]OWEN J M.Modelling internal air system in gas turbine engines[J].Journal of Aerospace Power,2007,22(4):505-520.

[3]JOHNSON B V,MACK G J,PAOLILLO R E.Turbine rim seal gas path flow ingestion mechanisms[C]//30th AIAA/ASME/SAE/ASEE Joint Propulsion Conference.USA:AIAA,1994.

[4]GENTILHOMME O,HILLS N J,TURNER A B,et al.Measurement and analysis of ingestion through a turbine rim seal[J].Journal of Turbomachinery,2002,125(3):505-512.

[5]TERAMACHI K,MANABE T,YANAGIDANI N,et al.Effect of geometry and fin overlap on sealing performance of rim seals[C]//38th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.USA:AIAA,2002.

[6]WANG C Z,JOHNSON B V,JONG F D,et al.Comparison of flow characteristics in axial-gap seals for close-and wide-spaced turbine stages[C]//ASME Turbo Expo 2007:Power for Land,Sea and Air.USA:ASME,2007.

[7]SANGAN C M.Measurement of ingress through gas turbine rim seals[D].UK:University of Bath,2011.

[8]周扬,牛为民,邹正平,等.轮毂封严气体对高压涡轮二次流动的影响[J].推进技术,2006,27(6):515-520.ZHOU Yang,NIU Weimin,ZOU Zhengping,et al.Effects of coolent injection from rim seals on secondary flow in a high pressure turbine[J].Journal of Propulsion Technology,2006,27(6):515-520.

[9]刘高文,李碧云,蒋兆午,等.预旋角度对预旋孔流动特性的影响[J].推进技术,2012,33(5):740-746.LIU Gaowen,LI Biyun,JIANG Zhaowu,et al.Effects of pre-swirl angle on flow characteristics of pre-swirl nozzle[J].Journal of Propulsion Technology,2012,33(5):740-746.

[10]李少军,李军,龚存忠,等.考虑叶顶泄漏的透平级非定常气动性能研究[J].动力工程学报,2011,31(11):823-829.LI Shaojun,LI Jun,GONG Cunzhong,et al.Study on unsteady aerodynamic performance of turbine stage considering tip leakage flow[J].Journal of Chinese Society of Power Engineering,2011,31(11):823-829.

[11]江路毅,刘网扣,张兆鹤,等.高低齿汽封与蜂窝汽封及孔式阻尼汽封密封性能的比较[J].动力工程学报,2012,32(7):508-512.JIANG Luyi,LIU Wangkou,ZHANG Zhaohe,et al.Comparison of seal performance among stepped labyrinth,honeycomb and hole-pattern damper seal[J].Journal of Chinese Society of Power Engineering,2012,32(7):508-512.