卧式循环流化床锅炉压降和颗粒体积分数分布

向 杰, 李清海, 张衍国, 蒙爱红

(清华大学 热能工程系,热科学与动力工程教育部重点实验室,北京100084)

工业锅炉是重要的热能动力设备,也是高能耗、高污染的设备.在中国,工业锅炉单机容量小、数量多且平均运行效率较低[1].循环流化床由于传热、传质速率高等优点在众多领域中得以应用[2-4],其中循环流化床锅炉以其燃料适应性广、燃烧效率高和污染物控制成本低等优势在燃煤电厂[3-4]、燃生物质和垃圾等[5]劣质燃料电厂得到广泛应用.为了改造现有工业锅炉,将传统的循环流化床技术直接用于工业锅炉会因锅炉高度较高而使锅炉制造和安装成本大幅增加.因此,为了将循环流化床技术的优势应用于小型工业锅炉,张衍国等[6]开发了卧式循环流化床燃烧技术,降低了锅炉高度,并将之应用于实际工业过程,可用于供热和发电等,对某7MW卧式循环流化床锅炉的测试结果显示,锅炉热效率高达82.8%,远高于一般的层燃炉[7].卧式循环流化床技术在燃用劣质燃料供热及燃用生物质、废料、废渣和煤矸石等小型发电领域(如3MW、6MW和12.5 MW等)有着广阔的应用前景.

针对卧式循环流化床的研究工作也相继展开.李清海等[8]介绍了卧式循环流化床的基本原理及其设计和运行经验,采用数值模拟方法研究了7MW卧式循环流化床炉内的流动与燃烧特性[9].吴荣和Long等根据Glicksman模化准则对实际运行锅炉进行模化,建立冷态试验台,研究了以铁粉为物料的卧式循环流化床内的压降和颗粒体积分数的分布特性[10-12].

与传统的循环流化床锅炉不同,卧式循环流化床锅炉的炉膛分3段水平布置,依次为主燃室、副燃室和燃尽室,大大降低了炉膛高度,但也使炉内气固流动呈上升、下降、再上升的复杂流动,不同于传统的上行床和下行床.传统循环流化床内的颗粒体积分数在轴向上一般呈上稀下浓的指数分布,当颗粒循环速率大于气体饱和夹带速率时,颗粒体积分数呈 S形分布[13].

研究发现[11-12],卧式循环流化床主燃室的轴向颗粒体积分数与传统循环流化床类似,呈上稀下浓的指数分布;而副燃室的颗粒体积分数受主燃室出口结构的影响,呈左稀右浓的偏向分布;由于副燃室到燃尽室的U形折转处有较强的惯性分离作用,燃尽室的颗粒体积分数很低,使进入旋风分离器的颗粒较少,因此对分离器的分离效率要求并不高.为使锅炉结构简单紧凑,提出了去掉外置旋风分离器而在燃尽室尾部内置水平漩涡分离器的概念炉型[14].为探究带漩涡分离器的卧式循环流化床内的气固流动特性,笔者以玻璃珠为物料,在冷态试验台上研究了颗粒粒径dp和表观气速ug对床内压降和颗粒体积分数分布的影响.

1 试验装置与方法

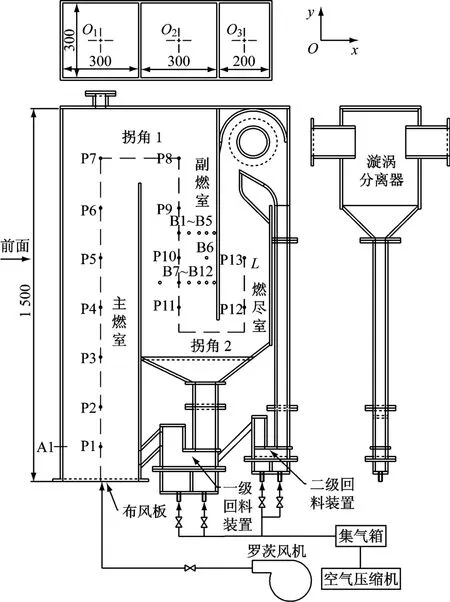

试验台如图1所示,主要由布风板、主燃室、副燃室、燃尽室、漩涡分离器、二级回料装置和一级回料装置等组成.主燃室的物料在流化风的作用下呈流化状态,部分物料被气体携带进入副燃室,其中的绝大部分物料在副燃室底部由于惯性作用被分离下来,进入一级回料阀.剩余的物料随气流进入燃尽室,然后进入漩涡分离器进行气固分离.被分离下来的颗粒进入二级回料阀,其余颗粒从分离器出口排出后被收集.2个回料阀均为U形阀,一级回料阀的物料直接返回到主燃室底部,二级回料阀的物料经一级回料阀再返回到主燃室底部.主燃室的流化风是由罗茨风机提供的常温空气,流量由蝶阀控制.两级回料阀的回料风均由空气压缩机提供,流量通过球阀进行调节.流化风量和回料风量均采用玻璃转子流量计进行测量.

图1 试验台示意图(单位:mm)Fig.1 Schematic diagram of the experimental setup(unit:mm)

图1中的测孔分为测压孔和体积分数测孔.测压孔分布在试验台左侧面,沿流动方向,编号依次为P1~P13.体积分数测孔分布在前面中心轴线上(A1)和右侧面(从左到右,从上到下,编号依次为B1~B12).沿程压降采用2个量程不同的压差传感器进行测量,分别为Honeywell的DC001NDC4(量程为-125~125Pa,精度为±0.25%)和Freescale的 MPXV5004DP(量程为0~3.92kPa,精度为±2.5%).炉膛沿程压降以布风板上表面为零点,沿程距离L如图1中虚线所示.O1、O2和O3分别为相应炉膛的坐标原点.主燃室轴向颗粒体积分数根据压差法计算,即忽略加速压降和摩擦压降[15],压降与截面平均颗粒体积分数存在近似关系Δp=φρpgΔz,其中Δp为2个相距Δz的测压孔的压差,φ为截面平均颗粒体积分数.主燃室的横向颗粒体积分数和副燃室的颗粒体积分数均采用由中国科学院过程工程研究所制造的PC6B型颗粒体积分数光纤测量仪测量.试验中,近似认为光纤测量仪的电压信号与颗粒体积分数呈线性关系,采用空床和颗粒松散堆积2个状态下的电压值进行标定.

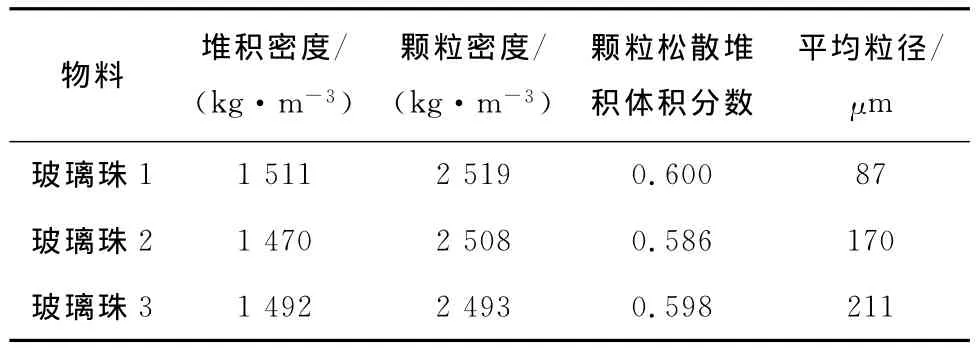

试验物料为3种粒径的玻璃珠,其物料属性见表1,粒径分布见图2.每个工况的起始静态床层厚度均为15cm.

表1 试验物料属性Tab.1 Properties of the test material

图2 颗粒粒径分布Fig.2 Particle size distribution

2 结果与分析

2.1 压降分布

2.1.1 床内总压降分布

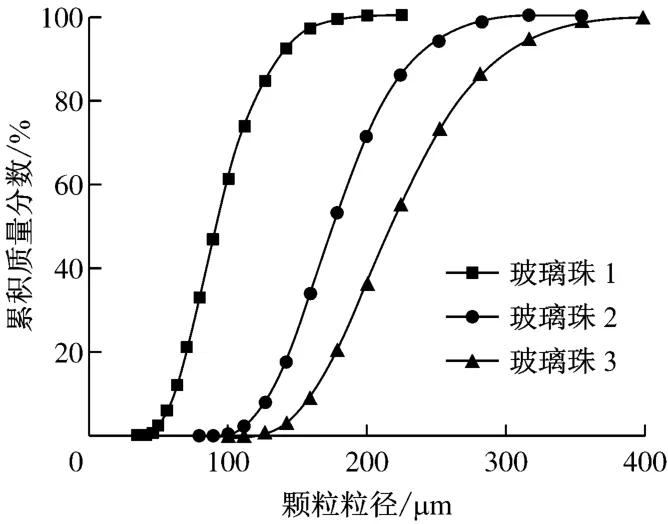

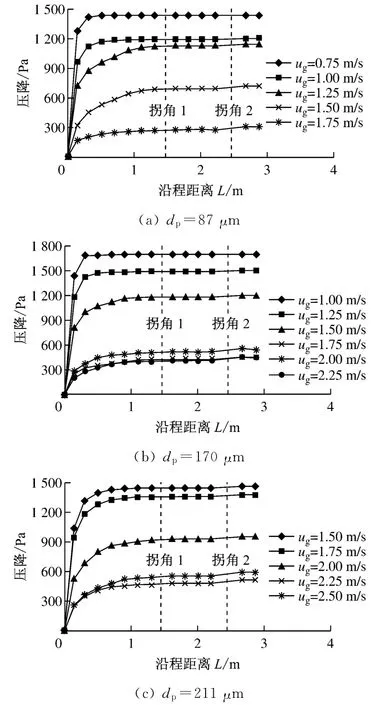

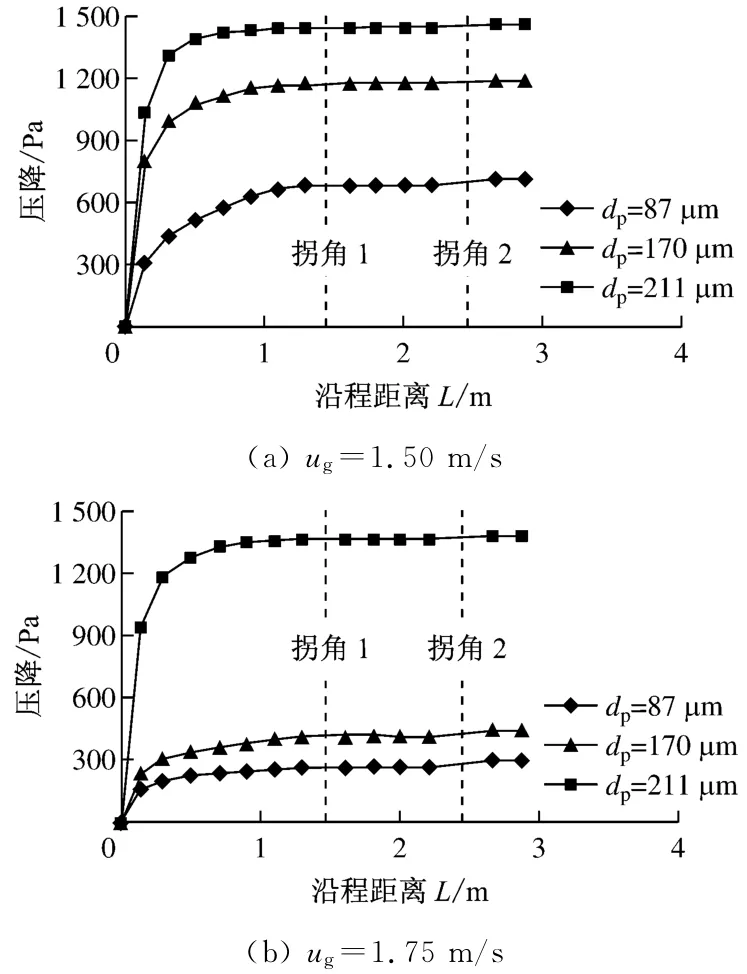

图3为不同表观气速下床内沿程压降分布,其中虚线依次表示2个拐角的位置.由图3可知,床内压力损失主要发生在主燃室、拐角1和拐角2,其中主燃室压降占总压降的绝大部分,多数情况下所占比例超过90%,且随ug的增大而减小.在主燃室中,密相区的压降包括重力压降、加速压降和摩擦压降;稀相区的压降主要为重力压降,加速压降和摩擦压降可忽略不计.主燃室压降随炉膛高度的增加而增大,呈指数分布,而副燃室和燃尽室的压降很小.主燃室压降的变化对炉膛总压降的变化起着决定性作用,在设计锅炉时应着重考虑,特别是一次风机的选型以及床存量的确定等.

图3 不同表观气速下的沿程压降分布Fig.3 Pressure drop along the path way under various superficial gas velocities

在图3(a)中,炉膛总压降随ug的增大而减小,虽然2个拐角处的压降均随ug的增大而增大,但主燃室压降随ug增大而减小的幅度要大得多,因此总体上压降呈逐渐减小趋势.

与图3(a)不同的是,随ug的增大,图3(b)和图3(c)中的总压降均先减小,而在ug较大时变化趋势不明显,图3(b)是先增后减,图3(c)则有所增大,且变化幅度都较小.原因是在ug较小时,主燃室密相区有较多物料,密相区压降占主燃室压降的很大部分,随着ug增大,被带出密相区进入副燃室的物料量增加,导致主燃室床存量减少,密相区压降减小,从而使炉膛总压降逐渐减小.在ug较大时,主燃室密相区与稀相区的分界面已经消失,主燃室颗粒的体积分数沿轴向分布较为均匀,此时影响主燃室压降分布的主要因素是一级回料阀的颗粒循环速率,颗粒循环速率越大,则压降越大.在ug较小时,颗粒循环速率为对应ug下的气体饱和夹带速率,而在ug较大时,颗粒循环速率由回料阀结构和回料风量决定.

图4为颗粒粒径对沿程压降分布的影响.由图4可知,床层总压降随颗粒粒径的增加而增大.因为在ug一定时,颗粒粒径越大越不容易流化,留在主燃室密相区的物料量越多,因此压降越大.从图4(b)还可以看出,当ug=1.75m/s时,玻璃珠1和玻璃珠2的总压降很接近,由此可以预测,当ug进一步增大时,3种玻璃珠的总压降也将很接近,因为ug较大时,压降主要由颗粒循环速率决定,而颗粒粒径的影响减弱.

图4 颗粒粒径对沿程压降分布的影响Fig.4 Effects of particle size on pressure drop along the path way

2.1.2 表观气速对主燃室压降的影响

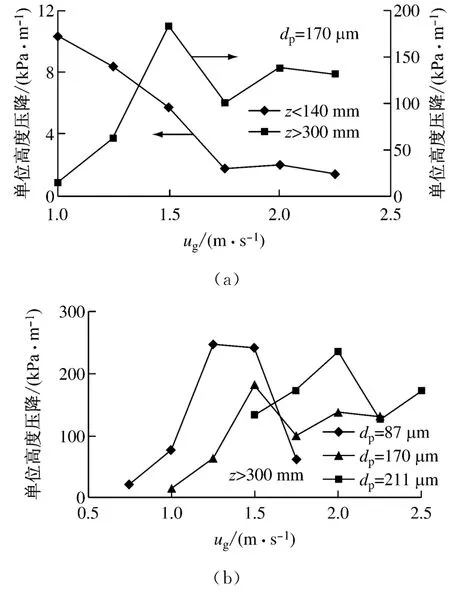

由图3可知,主燃室z<140mm(其中z表示高度)区域的压降占主燃室总压降的一半以上,该区域压降随ug增大而减小,但在ug较大时减小趋势不明显.主燃室z>300mm区域的压降曲线在各种ug下都比较平缓.由此可推测主燃室密相区和稀相区的分界面在140mm<z<300mm之间,且与ug有关.

图5为主燃室单位高度压降随ug的变化曲线.由图5(a)可知,z<140mm区域的单位高度压降随ug的增大先减小后趋于稳定,而z>300mm区域的单位高度压降随ug的增大出现2个峰值,在ug=1.50m/s时达到最大.文献[16]表明,流化床从湍动流态化转向快速流态化的过程中,在颗粒循环速率不变时,炉膛上部单位高度压降随ug的增大先增大后减小,极值点对应的气速即为转变气速.虽然本次试验的颗粒循环速率是变化的,但仍然可以据此近似判断转变气速.由图5(b)可知,3种玻璃珠从细到粗对应的大致转变气速分别为1.25m/s、1.50 m/s和2.00m/s,而且转变气速随颗粒粒径的增加而增大.为获得循环流态化状态,ug应大于转变气速.

图5 不同表观气速下主燃室单位高度压降Fig.5 Pressure drop per unit height under various superficial gas velocities in the primary chamber

2.1.3 副燃室和燃尽室的压降特性

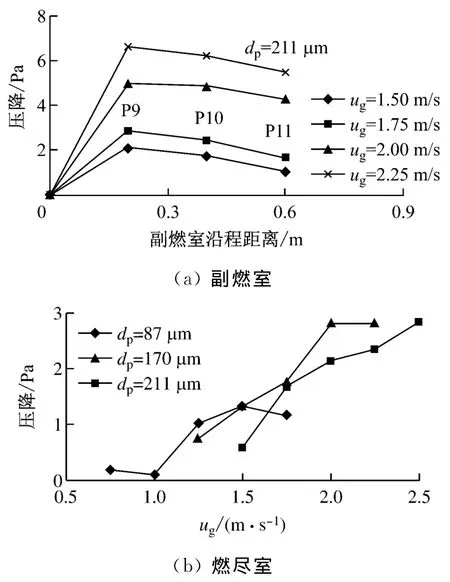

图6(a)为以副燃室入口处的测压孔(P8)为基准,其他测压孔(P9、P10、P11)相对于P8的压降分布,其中副燃室沿程距离是指其他测压孔与P8之间的距离.燃尽室只布置了2个测压孔(P12和P13),P13相对于P12的压降随ug的变化见图6(b).

由图6(a)可知,整个副燃室的压降很小,不超过10Pa;当ug一定时,沿流动方向,副燃室压力先降低(P8到P9)后升高(P9到P11);随ug增大,副燃室压降逐渐增大,但压降增大主要是P8到P9压降的增大,而P9到P11的压降变化较小.副燃室入口处压力降低主要是因为拐角1处流动方向180°改变导致的局部压力损失和下行床中气体加速颗粒导致的压头损失,而之后压力升高是因为当颗粒速度超过气体速度后,颗粒势能除了用于克服摩擦阻力外,其余转化为气体静压头使其压力升高,这与Zhang等[17]的结果一致.

图6 副燃室和燃尽室中的压降变化Fig.6 Pressure drop change in the secondary and burnout chamber

由图6(b)可知,P13的压力始终高于P12的压力,而且压降随ug的增大有增大的趋势,但压降的绝对值小于3Pa.从直观上看,燃尽室是上行床,沿流动方向压力应该逐渐降低,但图中压力反而升高.原因是受燃尽室入口结构的影响,在P12附近产生低压回流区,使其压力低于P13处的压力.在回流区内的壁面附近,气流向下流动,与主流速度方向相反,增强了气固返混,有利于传热.

2.1.4 拐角处的压降特性

拐角1处的压降是指P6到P9的压降,拐角2处的压降是指P11到P12的压降.ug和颗粒体积分数对拐角处压降的影响见图7.由图7(a)可知,随ug增大,拐角1和拐角2处的压降均增大,但是并没有明显的压降随ug呈二次方关系变化的趋势,不同于Long等[13]的结果,原因是随ug变化的颗粒体积分数对拐角处的压降也有影响.拐角2处的压降比拐角1处的压降大得多,原因有3点:(1)拐角2处的流通面积小,气体速度大;(2)拐角1处的颗粒速度小于气体速度,而在拐角2处的颗粒经加速后其速度可能超过气体速度;(3)拐角2处流向的改变比拐角1处剧烈.

在ug一定时,颗粒粒径的不同导致拐角处颗粒体积分数不同,因此颗粒粒径对拐角处压降的影响可看做是颗粒体积分数对拐角处压降的影响.由图7(b)可知,拐角处压降随颗粒体积分数升高近似呈线性增大,此处的颗粒体积分数是指主燃室出口的平均颗粒体积分数(根据P6和P7的压差计算).

图7 表观气速和颗粒体积分数对拐角处压降的影响Fig.7 Effects of superficial gas velocity and particle concentration on pressure drop at corners

2.2 颗粒体积分数分布

2.2.1 主燃室轴向颗粒体积分数分布

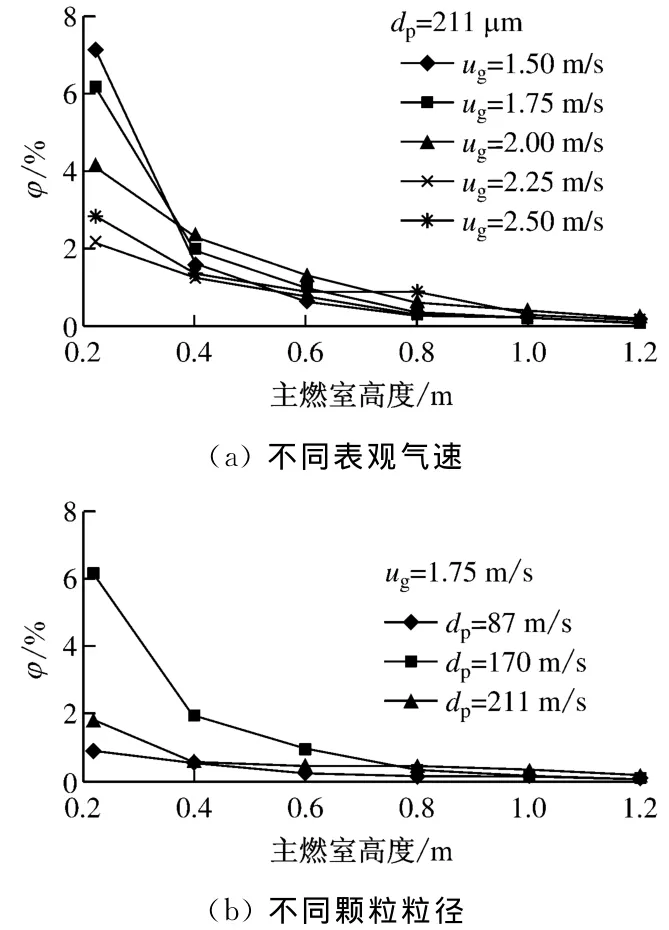

以玻璃珠3为例,ug对主燃室轴向颗粒体积分数分布的影响见图8(a).由图8(a)可知,主燃室z>140mm区域的颗粒体积分数沿主燃室高度增加呈指数递减趋势.在z=220mm处,ug从1.50m/s增大到2.25m/s时,颗粒体积分数大幅度降低,说明此处仍处于主燃室的密相区,随ug的增大,更多颗粒被吹到主燃室上部,导致下部颗粒体积分数降低,而在ug=2.50m/s时,颗粒体积分数略有升高,这可能是由于此时的颗粒循环速率较大造成的.在z>400mm区域,ug从1.50m/s增大到2.00m/s时,颗粒体积分数整体逐渐升高,当ug增大到2.25m/s时,颗粒体积分数整体有所下降,这是因为此时床内流化状态已转变为快速流态化,颗粒循环速率相对较小.当ug达到2.50m/s时,颗粒体积分数又略有升高,这是因为此时的颗粒循环速率较大.

图8 主燃室轴向颗粒体积分数分布Fig.8 Axial particle concentration distribution in the primary chamber

颗粒粒径对主燃室轴向颗粒体积分数分布的影响见图8(b).由图8(b)可知,在相同ug下,颗粒粒径越小,主燃室轴向颗粒体积分数分布越均匀.与玻璃珠2相比,玻璃珠3在主燃室下部的颗粒体积分数较高,而在主燃室上部较低,这是因为玻璃珠2的颗粒粒径小,更容易流化,有更多颗粒被带到主燃室上部.玻璃珠1的轴向颗粒体积分数分布最均匀,但整体颗粒体积分数较低,这是由于玻璃珠1的颗粒粒径最小,容易流化,而颗粒循环速率又较小造成的.这反映出在ug更大时一级回料阀的回料能力将有所不足.若回料阀回料能力有限,在ug较大时,容易造成主燃室床存量快速下降,进而使床层压降减小,而压降的减小又会使ug增大,从而形成恶性循环,最终导致物料被吹空.因此,为保证锅炉的稳定运行,回料阀的回料能力要足够大或者具有自适应性.

2.2.2 主燃室密相区横向颗粒体积分数分布

试验所用的布风板均匀布置85个风帽,共680个小孔布风,布风均匀,除靠近出口的区域外,整个主燃室的时均颗粒体积分数近似呈中心对称分布,因此只对x方向的一半进行分析.

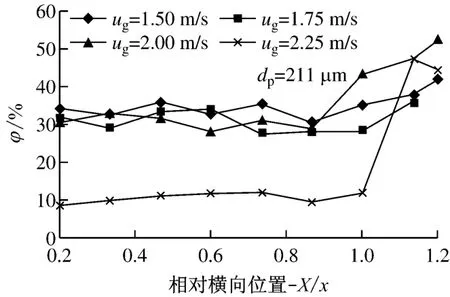

图9给出了玻璃珠3在主燃室密相区z=140 mm处沿x负半轴的时均颗粒体积分数分布.由图9可知,颗粒体积分数在中心区域较低,且分布均匀,而在边壁处较高,呈典型的“环-核”分布.ug从1.50m/s增大到2.00m/s时,中心区域的颗粒体积分数略有下降,下降幅度很小,而在边壁处颗粒体积分数有所升高.ug达到2.25m/s后,中心区域的颗粒体积分数急剧下降,从30%下降到10%,而边壁处的颗粒体积分数变化不大.这是因为ug大于2.00m/s后,气固两相流进入快速流态化,主燃室密相区的颗粒迅速减少,而边壁处的颗粒体积分数由于边壁效应仍然较高.

图9 主燃室密相区横向颗粒体积分数分布Fig.9 Lateral particle concentration distribution in the dense region of primary chamber

2.2.3 副燃室颗粒体积分数分布

从宏观观察来看,副燃室的颗粒体积分数分布存在严重的偏向性,且随ug增大而趋于严重,气体和颗粒都主要靠近右侧壁面向下流动,而在左侧回流区的颗粒极少,这将导致副燃室右侧壁面传热系数较大,磨损严重.下面对副燃室颗粒体积分数分布进行定量分析.

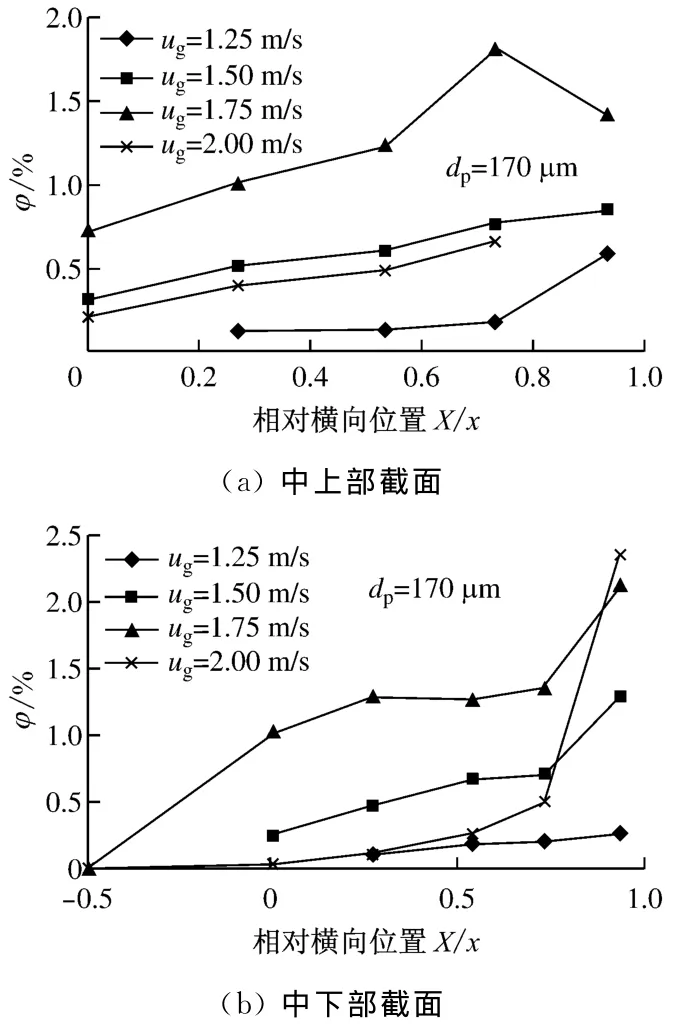

图10(a)和图10(b)分别为副燃室中上部和中下部截面中心处(Y/y=0)沿x方向的颗粒体积分数分布随ug变化的曲线,其中物料为玻璃珠2,测孔编号分别为B1~B5和B7~B12.由图10(a)可知,总体上颗粒体积分数随相对横向位置的增加而升高,即越靠近右侧壁面,颗粒体积分数越高,这是由于副燃室入口流向变化导致的流动不均匀造成的.ug从1.25m/s增大到1.75m/s时,颗粒体积分数逐渐升高,ug增大到2.00m/s时,颗粒体积分数下降,这可能是由于高ug下颗粒循环速率相对较小导致的.

图10 副燃室横向颗粒体积分数分布Fig.10 Lateral particle concentration distribution in the secondary chamber

由图10(b)可知,颗粒体积分数随相对横向位置的增加先缓慢升高,在壁面附近快速升高,并在右侧壁面处达到最大,而副燃室左侧(如X/x=-0.5)的颗粒体积分数几乎为0,说明副燃室颗粒体积分数存在严重的左稀右浓的偏向分布.图10(b)中颗粒体积分数随ug的变化趋势与图10(a)是一致的,不过在靠近壁面处,中下部截面的颗粒体积分数比中上部截面的高,说明颗粒在向下运动过程中也在向右侧移动.另外,右侧壁面附近的颗粒体积分数随ug增大而升高,表明ug越大,颗粒越靠近右侧壁面运动,其偏向性越大.

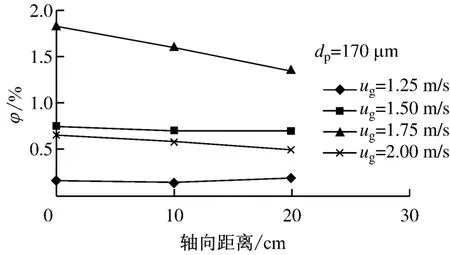

图11为副燃室轴向颗粒体积分数随ug的变化曲线,其中物料为玻璃珠2,测孔编号从上到下依次为B4、B6、B11,相对横向位置均为X/x=0.73.由图11可知,颗粒体积分数随ug增大先升后降,这是因为在达到快速流态化后颗粒循环速率相对较小.沿轴向方向,相比于主燃室,副燃室的颗粒体积分数分布较为均匀.当ug达到1.75m/s和2.00m/s时,沿流动方向,颗粒体积分数逐渐降低,这是因为在高ug下更多颗粒逐渐右移贴着壁面运动.

图11 副燃室轴向颗粒体积分数分布Fig.11 Axial particle concentration distribution in the secondary chamber

3 结 论

(1)为获得循环流态化状态,对于粒径为87 μm、170μm和211μm的玻璃珠,表观气速需分别至少达到1.25m/s、1.50m/s和2.00m/s,且回料阀要有足够的回料能力.

(2)主燃室和拐角处是压降的主要地方,其中多数情况下主燃室压降超过总压降的90%,对炉膛总压降起着决定性作用,而副燃室和燃尽室的压降很小.

(3)与传统循环流化床类似,卧式循环流化床主燃室的沿程压降和轴向颗粒体积分数呈指数分布,横向颗粒体积分数呈“环-核”结构分布.副燃室x方向的颗粒体积分数分布因惯性作用严重偏向,颗粒体积分数呈左稀右浓分布,气体和颗粒对副燃室右侧壁面冲刷严重,而轴向颗粒体积分数分布较为均匀.燃尽室颗粒体积分数始终很低,颗粒主要贴着右侧壁面运动.

[1]赵钦新,王善武.我国工业锅炉未来发展分析[J].工业锅炉,2007(1):1-9.ZHAO Qinxin,WANG Shanwu.Developing analysis for China's industrial boiler future[J].Industrial Boiler,2007 (1):1-9.

[2]QI M Z,BARGHI S,ZHU J.Detailed hydrodynamics of high flux gas-solid flow in a circulating turbulent fluidized bed[J].Chemical Engineering Journal,2012,209:633-644.

[3]程乐鸣,周星龙,郑成航,等.大型循环流化床锅炉的发展[J].动力工程,2008,28(6):817-826.CHENG Leming,ZHOU Xinglong,ZHEN Chenghang,et al.Development of large-scale CFB boiler[J].Journal of Power Engineering,2008,28(6):817-826.

[4]YUE G X,YANG H R,LU J F,et al.Latest development of CFB boilers in China[C]//Proceedings of the 20th International Conference on Fluidized Bed Combustion.Xi'an:Springer Berlin Heidelberg,2009:3-12.

[5]吴海龙,肖惠平,王武忠,等.典型生活垃圾流化床焚烧炉PCDD/Fs的生成与排放控制[J].动力工程学报,2012,32(8):654-660.WU Hailong,XIAO Huiping,WANG Wuzhong,et al.Formation and emission control of PCDD/Fs from typical fluidized bed MSW incinerators[J].Journal of Chinese Society of Power Engineering,2012,32(8):654-660.

[6]张衍国,姚忠建,李清海,等.一种卧式循环流化床燃烧设备及其循环燃烧方法:中国,CN200510126362.6[P].2006-06-14.

[7]张衍国,勾宏图.卧式循环流化床锅炉技术简介及应用[J].锅炉制造,2008(1):5-7.ZHANG Yanguo,GOU Hongtu.Brief introduction and application for technique of horizontal CFB boiler[J].Boiler Manufacturing,2008(1):5-7.

[8]LI Q H,ZHANG Y G,MENG A H.Design and application of novel horizontal circulating fluidized bed boiler[C]//Proceedings of the 20th International Conference on Fluidized Bed Combustion.Xi'an:Springer Berlin Heidelberg,2009:206-211.

[9]李清海,周晓彬,陈庚,等.卧式循环流化床锅炉燃烧的数值模拟[J].清华大学学报:自然科学版,2013,53(3):353-357.LI Qinghai,ZHOU Xiaobin,CHEN Geng,et al.Numerical investigation of the flow and combustion in a horizontal circulating fluidized bed boiler[J].Journal of Tsinghua University:Science & Technology,2013,53(3):353-357.

[10]GLICKSMAN L R,HYRE M,WOLOSHUN K.Simplified scaling relationships for fluidized beds[J].Powder Technology,1993,77(2):177-199.

[11]吴荣.卧式循环流化床内部颗粒浓度分布研究[D].北京:清华大学,2009.

[12]LONG Y Q,LI Q H,MENG A H,et al.Study on pressure and voidage distribution in a horizontal circulating bed boiler[C]//21st International Conference on Fluidized Bed Combustion.Naples,Italy:[s.n.],2012.

[13]BAI D,KATO K.Saturation carrying capacity of gas and flow regimes in CFB[J].Journal of Chemical Engineering of Japan,1995,28(2):179-185.

[14]李清海,张衍国,康建斌,等.一种带有水平旋风分离器的卧式循环流化床锅炉:中国,CN201210014929.0[P].2012-07-04.

[15]HU Nan,ZHANG Hai,YANG Hairui,et al.Effects of riser height and total solids inventory on the gassolids in an ultra-tall CFB riser[J].Powder Technology,2009,196(1):8-13.

[16]金涌,祝京旭,汪展文,等.流态化工程原理[M].北京:清华大学出版社,2001:40-42.

[17]ZHANG H,ZHU J X,BERGOUGNOU M A.Hydrodynamics in downflow fluidized beds(1):particle concentration profiles and pressure gradient distributions[J].Chemical Engineering Science,1999,54(22):5461-5470.