不同载荷状态下可倾瓦轴承低频振动分析与比较

高庆水, 刘 石, 冯永新

(广东电网公司电力科学研究院,广州510080)

随着汽轮发电机组等大型旋转机械向高参数、大容量方向发展,轴系变得越来越细长,一阶临界转速降低,工作转速下出现油膜失稳的可能性增大,成为影响机组安全运行的重要因素.

与固定式轴承相比,可倾瓦轴承的瓦块可以绕其背部支点做自适应摆动,减小了容易引起失稳的切向力.如果不考虑瓦块惯性和支点摩擦阻尼等因素的影响,可倾瓦轴承理论上是完全稳定的,因而在汽轮发电机组等大型旋转机械上得到了广泛应用.然而近年来,一些机组可倾瓦轴承陆续发生了低频振动故障[1-4],人们大多认为这是由于可倾瓦轴承油膜失稳引起的,可倾瓦轴承不会失稳的观点正在改变.所采取的故障治理方案也与固定式轴承一样,如抬高轴承标高、减小间隙和长径比等.然而,还有一些机组可倾瓦轴承上出现不稳定振动,其特征虽与油膜失稳很相似,但按油膜失稳故障预案处理后的效果却较差.伴随这类故障所出现的一些现象也很难用传统油膜失稳理论来解释,如油膜失稳故障容易导致轴承下瓦块疲劳损伤,而这类故障却容易导致轴承上瓦块疲劳损伤等.

笔者针对工程上实际发生的2种类型低频振动,分析了其故障产生机理,并给出2种故障的区分方法.

1 可倾瓦轴承油膜失稳引起的低频振动分析

1.1 可倾瓦轴承油膜失稳机理

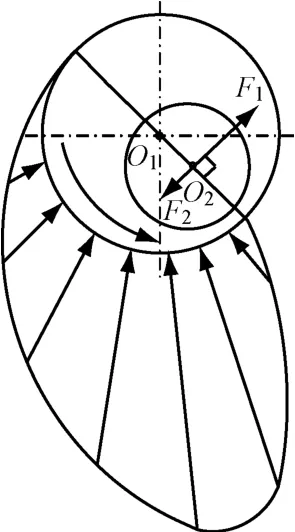

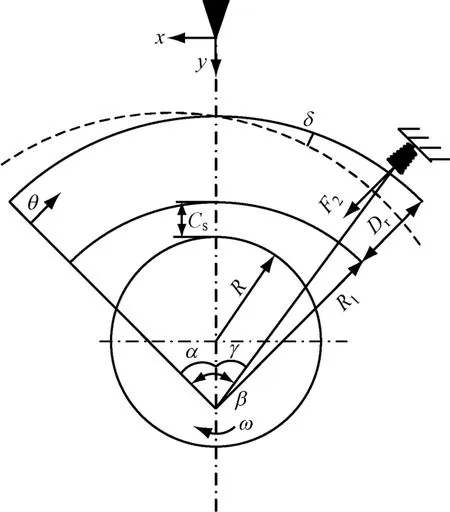

针对轴承油膜失稳机理方面的研究很多.如图1所示,油在轴承收敛油楔内流动时会形成正压区,合成后将产生一个垂直于轴颈偏移方向的切向力F1.一旦F1超过系统本身阻尼力F2,转轴就会涡动.涡动发生后,离心力增大,轴颈中心偏离轴承中心的程度更大,所产生的切向力更大,进一步推动轴颈涡动,由此形成自激振动.因此,轴承内油膜产生的垂直于转子偏移方向的切向力是导致轴承油膜失稳的根源.

图1 轴承油膜压力分布Fig.1 Pressure distribution of oil film in the bearing

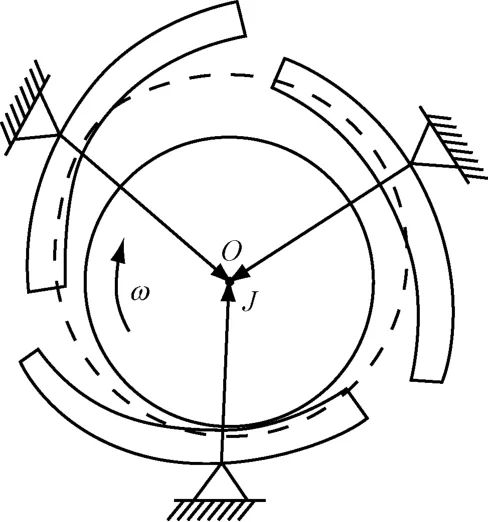

与固定式轴承不同,如图2所示,可倾瓦轴承含有多个可倾瓦块,每一瓦块能够绕支点摆动,随着轴颈运动而自由调整位置形成油楔,以适应转速、轴承负载等的变化,并使每一瓦块内的油膜压力的合力都通过轴颈中心,不会产生引起失稳的切向力.因此,可倾瓦轴承稳定性较高.

图2 可倾瓦轴承模型Fig.2 Model of the tilting-pad journal bearing

可倾瓦轴承稳定性虽然较高,然而大量研究表明:可倾瓦轴承稳定性与轴承安装、轴承间隙等依然有较大关系.承载较轻时,可倾瓦轴承阻尼较小,抵抗外界扰动能力较差,容易失稳.这种情况下所采取的故障治理措施大多是从提高轴承载荷角度来制定的,如减小轴承长径比和抬高轴承标高等.

1.2 轻载状态下可倾瓦轴承油膜失稳实例分析

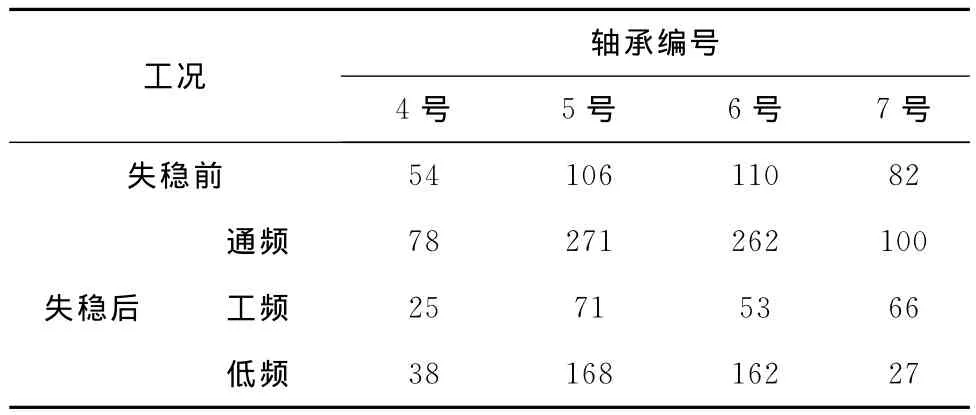

某厂一台600MW汽轮发电机组试运以及其后一年多时间内振动很不稳定,主要表现在5号和6号轴承上.机组启动升速和带负荷初期振动都比较稳定,带负荷至600MW运行5min后,5号、6号轴承振动在1min内突变,分别增大至280μm和270μm,轴瓦振动也分别增大至62μm和70μm.振动突变后,4~7号轴承轴振出现了不同程度的17.5Hz低频分量,其中5号、6号轴承轴振低频分量幅值甚至高达168μm.表1给出了轴承轴振突变前后的数据.第2次带负荷试验又出现了同样情况,带负荷至560MW运行1min后,5号、6号轴承振动突变,10min后振动又突然消失.此后又出现过2次类似大幅度波动,最终5号、6号轴承轴振分别在280μm和240μm高幅值上.试验中还发现油温对振动有一定影响,油温低于55℃时振动容易突变,油温较高时振动比较稳定.

表1 轴承轴振突变前后振动数据Tab.1 Vibration parameters before and after abrupt change of shaft vibration μm

5号轴承采用了稳定性比较高的可倾瓦结构,下部采用了2块可倾瓦块,理论上不应该失稳.但是5号、6号轴承轴振还是出现了大幅度低频分量,且振动与润滑油温等有关,初步判断故障性质为油膜失稳.为了分析故障原因,从顶轴油压、轴颈中心位置和冷热态标高变化量等方面对5号轴承承载状态进行了综合分析.

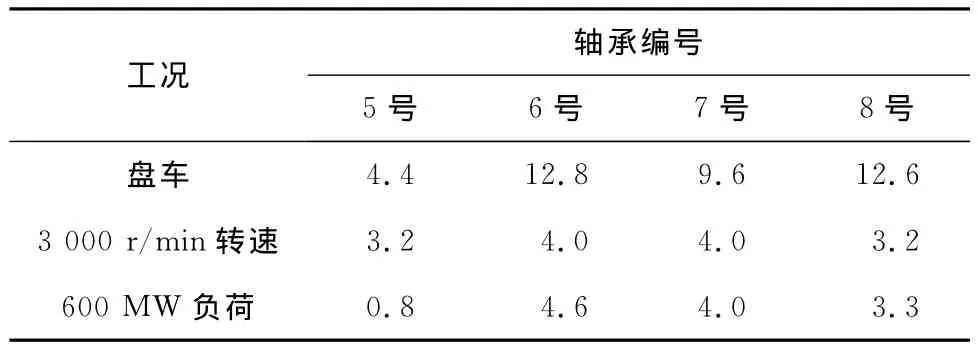

表2给出了盘车、定速和满负荷下各轴承顶轴油压值.由表2可以看出,整个过程中5号轴承顶轴油压均最小,说明5号轴承载荷确实较轻.

表2 5~8号轴承顶轴油压Tab.2 Jacking oil pressure of bearings No.5to No.8 MPa

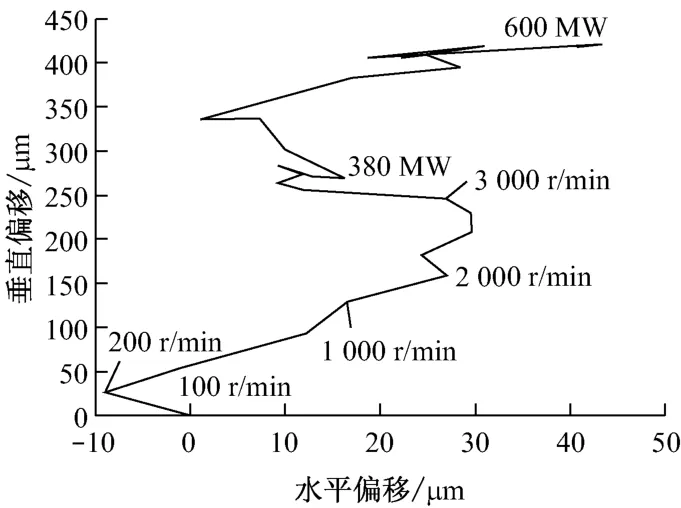

图3给出了启动过程中5号轴颈中心变化情况.由图3可以看出,升速过程中5号轴颈垂直上抬250μm,水平偏移27μm.带负荷过程中5号轴颈中心又进一步上抬180μm,水平偏移20μm.满负荷状态下,5号轴颈中心总上抬量达到430μm.采用连通管法测试了冷热态下各轴承标高的相对变化,5号轴承标高降低量达到1.337mm.

综合多方面数据认为,热态下5号轴承载荷很轻,处于脱空状态,判定5号轴承出现油膜失稳,根本原因是轴承载荷较轻.检修中将5号轴承标高抬高400μm.标高调整后,机组启动、升速和带负荷过程中,各测点都没有出现17.5Hz左右的低频分量.

图3 启动过程中5号轴颈中心变化情况Fig.3 Journal center variation of No.5bearing during start-up process

2 可倾瓦轴承瓦块颤振引起的低频振动分析

2.1 可倾瓦轴承瓦块颤振现象

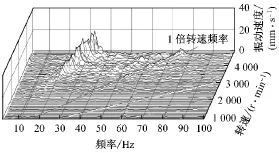

颤振是一种可倾瓦块绕着支点做周期性摆动的现象.Zeidan等[5]指出瓦块颤振会导致轴承上瓦块损坏.Adams等[6]指出颤振时会出现比较严重的次同步振动.Hargreaves等[7]分析了进油边收敛油楔对颤振的影响.Yang等[8]在可倾瓦块背部安装加速度传感器并测量了升速过程中瓦块振动响应变化情况,图4给出了其实验研究结果.由图4可以看出,低速下几乎没有颤振现象;随着转速的升高,开始出现颤振,颤振幅值越来越大,颤振频率近似为半倍转速频率.

图4 瓦块响应频谱随转速的变化Fig.4 Change of pad frequency spectrum during run-up process

2.2 可倾瓦轴承瓦块颤振动力学分析模型

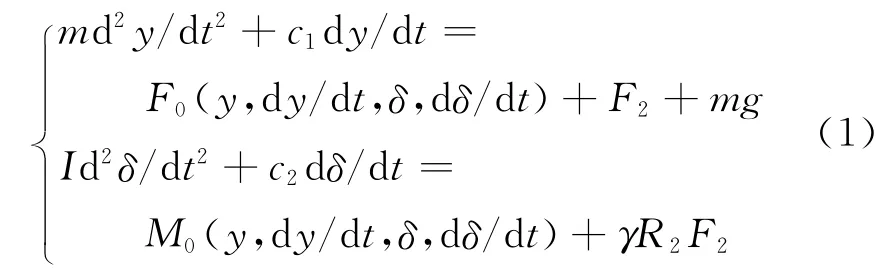

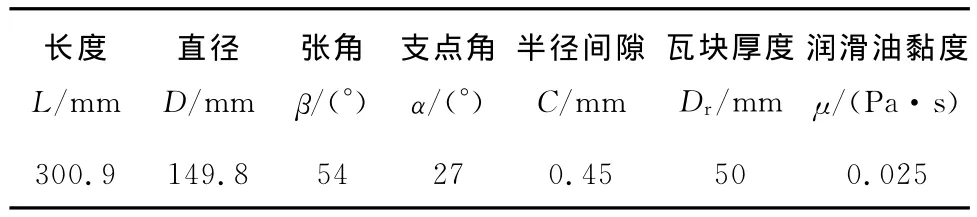

图5给出了可倾瓦块动力学分析模型.考虑瓦块上下运动以及绕支点的摆动,瓦块动力学方程为

式中:y和δ分别为瓦块位移和摆角;F2为制动弹簧反作用力;γ为瓦背弹簧到支点角度;F0和M0分别为油膜力作用在瓦块上的合力与合力矩,通过求解Reynolds润滑方程得出;c1、c2为阻尼系数;R2为瓦背半径;m和I分别为瓦块质量和转动惯量.

制动弹簧反作用力F2的计算公式为

式中:k和C0分别为制动弹簧刚度和间隙.

图5 可倾瓦块动力学分析模型Fig.5 Dynamic model of the tilting pad

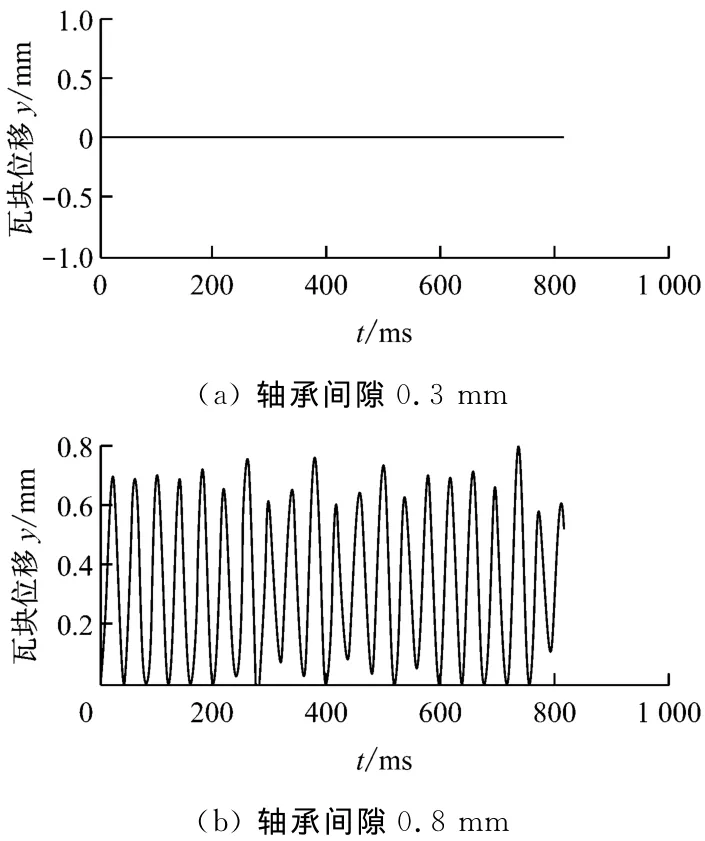

针对表3所给轴承参数,采用四阶龙格库塔法求解式(1)和式(2),得到2种不同轴承间隙下可倾瓦轴承上瓦块的振动响应,如图6所示.由图6可以看出,轴承间隙较小时,上瓦块位移为0,瓦块稳定支撑在背部支点上;轴承间隙较大时,上瓦块位移在0~0.7mm间波动,瓦块背部没有固定支点,出现了颤振现象.

表3 可倾瓦轴承参数Tab.3 Parameters of the tilting-pad journal bearing

图6 2组不同轴承间隙下可倾瓦轴承上瓦块的动态响应Fig.6 Pad response under two typical bearing clearances

2.3 可倾瓦轴承瓦块颤振过程的细化分析

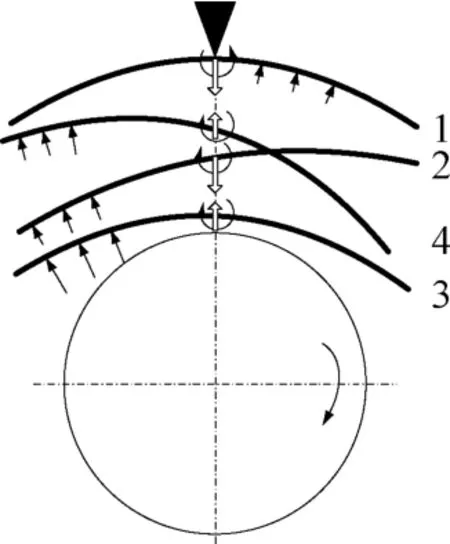

图7给出了瓦块颤振响应过程.假设初始时刻瓦块位移和摆角为0,瓦块中心位于轴颈中心上方.颤振过程可以描述如下:

(1)状态1~状态2.收敛油楔位于瓦块下游,在油膜压力作用下瓦块向负方向摆动.因间隙大、油膜力小,在重力作用下瓦块向下运动.下移过程中,收敛油楔逐渐向进油侧移动,瓦块负角度摆动趋势变缓,直到摆角达到最大负值为止.

(2)状态2~状态3.在重力作用下,瓦块继续下移,收敛油楔进一步向上游移动.在油膜压力作用下,瓦块摆角逐渐由负值恢复到0.油膜压力越来越大,瓦块下移趋势逐渐变缓,直至下移量达到最大值为止.

(3)状态3~状态4.此时瓦块间隙较小,油膜压力大于重力,瓦块开始向上移动,位移逐渐减小.瓦块摆角在油膜压力作用下进一步增大.受瓦块上移、收敛油楔向下游移动影响,瓦块摆角增大趋势逐渐变缓,直到达到最大值为止.

(4)状态4~状态1.在油膜压力作用下,瓦块进一步上移,直到碰到支点为止.收敛油楔进一步向下游移动,瓦块摆角逐渐减小,直到0为止.回到初始状态1.

图7 瓦块颤振响应过程Fig.7 Reponse steps during pad fluttering

2.4 可倾瓦轴承瓦块颤振机理

当瓦块工作间隙较小时,油膜压力较大.受油膜压力挤压作用,瓦块有1个固定支点,此时瓦块可以简化为1个单自由度系统,瓦块摆动过程中很快能找到摆角平衡位置而稳定下来.

当瓦块工作间隙较大时,油膜压力较小,不足以支撑瓦块,瓦块会下移,下移趋势因油膜压力逐渐增大而变缓.油膜压力进一步增大到超过重力后,瓦块又会向上移动.整个过程中瓦块没有1个固定支点,这就是瓦块颤振的根本原因.

2.5 可倾瓦轴承瓦块颤振的影响因素

瓦块与轴颈之间的工作间隙Cs对颤振影响很大:(1)当Cs<C时,油膜压力较大,瓦块一直处于承载状态,瓦块支撑在背部支点上,绕支点摆动,不会出现颤振;(2)当Cs>C时,油膜压力较小,瓦块在承载和非承载状态间变化,波动过程中瓦块没有固定支点,摆动的同时会上下移动,容易出现颤振.

2.6 可倾瓦轴承颤振实例分析

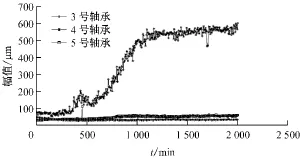

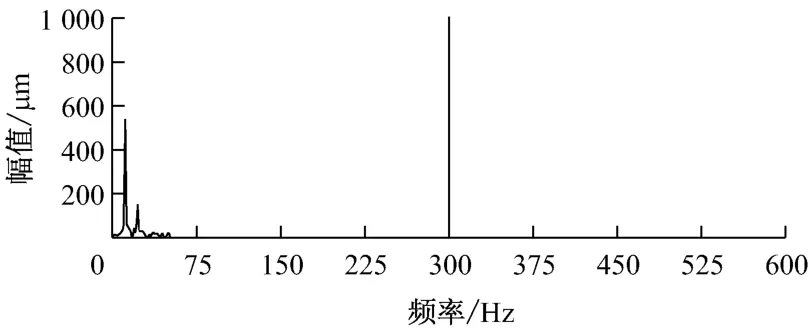

某台660MW超临界汽轮发电机组轴系由高中压转子、低压转子I、低压转子II、发电机转子、励磁短轴和9个轴承组成.正常运行时,4号轴承轴振逐渐增大,500min后因振动爬升至600μm而被迫停机.整个过程如图8所示.4号轴承轴振爬升时,相邻3号、5号轴承振动平稳.图9给出了4号轴承振动频谱图.由图9可以看出,振动增大后,频谱图中出现了大量10Hz和20Hz左右的低频分量.

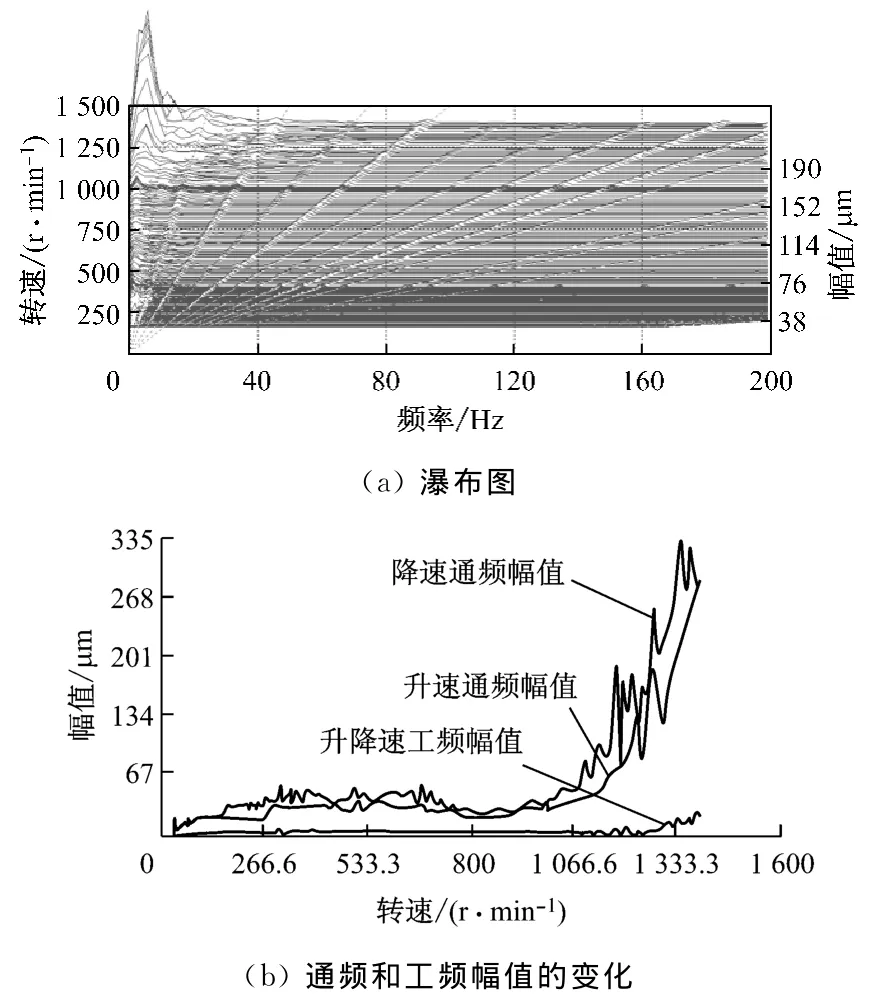

再次启机,4号轴承轴振在1 100r/min后快速增大,至1 390r/min时因振动大而打闸,此过程中轴承瓦温和瓦振正常.更换4号轴承传感器并在轴承外侧新加一组涡流传感器后启机,振动与上次一致,升速到1 100r/min时,4号轴承轴振开始增大,至1 390r/min后因振动大而再次打闸.图10给出了4号轴承轴振趋势和瀑布图.1 100r/min后开始出现低频振动,其幅值随转速升高而迅速增大.此过程中工频幅值小于25μm,轴承座振动仅有6μm,新加涡流传感器所测轴承轴振只有53μm.

图8 3号、4号和5号轴承轴振爬升过程Fig.8 Shaft vibration increase of bearings No.3to No.5

图9 4号轴承轴振频谱图Fig.9 Frequency spectrum for shaft vibration of No.4bearing

图10 4号轴承轴振瀑布图及启停过程中幅值和频谱变化Fig.10 Cascade plot for shaft vibration of No.4bearings and change of amplitude and spectrum during run-up and rundown process

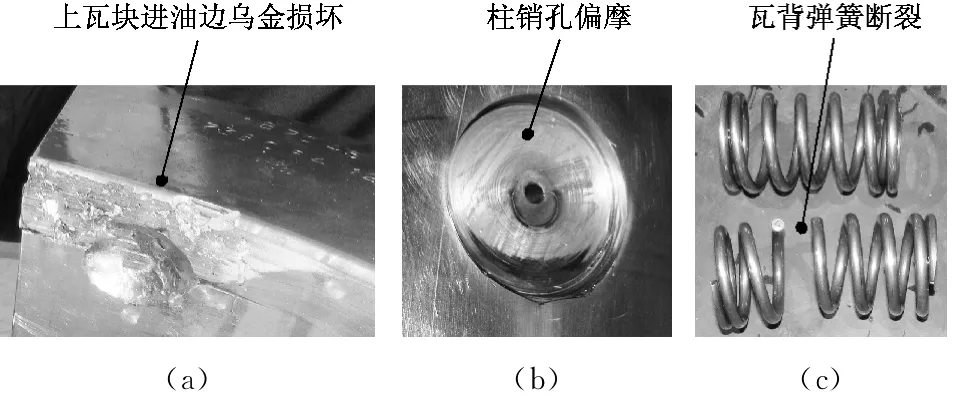

打开4号轴承进行检查.如图11所示,发现柱销孔偏摩、上瓦块进油边处乌金碎裂、瓦背弹簧断裂,说明该瓦块出现了比较严重的颤振现象.更换轴承并减小上瓦块间隙后启机,不稳定低频振动消失.

图11 4号轴承故障情况Fig.11 Fault photo of No.4bearing

3 可倾瓦轴承2种低频振动故障的区分方法

轴承出现低频振动后,大多认为故障是由于油膜失稳所引起的.实际上,瓦块颤振和油膜失稳均会诱发低频振动[9],两者都是当转速达到一定值后才会发生,故障特征很相似.但是两者之间也有较明显的差别,主要表现在:

(1)油膜失稳容易发生在轻载轴承上,颤振容易发生在重载轴承上.轻载轴承阻尼小,抵抗外界扰动能力较差,容易产生油膜失稳.重载轴承轴颈中心上抬量较小,上瓦块工作间隙较大,容易产生颤振.

(2)油膜失稳后转轴振动较大,容易导致轴承下瓦块损坏,颤振后上瓦块处于不稳定状态,容易导致进油侧乌金、柱销和弹簧等疲劳损坏.

(3)颤振发生后,实际转轴振动并不大,但是瓦块摆动将会产生较大的相对振动,导致监测系统所测转轴相对振动较大.油膜失稳发生后,转轴本身振动较大.

(4)油膜失稳大多发生在高转速下,而颤振在相对较低的转速下也有可能发生.

4 结 论

(1)通过可倾瓦轴承油膜失稳和颤振机理的分析,指出轴承轻载状态下容易出现油膜失稳,而重载状态下容易出现颤振.颤振和油膜失稳的故障机理不同,但现象具有很强的相似性,容易误判.

(2)与油膜失稳会引起较大轴承轴振不同,颤振发生后轴承轴振并不大,上瓦块振动大,容易引起弹簧、柱销和进油侧乌金等的疲劳损坏.

(3)可倾瓦大多在瓦块出油边安装制动弹簧,可以防止瓦块与轴颈之间的接触碰撞,但无法消除颤振.

[1]童小忠,应光耀.半山1号燃气机组油膜涡动和油膜振荡分析及处理[J].汽轮机技术,2006,48(1):63-66.TONG Xiaozhong,YING Guangyao.Analysis and correction of oil whirl and whip faults on Banshan No.1gas generator unit[J].Turbine Technology,2006,48(1):63-66.

[2]郭玉杰.可倾瓦轴承损伤的振动特征及诊断[J].轴承,2010(1):38-42.GUO Yujie.Vibration characteristics of tilting-pad bearing damage and its diagnosis[J].Bearing,2010(1):38-42.

[3]朱德勇.可倾瓦轴承油膜涡动和振荡现象的诊断与处理[J].发电设备,2012,26(3):186-188.ZHU Deyong.Diagnosis and treatment of oil whirl and whip in tilting-pad bearings[J].Power Equipment,2012,26(3):186-188.

[4]郭玉杰,邵荣国,谷保民.某台燃机啮合过程中可倾瓦突发振动的诊断与治理[J].汽轮机技术,2012,54(2):151-154.GUO Yujie,SHAO Rongguo,GU Baomin.Abnormal vibration fault diagnosis and overhaul of a tiltingpad journal bearing in a gas turbine generator unit during mesh process[J].Turbine Technology,2012,54(2):151-154.

[5]ZEIDAN F Y,HERBAGE B S.Fluid film bearing fundamentals and failure analysis[C]//Proceedings of the Twentieth Turbomachinery Symposium.Texas:Department of Mechanical Engineering,Texas A & M University,1991:161-190.

[6]ADAMS M L,PAYANDEH S.Self-excited vibration of statically unloaded pads in tilting-pad journal bearings[J].Journal of Lubrication Technology,1983,105(3):377-383.

[7]HARGREAVES D J,FILLON M.Analysis of a tilting pad journal bearing to avoid pad fluttering[J].Tribology International,2007,40(4):607-612.

[8]YANG Seongheon,KIM Chaesil,LEE Wonchang.Prevention of fluttering fatigue damage in a tilting pad journal bearing[J].Tribology International,2009,42(6):816-822.

[9]张世东,杨建刚,朱先宝,等.应变-传递矩阵法计算轴系载荷分布及实验研究[J].动力工程学报,2012,32(7):513-516.ZHANG Shidong,YANG Jiangang,ZHU Xianbao,et al.Experimental study of shafting load distribution based on strain and transfer matrix method[J].Journal of Chinese Society of Power Engineering,2012,32(7):513-516.