室温化学镀Tb-Fe-Co-B合金的制备及磁性能研究*

赵美峰,刘 影,王建朝,胡 博,陆 军,黄 严

(青海师范大学化学系,青海西宁810008)

化学镀是一种不需外加电源,利用镀液中的还原剂还原金属离子使其沉积在制件表面的镀覆方法,以其工艺设备简单、镀层均匀、环保节能等优点备受关注。近几年,随着计算机科技迅猛发展,信息的存储和处理就显得尤为重要,使得存储材料向着微型化、高频化、低成本方向发展。在所知的存储材料中磁记录介质因具有高密度、可重复使用、性能优越等特点成为很好的存储材料。而稀土/铁族合金薄膜因其独特的结构和磁性能被认为是较好的磁记录材料的研究方向[1]。

由于稀土金属的标准电极电位较低 (-2.5~-2.25 V),极难在水体系中沉积,所以选择在非水体系中进行,另外稀土元素Tb具有未充满的4f电子层结构,可以产生多种电子能级,为其广泛的应用提供了基础[2]。本文采用非水室温化学镀制备了Tb-Fe-Co-B合金薄膜,并进一步研究了掺杂稀土Tb后对镀层成分、结构和性能的影响,并探讨和分析了稀土元素的作用机理,发现通过热处理改变镀层的组织结构可对合金的磁性产生较大的影响[3]。

1 实验

1.1 工艺流程

实验采用的基体材料为0.1 cm×0.1 cm的紫铜片,制备Tb-Fe-Co-B合金的工艺流程:抛光→除油→醇洗→碱洗→醇洗→酸洗→醇洗→PdCl2活化→施镀→醇洗→烘干→样品检测分析。

1.2 化学镀Tb-Fe-Co-B合金镀层的工艺试验

镀液工艺配方如表1(溶液均以无水乙醇为溶剂,室温25℃)。

表1 镀液配方Table 1 Prescription for coating of coating solutions

镀后样品在Ar气保护下经高温管式晶化炉60 min升温到预设温度,保持180 min后自然冷却,并对处理好的样品进行XRD测试和磁性测试。

1.3 镀层分析与测试

采用低真空扫描电子显微镜 (SEM JSM-5610LV)观察镀层表面的形貌,能谱仪测试其成分,加速电压为20 kV,分辨率为3 nm;利用X射线衍射仪 (XRD-6000型,日本岛京制作所)对镀层进行物相分析鉴定,管圧为40 kV,管流为5 mA,扫描速度为2(°)/min,扫描范围为10°~80°;通过振动样品磁强计 (VSM Laker Shore7304)测定稀土Tb对其磁性能的影响,振幅为2 mm,振荡频率为40 Hz。

2 结果与讨论

2.1 稀土Tb对镀层的镀速影响

图1为稀土Tb对Tb-Fe-Co-B合金镀层中镀速的影响。稀土元素的电极电位比较低,难以与其他元素一起化合析出,但在合适的过渡金属和络合剂的诱导作用下,使得稀土Tb的析出电位正移,过渡金属元素Fe、Co的电极电位负移,实现Tb与Fe、Co 共同沉积[4]。

由图1可知,在施镀过程中,Tb的含量对镀层质量和速度有着很大的影响。当镀液中的Tb浓度低于3 g/L时,镀层的镀速随Tb浓度的增加呈增长趋势,这是因为稀土可填充镀层的空位缺陷,降低其表面能[5],提高沉积速度和成核率[6-8];而在高于3 g/L时,随稀土Tb浓度的增加呈下降趋势,这是由于Tb加入量太多使得镀液消耗掉大量还原剂DMAB,造成沉积速度下降且镀层表面有所脱落[9],因此Tb含量选择为3g/L。

图1 稀土Tb对镀层中镀速的影响Fig.1 Effect of deposition rate on Tb at coating

2.2 Tb-Fe-Co-B镀层的化学成分分析

图2是化学镀Tb-Fe-Co-B合金镀层的成分分析图。由图2可以看出Tb、Fe、Co元素都已存在于镀层中,另外还含有一定量的O,这些可能是镀液含氧物和空气的成分所有,而元素B由于仪器的原因无法检测出来,其中稀土w(Tb)为1.99%(见表2),结果说明稀土Tb已进入化学镀Fe-Co-B合金镀层中。

图2 Tb-Fe-Co-B合金的EDS分析结果Fig.2 EDS analysis of Tb-Fe-Co-B alloy

2.3 稀土Tb对镀层表面形貌的影响

图3是室温下稀土Tb对Fe-Co-B合金镀层表面形貌的影响。图3a是化学镀Fe-Co-B镀层形貌,其表面晶粒度比较大,且镀层表面粗糙且有少量空洞。图3b是化学镀Tb-Fe-Co-B合金镀层表面形貌,与图3a相比,晶粒已细化,且镀层表面平整致密。结果表明稀土Tb使得Fe-Co-B镀层微观结构更加平整致密。

表2 Tb-Fe-Co-B合金的成分组成Table 2 The composition of Tb-Fe-Co-B alloy

图3 室温下化学镀Fe-Co-B(a)及Tb-Fe-Co-B(b)合金的SEMFig.3 SEM image of Fe-Co-B(a)and Tb-Fe-Co-B(b)ally film at room temperatures

2.4 稀土Tb对镀层结构的影响

图4是化学镀Fe-Co-B和Tb-Fe-Co-B合金薄膜的X-射线衍射图谱,由XRD图像在20°~40°、60°~70°处出现的馒头状衍射峰知,两种合金均为非晶态结构,且为不稳定高能态结构,对比加入Tb前后的图像,会发现Tb的添加并未对镀层的结构产生有太大影响,但加入Tb的镀层的馒头状衍射峰半高宽减小且凸起高度增加。通过与数据库PDF卡分析比较,从图4可以看出在15°~22°处主要出现B合金的衍射峰;43°~52°处出现的主要是Co、B合金的衍射峰,比如46°处有B7Co13、49°处B6Co23;在30°~40°处则主要是 Tb、Fe、B合金(Tb2Fe14B)的衍射峰,20°~70°之间主要是Tb、B的合金 (TbB4、TbB6)衍射峰,20°~60°之间集中了Co、B、Tb的合金 (CoTbB13、Co3TbB2)和Co、Tb合金 (Co3Tb、Co17Tb2)的衍射峰,40°~50°之间集中了 Fe、Co(如 45.3°的 Co7Fe3、44.5°处的 Co3Fe7)和 Fe、B合金 (Fe3B、Fe3.5B、BFe3)及Fe的衍射峰,50°~60°处则分布Tb的衍射峰,结果表明,稀土Tb很好的进入了Fe-Co-B合金镀层,并与Fe、Co、B发生复合形成新的合金镀层。

图4 室温下化学镀Fe-Co-B(a)及Tb-Fe-Co-B(b)合金的XRD图Fig.4 XRD patterns of Fe-Co-B(a)and Tb-Fe-Co-B(b)ally film at room temperatures

2.5 稀土Tb对镀层磁性的影响

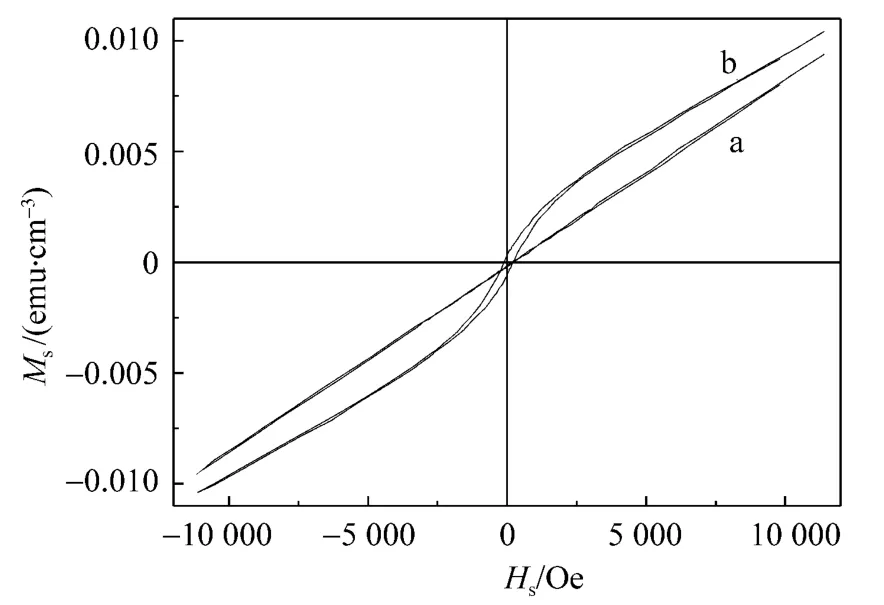

图5是室温下化学镀Fe-Co-B及Tb-Fe-Co-B合金的磁滞回线。由图5知,稀土Tb添加到Fe-Co-B合金薄膜中使得镀层里面未耦合的电子数目与合金体系有成键倾向,与此同时为充满的4f层单电子磁矩对过渡金属的磁矩有加强作用[10],使Tb-Fe-Co-B合金的饱和磁化强度和矫顽力和剩余磁化力均有所提高,即稀土添加前后最大饱和磁化强度相差了0.030 emu/cm3左右,矫顽力也提高了200 Oe。由此可见Tb-Fe-Co-B合金薄膜可以作为磁记录介质材料。

图5 室温下化学镀Fe-Co-B(a)及Tb-Fe-Co-B(b)合金的磁滞回线Fig.5 Hysteresis loops of Fe-Co-B(a)and Tb-Fe-Co-B(b)ally film at room temperatures

2.6 热处理对化学镀Tb-Fe-Co-B合金的结构的影响

化学镀Tb-Fe-Co-B合金不同温度下的X射线衍射图如图6所示,室温下的X射线衍射图像在2θ=25°左右出现了“馒头包”状的衍射峰,表明化学镀Tb-Fe-Co-B合金在室温下为非晶态;200℃时X射线衍射图为发生明显变化,只是衍射峰半宽度略有减小,说明此时合金仍是非晶态的;400℃热处理后,“馒头包”状的衍射峰略有减小,同时出现了几个不太尖锐的衍射峰,经分析认为是Tb-Fe-Co-B合金结构发生了变化,由非晶态向微晶化转变,但晶化程度不高;600℃时出现的衍射峰都比较尖锐,同时出现了 Co2Tb,B2Co23,CoFe7的衍射峰,说明此时晶型有较大转变,晶体完整性有了提高;800℃高温下,衍射峰变窄,说明晶粒在长大。

图6 不同温度下化学镀Tb-Fe-Co-B合金的X射线衍射图Fig.6 XRD patterns of Tb-Fe-Co-B ally film at room temperatures

2.7 热处理对化学镀Tb-Fe-Co-B合金的磁性的影响

图7是不同温度下的Tb-Fe-Co-B合金的磁滞回线,由图知温度从室温到800℃,饱和磁化强度极大提高,即从0.00939 emu/cm3升高至3.5367 emu/cm3,随着热处理温度的上升,Tb-Fe-Co-B合金的矫顽力呈上升趋势,这是由于镀层的物相结构对磁性的影响,在加热温度小于600℃时,镀层由非晶态转变为微晶态、晶态,使晶粒细化,晶界增多,导致镀层的磁各向异性更为明显,使得镀层矫顽力逐渐提高[9],且在600℃达到最大,但在800℃时矫顽力反而减小,是由于温度太高使得晶粒细化程度较大、晶粒尺寸太小而引发矫顽力明显下降[11-12]。

鉴于此,选择600℃热处理Tb-Fe-Co-B合金,这是因为在此温度下,Tb-Fe-Co-B合金薄膜具有较高的饱和磁化强度和矫顽力,有利于存储的信息长时间不受杂散场影响而丢失[13]。

图7 不同温度的化学镀Tb-Fe-Co-B合金的磁滞回线Fig.7 Hysteresis loops of Tb-Fe-Co-B ally film at differential temperatures

3 结论

1)当稀土Tb的含量为3 g/L时,Tb-Fe-Co-B合金镀层具有最佳镀速,且Tb的掺杂使镀层表面更加平整致密,但未改变镀层的晶型。

2)经600℃热处理,使Tb-Fe-Co-B合金薄膜由微晶态逐渐转变为晶态,提高了镀层的饱和磁化强度和矫顽力,改善了合金的磁性能,有利于存储的信息长时间不受杂散场影响而丢失,可以作为磁记录介质材料。

[1]张佳,张敏刚.Sm-Co/α-Fe/Sm-Co三层膜磁性能的微磁学模拟[J].中国稀土学报,2011,29(5):528-532.

[2]刘影,赵美峰,王建朝,等.室温非水化学镀Sm-Fe-Ni-B合金的制备及性能研究[J].华中师范大学学报:自然科学版,2014,48(1):71-74.

[3]宣天鹏,郑晓华,刘玉,等.化学镀Co-B合金层磁性的研究[J].兵器材料科学与工程,1999,22(1):1-6.

[4]宣天鹏,贾韦.铈对化学镀Co-Ni-P合金薄膜结构及磁性的影响[J].电镀与精饰,2009,31(7):4-6.

[5]叶广,王建朝,翟博,等.化学镀La-Co-P合金薄膜的制备及性质研究[J].四川师范大学学报:自然科学版,2013,36(4):614-617.

[6]程海斌,李丹虹,王晋春,等.NiTi形状记忆合金化学镀CoNiWP薄膜及磁性研究[J].功能材料,2005,36(9):1331-1333.

[7]王海成,杜中美,王立锦,等.化学镀Co-P薄膜的磁性及研究[J].功能材料,2007,38(3):359-365.

[8]陈强,王新庆,葛洪良,等.化学镀CoWP薄膜的制备及磁性研究[J].电镀与涂饰,2007,26(3):20-23.

[9]黄芹华,宣天鹏.化学镀Co-B软磁合金工艺研究[J].材料保护,2001,34(8):29-30.

[10]刘光华,孙洪志,李红英.稀土材料与应用技术[M].北京:科学出版社,1988.143-233.

[11]PFEIFER F,RADELOFF C.Soft magnetic Ni-Fe and Co-Fe alloys-some physical and metallurgical aspects[J].Journal of Magnetic Materials,1980,19(1/2/3):190-207.

[12]王剑侠,张东涛,黄俊,等.不同的烧结工艺对Sm-Co 2:17型高温磁体性能的影响[J].中国稀土学报,2012,30(2):186-191.

[13]苏彩娜.离子液体电沉积稀土-铁族合金的研究[D].哈尔滨:哈尔滨工业大学,2011.