浮动凹模对带六边形孔的圆柱直齿轮冷精锻的影响

乔 硕 李纪龙 石文超 薛克敏

(合肥工业大学 材料科学与工程学院 合肥 230009)

齿轮冷精锻是采用冷锻工艺获得完整齿形、且齿面无需后续加工或仅需少许精加工即可满足使用要求的工艺。然而,直齿圆柱齿轮冷精锻技术难度很大,主要原因是变形抗力大、齿形充填困难、成形力大等。采用浮动凹模可有效解决这些问题[1-4]。以下是以齿数18、模数为2.5mm的中心带六边形通孔的直齿轮为例,对采用浮动凹模工艺进行数值模拟来分析对带六边形孔的圆柱直齿轮冷精锻的影响。

1 充填阻力分析

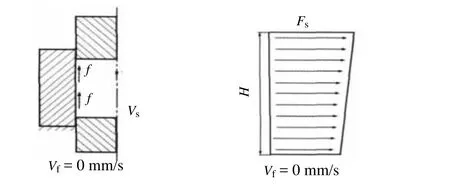

齿轮冷精锻类似于径向挤压,在初始阶段,轴向摩擦力影响坯料的流动;在终了阶段,径向摩擦力是影响坯料流动的主要因素[5]。在轮齿整个宽度方向上都要受到径向摩擦力,中部材料仅仅受到齿形槽对坯料流动的阻力,而和上下模面接触的坯料不仅受到齿形槽对其的摩擦力,还受到上下模面的摩擦力,充填阻力大于中部材料,如图1所示。

图1 径向摩擦力分布情况

2 浮动凹模对坯料充填能力的影响

在对齿轮进行冷精锻时,上模以速度Vs下行,对坯料表面施加压力Fs。由于凹模不动,坯料受到向上的摩擦力,造成轴向压力损失。在上模继续下行时,坯料上部更容易屈服发生变形,充填能力较强,如图2所示。

图2 凹模不动时坯料所受摩擦力和轴向压力分布

浮动凹模和上凸模以相同的速度(Vf=Vs)一起下行时,凹模作用于坯料上的摩擦力方向向下,造成越靠近下模部分的坯料所受压力越大。随着上凸模下行,下部坯料首先发生变形,采用浮动凹模工艺时,坯料所受摩擦力和轴向压力分布情况如图3所示。

图3 浮动凹模工艺坯料所受摩擦力和轴向压力分布

3 数值模拟及结果

3.1 工艺方案

提出以下3种浮动凹模工艺来冷精锻带六边形通孔的直齿轮,方案一:浮动凹模工艺;方案二:浮动凹模配合轴分流工艺;方案三:浮动凹模预锻+浮动凹模轴分流终锻工艺。

方案一采用了浮动凹模工艺,凹模和上凸模以相同的速度下行;方案二采用了浮动凹模配合轴分流工艺,上凸模上有一个孔,该孔可保证坯料既可以充填齿形,又可以向该孔内流动,可降低成形载荷,取其直径为25mm;方案三采用了浮动凹模预锻+浮动凹模轴分流终锻工艺,预锻模型和方案一相同。在成形载荷达到某一设定值后停止预锻,将预锻后的坯料倒置进行终锻,终锻模型和方案二类似,上凸模分流孔的直径是28mm。

3.2 有限元模型的建立

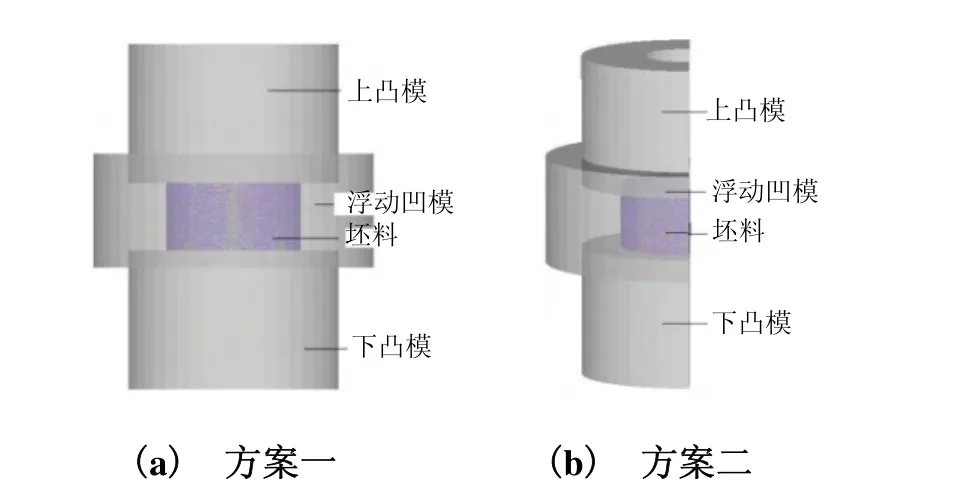

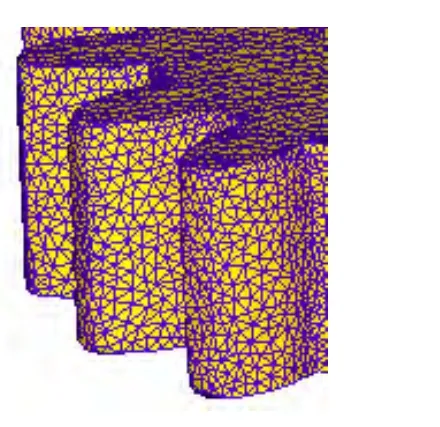

根据体积不变的原则,确定外径为38mm、内径为24mm、高度为19.5mm的环形坯料。运用DEFORM-3D软件,采用刚塑性有限元法对圆柱直齿轮成形过程进行了计算机仿真。为了进行快速运算,利用圆柱直齿轮的对称性,这里只模拟 1⁄2坯料的成形。在模拟时坯料选用 AISI-1045,将模具视为刚性体,不发生弹塑性变形,坯料、上凸模、下凸模和浮动凹模的初始温度设置为室温20℃。在划分网格时,由于直齿轮成形时的变形部分主要集中在坯料边缘,故对坯料周边区域进行局部细划。摩擦模型为剪切摩擦,取摩擦因数为0.12。将上凸模和浮动凹模的下行速度设为5mm⁄s。基于方案一和方案二建立的有限元模型如图4所示。

图4 有限元模型示意图

3.3 三种方案模拟结果分析

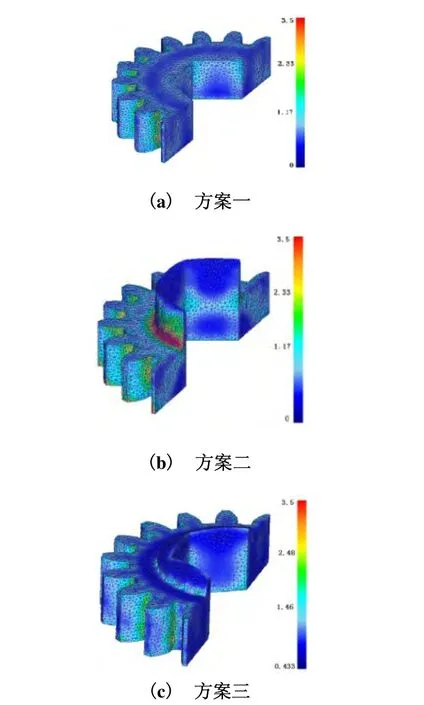

1)等效应变场分布

图5所示是三种方案等效应变分布情况。对于方案一,等效应变最大值均匀地分布在齿根处。齿形及齿形中间部分是由坯料相应部分的材料镦粗成形,材料的流动没有转角,所以等效应变小。而齿形外围的材料是由齿形附近的材料流动补充过去的,这些材料是沿着弯曲线流动过去的,材料的转移经过一个很大的转角,而且齿根部分越往边缘,与模具的摩擦越大,所以变形剧烈,等效应变大。

对于方案二,等效应变最大值位于分流孔和齿形的过渡区域。该处坯料在上凸模的挤压作用下,向上流动成形出六边形直壁,坯料进入分流孔,变形较大,等效应变较大。而该部分坯料和上凸模的摩擦严重,所以材料变形大,等效应变较大。

对于方案三,等效应变最大值也分布在齿根处,该方案的预锻和方案一相同,所以等效应变最大值也分布在齿根处,终锻只是改善齿轮上端的充填情况。在分流孔和齿形部分的过渡区域等效应变比周围坯料的等效应变大,但不是等效应变的最大值,由于分流孔直径较大,坯料进入分流孔的阻力较小,所以该处等效应变较方案二小。

图5 三种方案等效应变分布图

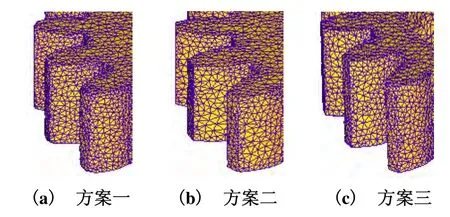

2)充填情况对比

方案一齿形充填情况如图6(a)所示。浮动凹模和上凸模以相同的速度向下运动,凹模作用于坯料上的摩擦力方向向下,造成越靠近下模部分的坯料所受压力越大,下端充填能力较上端强,从图6(a)中可以看出齿形的上端有少量未充满现象,而且齿形充填不饱满。

图6 三种方案的充填情况

方案二齿形充填结果如图6(b)所示。由于在上凸模上有一个分流孔,所以该工艺的加载形式是局部加载,在局部加载时沿加载方向的正应力将随受力面积不断扩大,其绝对值会逐渐减小,所以虽然由于浮动凹模对坯料的摩擦作用有利于下端的充填,靠近下凸模部分的坯料所受的轴向压力依然较小,造成下端坯料充填能力较小,所以应该先充填上端的坯料。同时由于坯料和下凸模之间的摩擦的影响,也使下端坯料变形困难,因而较后充填。图7所示是坯料的充填情况示意图,从图7可中以看出,上端坯料先完成充填,然后下端坯料再完成充填。

图7 充填情况示意图

方案三齿形充填效果如图6(c)所示。将浮动凹模预锻后的坯料倒置,再次利用浮动凹模锻造齿轮坯料,此时预锻后坯料充填情况较好的下端成为终锻坯料的“上端”,上端成为终锻坯料的“下端”,有利于齿轮上端的充填。齿形部分上下端充填效果都较好,而且分流孔并没有充填很高。

从齿形充填情况来看,方案一有少量未充满现象;方案二充填效果较好,但是分流孔充填较高;方案三齿形充填效果较好,而且分流孔充填不高,效果优于方案一和方案二。

3)载荷大小对比

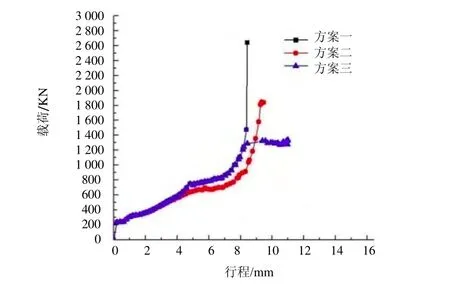

三种方案的载荷-行程曲线如图8所示。

方案一只用浮动凹模工艺的载荷峰值达到2640×2=5280 kN(模拟1⁄2坯料的成形,所以载荷峰值要乘2)。该载荷值较大,不仅会增加设备的吨位,还有可能会因为单位应力过大而降低模具寿命。曲线分为3个阶段,oa段为凸模下行至接触坯料,坯料开始进入塑性变形阶段,载荷迅速上升;ab段为坯料开始成形出齿形,坯料的自由表面减少,载荷平稳缓慢上升,b点处(第47增量步)的齿形充填效果如图9所示。从图9中可以看出,齿形上端没有得到较好的充填;bc段为坯料大面积地和凹模接触,导致坯料自由表面急剧减少,根据理想变形的变形抗力[6]P=yln(R/(1-R))。其中y是锻件材料的名义流动应力,MPa; R是相对面积缩减率。由于坯料自由表面急剧减少,导致R值增大,所以载荷急剧上升,c点充填效果如图10所示,此时齿形充填已经完毕。

图8 三种方案的上凸模载荷-行程曲线

图9 b点充填情况

图10 c点充填情况

方案二是利用浮动凹模配合轴分流工艺,不仅利用了齿腔接触摩擦的有益作用,而且能够使多余金属向孔内分流,有效地降低了载荷,载荷峰值是1840×2=3680 kN(模拟的是1⁄2坯料的成形,所以载荷峰值要乘2)。相比于方案一,载荷峰值下降约30.3%。方案二的载荷-行程曲线变化趋势和方案一类似,曲线分为3个阶段,oa段为凸模下行至接触坯料,坯料开始进入塑性变形阶段,载荷迅速上升;a1段为坯料开始成形出齿形,坯料的自由表面减少,载荷平稳缓慢上升。由于上凸模有一个用于分流降压的孔,多余金属可以流入该分流孔,所以载荷相对方案一只用浮动凹模工艺要小;12段为坯料大面积地和凹模接触,导致坯料的自由表面急剧减少,根据理想变形抗力公式,载荷迅速地增大。由于分流孔的作用,该段载荷的变化趋势(较方案一)较为平缓。

方案三先用浮动凹模预锻,预锻载荷设置到1470×2=2940 kN(模拟的是1⁄2坯料的成形,所以载荷峰值要乘2)时停止运行,图11所示为预锻后的齿轮坯料。可以看出经过预锻后材料在齿腔部位得到积聚,将齿轮坯料倒置进行终锻加载以利于齿轮上下端部位的充填。载荷峰值是1500×2=3000 kN,相比于方案一,该载荷下降了约43.2%。方案三的oc段是方案一的一部分,变化趋势和方案一致。cd段对应于上凸模对齿轮坯料进行挤压的过程,同时完成齿端角隅的充填。由于上凸模分流孔的分流降压作用,即使上凸模对齿轮坯料进行反挤压,载荷上升也不明显,因此载荷出现平缓的波动。因此从成形载荷来看,方案一大于方案二大于方案三,三种方案的载荷对照情况见表1。

图11 预锻后齿轮坯料

表1 三种方案载荷对照表

4 结语

通过运用有限元仿真软件DEFORM-3D对直齿轮冷精锻的几种浮动凹模工艺进行数值模拟,分析了浮动凹模工艺、浮动凹模配合轴分流工艺和浮动凹模预锻+浮动凹模轴分流终锻两步成形三种工艺的充填情况和载荷大小,并得到了以下结果:

(1)经过对齿形充填阻力和浮动凹模对充填能力影响的分析,得到了径向摩擦力的分布情况,说明了齿轮冷精锻时上下端角隅难以充满的原因;

(2)只采用浮动凹模工艺锻件充填情况较好,但是成形载荷较大;

(3)采用浮动凹模配合轴分流工艺,不仅齿形充填效果较好,而且能有效降低成形载荷,相比于浮动凹模工艺载荷峰值降低30.3%;

(4)采用浮动凹模预锻+浮动凹模轴分流终锻工艺,齿形充填效果较好,显著降低成形载荷,相比于采用浮动凹模工艺方案,载荷峰值降低了43.2%。

[1]M.H.Sadeghi,T.A.Dean.Precision Forging Straight and Helicalspur Gears[J].Journal of Materials Processing Technology,1995,45(1-4): 25-30.

[2]张清萍,赵国群,栾贻国,等.直齿圆柱齿轮精锻成形工艺及三维有限元模拟[J].塑性工程学报,2003(10)1:13-15.

[3]胡成亮,刘全坤.采用波形端面凸模的齿轮精锻工艺优化[J].中国机械工程,2007(18)9: 1117-1120.

[4]王岗超,薛克敏,许锋等.齿腔分流法冷精锻大模数圆柱直齿轮[J].塑性工程学报,2010(17)3: 18-21.

[5]杨程,赵升吨.浮动凹模对直齿圆柱齿轮精锻成形影响的研究[J].金属铸锻焊技术,2009,38(23): 112-114.

[6]石文超,薛克敏,李萍等.摇臂等温精密成形工艺数值模拟及实验研究[J].塑性工程学报,2011,18(1): 43-47.