基于有限元法的三柱塞往复泵壳体静力分析

郑龙燕

(山东冶金技师学院 济南 250109)

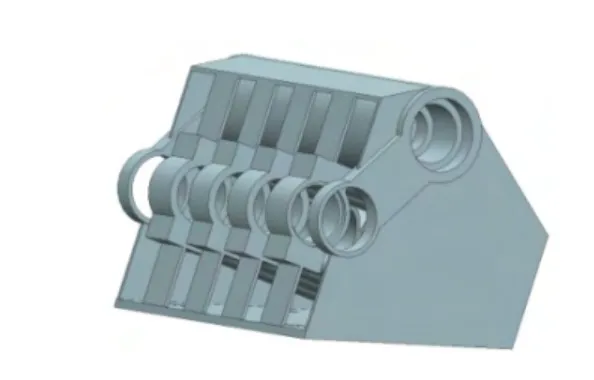

随着石油资源越来越匮乏,不少国家将石油勘探重点转移到了深海,而柱塞泵是深海石油勘探、开发不可缺少的固井装置。某单位设计的3ZB-265型三柱塞固井泵,泵中的三个活塞在曲柄连杆机构的带动下作往复运动[1]。泵的壳体部分采用钢板焊接式结构,且焊后消除了内应力。设计输出压力150MPa,而实际输出压力却只有50MPa左右。

从壳体及支座受力情况入手,采用UG6.0设计软件建模,利用数据接口将建好的模型导入有限元分析软件ANSYS12.0,并对壳体及支座进行网格划分和加载载荷,得出壳体及支座应力场。将计算结果与所用材料许用应力进行比较,找出不满足强度要求的部位,并提出解决方案。

1 壳体部分受力分析

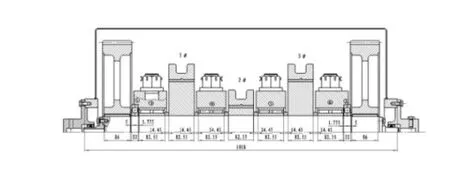

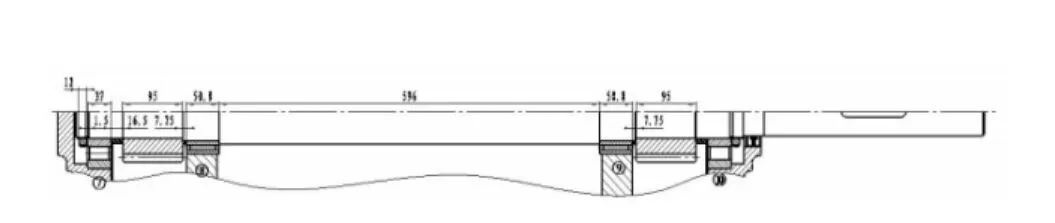

该柱塞泵工作时,壳体受力的主要来源有:曲柄机构通过4个双列滚针轴承和2个深沟球轴承对壳体上4个轴承座的作用力;小齿轮轴通过4个滚子轴承对壳体上4个轴承座的作用力;3 组十字头与导筒之间的摩擦力、正压力以及液压力等。而该柱塞泵受力的主要对象来自于其动力端,其受力分析对象主要有连杆部分、曲轴部分、活塞部分、十字头及小齿轮轴部分等[2],如图1、图2、图3所示。

图1 曲轴上6个轴承分布图

图2 小齿轮轴上4个轴承分布图

图3 壳体上主要受力部位简图

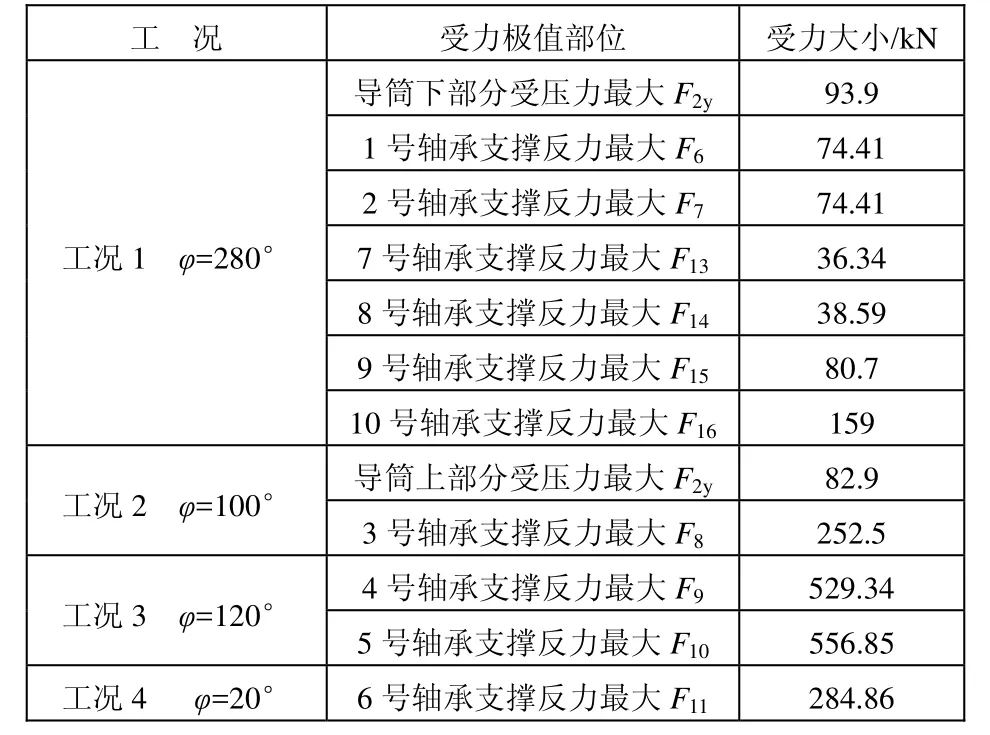

3ZB-265型柱塞泵是典型的往复泵,根据往复泵设计理论,曲轴转角φ每次增加的幅度为10°。经过计算曲轴、连杆、活塞、十字头、导套及10个轴承座的受力情况之后[3],共得到了36个工况。机体局部受力大小可以通过 EXCEL表进行计算,机体局部受力最大的情况可以汇总为4个工况,见表1。

表1 机体局部受力最大的4个工况

2 实体建模

ANSYS系列软件在有限元分析方面虽然功能强大,但在建模方面较为繁琐,加上该泵的壳体部分构造复杂,于是采用了在实体建模方面功能强大的UG6.0软件进行建模,利用数据接口将模型导入ANSYS12.0软件的方法,分别利用了二者的优势,提高了建模效率。

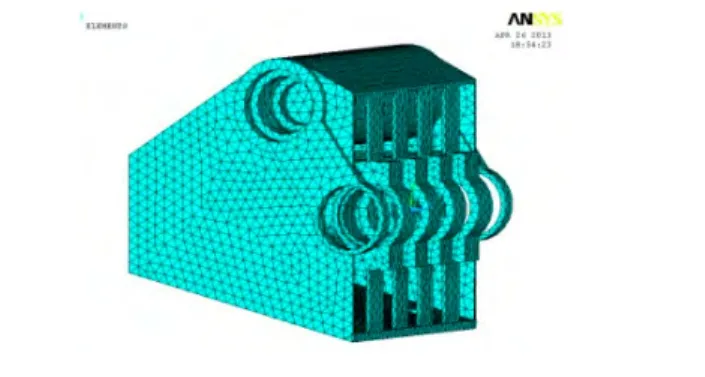

3 网格划分

泵的壳体属于体类零件,故定义单元类型时选择为Solid(体)、10节点180。网格划分越小,计算精度越高,计算效率就越低。该泵的壳体尺寸较大,如果一味地追求细化网格会大大降低计算效率[4]。为了解决这个问题,在整体网格划分时,网格尺寸长度设置为10mm,对局部重要部位的网格作进一步细化,网格尺寸长度设置为2mm。这样既能提高有限元的计算效率,又能保证分析精度,如图 4所示。

图4 网格划分

4 加载载荷

每个十字头对导筒的作用力,可以看成是受均匀分布载荷,并分别作用在导筒的上半部分或者下半部分。根据在轴承座孔中力的分布规律,轴承座上承载的力在轴承座孔内表面上以合力最大的方向为基准线,在内均匀分布[5]。

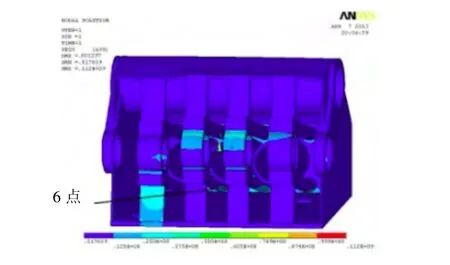

5 定义材料性能

该柱塞泵的壳体材料为16Mn,具体参数见表2。

表2 材料性能

6 定义约束

该柱塞泵的尺寸较大,在安装时底板直接与地面接触,靠4个地脚螺栓和地面形成全约束。

7 4种工况求解

求解4个工况时,将在轴承座上受到的载荷视为均布载荷,并将集中力换算成均布载荷P。

工况1中的位移变形和应力分布分别如图5、图6所示。

图5 工况1的位移变形图

图6 工况1的应力分布图

从图5中可以看出,工况1的最大位移变形位置处于1点处,最大变形量为2.97mm;从图6中可以看出,工况1的最大应力分布处于2点处,其最大应力值为182MPa。

工况2中的位移变形和应力分布分别如图7、图8所示。

图7 工况2的位移变形图

图8 工况2的应力分布图

从图7中可以看出,工况2的最大位移变形位置处于3点处,最大变形量为1.18mm;从图8中可以看出,工况2的最大应力分布处于4点处,其最大应力值为110MPa。

工况3中的位移变形和应力分布分别如图9、图10所示。

图9 工况3的位移变形图

图10 工况3的应力分布图

从图9中可以看出,工况3的最大位移变形位置处于 5点处,最大变形量为 1.29mm;从图 10中可以看出,工况 3的最大应力分布处于 6点处,其最大应力值为112MPa。

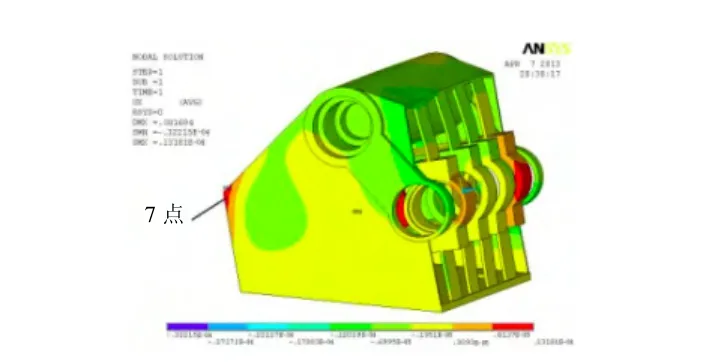

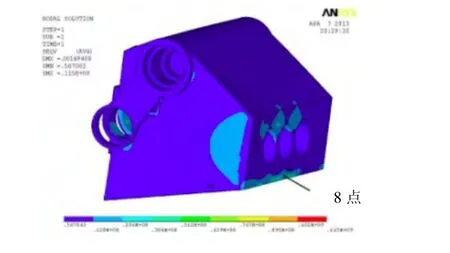

工况4中的位移变形和应力分布分别如图11、图12所示。

图11 工况4的位移变形图

图12 工况4的应力分布图

从图11中可以看出,工况4的最大位移变形位置处于7点处,最大变形量为1.69mm;从图12中看出,工况4的最大应力分布处于8点处,其最大应力值为115MPa。

3ZB-265型柱塞泵的工作过程中,主要受到拉应力和拉应变的影响,所以,只有壳体在满足应力和应变情况下才能正常工作。根据壳体及10个轴承座的受力情况,以及相关的有限元受力分析后的位移应变图和应力分布图,可以利用第一强度理论和第二强度理论进行判断。

8 结果分析

从 4个工况的位移变形图和应力分布图来看,发生最大位移变形位置处在工况1中的轴承座的上盖。图5中,1点处的最大变形量为2.97mm,最大应力分布在工况1中的前挡板的底部,图6中,2点处的最大应力值为182MPa。

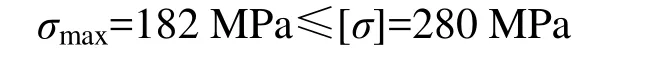

1)应力的校核

根据第一强度理论—最大拉应力理论:材料发生断裂是由最大应力引起。可以得出

式(1)中,σmax为实际的最大应力,此处σmax=182MPa;[σ]为材料的需用应力,[σ]=280MPa;将上述数值代入上述公式中,得到

所以,壳体的应力满足要求。

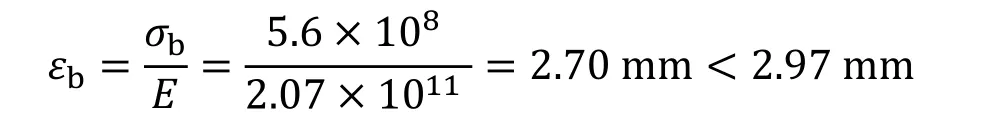

2)应变的校核

根据第二强度理论——最大抗应变理论:材料的断裂由最大应变引起。可以得出

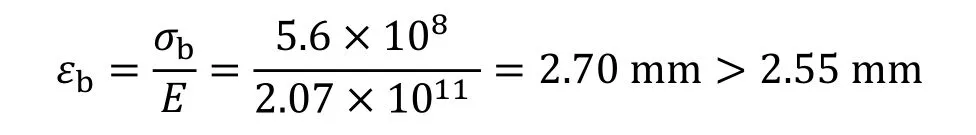

式(2)中,εb为允许的最大变形量,mm;σb为比例极限强度,此处σb=5.6×108Pa;E为弹性模量,此处E=2.07×1011Pa;

将上述值代入式(2)中,得到

所以,壳体的应变不能满足要求。

9 壳体结构优化及有限元分析

1)结构优化

根据前面的计算结果,工况1轴承座部位的应变最大,并且原有的轴承座厚度也不能满足强度要求,因此需要对该部位进行优化,如图13所示。根据 3ZB-265型三柱塞固井泵的具体尺寸(轴承盖的外部最大尺寸为140mm),将该部位的轴承盖加厚10mm,质量增加了6.65 kg,如图14所示。

图13 轴承座未处理前的壳体

图14 轴承座加厚10mm后的壳体

2)有限元分析

根据加厚改进后的壳体,再一次利用 ANSYS 12.0有限元分析软件,施加工况1的受力,得出优化后的位移应变及应力分布分别如图 15所示和图16所示。

图15 优化后的工况1变形位移图

图16 优化后的工况1合成应力分布图

从图15中可以看出,优化后的工况1的最大位移变形位置处于9点处,最大变形量为2.55mm;从图16中可以看出,优化后的工况1的最大应力分布处于10点处,其最大应力值为173MPa。

3)优化后的强度校核

优化后的壳体需要再次利用第一、第二强度理论进行校核。

根据第一强度理论:

将优化后的最大应力值代入公式中,得到:

所以,壳体的应力满足要求。

根据第二强度理论:

将优化后的最大位移变形量代入公式中,得到:

所以,壳体的应变满足要求。

10 结语

运用有限元法对三柱塞泵壳体进行了受力分析之后,可以得到4个工况时的位移和应力分布情况,找出了三柱塞泵壳体中的薄弱部位,并进行了优化。由于开展了对此课题的研究,可为国内三柱塞泵生产企业提供提高产品质量的理论帮助。对提高国产的三柱塞固井泵性能、缩短与国外技术之间的差距起到了积极的作用。同时,对国家海底勘测,特别是对深海石油的战略性开采起到了关键性作用。

[1]刘晓澜.石油开采企业清洁生产工艺[J].辽宁化工,2009(5):329-330.

[2]姜昌量.石油工业环境保护[M].北京: 石油工业出版社,2000.

[3]国家环境保护局.清洁生产审计培训教材手册[M].北京:中国环境科学出版社,2001.

[4]何玉杰,柴立平,宫恩祥.高温高压泵用机械密封的设计[J].化工机械,2001(2):90-92.

[5]韩致信,尚庆生.三缸往复泵空气包的动力学方程及数值解[J].甘肃科学学报,2000,12(3):35-38.