活性炭纤维脱除有色冶炼烟气中SO2的性能*

范武波 刘勇军,2 王维竹 郭家秀,2 李建军,2 尹华强,2

(1.四川大学建筑与环境学院,四川 成都,610065;2.国家烟气脱硫工程技术研究中心,四川 成都,610065)

我国SO2污染严重,每年向大气中排放2000万吨以上SO2[1]。有色金属冶炼工业是SO2排放的主要来源之一。由于有色金属矿源、金属和杂质含量、以及采用的冶炼工艺和设备都不同,导致有色金属冶炼烟气特性各异,烟气中SO2浓度分布范围较广(0.05%-26.0%)[2]。对于SO2浓度大于3%的有色冶炼烟气可以采用二转二吸等工艺生产硫酸,对于SO2浓度小于0.1%的有色冶炼烟气可以采用石灰石-石膏法等烟气脱硫技术脱除二氧化硫污染[3]。但对于SO2浓度范围在0.1%~3%的烟气目前还没有特别有效的处理技术。此外,我国的硫资源相对比较贫乏,治理SO2的同时对硫资源进行回收利用已成为一种必然的趋势[4]。

以石灰石-石膏法为代表的湿法烟气脱硫技术是目前世界范围内应用最广泛的脱硫技术。该法利用石灰石(CaCO3)为吸收剂,吸收烟气中的SO2并生成副产品石膏(CaSO4·2H2O)[5]。然而在实际工程中,该脱硫技术面临设备腐蚀磨损大、投资较大、副产物石膏产量大、利用价值不高等问题[6]。

炭法烟气脱硫技术采用柱状活性炭(GAC)或活性炭纤维(ACF)为脱硫剂,利用多孔炭材料的纳米孔隙结构将烟气中SO2吸附催化氧化为SO3,吸附达到饱和的脱硫剂可通过水洗或加热的方式再生,其再生副产物为稀硫酸(水洗再生)或浓SO2(加热再生),回收利用价值高。活性炭纤维由于具有比表面积发达(可达1700m2/g)、微孔结构丰富(占总孔体积90%)等独特的孔隙结构,其脱硫性能明显优于活性炭[7]。

国内外对活性炭纤维脱硫研究主要针对低浓度SO2(<0.1%)烟气,尚未见活性炭纤维脱除烟气中SO2浓度大于0.3%的报道[8]。本文尝试采用粘胶基活性炭纤维为脱硫剂,研究了其对SO2浓度范围为0.3%-0.8%的脱除性能,考察了烟气中水蒸气含量、床层温度、SO2浓度和体积空速对其脱硫性能的影响。

1 实验部分

1.1 实验材料

活性炭纤维为江苏南通生产的粘胶基活性炭纤维毡。

1.2 实验方法

1.2.1 孔隙结构表征

采用日本拜尔公司生产的BELSORP-max气体吸附仪,在相对压力为10-4~1的范围内、温度为77K下,进行氮气等温吸附测试。样品测试前,在250℃下真空脱气预处理6h。

1.2.2 脱硫性能测试

为避免气流在反应器中可能存在的壁流和沟流现象,将ACF裁剪成直径与反应器内径相同的小圆片,装填入内径为2.6cm的玻璃反应中。为减小端效应,保证ACF装填高度与反应器内径比值大于10,每次ACF的装填量为14g,装填高度为28cm。装填前,ACF在105℃下干燥过夜。

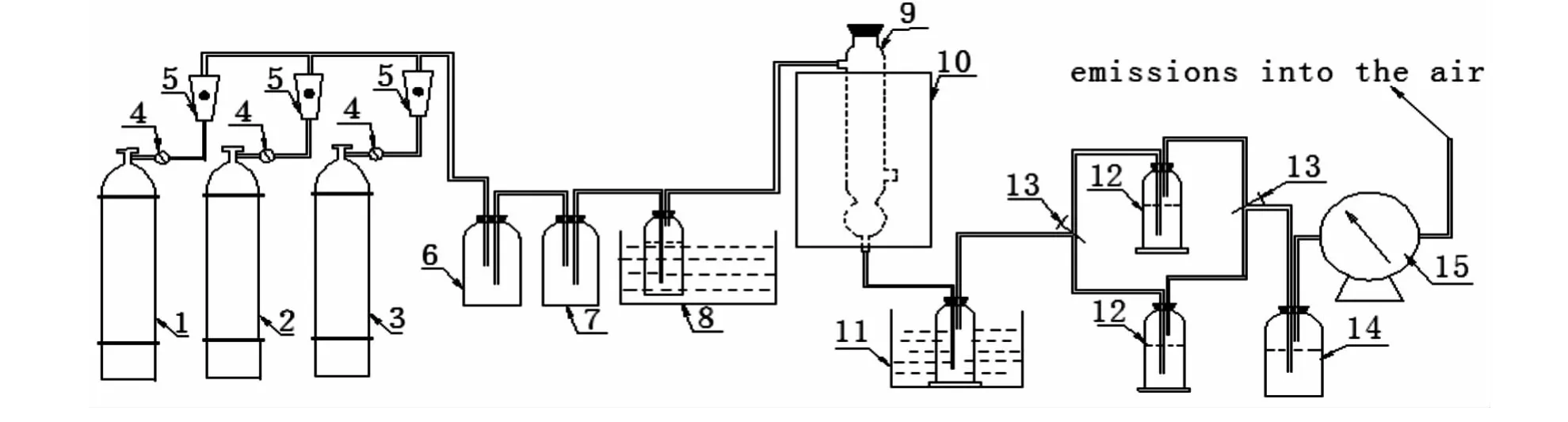

实验装置如图1所示,模拟烟气经混合瓶后到达缓冲瓶,在增湿瓶加入饱和水蒸气(其含量通过增湿温度控制),然后通过ACF的反床层,床层温度由管式电炉控制。反应器出口气体经过冷凝瓶后通入装有3%H2O2的二氧化硫采样瓶,测定出口SO2浓度。由采样瓶收集的样品,用NaOH标准溶液进行滴定,以甲基红-溴甲酚绿混合剂指示终点,并计算其SO2浓度。

实验开始前先将模拟烟气持续通入增湿装置,直到SO2吸收溶解饱和,气体再通入反应床层开始实验,以此消除增湿水吸收SO2对脱硫性能的影响。

图1 脱硫性能评价装置图

2 实验结果与讨论

2.1 孔隙结构

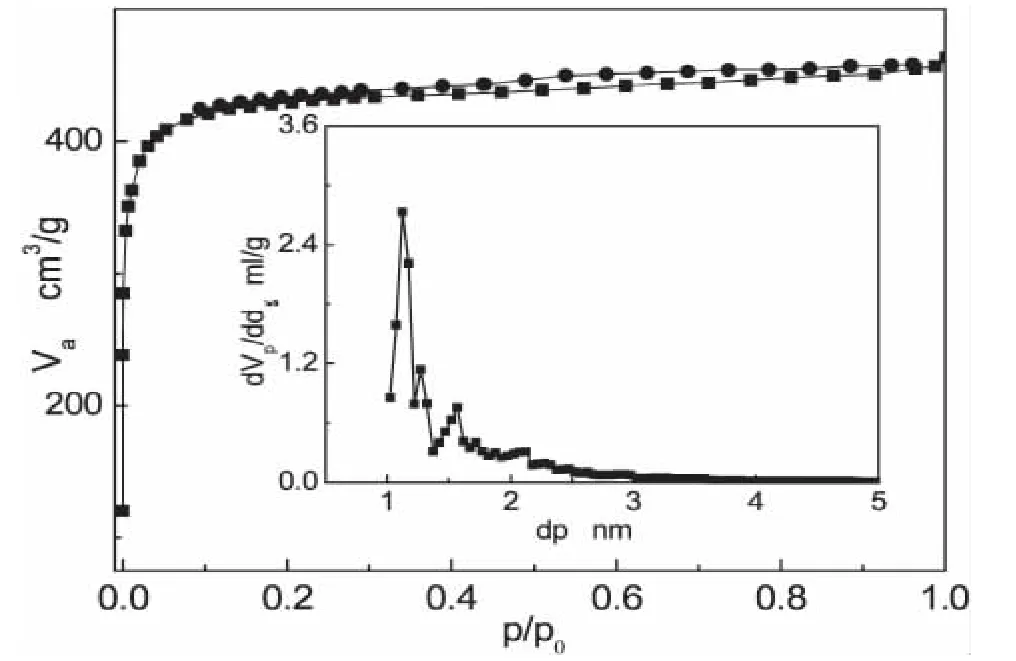

活性炭纤维的氮气吸附等温线和HK法孔径分布如图2所示。ACF的吸附等温线为I型,说明ACF主要为微孔结构。采用BET法计算其比表面积为1719.7m2/g,采用相对压为0.99时的氮气吸附量计算其孔容为0.708cm3/g。HK法分析其孔径分布,孔径分布的峰值为1.12nm。

2.2 脱硫性能

2.2.1 水蒸气含量对ACF脱硫性能的影响

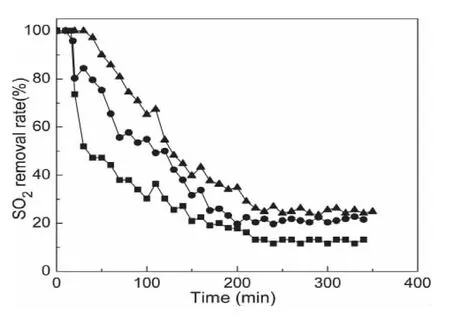

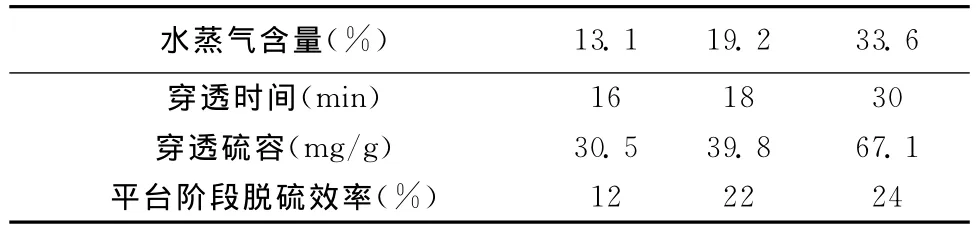

在床层温度为80℃,体积空速为500h-1,烟气中SO2和O2浓度分别为0.8%和10%条件下,考察了烟气中水蒸气含量对ACF脱硫性能的影响,其结果如图3和表2所示。

从图3可看出:开始阶段,ACF对SO2的脱除率能短暂的维持在100%,随后逐渐下降。然而一段时间后,其脱硫效率并未一直下降,而是出现一平台,维持在某一定值附近。随着烟气中水蒸气含量的增加,ACF维持100%脱硫效率的时间逐渐延长,对应的穿透硫容(定义为出口SO2浓度达到200mg/m3时的硫容)逐渐增大,同时稳定阶段脱硫效率增大(表1)。

ACF脱硫效率出现这种平台现象,可能与其表面活性位能得到更新有关。ACF空隙中的SO2被O2氧化后,与H2O结合生成H2SO4[9]。由于 ACF独特的空隙结构和表面官能团的疏水性能,聚集在空隙中的H2SO4被H2O从活性位上洗脱下来并空出活性位。由此将可以发生连续的吸附-氧化-洗脱过程,ACF表面的活性位不断得到更新,脱硫效率维持在某一个平台附近[10]。

尽管三个水蒸气含量下,ACF稳定阶段的脱硫效率均不高,但其与活性炭脱硫过程不同,具有十分重要的理论与实际意义。活性炭脱硫穿透后,由于生成的产物硫酸不能从空隙中脱离,导致其脱硫效率逐渐下降,直至完全丧失,因此没有这种平台现象[11]。在实际工程应用中,活性炭脱硫为脱硫-再生-脱硫的间隙操作过程,如果能通过工艺或材料的改进,提高ACF稳定阶段的脱硫效率,将可省去工程应用中的再生操作,实现连续化脱硫过程。

图2 ACF样品在77K氮气吸附等温线及HK法孔径分布

图3 水蒸气含量对脱硫效率的影响

表1 不同水蒸气含量对应的脱硫结果

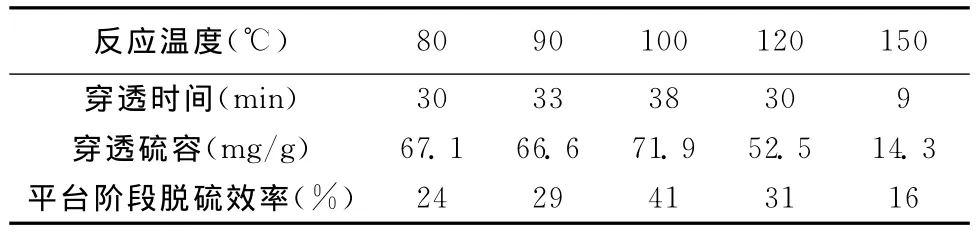

2.2.2 反应温度对ACF脱硫效率的影响

在体积空速为500h-1,烟气中SO2浓度、O2浓度和水蒸气含量分别为0.8%、10%和33.6%的条件下,考察了床层反应温度对ACF脱硫性能的影响,其结果如图4和表2所示。

图4 反应温度对脱硫效率的影响

从图4可看出:随着反应温度的升高,ACF开始阶段维持100%的脱硫效率的时间先逐渐延长随后逐渐下降,各温度下对应的穿透硫容先增大后减小,同时平台阶段的脱硫效率也是增大后减小(表2)。反应温度为100℃时,脱硫效果达到最佳。此时平台阶段的脱硫效率提高到了41%。

表2 不同反应温度对应的脱硫结果

有文献表明,乙烯渣油沥青活性炭纤维脱硫,反应温度越低脱硫性能越好[12]。但本次研究采用的粘胶基活性炭纤维,呈现出了不一样的现象。这可能与粘胶基活性炭纤维表面含有一定量的含氮官能团,在一定温度下能促进SO2的催化氧化有关[13]。适当升高温度,吸附速率加快,SO2和H2O在ACF表面的吸附量增加,ACF催化氧化SO2的速率提高;当温度继续升高超出某一范围时,SO2吸附能力下降,而水蒸气在ACF表面凝结能力显著下降,ACF表面生成的H2SO4被洗除的速率随之下降,它将持续占据ACF表面的活性位,导致有效活性位减少,穿透时间和穿透硫容相应减少。

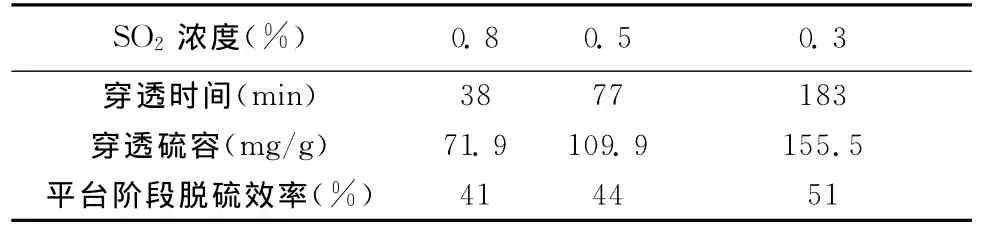

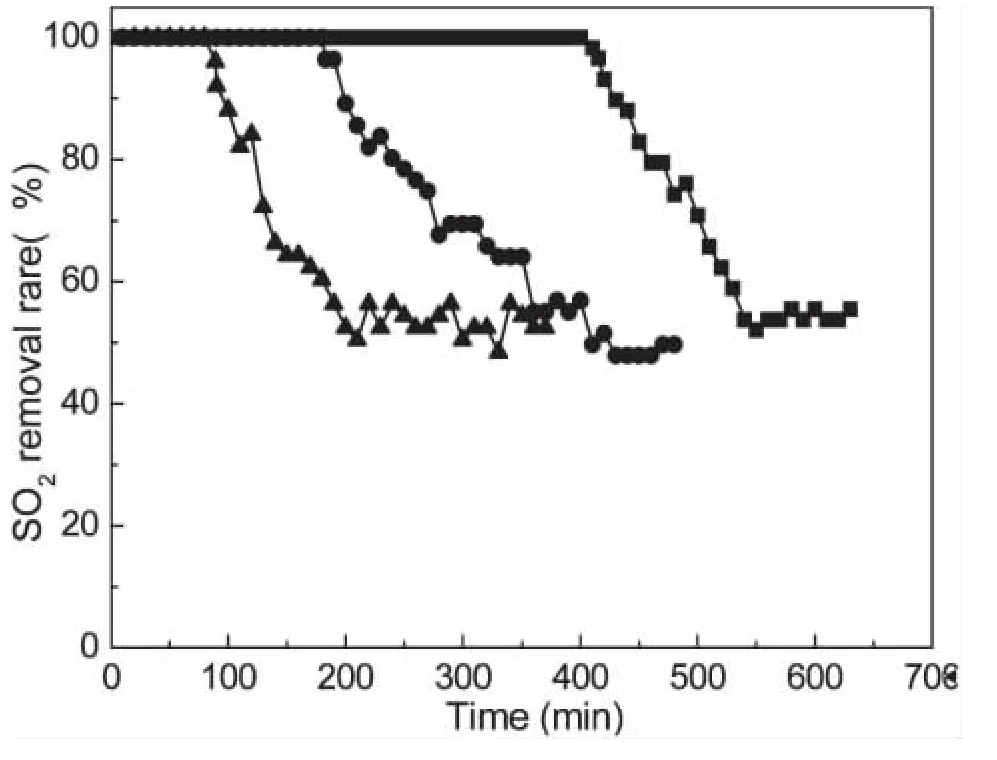

2.2.3 SO2浓度对ACF脱硫效率的影响

在床层温度为100℃,体积空速为500h-1,烟气中O2浓度和水蒸气含量分别为10%和33.6%的条件下,考察了烟气中SO2浓度对ACF脱硫性能的影响,其结果如图5和表4所示。

图5 SO2浓度对脱硫效率的影响

SO2浓度越高,处理难度越大。从图5可看出:随着入口SO2浓度的降低,ACF维持100%脱硫的时间逐渐增长,穿透硫容逐渐增大,同时平台脱硫效率依次提高(表3)。当烟气中SO2浓度从0.8%下降至0.3%时,穿透时间和穿透硫容分别提高了4.8和2.2倍,平台阶段的脱硫效率也从41%提高到了51%。

表3 不同SO2浓度对应的脱硫结果

当入口SO2浓度相对较低时,相对来说被吸附的水蒸气量较大,生成的H2SO4被洗脱的速率增大,从而有利于SO2在空出活性位表面持续反应,穿透时间较长,平台阶段的脱硫效率相对较高;当入口SO2浓度升高时,相对被吸附的水蒸气量减少,生成H2SO4较难被洗脱从而持续占据活性位,因此大量SO2无法参加反应,而直接穿过床层,导致SO2很快穿透,平台阶段的脱硫效率也相对较低[14]。

2.2.4 体积空速对ACF脱硫效率的影响

在床层温度为100℃,烟气中SO2浓度、O2和水蒸气含量浓度分别为0.3%、10%和33.6%的条件下,考察了体积空速对ACF脱硫性能的影响,其结果如图6和表4所示。

图6 空速对脱硫效率的影响

从图6可看出:降低体积空速,可提高脱硫性能。当体积空速从500h-1降低到250h-1,其穿透时间从183min延长至415min,增大了2.3倍;其穿透硫容从155.7mg/g增大到180.4mg/g,增大了1.2倍(表4)。尽管增大空速可降低实际工程应用中活性炭纤维的用量,但穿透时间和穿透硫容下降显著。三个不同空速下,平台阶段脱硫效率变化不大。

表4 不同体积空速对应的脱硫结果

3 结论

(1)在 H2O和O2存在的条件下,ACF的脱硫效率开始阶段维持100%,然后逐渐下降,并最终维持一个相对稳定脱硫效率的平台。

(2)当SO2为0.8%时,在反应温度为100℃、水蒸气含量为33.6%、空速为500h-1条件下,ACF穿透硫容为71.9mg/g,平台阶段脱硫率可达41%;当SO2浓度为0.3%时,相同条件下ACF穿透硫容可达155.5mg/g,平台阶段脱硫效率可达51%。

(3)降低空速可提高ACF的脱硫性能,空速为250h-1,在床层温度为100℃,烟气中SO2浓度和水蒸气含量浓度分别为0.3%和33.6%的条件下,穿透时间和硫容分别达415min和180.4mg/g。

(4)活性炭纤维在优化的工艺条件下(床层温度100℃,水蒸气含量33.6%,空速≤500h-1),对脱除浓度为0.3%左右的高浓度SO2具有较好的效果。

[1]郭智生,黄卫华.有色冶炼烟气制酸技术的现状及发展趋势.硫酸工业,2007,2:13-21.

[2]继罗军.“十一五”我国硫酸工业回顾及“十二五”展望(一)——有色金属冶炼与烟气制酸.硫酸工业,2011,2:1-11.

[3]罗忠平,丁治元,赵家锦.低浓度冶炼烟气制酸实现两转两吸的技改和生产实践.硫酸工业,2001,3:46-49.

[4]许月阳,薛建明,管一明,等.燃煤电厂应对新标准二氧化硫控制对策研究.中国电力,2012,45(4):73-77.

[5]任如山,黄学敏,石发恩,等.湿法烟气脱硫技术研究进展.工业安全与环保,2010,36(6):14-15.

[6]张魏巍.石灰石-石膏湿法烟气脱硫技术.环境科技,2008,21(2):90-92.

[7]曾汉明,符若文.纤维状活性炭材料的进展.新型炭材料.1991,22(6):321-328.

[8]张东辉,宋存义,童震松,等.环境工程学报,2012,6(1):2769-2774.

[9]张现,王鑫宇,齐缘凤.活性炭纤维(ACF)用于烟气脱硫的研究进展.广西轻工业,2010,7:31-32.

[10]李开喜,凌立成,刘朗,等.SO2在含氮沥青基活性碳纤维上的脱除Ⅰ含氮沥青基活性碳纤维的脱硫能力研究.新型炭材料,1998,12(2):37-42.

[11]梁娟,郭家秀,尹华强,等.低温Ni/AC脱硫剂的制备与表征.四川大学学报(工程科学版),2013,45(1):188-191.

[12]李开喜,凌立成,刘朗,等.不同反应温度下活性炭纤维脱除SO2的能力.新型炭材料,1999,14(1):1-7.

[13]钟毅,曾汉才,金峰,等.活性炭纤维脱硫性能能研究.华中科技大学学报(自然科学版),2003,31(8):53-55.

[14]谢遵园,李军平,赵宁,等.活性炭纤维(ACF)吸附二硫化炭(CS2)的研究.新型炭材料,2009,24(3):260-264.