仿生多孔润滑耐磨CF/PTFE/PEEK复合材料的设计及其摩擦学性能

汪怀远,林 珊,张 帅,杨淑慧,朱艳吉

(东北石油大学 化学化工学院,黑龙江 大庆163318)

聚合物基复合材料广泛用于无油润滑(干摩擦条件)、水润滑等滑动部件中,取代了传统金属材料成为一类新型的润滑耐磨材料[1]。PEEK是一种耐高温热塑性塑料,具有高强度、高模量、耐水解、高断裂韧性以及优良的尺寸稳定性,特别是其突出的耐热性能、化学稳定性、耐磨性能。由于PEEK独特的性能,使其在航空航天、汽车制造、精密仪器仪表等方面具有广泛的应用,开发利用前景十分广阔[2,3]。

然而,纯PEEK摩擦因数偏高、导热困难、聚热严重,容易引起材料过早失效,无法适应较高速率、较大载荷工况下的使用。为了使它能在苛刻条件下广泛应用,需对PEEK进行填充改性。PTFE是一种良好的固体润滑剂,摩擦因数低且与聚合物有较好的亲和力,所以将它填充到聚合物中,能够显著改善材料的摩擦磨损性能[4-6]。而多孔聚合物材料是将多孔材料与聚合物功能性相结合,然后将自润滑油脂浸渍进入该孔结构中,在摩擦热的作用下对摩擦表面实现自润滑作用,起到减摩抗磨目的[7,8]。纤维具有较高的比强度、比模量,兼具承载能力及耐磨性,在提高材料耐磨性能方面,纤维是公认的优良增强材料[9-11]。PEEK具有类似于金属的力学强度[12],适合作为多孔复合材料的基体。

本工作综合上述材料性能特点,从摩擦学设计角度出发,设计制备了减摩耐磨、增强型多孔发汗PEEK复合材料,并向其孔中注入润滑油脂,制成了多孔发汗式自润滑耐磨复合材料。考察了PTFE,NaCl含量及CF层间间距对复合材料耐磨性能的影响,并采用SEM对复合材料的微观结构进行了观察分析。本工作具有广阔应用前景,也为高性能仿生减摩耐磨聚合物复合材料的设计和开发提供了参考意义。

1 实验

1.1 主要原料及多孔复合材料的制备

1.1.1 原料

PEEK模压粉,平均粒径150μm,吉大高科提供;聚四氟乙烯(PTFE),平均粒径25μm,杜邦产;炭纤维布(200g型号,日本东丽);NaCl(食品级),平均粒径109μm,自制;通用锂基脂,哈尔滨华润提供。

1.1.2 多孔复合材料的制备

PEEK,PTFE,NaCl,炭纤维布在120℃下预干燥2h,将PEEK,PTFE,NaCl按一定比例高速搅拌形成共混粉体,再将炭纤维布在模具中以层铺的方法与共混粉体进行铺设,然后模压成型得到复合材料模压件。模压件通过热处理、机械加工(内外半径等),滤取造孔剂形成具有一定孔隙率的多孔复合材料,最后用润滑脂真空热熔浸渍得到多孔自润滑复合材料。

1.2 性能测试

采用MPX-200型盘销式摩擦磨损试验机双环接触形式考察复合材料的摩擦学性能。实验条件:载荷100,200N,滑动速率1.4m/s,实验周期120min。每种试样重复进行3次摩擦磨损实验,取3次测量结果的平均值作为最终结果。摩擦因数由摩擦力矩经过计算获得,实验前后样环的磨损量(精确到0.1mg)采用FA2004N型电子分析天平称量。摩擦表面温度由TI130非接触式红外测温仪测得。孔隙率(P)通过以下公式计算得到:

式中:ρ为实际密度;ρ0为理论密度。

采用QUANTA-200型扫描电子显微镜(SEM)分析复合材料磨损面、切断面、对偶面的形貌。

2 实验结果与讨论

2.1 PTFE含量对PEEK复合材料摩擦磨损性能影响

图1为PTFE含量对PEEK复合材料摩擦磨损性能影响示意图。如图1所示,随PTFE含量增加,PEEK复合材料摩擦因数、磨损率先减小后增大。200N载荷时,当PTFE含量为20%(质量分数,下同)时,PEEK复合材料摩擦因数、磨损率及磨损面的温度最小。在摩擦过程中,随PTFE含量增加,PTFE在对偶面形成连续转移膜(见图7(b)),起到自润滑作用,降低了PEEK复合材料摩擦因数。而当PTFE过量时,PTFE抗磨能力差,会脱落成磨屑,破坏原已在对磨面上形成的转移膜,从而加快对摩面的磨损。因此,20%PTFE对PEEK复合材料来说是良好的固体润滑添加剂,能有效降低PEEK复合材料的摩擦因数和磨损率。

图1 在不同载荷下PTFE含量对PEEK复合材料摩擦因数(a)和磨损率(b)的影响Fig.1 Effect of PTFE content on the friction coefficient(a)and wear rate(b)of PEEK self-lubricating composite materials under different loads

2.2 NaCl含量对多孔PTFE/PEEK复合材料摩擦磨损性能影响

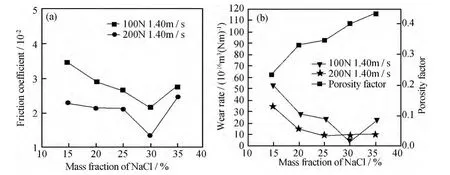

图2为NaCl含量对多孔PTFE/PEEK复合材料摩擦因数和磨损率影响示意图。如图2所示,随NaCl含量增加,多孔PTFE/PEEK复合材料摩擦因数和磨损率先减小后增大,而孔隙率逐渐增大。NaCl含量为30%时,摩擦因数和磨损率最小,孔隙率可达到40.19%。当 NaCl含量大于30%时,多孔PTFE/PEEK复合材料孔隙率偏高,平均孔径增大,样品承载能力及毛细作用下降,油脂保持率下降,样品出现甩油现象,导致磨损率增大。而当NaCl含量小于30%时,多孔PTFE/PEEK复合材料中孔道数量相对偏少,孔隙率偏低,存储的润滑油脂相对偏少,在摩擦过程中,不能形成稳定的润滑油膜,导致磨损率增大。从图3(b)可以看出,孔道连通性最好。综上所述,30%NaCl为最佳造孔剂含量。

图2 在不同载荷下NaCl含量对多孔PTFE/PEEK复合材料摩擦因数(a)和磨损率(b)的影响Fig.2 Effect of NaCl content on the friction coefficient(a)and wear rate(b)of porous PTFE/PEEK self-lubricating composite materials under different loads

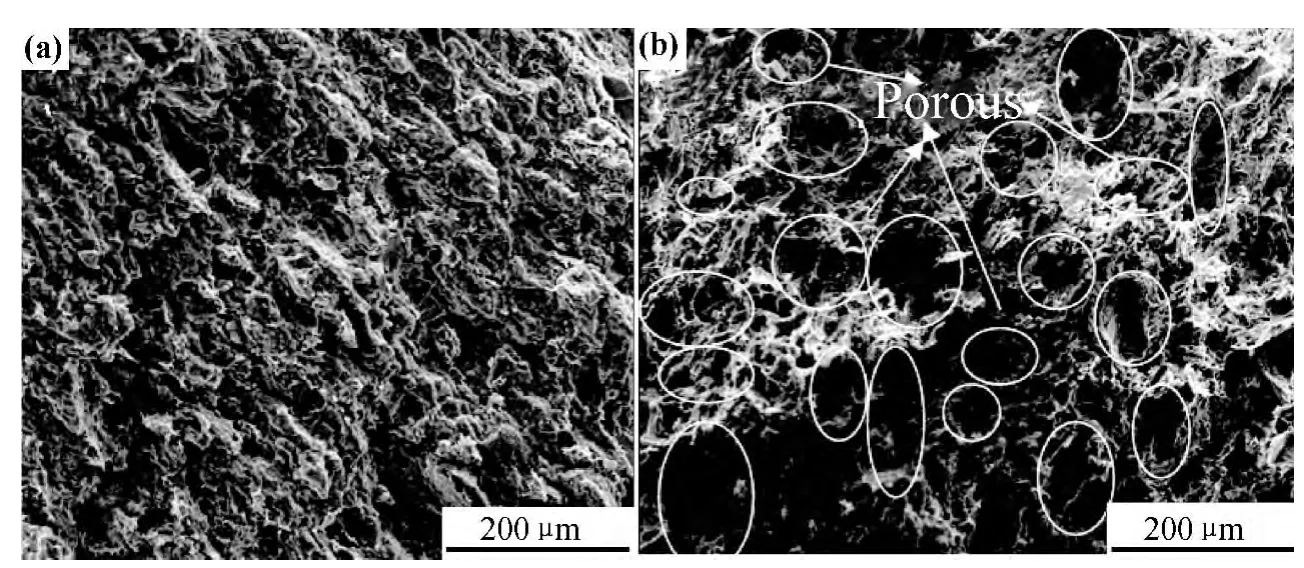

图3 20%PTFE/PEEK复合材料(a)与多孔20%PTFE/PEEK复合材料(b)微观结构Fig.3 Microstructure of 20%PTFE/PEEK composite materials(a)and porous 20%PTFE/PEEK composite materials(b)

图3为多孔PTFE/PEEK复合材料与PTFE/PEEK复合材料切断面比较图。从图3(a)可以发现,PTFE/PEEK复合材料几乎没有孔道,则材料不能储存润滑油脂,起不到很好自润滑作用,材料磨损量较大。从图3(b)可见,材料致孔效果明显,孔分布均匀,并且孔与孔之间连通性很好。而贯通型的微孔能够储存一定量的润滑油脂,使材料在摩擦过程中形成稳定连续的润滑油膜。

2.3 炭纤维布层间间距对多孔CF/PTFE/PEEK自润滑耐磨复合材料摩擦磨损性能影响

图4为炭纤维布(CF)在磨损面中铺设示意图。由图4可知,磨损面台阶高度为2mm,而磨损面中的基体厚度随炭纤维布层间间距减小逐渐变薄。炭纤维布在多孔CF/PTFE/PEEK复合材料中占体积分数过大将会降低基体和炭纤维之间的黏结力,试样易分层,环易损坏,从而影响多孔CF/PTFE/PEEK复合材料的摩擦学特性,因而炭纤维布层间间距选取很重要。

图4 CF在PEEK复合材料中铺设方法Fig.4 The distribution of CF cloth in the PEEK composites

图5为炭纤维布层间间距对多孔CF/PTFE/PEEK自润滑耐磨复合材料摩擦因数和磨损率的影响结果。如图5所示,随炭纤维布层间间距逐渐减小,多孔CF/PTFE/PEEK自润滑耐磨复合材料摩擦因数、磨损率先减小后增大。载荷为200N、炭纤维布层间间距0.4mm时,多孔CF/PTFE/PEEK自润滑耐磨复合材料磨损率最低,为3.47×10-16m3/Nm。当炭纤维布层间间距大于0.4mm时:炭纤维因摩擦发生断裂以及从基体中剥落出来,使得纤维增强效果并不明显;而当炭纤维布层间间距小于0.4mm时:炭纤维在摩擦过程中断裂的碎片以及炭纤维从基体中脱离的量较多,破坏了多孔CF/PTFE/PEEK自润滑耐磨复合材料和对偶件之间形成的转移膜,导致磨损量也增大。当载荷为200N、炭纤维布层间间距为0.056mm时,过量炭纤维在载荷作用下形成自润滑的石墨颗粒,从而磨损率偏小,但炭纤维与基体的界面结合强度下降,样品易分层,与图3的结论一致。综上所述,炭纤维布层间间距为0.4mm时为最佳炭纤维层间距。

图5 在不同载荷下CF层间间距对多孔CF/PTFE/PEEK复合材料摩擦因数(a)和磨损率(b)的影响Fig.5 Effect of CF layers distance on the friction coefficient(a)and wear rate(b)of porous CF/PTFE/PEEK self-lubricating materials under different loads

2.4 多孔CF/PTFE/PEEK自润滑耐磨复合材料与纯PEEK材料、经典CF/PEEK复合材料等材料的摩擦性能对比

表1是多孔CF/PTFE/PEEK自润滑耐磨复合材料与纯PEEK材料、经典CF/PEEK复合材料、多孔PTFE/PEEK自润滑复合材料摩擦因数、磨损率和磨损面温度数值对比。多孔CF/PTFE/PEEK自润滑耐磨复合材料与纯PEEK材料干摩擦相比,耐磨性提高了979倍;比经典CF/PEEK复合材料耐磨性提高了25倍;比多孔PTFE/PEEK自润滑复合材料耐磨性还提高了10倍。因为多孔CF/PTFE/PEEK自润滑耐磨复合材料,在摩擦过程中,本身材料能形成转移膜,使摩擦副与复合材料隔离,而多孔结构又能均匀释放油脂,在磨损面上形成连续稳定的润滑油膜,并且CF起到支撑骨架作用,因此降低了材料的摩擦因数和磨损率,使材料的减摩耐磨性能得到很大提高。

表1 200N下几种PEEK复合材料摩擦磨损性能对比Table 1 The comparative tribological performances of several PEEK composites(200N)

200N载荷下,纯PEEK干摩擦时磨损面温度为129℃,而多孔CF/PTFE/PEEK自润滑耐磨复合材料磨损面温度为26.8℃,此材料大幅度降低了磨损面温度,润滑油脂的流动速率很小,从而确保了此材料能长久的自润滑的目的,克服了PEEK摩擦因数偏高问题。对于解决PEEK材料在实际应用过程中的热积累问题起到重要作用,为苛刻环境下PEEK的使用提供了新的可行性思路。

2.5 磨损面及断面SEM分析

图6为多孔0.4mm CF/30%NaCl/20%PTFE/PEEK自润滑耐磨复合材料断面与经典15%CF/PEEK复合材料及多孔30%NaCl/20%PTFE/PEEK自润滑复合材料磨损面比较图。从图6(a)明显看出,CF填充PEEK复合材料磨损面出现与磨损方向一致的犁沟。在摩擦过程中,基体沿着滑动方向首先被磨去,使得CF露头,露出的CF被完整折断[13],磨损面因CF剥落形成犁沟。磨损方式主要以犁削磨损为主。图6(b)磨损面在自润滑条件下,形成油膜,磨损面比较光滑,仅有黏着痕迹,磨损机理主要以轻微黏着磨损为主。而图6(c)断面中,可见CF在复合材料中有序排列,孔道较均匀地分布在断面上。PEEK中的CF起到支撑骨架作用,并协同PTFE起到良好的润滑耐磨作用。材料中分布着的微孔可以储存润滑油脂,摩擦过程中在热和载荷作用下稳定释放润滑油脂,起到良好的自润滑作用。

图6 经典CF/PEEK复合材料磨损面(a)、多孔PTFE/PEEK复合材料磨损面(b)和多孔CF/PTFE/PEEK复合材料断面(c)的SEM照片Fig.6 SEM micrographs of the worn surfaces of CF/PEEK (a),the worn surfaces of porous PTFE/PEEK(b)and the cross section of porous CF/PTFE/PEEK(c)

2.6 对偶面SEM分析

图7为多孔0.4mm CF/30%NaCl/20%/PTFE/PEEK自润滑耐磨复合材料与经典15%CF/PEEK复合材料及多孔30%NaCl/20%PTFE/PEEK自润滑复合材料对偶面比较图。从图7(a)观察到,对偶面不光滑,因为无转移膜、油膜形成,并且对偶面与剥落的CF不断刮擦及犁削,因而造成明显犁痕。图7(b)在摩擦过程中,PTFE转移到对偶件上形成薄的转移膜,并且多孔结构有稳定的油膜存在,摩擦行为在PEEK基体与转移膜及油膜之间进行,对偶面比较光滑。而图图7(c)在自润滑条件下,有炭纤维填充的对偶面,整体上比较光滑,偶有因剥落的CF划出的犁沟。

图7 经典CF/PEEK复合材料(a)、多孔PTFE/PEEK复合材料(b)和多孔CF/PTFE/PEEK复合材料(c)对偶面的SEM照片Fig.7 SEM micrographs of the counterpart surfaces of CF/PEEK (a),porous PTFE/PEEK (b)and porous CF/PTFE/PEEK (c)

因此,本研究设计制备的发汗式PEEK自润滑复合材料综合了高性能树脂、多孔结构、发汗式释放润滑脂、油膜润滑、纤维布增强等功能于一体,大幅度降低了复合材料的摩擦因数和磨损率,实现了高性能的减摩耐磨效果,显示良好的应用前景。

3 结论

(1)采用模压-滤取和高温真空熔渍工艺制备了自身发汗式润滑耐磨多孔CF/PTFE/PEEK复合材料,PTFE含量为20%、NaCl为30%、炭纤维布层间间距为0.4mm时,所得多孔CF/PTFE/PEEK复合材料摩擦因数和磨损率最低,200N下摩擦因数和磨损率可低至0.0192和3.47×10-16m3/Nm。获得的多孔 CF/PTFE/PEEK复合材料与纯PEEK干摩擦相比,耐磨性提高了979倍,较经典CF/PEEK复合材料其耐磨性还提高了25倍,显示出优异的自润滑和耐磨性能。

(2)对于多孔CF/PTFE/PEEK复合材料,微孔中的润滑脂在载荷和温度作用下向摩擦面扩散,形成了稳定润滑油膜,降低了材料摩擦因数和磨损率。CF布在复合材料中有序排列,不仅起到支撑骨架作用,而且还起到协同耐磨作用。本研究设计的多孔发汗式PEEK复合材料具有很好的摩擦磨损性能,解决了PEEK材料在实际应用过程中的热积累问题。

[1] PEI X Q,FRIEDRICH K.Sliding wear properties of PEEK,PBI and PPP[J].Wear,2012,274-275(27):452-455.

[2] TANG Q G,CHEN J T,LIU L P.Tribological behaviours of carbon fibre reinforced PEEK sliding on silicon nitride lubricated with water[J].Wear,2010,269(7-8):541-546.

[3] WANG H Y,ZHU Y J,FENG X,et al.The effect of self-assembly modified potassium titanate whiskers on the friction and wear behaviors of PEEK composites[J].Wear,2010,269(1-2):139-144.

[4] BRISCOE B J,YAO L H,STOLARSKI T A.The friction and wear of PTFE-PEEK composites:an initial appraisal of the optimum composition[J].Wear,1986,108(4):357-374.

[5] LU Z P,FRIEDRICH K.On sliding friction and wear of PEEK and its composites[J].Wear,1995,181-183(2):624-631.

[6] FERNANDEZ R E,MINONDO I,GARCIA C D.The effectiveness of PTFE nanoparticle powder as an EP additive to mineral base oils[J].Wear,2007,262(11-12):1399-1406.

[7] WANG Y J,LIU Z M.Tribological properties of high temperature self-lubrication metal ceramics with an interpenetrating network[J].Wear,2008,265(11-12):1720-1726.

[8] WONG J C H,TERVOORT E,BUSATO S,et al.Controlling phase distributions in macroporous composite materials through particle-stabilized foams[J].Langmuir,2011,27(7):3254-3260.

[9] GEBHARD A,BAYERL T,SCHLARB A K,et al.Increased wear of aqueous lubricated short carbon fiber reinforced polyetheretherketone(PEEK/SCF)composites due to galvanic fiber corrosion[J].Wear,2010,268(7-8):871-876.

[10] SURESH A,HARSHA A P,GHOSH M K.Solid particle erosion of unidirectional fibre reinforced thermoplastic composites[J].Wear,2009,267(9-10):1516-1524.

[11] CHU X X,WU Z X,HUANG R J,et al.Mechanical and thermal expansion properties of glass fibers reinforced PEEK composites at cryogenic temperatures[J].Cryogenics,2010,50(2):84-88.

[12] EVANS S L,GREGSON P J.Composite technology in loadbearing orthopaedic implants[J].Biomaterials,1998,19(15):1329-1342.

[13] ALMAJID A,FRIEDRICH K,FLOECK J,et al.Surface damage characteristics and specific wear rates of a new continuous carbon fiber(CF)/polyetheretherketone(PEEK)composite under sliding and rolling contact conditions[J].Appl Compos Mater,2011,18(3):211-230.