DZ466合金热障涂层CoCr AlY黏结层1050℃氧化行为

任维鹏,李 青,肖程波,宋尽霞,何利民,黄光宏,曹春晓

(1北京航空材料研究院 先进高温结构材料重点实验室,北京100095;2北京航空材料研究院 金属腐蚀与防护研究室,北京100095)

热障涂层(TBCs)为提高燃气轮机、航空发动机涡轮叶片的高温容限和进一步提高其工作效率提供了一条有效的技术途径,目前被广泛应用于先进发动机[1-5]。典型的热障涂层体系由涂覆于高温合金基底之上的黏结层和Y2O3部分稳定的ZrO2(YSZ)陶瓷面层组成。目前,M Cr Al Y(M=Ni,Co)涂层被普遍用作热障涂层中的黏结层[6,7]。在制备和使用过程中,氧化导致黏结层与陶瓷面层之间形成热生长氧化物层(TGO)。热循环过程中,黏结层、YSZ、TGO和合金基底的相互作用与变化决定了热障涂层的寿命[8,9]。

目前,燃气轮机被越来越多地应用到能源、动力等行业中。燃气轮机的工作原理与航空发动机相同,二者的差别主要体现在:燃气轮机的工作温度较航空发动机低,而燃气轮机对部件服役寿命的要求显著高于航空发动机,燃气轮机部件寿命通常要求达到上万小时。目前主流先进燃气轮机(F级以上,功率约300MW以上的重型燃气轮机)显著的技术特征是使用了更先进的合金材料,更先进的冷却技术并应用了热障涂层。F级燃气轮机技术长期被国外严密封锁,国内目前还没有掌握其热端部件制备等关键技术。现有热障涂层技术研究主要集中在国产军用航空发动机用热障涂层领域,缺乏长寿热障涂层技术方面的研究,但随着中国自主研制民用航空发动机和地面燃气轮机等长寿命发动机的需求,长寿热障涂层技术将成为热障涂层技术未来发展的一个重要方向,因此开展相关方面的探索研究是十分必要的。本工作以燃气轮机叶片用新型定向合金DZ466作基体合金,用EB-PVD技术在合金表面沉积CoCr Al Y黏结层和YSZ陶瓷面层,研究1050℃长期热循环氧化条件下热障涂层黏结层的氧化行为。

1 实验

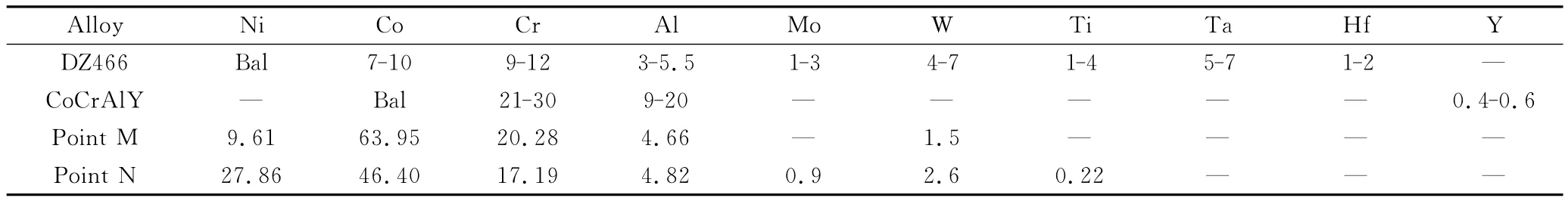

基体合金选用DZ466,金属黏结层选用CoCr Al Y,其名义成分见表1。实验过程如下:首先,将DZ466试板加工成30mm×10mm×1.5mm的试片,对试片水吹砂处理,然后依次进行超声清洗、酒精清洗以去除表面油污等污染物。表面处理完毕后,用EBPVD技术在试片表面沉积厚度约为80μm的CoCr Al Y黏结层。对沉积有CoCr Al Y黏结层的试片进行喷丸处理,并进行多级真空热扩散处理,表面吹砂清洁后,用EBPVD技术在试片表面沉积厚度约为60μm的8 YSZ(质量分数为8%的Y2O3部分稳定的Zr O2)陶瓷面层(部分试片只喷涂CoCr Al Y黏结层供X射线衍射分析用)。

循环氧化制度为:1050℃保温约48h,空冷时间10min。

循环氧化实验过程中分别在48,100,200,400,660,800,1000,1200h和1500h取样,采用X射线衍射仪(XRD)、扫描电镜(SEM)和电子探针(EPMA)对涂层的相组成、显微组织及成分变化情况进行了分析。

表1 DZ466合金及CoCr AlY黏结层的化学成分(质量分数/%)Table 1 Chemical composition of DZ466 and CoCr Al Y bond coat(mass fraction/%)

2 结果与讨论

2.1 1050℃循环氧化对热障涂层组织的影响

2.1.1 黏结层的相组成

图1为不同氧化时间黏结层表面X射线衍射图谱,如图1中谱图Ⅳ所示,原始沉积态CoCr Al Y黏结层由γ-Co固溶体相(fcc结构)和Co基β-Co Al(bcc结构)相组成,对比峰强度可知,β-Co Al相所占体积分数较大。图1中谱图Ⅲ为1050℃氧化1h后试片表面X射线衍射图谱,图中显示β-Co Al相衍射峰消失,γ-Co相衍射峰成为最强峰,这说明黏结层内部靠近表面的区域相组成发生变化,表面层中的β-Co Al相减少,黏结层表面区域处以γ-Co相为主;同时衍射谱中出现了较弱的Al2O3峰,表明已经有少量的Al2O3形成。图1中谱图Ⅱ,Ⅲ,Ⅳ显示,随着氧化时间的延长,Al2O3峰强逐渐增强,表明生成的Al2O3数量增多,但γ-Co峰仍为最强峰,则表明黏结层表面区域主要组成相为γ-Co固溶体。

2.1.2 热障涂层显微组织及形貌

图1 黏结层表面X射线衍射图谱Fig.1 XRD spectroscopy of bond coat surface

图2为1050℃不同氧化时间热障涂层截面微观组织。图2(a)为沉积态双层结构热障涂层的截面显微组织及形貌,包括陶瓷面层(Top Coat,TC)和Co-Cr Al Y黏结层(Bond Coat,BC)。其中,CoCr Al Y 黏结层为两相混合物,深色相为β-Co Al相,浅灰色相为γ-Co相(与图1中谱图Ⅳ相吻合)。EB-PVD法制备的陶瓷面层为柱状晶结构,柱状晶之间存在间隙,相对于等离子沉积(Plasma Spray,PS)的层状陶瓷层,这种结构的陶瓷层可明显提高热障涂层的应变容限,延长热障涂层使用寿命[10,11]。氧化气氛中热暴露时,在陶瓷面层和CoCr Al Y黏结层界面会产生热生长氧化物(TGO)层,TGO层的生长速率和组成对热障涂层的寿命起决定性作用,大多数EB-PVD热障涂层的氧化失效发生在TGO/YSZ界面,这是由于TGO中亚稳态Al2O3的形成和快速生长或其他氧化物的形成造成TGO层的体积迅速增大,使得TGO/YSZ界面产生高水平的残余应力场,并最终引起TGO/YSZ界面的开裂[12,13]。沉积态热障涂层(图2(a))中并未发现明显的TGO层,这是由于在涂层沉积过程中,炉腔内处于高真空状态,氧气分压较低,CoCr Al Y黏结层未出现氧化现象或是氧化程度较低。1050℃下热循环实验时,在陶瓷面层和CoCr Al Y黏结层界面开始生成TGO层,氧化48h后,如图2(b)所示,TGO层的厚度约为1.5μm,EDS能谱结果(表2,E点)表明该层主要成分为Al2O3。同时,由于Al元素扩散至表面发生氧化,在CoCr Al Y黏结层中靠近TGO层区域开始出现贫 Al区(如图2(b)~(f)所示),即高 Al含量的β-Co Al相由于Al元素的浓度下降而退化为低Al含量的γ-Co固溶体相,这与XRD谱图结果是一致的。随着循环氧化的进行,黏结层中的Co,Cr,Al元素会向基体中发生内扩散,基体中的合金元素如Ni,Ti,W等元素外扩散至黏结层中,Co基富Al相β-Co Al逐渐转化为贫 Al的γ-Co Ni固溶体[14],氧化48h(图2(b)中M点)与氧化400h(图2(c)中N点)的元素含量对比(见表1)证实了以上元素分布规律。另外,沉积态和热循环后的黏结层中都存在垂直于TGO/BC界面分布的孔洞,如图2(a),(d)中白色圆圈标记处所示,能谱分析显示,孔洞区域处成分主要为Al2O3,出现此现象的原因可能与EBPVD制备过程中黏结层柱状晶的生长模式所产生的孔洞或间隙有关。就目前实验结果来看,少量孔洞的出现并未对热障涂层的寿命产生明显影响,但此类孔洞区域处的氧化会夺取黏结层中的Al元素,从而加速黏结层的退化。因此,应调整喷丸或真空热扩散等黏结层处理工艺,避免或减少此类缺陷的形成。

图2 热障涂层截面微观组织(a)沉积态;(b)1050℃下氧化48h;(c)400h;(d)800h;(e)1200h;(f)1500h;(g)TGO/TC界面的异常生长氧化物Fig.2 Sectional microstructure of TBC (a)as deposited;(b)48h exposure at 1050℃;(c)400h;(d)800h;(e)1200h;(f)1500h;(g)unconventionally grown oxide at TGO/TC interface

表2 TGO层附近各相的成分(质量分数/%)Table 2 Composition of phases near TGO(mass fraction/%)

1050℃下氧化400h后,如图2(c)所示,TGO层中靠近黏结层的一侧出现了颗粒状白色相,并且其数量随着氧化时间的延长有增多的趋势,经能谱分析(见表2,F点),该相为 Hf的氧化物。图2(f),(g)显示,氧化1200h后,TGO/黏结层界面A、B和F处TGO层向黏结层内部凸出生长,并且此类区域均出现Hf的氧化物,此为活性元素效应导致的氧化物栓。研究表明,适量的Hf可通过氧化物栓的钉扎作用增强氧化层的黏附力[15-17]。这是由于氧化物栓偏聚S元素并且能影响有害难熔元素的活性[20]。另外,该氧化物栓可阻止裂纹沿TGO黏结层界面扩展。并且氧化物栓的出现导致TGO/黏结层界面的粗糙程度加大,这有利于提高涂层系统的循环氧化性能。但是,据文献报道,Hf含量增多时会出现负面效应。过量的Hf会导致黏结层氧化速率的加快[17,19,20],而且氧化物栓 的快速增大有可能成为热障涂层剥落的开始位置[18]。

1050℃氧化1200h后,如图2(e)所示,TGO层局部异常增厚出现明显的皱曲现象,同时靠近陶瓷面层部位出现微裂纹,并且该微裂纹在TGO中沿TGO/TC界面横向扩展。氧化至1500h(图2(f)),微裂纹变宽,图2(f)中C处能谱结果(见表2,C点)表明,部分微裂纹已经扩展至陶瓷面层,并且陶瓷面层中出现明显的沿界面开裂现象。研究指出[21-25],热障涂层的剥落现象与TGO的皱曲行为有密切关系。皱曲行为降低了TGO所受的压应力,但TGO在厚度方向的突变所导致的较大的拉应力会引起裂纹的形核和扩展[3]。如图2(e)中S处所示,裂纹从TGO皱曲凸出最高点附近萌生,这是由于该区域TGO形变最大,所导致的膨胀应力相应也最高,容易萌生裂纹。

引起TGO皱曲现象的原因主要是应力导致的TGO变形。随着氧化时间的延长,TGO不断增厚,导致产生侧向膨胀应力,此应力会成为TGO皱曲的驱动力,并且随着 TGO 厚度的增大呈线性增长[24,25]。另外,如图2(g)所示,TGO/TC界面处出现的异常生长的氧化物导致TGO出现更大程度的皱曲变形,能谱分析结果(见表2,D点)表明,该类氧化物主要包含Co,Cr等元素,此类氧化物具有较差的力学性能[26]。这些氧化物附近出现聚集分布的Hf的氧化物,说明异常氧化物的生长可能与Hf的局部过掺杂[17]效应有关。

与氧化1200h时相比,如图2所示,氧化至1500h时的TGO层厚度有显著增大,出现这种现象有两种可能的原因:一方面由于微裂纹的存在为氧气在TGO层中的扩散提供了通道,导致氧化速率加快,氧化产物数量增加;另一方面,微裂纹的存在致使TGO致密化程度降低,体积膨胀导致TGO厚度增大。

2.2 热障涂层1050℃氧化动力学行为

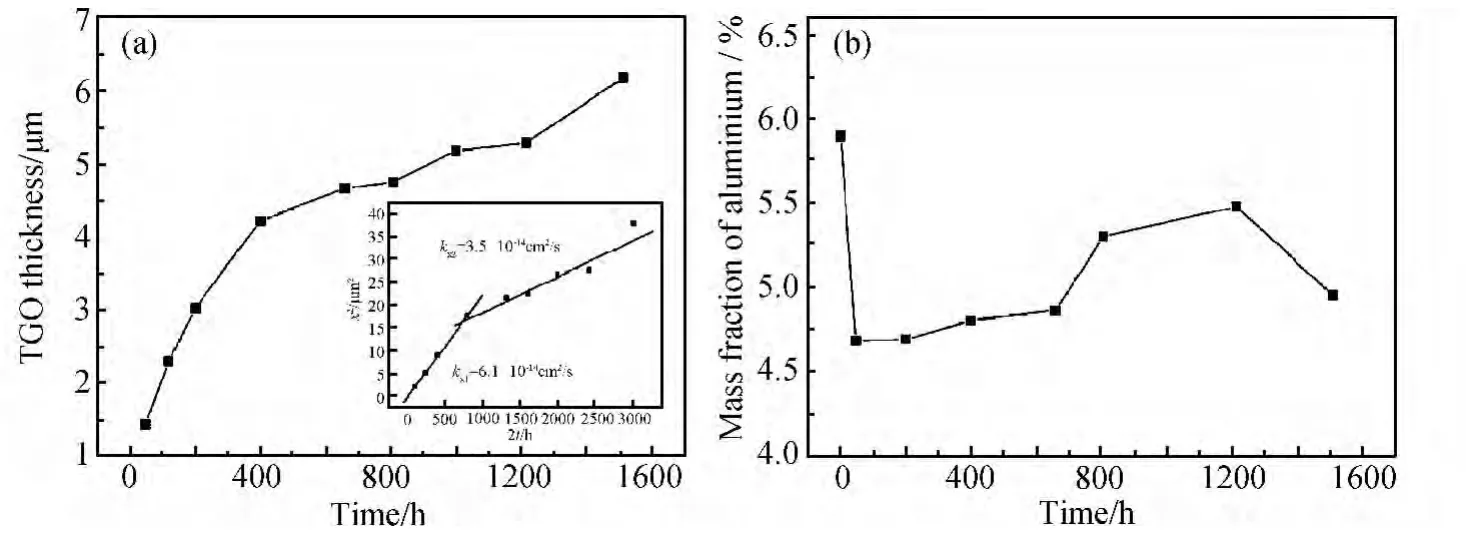

图3为TGO层生长动力学曲线及黏结层中距TGO/BC界面3μm处Al元素成分分布曲线。如图3(a)所示,TGO生长模式大致符合抛物线规律。根据抛物线生长规律判据[27]:

式中:kx为速率常数;x为TGO层厚度;t为氧化时间。以TGO厚度的平方(x2)对氧化时间(2t)作图,如图3(a)中插图所示,得到斜率不同的两条直线,由此表明TGO生长模式实质为分段抛物线规律[28]。氧化初期TGO厚度增长速率较快,速率常数约为6.1×10-14cm2/s,氧化400h后,速率常数减小,为3.5×10-14cm2/s。

图3 TGO层生长动力学曲线(a)及黏结层中距TGO/BC界面3μm处Al元素成分分布(b)Fig.3 TGO growth kinetics curve(a)and concentration distribution of aluminium in bond coat at that about 3μm from TGO/BC interface(b)

图3(b)为CoCr Al Y黏结层中距TGO层约3μm处的Al浓度变化趋势,出现这种变化规律主要是由表面氧化与元素扩散共同作用的结果。氧化初始阶段Al浓度急剧下降,是由于黏结层表面暴露于氧化气氛中发生快速氧化造成的。随着氧化时间的延长,Al浓度平稳发展并有所上升,这是由于Al2O3膜形成后,阻碍了氧负离子和金属阳离子的扩散,氧化速率减小,如上述抛物线生长规律,导致黏结层中Al元素的消耗量减少。Al元素浓度在氧化1200h后突然下降,表明此阶段参与氧化的Al元素增多,此时的氧化速率有所增大,这是由于此时TGO层中产生的微裂纹(图2(e))导致氧化速率的增大,从而消耗更多的Al元素。Al元素浓度的变化趋势是由黏结层表面氧化和黏结层中Al元素扩散综合作用的结果。

3 结论

(1)沉积态CoCr Al Y黏结层由γ-Co固溶体相和Co基β-Co Al相组成,其中β-Co Al相所占体积分数较大;1050℃热循环实验时,随循环时间的延长β-Co Al相体积分数逐渐减小,黏结层逐渐退化,其主要组成相变为低Al含量的γ-Co Ni固溶体。

(2)1050℃氧化1200h后,TGO/黏结层界面出现由活性元素效应导致的氧化物栓;TGO层皱曲行为导致TGO/陶瓷层界面出现微裂纹,并且该微裂纹沿界面横向扩展。

(3)1050℃热循环实验中,热生长氧化物(TGO)层的厚度增长模式符合分段抛物线规律,初期氧化速率常数约为6.1×10-14cm2/s,氧化400h后,速率常数减小,为3.5×10-14cm2/s。

[1] LELAIT L,ALPERINE S,DIOT C,et al.Thermal barrier coatings:microstructural investigation after annealing[J].Mater Sci Eng A,1989,121(2):475-482.

[2] ROY N,GODIWALLA K M,CHAUDHURI S,et al.Simulation of bond coat properties in thermal barrier coatings during bending[J].High Temp Mater Process,2001,20(2):103-116.

[3] 徐前岗,陆峰,吴学仁,等.NiCoCr Al YHf/EB-PVD热障涂层的热循环氧化行为[J].中国有色金属学报,2004,14(9):1519-1524.

XU Qian-gang,LU Feng,WU Xue-ren,et al.Thermal cyclic oxidation behavior of NiCoCr Al YHf/EB-PVD TBCs[J].The Chinese Journal of Nonferrous Metals,2004,14(9):1519-1524.

[4] KOKINI K,TAKEUCHI Y R.Initiation of surface cracks in multiplayer ceramics thermal barrier coatings under thermal loads[J].Mater Sci Eng A,1994,189(1-2):301-309.

[5] RAY A K,STEINBRECH R W.Crack propagation studies of thermal barrier coatings under bending [J].J Eur Ceram Soc,1999,19(12):2097-2109.

[6] LIH W,CHANG W,CHAO C H,et al.Effect of pre-aluminization on the properties of ZrO2-8wt%Y2O3/Co-29Cr-6Al-1Y thermal barrier coatings[J].Oxid Met,1992,38(112):99-124.

[7] CZECH N,KOLARIK V,QUADAKKERS J,et al.Oxide layer phase structure of NiCr Al Y coatings[J].Surf Eng,1997,13(5):384-388.

[8] MUMM D R,EVANS A G.Mechanisms controlling the performance and durability of thermal barrier coatings[J].Key Eng Mater,2001,197(1):199-230.

[9] PADTURE N P,GELL M,JORDAN E H.Thermal barrier coatings for gas-turbine engine applications[J].Science,2002,296(4):280-284.

[10] MILLER R A.Current status of thermal barrier coatings-an overview[J].Surf Coat Technol,1987,30(1):1-11.

[11] MILLER R A.Thermal barrier coatings for aircraft engines:history and directions[J].J Thermal Spray Tech,1997,6(1):35-42.

[12] DMITRY N,VLADIMIR S,LORENS S,et al.Failure mechanisms of thermal barrier coatings on MCr Al Y-type bond coats associated with the formation of the thermally grown oxide[J].J Mater Sci,2009,44(7):1687-1703.

[13] MANAP A,NAKANO A,OGAWA K.The protectiveness of thermally grown oxides on cold sprayed Co NiCr Al Y bond coat in thermal barrier coating[J].J Thermal Spray Tech,2012,21(3-4):586-596.

[14] LIANG T Q,GUO H B,PENG H ,et al.Microstructural evolution of CoCr Al Y bond coat on Ni-based superalloy DZ 125 at 1050°C[J].Surf Coat Technol,2011,205(19):4374-4379.

[15] PENG H,GUO H B,H E J,et al.Cyclic oxidation and diffusion barrier behaviors of oxides dispersed NiCoCr Al Y coatings[J].J Alloy Compd,2010,502(2):411-416.

[16] TAWANCY H M,SRIHAR N,ABBAS N M,et al.Comparative thermal stability characteristics and isothermal oxidation behavior of an aluminized and a Pt-aluminized Ni-base superalloy[J].Scripta Met et Materialia,1995,33(9):1431-1438.

[17] HOU P Y,STRINGER J.The effect of reactive element additions on the selective oxidation,growth and adhesion of chromia scales[J].Mater Sci Eng A,1995,202(1-2):1-10.

[18] SCHULZ U,MENZEBACH M,LEYENS C,et al.Influence of substrate material on oxidation behavior and cyclic lifetime of EB-PVD TBC systems[J].Surface and Coatings Technology,2001,146-147:117-123.

[19] GUO H B,CUI Y J,PENG H,et al.Improved cyclic oxidation resistance of electron beam physical vapor deposited nano-oxide dispersed beta-NiAl coatings for Hf-containing superalloy[J].Corros Sci,2010,52(4):1440-1446.

[20] SCHILBE J E.Substrate alloy element diffusion in thermal barrier coatings[J].Surf Coat Technol,2000,133-134:35-39.

[21] SHON Y H,KIM J H,JORDAN E H,et al.Thermal cycling of EB-PVD/MCr Al Y thermal barrier coatings:I.Microstructural development and spallation mechanisms[J].Surf Coat Technol,2001,146-147:70-78.

[22] BALINT D S,HUTCHINSON J W,et al.Undulation instability of a compressed elastic film on a nonlinear creeping substrate[J].Acta Mater,2003,51(13):3965-3983.

[23] BALINT D S,XU T,HUTCHINSON J W,et al.Influence of bond coat thickness on the cyclic rumpling of thermally grown oxides[J].Acta Mater,2006,54(7):1815-1820.

[24] TOLPYGO V K,CLARKE D R.On the rumpling mechanism in nickel-aluminide coatings Part I:an experimental assessment[J].Acta Mater,2004,52(17):5115-5127.

[25] BALINT D S,KIM S S,LIU Y F,et al.Anisotropic TGO rumpling in EB-PVD thermal barrier coatings under in-phase thermomechanical loading[J].Acta Mater,2011,59(6):2544-2555.

[26] 韩萌,黄继华,陈树海.热障涂层应力与失效机理若干问题的研究进展与评述[J].航空材料学报,2013,33(5):83-98.

HAN Meng,HUANG Ji-hua,CHEN Shu-hai.Research progress and review on key problems of stress and failure mechanism of thermal barrier coating[J].Journal of Aeronautical Materials,2013,33(5):83-98.

[27] EVANS H E,TAYLOR M P.Diffusion cells and chemical failure of MCr Al Y bond coats in thermal-barrier coating systems[J].Oxid Met,2001,55(1-2):17-34.

[28] 李美栓.金属的高温腐蚀[M].北京:冶金工业出版社,2001.36-41.