载荷对重型车辆发动机活塞环-缸套摩擦学性能的影响

李 奇,王宪成,蔡志海,底月兰,何 星

(1装甲兵工程学院 机械工程系,北京100072;2装甲兵工程学院 装备再制造工程系,北京100072)

重型车辆发动机的活塞环-缸套摩擦副,经常处于高温、高压、边界润滑等恶劣工况,这就要求活塞环与缸套必须具有优良的耐磨性和可靠性,确保发动机保持高功率、高转速、长寿命的工作状态。目前,国内外学者通过实验研究了静载荷对摩擦副摩擦学性能的影响[1-3]。发动机在工作过程中,活塞环-缸套摩擦副上并不是单一的静载荷加载,而是复杂的动载荷加载。但是,动载荷对活塞环-缸套摩擦副摩擦学性能的影响却鲜有报导[4],因此研究动载荷对摩擦副摩擦学性能的影响具有重要意义。

本工作在SRV实验机上模拟活塞环-缸套摩擦副实际工况的动载荷和静载荷环境,将重型车辆发动机实际使用的活塞环和缸套加工成试样,测试了不同条件下摩擦副的摩擦因数和磨损量,并结合磨痕形貌和能谱分析,研究了摩擦副的磨损机制。目的是为改善摩擦副的减摩耐磨性,并为延长材料的使用寿命提供理论和实验依据。

1 实验材料与方法

本实验采用SRV®4高温摩擦磨损实验机。它是最新一代的摩擦学测试系统,可以方便地控制载荷、温度、往复频率、行程,能够较好的模拟活塞环-缸套在静载荷和动载荷条件下往复运动的工作方式,使实验结果更具可比性,从而对实际应用更具指导意义,目前已经广泛应用于活塞环-缸套的摩擦学特性实验中[5,6]。

为了模拟发动机中活塞环-缸套的实际运动方式,本实验采用相对滑动的面接触运动形式(见图1)。由图1可看出,上试样取自实际球面梯形环的一部分,材料为65Mn钢[7],表面电镀Cr。下试样是用实际缸套加工制成的,材料为42MnCr52钢,表面经过珩磨处理,长×宽×高的尺寸为20mm×12mm×5mm。同时设计了符合SRV实验机要求的下卡具,设计的卡具具有便于拆卸,定位准确的优点。实验过程中固定下试样不动,使上试样进行往复运动。试样之间的接触部分采用CD10W/40号机油进行润滑。

图1 活塞环-缸套试样的接触方式和运动形式Fig.1 Contacting and sliding mode of piston ring-cylinder liner sample

通过发动机台架考核实验可知,发动机实际工作过程中,气缸内壁最高温度约为200℃,缸内最大爆发压力约为10MPa,换算成此实验机最大载荷为400N。摩擦学测试条件如表1,2所示。

表1 静载荷条件下的摩擦学实验参数Table 1 Parameter of tribological experiments at different static loads

表2 动载荷条件下的摩擦学实验参数Table 2 Parameter of tribological experiments at different vibration loads

实验前后,采用无水乙醇对活塞环和缸套试样进行超声波清洗。利用Nova NanoSEM 450/650型高分辨场发射扫描电镜观察观察活塞环、缸套表面摩擦磨损后的微观形貌,采用Feature Max型X射线能谱仪分析表面元素分布情况。用精度为0.1mg的天平称量试样磨损前后的质量,所得质量差为试样的磨损量。

2 实验结果与讨论

2.1 静载荷条件下摩擦副的摩擦学性能

图2为摩擦副在不同静载荷下的摩擦因数图。由图2可见,摩擦副的摩擦因数随载荷的增加而减小。当载荷从50N时增加到170N时,摩擦因数下降的较为明显,而载荷从170N时增加到400N时,摩擦因数下降的较为平缓。与50N相比,载荷为400N时摩擦因数下降了约26%。在摩擦过程中,随着载荷的增加,摩擦表面的微凸体发生变形,导致接触面积增加。由于活塞环表面的Cr电镀层具有较高的硬度和承载能力,导致载荷增加的比例大于剪切强度和接触面积增加比例的乘积,所以摩擦副的摩擦因数随载荷的增加而减小[8,9]。

图2 不同静载荷下摩擦副的摩擦因数Fig.2 Friction coefficient of mate under different static loads

图3为不同静载荷下摩擦副的磨损总失重量。由图3可见,摩擦副的总失重量随载荷的增加而增加。当载荷为50N和170N时,总失重量增加较为平缓,当载荷超过170N后,随载荷的增加,总失重量增加明显。与50N相比,载荷为400N时摩擦副总失重量增加了约47%。

图3 不同静载荷下摩擦副的磨损总失重量Fig.3 Mass loss of mate under different static loads

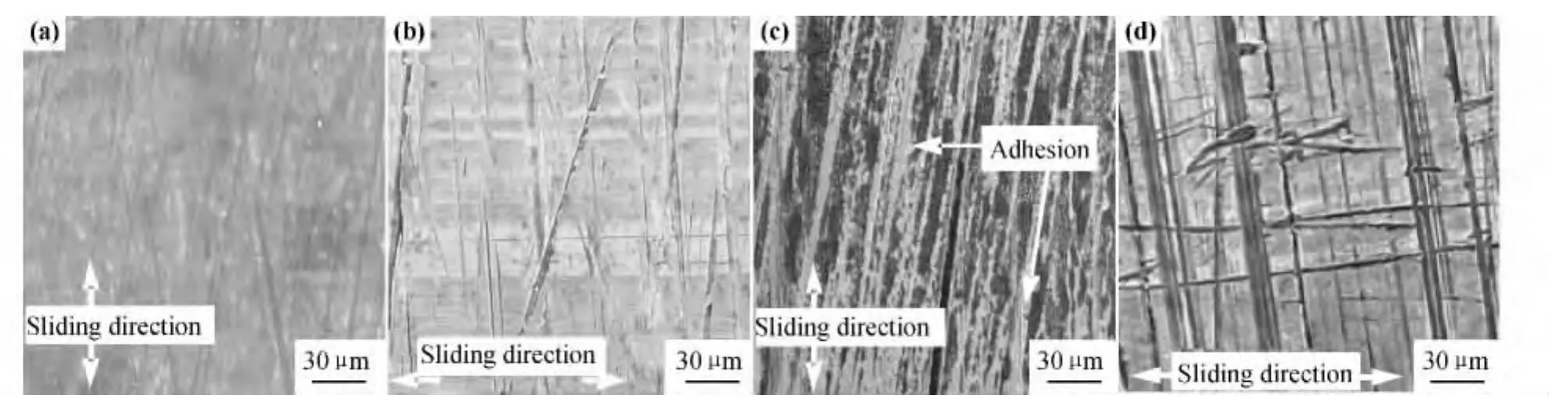

图4为摩擦副在不同载荷下磨损后的磨痕形貌。当载荷为50N时,活塞环表面由于磨屑的犁削作用,形成轻微的犁沟,与之对磨的缸套表面划痕呈细且浅的长条状存在,活塞环和缸套的磨损机理以磨粒磨损为主(见图4(a),(b))。当载荷增加到400N时,与前几种载荷相比,活塞环表面出现了严重的磨粒磨损,以及摩擦过程中因黏着-摩擦热产生的黏着磨损(见图4(c)),此时活塞环的磨损机理转变为综合的磨粒磨损和黏着磨损,缸套表面犁沟明显增深加宽(见图4(d)),导致磨损失重量继续增加。

从图4(c)可以看出,活塞环表面覆盖着条状深色区域。通过能谱进一步分析(见图(5)),结果表明该区域有一定量来自机油的功能元素:P,Zn,Ca,说明在摩擦过程中,通过摩擦化学反应,在活塞环表面形成摩擦反应膜。这是因为,当载荷增加到一定程度,摩擦副接触面会产生很大的塑性应力和剪切力,产生大量的摩擦热,导致摩擦副接触处摩擦温度升高,在塑性应力和高摩擦温度下很容易产生磨屑的转移从而形成摩擦反应膜[10,11]。摩擦反应膜可以减小摩擦副之间的接触面积,这是摩擦因数会降低的另一个原因。此时,虽然摩擦副之间的接触面积减小了,但是作用在已接触的点上的压力增加较大,再加上一些未形成摩擦反应膜的区域发生了黏着磨损,因此磨损失重量增加较多。

图4 摩擦副在不同静载荷下磨损后的磨痕形貌(a)活塞环50N;(b)缸套50N;(c)活塞环400N;(d)缸套400NFig.4 SEM morphologies of wear marks of mate under different static loads(a)piston ring 50N;(b)cylinder liner 50N;(c)piston ring 400N;(d)cylinder liner 400N

2.2 动载荷条件下摩擦副的摩擦学性能

图6为摩擦副在不同强度动载荷条件下的摩擦因数曲线。由图6(a)可知,载荷为50N和170N交替循环时,摩擦副的摩擦因数随载荷的变化而呈循环变化。当载荷为50N时,摩擦因数约为0.24,当载荷增加到170N时,摩擦因数约为0.19。与50N的静载荷相比,摩擦因数上升了约14%;与170N的静载荷相比,摩擦因数上升了约12%。

由图6(b)可见,与低强度动载荷条件下的情况类似,载荷为170N和290N交替循环时,摩擦副的摩擦因数也随载荷的变化呈循环变化。当载荷为170N时,摩擦因数约为0.19,当载荷增加到290N时,摩擦因数约为0.18。与290N的静载荷相比,摩擦因数上升了约13%;与低强度动载荷条件下相比,摩擦因数有所下降。

如图6(c)所示,与低强度和中等强度动载荷条件下的情况不同,载荷为290N和400N交替循环时,摩擦副的摩擦因数没有太大变化,基本保持在约0.17。与400N的静载荷相比,摩擦因数上升了约13%。与低强度和中等强度动载荷条件下相比,摩擦因数有所下降。由此可见,与静载荷相比,在其他条件不变的情况下,动载荷条件下摩擦副的摩擦因数有所上升。而随着动载荷强度的增加,摩擦因数呈下降趋势。

图5 载荷为400N时活塞环磨损表面元素的面分布图(a)Cr;(b)P;(c)O;(d)Zn;(e)Ca;(f)CFig.5 EDS analysis of wear marks of piston ring under 400N load(a)Cr;(b)P;(c)O;(d)Zn;(e)Ca;(f)C

图6 摩擦副在动载荷条件下摩擦因数曲线(a)低强度;(b)中等强度;(c)高强度Fig.6 Friction coefficient curves of mate under vibration loads(a)low strength;(b)moderate strength;(c)high strength

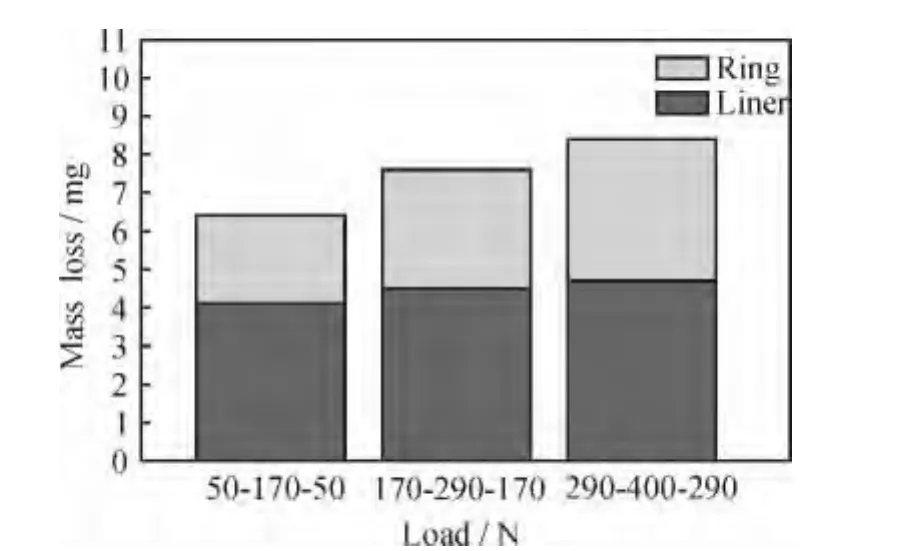

图7为摩擦副在不同动载荷下的磨损失重量。由图7可见,摩擦副的总失重量随动载荷强度的增加而增加。与低强度动载荷相比,高强度动载荷条件下摩擦副的总失重量增加了约31%。载荷为50N和170N交替循环时,与50N的静载荷相比,活塞环和缸套的失重量有所上升,但小于170N静载荷时的失重量。载荷为170N和290N,290N和400N交替循环时,与低强度动载荷条件下相似,活塞环和缸套的失重量分别介于静载荷为170N和290N的失重量之间、静载荷为290N和400N的失重量之间。

图7 摩擦副在不同动载荷下的磨损失重量Fig.7 Mass loss of mate under different vibration loads

图8是摩擦副在不同强度动载荷条件下磨损后的磨痕形貌。当载荷为50N和170N交替循环时,活塞环表面存在磨粒的犁削痕迹,犁沟的特征为细且浅的长条状;缸套表面不但存在犁沟,而且局部出现涂抹现象。活塞环和缸套的磨损机理以磨粒磨损为主(见图8(a),(b))。

当载荷增加到170N和290N交替循环时,活塞环表面不但存在犁沟、黏着,同时局部出现材料的剥离(见图8(c))。其原因为,经过中等强度载荷的循环变化,材料表面在磨粒磨损过程中会产生较大的摩擦力,摩擦力对Cr电镀层产生剪切作用,随着磨损的进行,持续的剪切使得Cr电镀层与基体的结合遭到破坏,导致镀层被剥离基体。活塞环的磨损机理是综合的磨粒磨损、黏着磨损。缸套表面存在犁沟、黏着,同时涂抹现象更加明显(见图8(d))。缸套的磨损机理是综合的磨粒磨损、黏着磨损。

当载荷增加到290N和400N交替循环时,活塞环表面发生严重的黏着磨损,局部沿垂直于滑动方向出现裂纹(见图8(e))。出现上述磨损特征的原因,是由于载荷对摩擦副摩擦磨损特性的影响,取决于摩擦副接触面积的大小和变形程度。随着载荷的增加,活塞环和缸套接触表面的实际接触面积增加,微凸体变形程度加剧,引起表面和亚表面的塑性变形,在表层内形成裂纹的成核点。高强度载荷的循环变化导致裂纹扩展到表面,微凸体发生剥离形成大量的磨损粒子。同时,载荷的脉冲变化使得润滑油膜剧烈减薄,致使微凸体接触点焊合在一起,形成黏着(见图8(e))。活塞环的磨损机理是综合的磨粒磨损、黏着磨损、疲劳磨损。缸套表面的原始珩磨纹已经被磨平,表面变得相对平滑,犁沟数量明显增多。高强度载荷的循环变化,会导致缸套产生表层变形,表面最终剥离出大碎片,留下凹坑,致使局部出现点蚀(见图8(f))。缸套的磨损机理是综合的磨粒磨损、黏着磨损。

图8 摩擦副在不同动载荷下磨损后的磨痕形貌(a)活塞环50N-170N-50N;(b)缸套50N-170N-50N;(c)活塞环170N-290N-170N;(d)缸套170N-290N-170N;(e)活塞环290N-400N-290N;(f)缸套290N-400N-290NFig.8 SEM morphologies of wear marks of mate under different vibration loads(a)piston ring 50N-170N-50N;(b)cylinder liner 50N-170N-50N;(c)piston ring 170N-290N-170N;(d)cylinder liner 170N-290N-170N;(e)piston ring 290N-400N-290N;(f)cylinder liner 290N-400N-290N

综上所述,随动载荷强度的增加,活塞环和缸套的磨损程度逐渐增加,使得摩擦副的总失重量增加。但是,由于载荷增加的比例大于材料剪切力和接触面积增加比例的乘积,因此摩擦副的摩擦因数随动载荷强度的增加而减小[9,12]。

3 结论

(1)随静载荷的增加,摩擦副的摩擦因数减小,总失重量增加。活塞环和缸套的磨损机理以磨粒磨损为主。在400N条件下,活塞环的磨损机理转变为综合的磨粒磨损和黏着磨损,表面形成摩擦反应膜。

(2)在低强度和中等强度动载荷条件下,载荷交替循环时,摩擦副的摩擦因数随载荷的变化而呈循环变化。在高强度动载荷条件下,摩擦副的摩擦因数保持稳定。摩擦副的总失重量随动载荷强度的增大而增加。

(3)在低强度动载荷条件下,摩擦副的磨损机理以磨粒磨损为主;在中等强度动载荷条件下,摩擦副的磨损机理以磨粒磨损、黏着磨损为主;在高强度动载荷条件下,活塞环的磨损机理是综合的磨粒磨损、黏着磨损、疲劳磨损,缸套的磨损机理是综合的磨粒磨损、黏着磨损。

[1] 李奇,王宪成,何星,等.高功率密度柴油机缸套-活塞环摩擦副磨损失效机理[J].中国表面工程,2012,25(4):36-41.

LI Q,WANG X C,HE X,et al.Wear failure mechanism of cylinder liner-piston ring friction pair for high power diesel engines[J].China Surface Engineering,2012,25(4):36-41.

[2] 蔡志海,张平,杜军,等.65Mn钢基体Cr TiAl N微纳米复合膜的制备与抗高温磨损性能研究[J].稀有金属材料与工程,2010,39(6):336-340.

CAI Z H,ZHANG P,DU J,et al.Investigation of preparation technologies and tribological properties at high-temperature of Cr TiAl N composite films on 65Mn steel substrates[J].Rare Metal Materials and Engineering,2010,39(6):336-340.

[3] TRUHAN J J,QU Jun,BLAU P J.A rig test to measure friction and wear of heavy duty diesel engine piston rings and cylinder liners using realistic lubricants[J].Tribology International,2005,38(3):211-218.

[4] 孙耀文.装甲车辆发动机缸套活塞环系统磨损仿真研究[D].北京:装甲兵工程学院硕士学位论文,2009.

[5] HAHN M,BAUER C H,THEISSMANN R.The impact of mi-crostructural alterations at spray coated cylinder running surfaces of diesel engines-findings from motor and laboratory benchmark tests[J].Wear,2011,271(9-10):2599-2609.

[6] 王云霞,阎逢元.SRV4摩擦测试系统在材料研究中的应用[J].工程与实验,2009,(12):30-59.

WANG Y X,YAN F Y.Application of SRV4 testing system in materials research[J].Engineering and Test,2009,(12):30-59.

[7] 黄刚,吴开明,周峰,等.薄板坯连铸连轧生产65 Mn钢的CCT曲线和淬透性[J].材料工程,2012,(4):52-55.

HUANG G,WU K M,ZHOU F,et al.CCT Diagram and hardenability of 65Mn steel produced by compact strip production[J].Journal of Material Engineering,2012,(4):52-55.

[8] NAM P S.Tribophysics[M].Beijing:World Publishing Corporation,1989.73-75.

[9] GUO C,CHEN J M,ZHOU J S,et al.Microstructure and tribological properties of TiAg intermetallic compound coating[J].Applied Surface Science,2011,257(24):10692-10698.

[10] LA P Q,MA J Q,ZHU Y T,et al.Dry-sliding tribological properties of ultrafine-grained Ti prepared by severe plastic deformation[J].Acta Materialia,2005,53(19):5167-5173.

[11] ASADI K S,ZARE B A,AKBARI A.The effect of sliding speed and amount of loading on friction and wear behavior of Cu-0.65 wt%Cr alloy[J].Journal of Alloys Compounds,2009,486(1):319-324.

[12] 布尚.摩擦学导论[M].北京:机械工业出版社,2007.215-217.

——纪念摩擦学创始人乔斯特博士诞生100周年