低碳硅锰系Q&P钢增塑机制及组织性能

陈连生,赵 远,田亚强,宋进英,魏英立,杨 栋

(河北联合大学 河北省现代冶金技术重点实验室,河北 唐山063009)

Q&P(Quenching and Partitioning)[1-3]钢是一种高强度先进汽车用钢,其室温组织主要由贫碳的板条状马氏体和富碳的残余奥氏体组成,在保证较高强度的同时兼具良好的塑韧性。通常Q&P钢为了获得较多的残余奥氏体,碳含量要求在0.3%~0.5%[4,5],而为了保证钢的塑韧性和可焊性,钢中碳含量又必须要求控制在较低水平。因此,Q&P钢的增塑机制问题[6,7]逐渐成为目前研究的重点。近年来,国外学者[8-11]研究发现,在临界区进行退火时,锰元素向奥氏体的扩散对提高奥氏体的稳定性起到了一定的作用,而Lee等[12]的研究结果也表明了锰元素可以在双相区退火时向奥氏体中短程富集,提高奥氏体的稳定性。

因此,本工作以低碳硅锰钢材料为研究对象,将材料加热至双相区后保温,使双相区中锰元素向奥氏体中充分扩散,再通过淬火-配分(Q&P)处理,最终得到马氏体和富锰的残余奥氏体组织,研究结果表明,该方法有效地提高了Q&P钢中残余奥氏体含量,改善了Q&P钢的力学性能。

1 实验材料和方法

实验用钢采用50kg真空熔炼炉冶炼,其化学成分如表1所示,实验用钢的Ac3=844℃,Ac1=718℃,Ms=345℃。将冶炼后钢锭锻造并剪切成50mm×50mm×100mm方坯,先热轧至3.5mm厚,再经5道次冷轧至1.5mm厚。

表1 实验用钢的化学成分(质量分数/%)Table 1 Chemical composition of experimental steel(mass fraction/%)

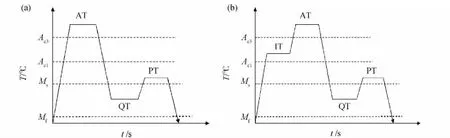

图1为两种不同的热处理工艺流程图。由图1(a)可见,对实验用钢进行Q&P工艺处理时,先将其加热到奥氏体化温度AT=930℃并保温120s,使之完全奥氏体化,然后采用盐浴淬火使其快速冷却到Ms~Mf之间的温度QT=220℃并保温15s,随后升温到QT以上的某一温度PT=400℃并保温90s进行碳配分,最终水淬至室温。图1(b)为双相区保温+Q&P处理工艺流程图。先将实验用钢加热到双相区720℃和760℃分别保温300,600,1000,1300,1500,2000s,使铁素体中C和Mn元素向奥氏体中充分扩散,然后升温至奥氏体化温度,之后工艺与图1(a)相同。

图1 不同热处理工艺流程图 (a)Q&P工艺;(b)双相区保温+Q&P工艺Fig.1 Different heat treatment process flow diagram (a)Q&P process;(b)intercritical insulation+ Q&P process

试样经热处理后由线切割按照国标GB/T228—2002[13]切取拉伸试样,在 WBW-600B液压万能试验机上进行拉伸实验;从拉伸试样的夹持端切取样品,经过研磨、抛光和4%硝酸酒精浸蚀后,由 Axiovert200MAT光学显微镜(OM)和S-4800场发扫描电镜(SEM)进行显微组织观察及分析;利用 D/MAX2500PC-X射线衍射仪(XRD)分析钢中残余奥氏体,扫描角度为60~100°,参照国标GB8362—87并利用直接比较法[14]对残余奥氏体含量进行计算,即先求出钢中马氏体(α)和奥氏体(γ)两相的相关系数Cα和Cγ,之后通过公式(1)求得残余奥氏体的体积分数Vγ:

式中:Iα和Iγ为马氏体峰和奥氏体峰对应的积分强度,分别选取奥氏体的(220),(200),(311)和马氏体的(211),(220)峰组合配对,之后取平均值。

2 实验结果与分析

2.1 不同工艺处理后钢的力学性能分析

表2给出了经Q&P工艺与双相区保温+Q&P工艺处理后钢的力学性能。采用Q&P工艺方法,实验用钢的抗拉强度为1340MPa,伸长率为15.5%,强塑积达到了20770MPa·%,虽然实验用钢降低了碳含量,但通过Q&P工艺处理后,仍然满足Q&P钢的力学性能要求。采用双相区保温+Q&P工艺方法,在双相区720℃保温并经Q&P处理后,实验用钢的抗拉强度呈先降低后升高的趋势,伸长率则先升高后降低,强塑积在双相区保温1500s时达到了最大28892MPa·%;而在双相区760℃保温并经Q&P处理后,实验用钢的抗拉强度先降低后升高,当保温时间延长至2000s时,抗拉强度再一次降低,而伸长率则呈先升高后降低的趋势,强塑积在双相区保温1300s时达到了最大27200MPa·%。可见经双相区保温+Q&P处理后钢的综合力学性能优于传统Q&P钢。

表2 Q&P工艺与双相区保温+Q&P工艺处理后钢的力学性能Table 2 The mechanical properties of steel after Q&P process and intercritical insulation+Q&P process

2.2 不同工艺处理后钢的显微组织分析

图2为Q&P工艺处理后钢的SEM形貌。经Q&P处理后钢的微观组织在SEM下为板条状马氏体和板条间弥散分布的碳化物颗粒。虽然钢中添加了0.37%(质量分数)的Si以抑制渗碳体的析出,但Si对ε-碳化物[15]析出的抑制作用较小,试样在初始淬火保温阶段能发生自回火形成ε-碳化物,薄片状的ε-碳化物通常出现在位错线上或马氏体板条间的界面处。残余奥氏体的含量及其分布通过SEM照片不能完全明确地表征出,需采用XRD等手段进行测定和表征。

图2 Q&P工艺处理后钢的SEM形貌Fig.2 SEM microstructure of the steel after Q&P process

图3为双相区720℃保温+Q&P处理的SEM形貌。由图3可以看出,在经过双相区保温+Q&P工艺处理后,试样显微组织中存在部分条块状组织,这些组织较难腐蚀,用SEM观察没有发现其析出物,由文献[16]可知,这些组织为Q&P处理时二次淬火生成的马氏体或马奥岛,而第一次淬火生成的马氏体由于配分时发生了回火,易被腐蚀呈现出有碳化物析出的板条马氏体形貌。由图3(a)可知,在双相区720℃保温300s时,此时双相区逆转变的奥氏体量较少,间隙性原子C存在较高的自由能,两相区明显的化学势梯度使其在数秒就能完成向奥氏体的扩散,而Mn自由能较低,在加热温度低和保温时间短时,Mn难以向奥氏体中扩散,双相区形成的奥氏体在加热至930℃时再次长大,使其淬透性提高,因此在淬火时得到了更多的马氏体,使钢的抗拉强度高于单纯Q&P工艺下的数值,而室温组织也主要呈现出一次淬火马氏体(M1);由图3(b)可知,当保温时间增至600s时,室温组织中能明显发现二次淬火马氏体(M2)的存在,这是由于此时铁素体向奥氏体中扩散的Mn元素含量较少,经Q&P处理时部分残余奥氏体发生了马氏体转变,而二次淬火马氏体由于Q&P阶段的二次富碳使得其强度较贫碳的一次淬火马氏体(M1)要高,所以此时试样的抗拉强度仅降低了60MPa,而伸长率有所升高;由图3(c)可知,当保温时间延长至1000s时,室温组织中二次淬火马氏体的量有所减少,这是由于伴随奥氏体体积分数的增多,铁素体中向奥氏体扩散的Mn元素含量相对较少,在随后的冷却过程中部分奥氏体再次发生了马氏体转变,所以抗拉强度有小幅降低而伸长率则逐渐升高;由图3(d)和图3(e)可知,保温时间增至1300s以后,二次淬火马氏体明显减少,当保温时间为1500s时,二次淬火马氏体几乎全部消失,这是由于随着双相区保温时间的延长,奥氏体中Mn元素含量逐渐增多,这部分富Mn富C的奥氏体在Q&P阶段第一次淬火时中能保留下来,而PT阶段的二次富碳使其更稳定以保留到室温,为实验用钢提供了良好的塑性;由图3(f)可知,当保温时间达到2000s时,组织中的二次淬火马氏体量再一次升高,这是由于随着保温时间的延长,双相区中奥氏体逐渐长大,而绝大部分奥氏体中稳定化合金元素的含量相对减少,即使经过二次富碳过程也很难将其全部稳定到室温,使之在最终水淬时转变为马氏体,因此实验用钢的伸长率下降而抗拉强度则再次升高。

图3 双相区720℃保温+Q&P处理的SEM 形貌 (a)300s;(b)600s;(c)1000s;(d)1300s;(e)1500s;(f)2000sFig.3 SEM microstructure of the steel after intercritical 720℃insulation+Q&P process(a)300s;(b)600s;(c)1000s;(d)1300s;(e)1500s;(f)2000s

图4 双相区760℃保温+Q&P处理的SEM 形貌 (a)300s;(b)600s;(c)1000s;(d)1300s;(e)1500s;(f)2000sFig.4 SEM microstructure of the steel after intercritical 760℃insulation+Q&P process(a)300s;(b)600s;(c)1000s;(d)1300s;(e)1500s;(f)2000s

图4为双相区760℃保温+Q&P处理的SEM形貌。由图4(a)可知,当双相区保温时间为300s时,试样的室温组织主要为一次淬火马氏体(M1)和板条间弥散的碳化物颗粒以及少量二次淬火马氏体(M2),这是由于双相区较高的温度使Mn元素开始向奥氏体中进行扩散,但由于保温时间较短,使得发生扩散的Mn元素含量较少,在最终的淬火过程中发生了马氏体转变;由图4(b)可知,当保温时间延长至600s时,室温组织中的二次淬火马氏体明显增多,而随着双相区保温时间的进一步延长,二次淬火马氏体则逐渐减少,当保温时间达到1300s时,二次淬火马氏体几乎全部消失,如图4(c)和图4(d),这是由于随着保温时间的延长,双相区奥氏体中Mn元素含量逐渐增多,使其当保温时间达到1300s时,这部分富Mn富C的奥氏体经Q&P阶段的二次富碳使其能够稳定至室温,而此时实验用钢的塑性达到了最大,综合力学性能最优;由图4(e)和图4(f)可知,当保温时间延长至1500s时,由于奥氏体的不断长大使其稳定化合金元素含量不足,在随后冷却过程中发生了马氏体转变,所以试样的室温组织中再次出现二次淬火马氏体;当保温时间达到2000s时,二次淬火马氏体量降低,这是由于已经有明显长大的奥氏体在经930℃保温时的二次长大不仅提高了其淬透性,还使得其合金元素含量相对减少,导致Q&P处理时得到较多的一次淬火马氏体,因此其抗拉强度和伸长率呈现出逐渐下降的趋势。

综合图3,4,在双相区760℃进行保温,保温时间达到1300s时,室温组织中二次淬火马氏体几乎消失,钢的塑性达到最大,而对应的保温时间比720℃保温时缩短了200s,原因是温度的提高增加了Mn原子的自由能,促进了Mn元素向奥氏体的扩散,加速了两相间的化学势平衡。

2.3 不同工艺处理后钢中室温残余奥氏体分析

图5为试样经Q&P处理和双相区保温+Q&P处理后残余奥氏体的X射线衍射(XRD)图谱及其标定。由图5可知,经Q&P处理和双相区保温+Q&P处理的试样通过XRD图谱均能明显地观察到在60~100°之间属于奥氏体的两个衍射峰:(220),(311),利用得到的衍射峰强度计算得出Q&P处理的试样残余奥氏体含量为4.9%,经双相区保温+Q&P处理时,双相区720℃保温1500s再经Q&P处理的试样残余奥氏体含量达到最高值为7.3%,而此时综合力学性能最佳。

图5 不同工艺下钢的X射线衍射谱Fig.5 X-ray diffraction spectra of steel in different process

图6为经双相区保温+Q&P处理后试样的残余奥氏体体积分数随双相区保温时间的变化趋势。由图6可知,随着双相区保温时间的延长,试样的残余奥氏体含量呈先增加后减少的趋势,在双相区720℃保温1500s时,试样室温下残余奥氏体含量达到了最大值,而在760℃进行保温时,则需要1300s,这说明稳定残余奥氏体的合金元素需要达到一定含量才能起到良好的稳定性作用,而在双相区720℃保温1500s的试样其室温残余奥氏体含量高于760℃保温1300s的结果,这说明残余奥氏体的稳定性还与其双相区体积分数和晶粒尺寸有关,在760℃进行保温时,双相区奥氏体体积分数和晶粒尺寸都大于720℃的试样,造成奥氏体中Mn元素相对含量减少,再经Q&P处理时会得到较多的一次淬火马氏体,降低了残余奥氏体含量;而随着双相区保温时间的不断延长,奥氏体晶粒尺寸会不断长大,其稳定化合金元素含量也会相对减少,使得在随后的淬火过程中发生马氏体转变,使室温残余奥氏体含量降低;由图3,4可知,较长的配分时间不仅没有提高残余奥氏体的碳含量,反而会析出了较多的渗碳体,渗碳体的析出消耗了大量的碳,影响了碳从马氏体向奥氏体的配分效果,使残余奥氏体的稳定性降低,这也是室温残余奥氏体含量下降的另一个重要原因。

图6 残余奥氏体体积分数变化曲线Fig.6 The curves of residual austenite volume fraction

3 结论

(1)实验用钢经双相区保温+Q&P处理后抗拉强度为1240~1480MPa,伸长率12.9%~23.3%,强塑积最高达28892MPa·%,综合力学性能优于传统Q&P钢。

(2)双相区保温时间较短或保温时间过长,再经Q&P处理后显微组织中均能明显发现二次淬火马氏体的存在,降低了钢的塑性,当双相区720℃保温1500s和760℃保温1300s时,室温组织中二次淬火马氏体含量几乎全部消失。

(3)实验用钢经Q&P工艺处理后室温残余奥氏体含量为4.9%,而经双相区保温+Q&P处理时,随着双相区保温时间的延长,室温残余奥氏体含量呈先增加后减少的趋势,在双相区720℃保温1500s再经Q&P处理后残余奥氏体含量达到最大值7.3%,此时伸长率达到最大,强塑积最高,综合力学性能最佳。

[1] SPEER J G,MATLOCK D K,DE COOMAN B C,et al.Carbon partitioning into austenite after martensite transformation[J].Acta Materialia,2003,51(9):2611-2622.

[2] SPEER J G,RIZZO F C,MATLOCK D K,et al.The“quenching and partitioning”process:background and recent progress[J].Materials Research,2005,8(4):417-423.

[3] De COOMAN B C,SPEER J G.Quench and partitioning steel:a new AHSS concept for automotive anti-intrusion applications[J].Steel Research Int,2006,77(9-10):634-640.

[4] 王存宇,时捷,曹文全,等.含碳量对淬火-配分-回火工艺处理钢力学性能的影响[J].热加工工艺,2011,40(22):158-163.

WANG Cun-yu,SHI Jie,CAO Wen-quan,et al.Effect of carbon content on mechanical properties of steel treated by quenchingpartitioning-tempering process[J].Hot Working Technology,2011,40(22):158-163.

[5] 庄宝潼,唐荻,江海涛,等.汽车用高强度Q&P钢的组织与力学性能[J].北京科技大学学报,2012,34(4):390-396.

ZHUANG Bao-tong,TANG Di,JIANG Hai-tao,et al.Microstructure and mechanical properties of high strength Q&P steel for automobiles[J].Journal of University of Science and Technology Beijing,2012,34(4):390-396.

[6] SALEH M H,PRIETNER R.Retained austenite in dual-phase silicon steels and its effect on mechanical properties[J].Material Processing Technology,2001,113(3):587-593.

[7] 任勇强,谢振家,尚成嘉.低碳钢中残余奥氏体的调控及对力学性能的影响[J].金属学报,2012,48(9):1074-1080.

REN Yong-qiang,XIE Zhen-jia,SHANG Cheng-jia.Regulation of retained austenite and its effect on the mechanical properties of low carbon steel[J].Acta Metallurgica Sinica,2012,48(9):1074-1080.

[8] TOJI Y,YAMASHITA T,NAKAJIMA K,et al.Effect of Mn partitioning during intercritical annealing on followingγ→αtransformation and resultant mechanical properties of cold-rolled dual phase steels[J].ISIJ International,2011,51(5):818-825.

[9] LEE S J,LEE S,DE COOMAN B C.Mn partitioning during the intercritical annealing of ultrafine-grained 6%Mn transformation-induced plasticity steel[J].Scripta Materialia,2011,64(7):649-652.

[10] SUN S,PUGH M.Manganese partitioning in dual-phase steel during annealing[J].Materials Science and Engineering:A,2000,276(1-2):167-174.

[11] MOOR E D,MATLOCK D K,SPEER J G,et al.Austenite stabilization through manganese enrichment[J].Scripta Materialia,2011,64(2):185-188.

[12] LEE S,LEE S J,DE COOMAN B C.Austenite stability of ul

trafine-grained transformation-induced plasticity steel with Mn partitioning[J].Scripta Materialia,2011,64(3),225-228.

[13] GB/T228-2002,金属材料室温拉伸试验方法[S].

[14] 范雄.金属X射线学[M].北京:机械工业出版社,1989.

[15] 钟宁.高强度 Q&P钢和 Q-P-T钢的研究[D].上海:上海交通大学博士学位论文,2009.

[16] 王存宇,时捷,曹文全,等.Q&P工艺处理低碳Cr Ni3Si2Mo V钢中马氏体的研究[J].金属学报,2011,47(6):720-726.

WANG Cun-yu,SHI Jie,CAO Wen-quan,et al.Study on the martensite in low carbon Cr Ni3Si2 Mo V steel treated by Q&P process[J].Acta Metallurgica Sinica,2011,47(6):720-726.