等离子喷涂制备MoSi2-CoNiCr Al Y纳米复合涂层的结构与性能

刘名涛,钟喜春,刘仲武,曾德长,李 周,张国庆

(1华南理工大学 材料科学与工程学院,广州510640;2北京航空材料研究院 先进高温结构材料国家重点实验室,北京100095)

MoSi2具有较高的熔点(2030℃),适中的密度(6.24g/cm3)以及优异的抗高温氧化性能,常用作高温合金、难熔金属、石墨以及C/C复合材料的高温抗氧化涂层材料[1,2]。但 MoSi2涂层材料在400~600℃有加速氧化趋势,尤其在500℃时,MoSi2会因剧烈氧化发生完全粉化(俗称 “pesting”现象);同时,MoSi2涂层与基体热膨胀系数相差较大,使得两者间的结合力较差[3,4]。

目前,MoSi2低温“pesting”现象机理尚未定论,但普遍认为“pesting”现象并非MoSi2的本质现象,可通过材料致密化完全避免[5]。纳米晶涂层不仅具有更优的耐磨耐蚀性,其致密度也普遍高于传统微米级涂层[6-9],因此,可望通过涂层纳米化避免 MoSi2低温“pesting”现象。此外,将纳米晶MoSi2与热膨胀系数较高的合金复合,并结合等离子喷涂技术,有望获得孔隙率低、致密度高以及与基体结合强度好的高质量涂层。

本研究以高能球磨法制备的纳米 MoSi2-Co Ni-Cr Al Y复合粉末为喂料,采用等离子喷涂技术在GH4169合金表面沉积了MoSi2-Co NiCr Al Y涂层,并对喷涂喂料及涂层相组成、微观结构以及性能进行了表征与分析。

1 实验材料及方法

1.1 喷涂喂料制备

MoSi2和CoNiCr Al Y按质量比1∶1配料预混后进行高能球磨,选用QM-3SP2型行星式球磨机,转速300r/min,球料比15∶1,时间30h,磨球为高Cr不锈钢球。球磨过程中添加适量硬脂酸作为过程控制剂,并采用高纯氩气保护。

1.2 喷涂涂层制备

喷涂基体采用GH4169镍基合金,具体化学成分见表1。净化、喷砂处理后,采用等离子喷焰进行预热并立即进行热喷涂。喷涂实验在Praxair 7700大气型等离子喷涂设备上进行,喷涂功率30k W,电压30V,距离70mm,主气Ar流量45L/min,辅气He流量5L/min,喷枪移动速率500mm/s,走枪25遍。

1.3 性能测试

利用BT-9300S型激光粒度分析仪对球磨前后粉体粒度分布进行表征,并借助Philips X Pert Pro M型X射线衍射仪(XRD)和 Quanta-200型扫描电镜(SEM)对粉体及涂层相组成、形貌以及截面组织和元素分布等进行了分析。

涂层截面硬度测试在HV-1000meter型显微硬度计上进行,加载力0.98N,时间15s,为避免基体与压痕残余应力场影响,测试时压痕对角线长度须小于涂层厚度,且压痕中心间距须大于对角线长度3倍[10,11]。涂层热震实验参照JB/T 7703—95标准进行,将试样在900℃下保温10min后迅速淬入水中,然后观察其表面有无裂纹产生,将涂层非边角处第一次出现宏观裂纹的循环次数定义为热震起裂寿命,涂层剥落1/3面积时的循环次数定义为热震失效寿命[12]。采用箱式电阻炉测试了涂层低温氧化性能,试样在500℃下保温不同时间后进行称重,记录氧化增重并观察其宏观表面形貌。

表1 GH4169合金的化学成分(质量分数/%)Table 1 Chemical composition of superalloy GH4169(mass fraction/%)

2 结果与讨论

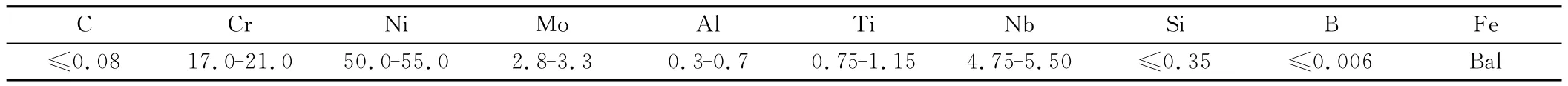

2.1球磨前后喷涂喂料相结构与粒度分析

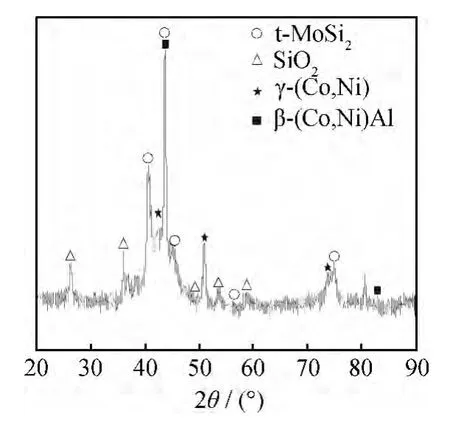

图1 球磨前后粉末XRD图谱(a)以及粒度分布图(b)Fig.1 XRD patterns(a)and particle size distribution(b)of powders before and after ball milling

从球磨前后粉末XRD图谱(图1(a))中可以看出,机械混合粉末含有t-MoSi2,γ-(Co,Ni),β-(Co,Ni)Al以及少量Mo5Si3相,各物相衍射峰窄且陡,表明原始粉末晶粒较为粗大。而球磨30h后,混合粉末各特征峰峰型发生宽化,强度显著降低,且原本较弱的Mo5Si3相消失。由谢乐公式计算得到此时MoSi2粉末晶粒尺寸约为25nm。球磨前后粉末粒度分布见图1(b),原始粉末频率分布呈典型双峰结构,这是由于样品中MoSi2和Co NiCr Al Y粒径相差较大所致。而经30h球磨后,双峰结构消失,频率分布曲线和累计分布曲线均明显向左偏移,表明球磨后粉末粒度分布更均匀,且粒径值更小。通常用中位径D50值(累计分布为50%所对应的粒度值)来衡量粉末粒径大小。从图1(b)中A,B两点可知,球磨30h后粉末的D50值从25.8μm减小至9.5μm,该粒径值满足热喷涂对粉末粒度的要求,将粉末略为过筛后即可直接用于热喷涂。与晶粒尺寸相比,球磨后粉末粒径值远远大于其晶粒尺寸,这表明球磨虽然能将粉体晶粒尺寸降至纳米级,但其颗粒度仍处于微米级。事实上,球磨后粉末是由细小纳米晶组成的多晶体。

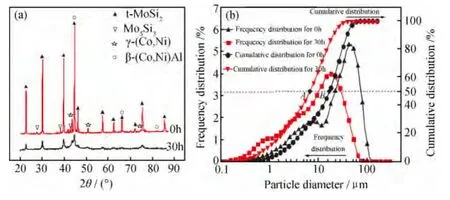

2.2 喷涂涂层微观组织与结构

图2为喷涂样品SEM形貌以及涂层截面Co元素的线扫描分布。从样品表面SEM图(图2(a))中可看出,粉末喂料在喷涂过程中层层堆积搭接,形成了具有明显“堆垛”状结构的 MoSi2-CoNiCr AlY涂层,纳米喂料熔融效果较好,但在放大图中仍可见少量半熔或未熔颗粒(图2(b)箭头所示),这些颗粒的存在使得涂层具有更高的结合强度和更好的耐磨性能[13]。样品截面组织见图2(c),涂层呈现出热喷涂所特有的层状结构,且组织致密、孔隙较少,涂层与基体咬合紧密。由截面Co元素线扫描分布图(图2(d))可知,样品在靠近涂层的基体中测得了一定量Co元素,而原始基体并不含Co元素,这表明喷涂过程中Co元素向基体发生了扩散,该扩散将导致涂层与基体间形成一定的冶金结合,从而显著提高两者间结合力。

图2 涂层微观组织以及相应线扫描图谱 (a)表面形貌(低倍);(b)表面形貌(高倍);(c)截面组织;(d)Co元素线扫描分布Fig.2 Microstructure of coating and line scanning pattern (a)surface morphology(low magnification);(b)surface morphology(high magnification);(c)cross-section microstructure;(d)distribution of Co line scanning

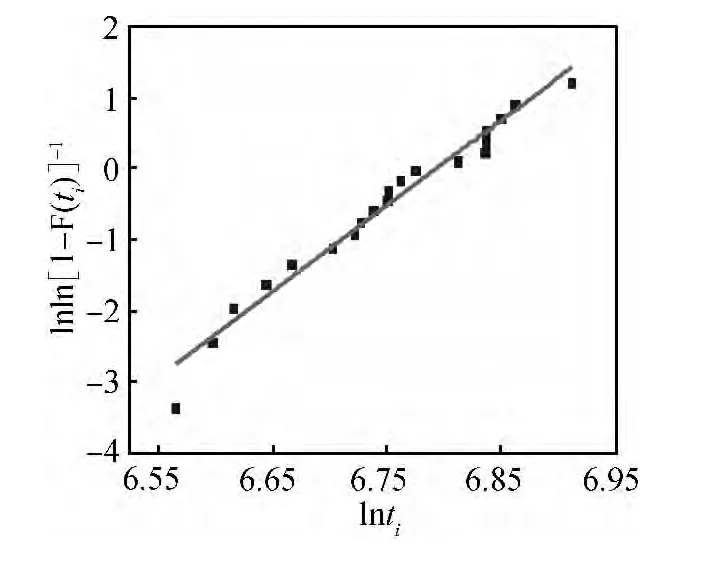

2.3 喷涂涂层相结构

图3为等离子喷涂法制备的 MoSi2-Co NiCr Al Y复合涂层XRD图谱。由图3可见,涂层除保留了粉末喂料主相t-MoSi2,γ-(Co,Ni),β-(Co,Ni)Al之外,还存在少量SiO2相,这表明粉末在喷涂过程中发生了轻微氧化。

2.4 喷涂涂层显微硬度分析

硬度对工件在使用过程中的耐磨、强度以及使用寿命等方面具有重要影响。但涂层材料由于内部不可避免地存在孔隙,导致其硬度测量具有较大分散性。目前,大多数文献取多个数据平均值来表征涂层硬度,该方法并不完全可靠[11,14]。本研究通过对涂层硬度测量值统计分析,获得较为可靠的数值来表征涂层硬度,从而为后续喷涂工艺优化提供更可靠依据。

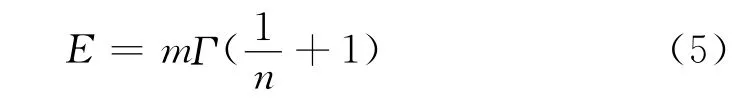

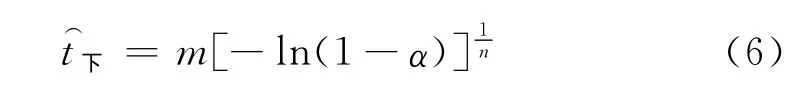

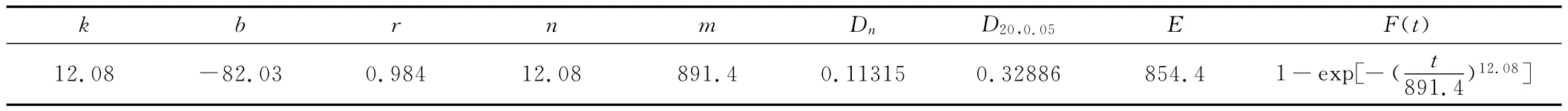

李剑锋等[15]认为,等离子喷涂Cr2O3涂层的硬度服从威布尔分布,其硬度值的概率累积密度分布函数可表示为:

图3 MoSi2-Co NiCr Al Y复合涂层的XRD图谱Fig.3 XRD pattern of MoSi2-Co NiCr Al Y composite coating

式中m,n分别为尺度因数和形状因数,其求解过程如下:

将式(1)进行线性变换,可得:

求出m,n后,用K-S法对拟合方程进行检验[16],若通过检验,则可算得硬度期望值即硬度平均值:

式中Γ为伽马函数。若令F(t)=α,则可算得置信度为1-α时硬度置信下限的估计值:

图4 涂层显微硬度的威布尔分布Fig.4 Weibull distribution for microhardness of coatings

表2 涂层硬度统计分析结果Table 2 Statistical analysis results of coating hardness

2.5 喷涂涂层抗热震性

图5为不同热震循环次数后涂层表面宏观形貌。从图5(a)可以看出,试样表面呈灰色金属光泽,且无明显未熔颗粒。循环至13次时,试样表面颜色变暗,并在边角处出现小面积剥落(图5(b)),这是由于矩形试样边角处存在较大应力集中所致;循环至18次时,试样中部开始出现微裂纹(图5(c)箭头所示),且裂纹随循环次数增加逐渐扩展;循环至22次时,涂层与基体开始分离,呈现明显翘起(图5(d));继续循环至27次,涂层沿裂纹扩展方向出现大面积剥落(图5(e)),因此,涂层热震起裂寿命为18次,热震失效寿命为27次。

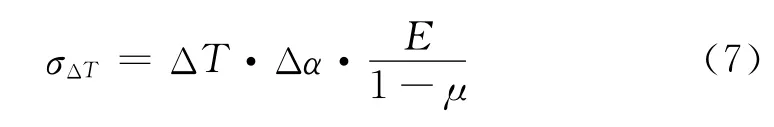

热震循环过程中,涂层与基体热膨胀系数不匹配导致在两者界面处产生热应力,其大小为[17]:

式中:σΔT为热应力;ΔT为加热温度与无应力参考温度差;Δα为涂层与基体热膨胀系数差;E,μ分别为涂层弹性模量和泊松比。

图5 不同热震循环次数后涂层表面宏观形貌 (a)0次;(b)13次;(c)18次;(d)22次;(e)27次Fig.5 Macrographs of coating surface after different thermal shock cycles(a)0 cycle;(b)13 cycles;(c)18 cycles;(d)22cycles;(e)27 cycles

热震实验中ΔT恒定,由式(7)可知,热应力σΔT随涂层与基体热膨胀系数差Δα降低而减小。本研究将热膨胀系数较小的MoSi2与热膨胀系数介于MoSi2和基体之间的Co NiCr Al Y复合,降低了涂层与基体间热膨胀系数差,有效缓解了界面热应力,从而表现出较好的抗热震性。与此同时,形成的冶金结合增强了涂层与基体间结合力,对提高涂层抗热震性也具有积极影响。由图5(e)可知,热震失效发生在涂层与基体界面处,这是由于受循环交变应力作用,微裂纹优先在界面附近的孔洞或夹杂物处形成,并沿界面快速扩展,最终导致涂层在此处剥落。

2.6 喷涂涂层的低温氧化特性

由500℃条件下 MoSi2-CoNiCr Al Y复合涂层的氧化动力学曲线(图6(a))可知,涂层质量在氧化过程中并非连续增加,而是经过一个孕育期后再呈直线增长;氧化48h后,其值基本恒定,最终质量增加仅为0.083mg/cm2,表明涂层具有良好的抗低温氧化性。由图6(b)可看出,该复合涂层在500℃氧化120h并未发生粉化现象,说明采用纳米复合涂层提高致密度可有效抑制MoSi2“低温粉化”现象的发生。

图6 涂层氧化动力学曲线(a)及氧化前后宏观形貌(b)Fig.6 Oxidation kinetics curve of coating(a)and macrograph of coating before and after oxidation(b)

3 结论

(1)高能球磨法制备的MoSi2-Co NiCr Al Y复合喂料是由细小纳米晶组成的多晶体,略为过筛后可直接用于热喷涂。

(2)制备的涂层组织致密,孔隙少,与基体结合紧密,且两者形成了一定的冶金结合。

(3)涂层显微硬度服从威布尔分布,其平均硬度值高达854.4HV0.1,热震失效寿命长达27次,500℃氧化120h后质量增加仅为0.083mg/cm2,表现出良好的抗低温氧化性。

(4)采用纳米复合涂层提高致密度可有效抑制MoSi2“低温粉化”现象的发生。

[1] FEDERICO S,ONICA F,MILENA S.Multilayer coating with self-sealing properties for carbon-carbon composites[J].Carbon,2003,41(11):2105-2111.

[2] YOON J K,KIM G H,BYUN J Y,et al.Formation of crackfree MoSi2/α-Si3N4composite coating on Mo substrate by ammonia nitridation of Mo5Si3layer followed by chemical vapor deposition of Si[J].Surface and Coatings Technology,2003,165(1):81-89.

[3] 冯培忠,曲选辉,王晓虹.二硅化钼的制备与应用的新进展[J].粉末冶金工业,2005,15(4):46-51.

FENG Pei-zhong,QU Xuan-hui,WANG Xiao-hong.Progress in the fabrication and applications of molybdenum disilicide[J].Powder Metallurgy Industry,2005,15(4):46-51.

[4] 赵猛,李争显,张欣,等.MoSi2在高温抗氧化涂层中的应用[J].材料保护,2011,44(1):42-45.

ZHAO Meng,LI Zheng-xian,ZHANG Xin,et al.Application of molybdenum disilicide in high temperature oxidation resistant coatings[J].Journal of Materials Protection,2011,44(1):42-45.

[5] CHOU T C,NIEH T G.Kinetics of MoSi2pest during low-temperature oxidation[J].Journal of Materials Research,1993,8(7):1606-1610.

[6] 易德亮,冶银平,刘光,等.等离子喷涂Al2O3-30%TiO2微米/纳米复合涂层的结构与耐磨性能[J].材料工程,2012,(5):24-29.

YI De-liang,YE Yin-ping,LIU Guang,et al.Structure and wear properties of plasma sprayed Al2O3-30%TiO2micro/nano-composite coatings[J].Journal of Materials Engineering,2012,(5):24-29.

[7] WU Y S,QIU W Q,YU H Y,et al.Cycle oxidation behavior of nanostructured Ni60-TiB2composite coating spayed by HVOF technique[J].Applied Surface Science,2011,257(23):10224-10232.

[8] LIU S L,SUN D B,FAN Z S,et al.The influence of HVAF powder feedstock characteristics on the sliding wear behavior of WC-NiCr coating[J].Surface and Coatings Technology,2008,202(20):4893-4900.

[9] 邹东利,阎殿然,何继宁.反应等离子喷涂TiN复相陶瓷涂层的研究[J].稀有金属材料与工程,2007,36(增刊3):225-229.

ZOU Dong-li,YAN Dian-ran,HE Ji-ning.Study on reactive plasma spraying TiN composite coatings[J].Rare Metal Materials and Engineering,2007,36(Suppl 3):225-229.

[10] CHICOT D,HAGE I,DEMARECAUX P,et al.Elastic properties determination from indentation tests[J].Surface and Coatings Technology,1996,81(2-3):269-274.

[11] 李剑锋,丁传贤.等离子喷涂Cr3C2-NiCr涂层的Vickers硬度研究[J].硅酸盐学报,2000,28(3):223-228.

LI Jian-feng,DING Chuan-xian.Study on Vickers hardness of plasma sprayed Cr3C2-NiCr coating[J].Journal of the Chinese Ceramic Society,2000,28(3):223-228.

[12] 马壮,曲文超,李智超.AZ91D热化学反应热喷涂陶瓷涂层热震性研究[J].表面技术,2008,37(2):52-53.

MA Zhuang,QU Wen-chao,LI Zhi-chao.Research on thermalshock resistance of thermo-chemical reaction flame spraying ceramic coating on AZ91D[J].Surface Technology,2008,37(2):52-53.

[13] 吴姚莎.超音速火焰喷涂纳米Ni60-TiB2复合涂层及其耐磨耐蚀性能研究[D].广州:华南理工大学,2011.

[14] 毕恩兵,孙宏飞,王灿明,等.纳米陶瓷等离子喷涂层硬度的Weibull分布及与涂层组构的对应特性[J].材料保护,2012,45(5):24-27.

BI En-bing,SUN Hong-fei,WANG Can-ming,et al.Weibull distribution of microhardness of plasma sprayed nanostructured ceramic coating and relation between phase composition and microhardness[J].Journal of Materials Protection,2012,45(5):24-27.

[15] 李剑锋,黄静琪,季珩,等.等离子喷涂Cr2O3涂层显微硬度的工艺优化[J].硅酸盐学报,2001,29(1):49-53.

LI Jian-feng,HUANG Jing-qi,JI Heng,et al.Process optimization of microhardness of plasma sprayed Cr2O3coating[J].Journal of the Chinese Ceramic Society,2001,29(1):49-53.

[16] 赵宇.可靠性数据分析[M].北京:国防工业出版社,2011.95-100.

[17] MILLER R A,LOWELL C E.Failure mechanisms of thermal barrier coatings exposed to elevated temperatures[J].Thin Solid Films,1982,95(3):265-273.