回归再时效中预时效温度对7050铝合金应力腐蚀性能的影响

辛 星,张新明,刘胜胆,宋丰轩,陈 彬

(中南大学 材料科学与工程学院,长沙410083)

1971年,美国Aloca公司开发出了强度、断裂韧性和抗应力腐蚀(Stress Corrosion Cracking,SCC)性能均较高的7050第3代铝合金[1],并作为结构材料应用在航空航天工业[2]。然而,7050铝合金易发生剥落腐蚀和应力腐蚀开裂等局部腐蚀行为,限制了其广泛应用,为此国内外进行了大量时效工艺研究,以改善该合金的综合力学性能[3-5]。1974年,Cina提出了回归再时效(Retrogression and Re-aging,RRA)热处理工艺,用于改善7075铝合金强度和抗应力腐蚀性能[6]。1989年,美国Alcoa公司以T77为名注册了第一个RRA处理工艺实用规范,获得了强度和抗应力腐蚀性能的良好结合,并申请了专利[7]。经RRA热处理后的7050铝合金晶内分布着大量弥散细小的η′相和少量的GP区,与峰值时效状态的晶内组织类似;但晶界粗大的η沉淀相呈不连续分布,与过时效状态的晶界组织相似[8],因此合金在保持T6状态强度的同时获得接近T73状态的抗应力腐蚀性能。以往的研究多关注RRA的回归和再时效工艺,相关研究表明回归阶段晶内GP区回溶,晶界析出相继续长大、粗化;再时效阶段晶内强化相重新析出,达到峰时效状态,而晶界继续粗化,变得不连续分布[9,10]。针对RRA工艺的第一阶段即预时效,合金峰值时效还是欠时效状态有利于抗应力腐蚀性能的提高存在争议。大西忠一[11]认为合金若仅达到欠时效状态,则通过RRA处理不能获得良好的抗SCC性能,强度有损失,峰值时效状态为最佳;而美国Aloca公司的研究则认为,稍欠时效状态的预时效处理可获得较好的结果[12]。本工作研究了不同预时效温度下7050铝合金的微观组织和抗应力腐蚀性能,寻求最佳工艺参数,并从微观组织的演变解释了预时效温度对7050铝合金应力腐蚀性能的影响机理。

1 实验

1.1 样品制备

实验材料为西南铝生产的80mm厚7050铝合金热轧板,其化学成分(质量分数/%)为:Zn 6.06,Mg 2.20,Cu 2.12,Zr 0.11,Fe 0.08,Si 0.04,余量为 Al。在热轧板1/4厚度处线切割切取2.0mm厚度的片材,然后在SX-4-10箱式电阻炉中进行升温二级固溶,固溶制度为450℃/90min+480℃/30min,升温速率为60℃/h,采用室温水淬。RRA的预时效时间为20h,温度依次为40,60,80,100,120℃,回归制度为170℃保温3h,再时效为120℃保温24h,各时效阶段完成后立即采用室温水淬。

1.2 性能测试及组织观察

采用小负荷维氏硬度计(HV-10B,载荷为29.4N)测试不同预时效温度下样品的硬度,每个样品至少测定5个点,除去最大和最小值,求平均值;用7501型涡流电导仪测试样品电导率,每个样品测试5次取平均值。

慢应变速率拉伸(Slow Strain Rate Tensile,SSRT)应力腐蚀实验在 WDML-3型微机控制慢拉伸试验机上进行,样品为哑铃状,标距段长度20mm。实验时,试样分别处于空气和3.5%NaCl溶液中,在缓慢应变速率(10-6s-1)下沿轧面上平行于轧向的方向进行拉伸,直至断裂,测定样品抗拉强度和伸长率。将慢应变速率应力腐蚀实验获得的各项力学性能指标加以处理,得到应力腐蚀指数(ISSRT),该指数与单项力学性能指数相比,能更好地反映应力腐蚀断裂敏感性,常作为判据。ISSRT表达式如下所示:

式中:σfw和σfA分别为合金在腐蚀介质和空气介质中的断裂强度,MPa;δfw和δfA分别为合金在腐蚀介质和空气介质中的断裂伸长率,%。ISSRT从0→1,表示应力腐蚀断裂敏感性逐渐增强。利用FEI Quanta-200型环境扫描电镜观察拉伸试样断口,加速电压20k V。

采用TecnaiG220型透射电镜,加速电压200k V。样品先磨成厚度约50μm的薄片,冲成直径为3mm的圆片后进行双喷减薄,电解液成分(体积分数)为:30%HNO3+70%CH3OH,工作温度控制在-28℃以下。透射电镜主要观察样品中的晶内、晶界析出相及无沉淀析出带,并获得合金组织的衍射斑点。

2 实验结果

2.1 合金的硬度及电导率

图1所示为预时效温度对7050铝合金硬度及电导率的影响。由图1可知:随着预时效温度升高,合金硬度先增大,在60℃时达到最大,之后随着预时效温度的继续升高,合金硬度先略有减小,后缓慢增大并趋于稳定;合金电导率随着预时效温度升高先降低,在60℃时达到最小,之后随着预时效温度的继续升高,合金电导率先升高后略有降低并趋于稳定。

图1 预时效温度对7050铝合金硬度及电导率的影响Fig.1 Effects of pre-aging temperature on hardness and conductivity of 7050 aluminum alloy

2.2 慢应变速率应力腐蚀实验

表1所示为RRA热处理后7050铝合金慢应变速率应力腐蚀实验结果。由表1可知:随着预时效温度的升高,合金的ISSRT指数逐渐减小,在80℃时达到最小值,预时效温度进一步升高,ISSRT指数又逐步增大。ISSRT指数的变化规律表明合金的应力腐蚀断裂敏感性随着预时效温度升高先降低后升高,预时效温度为80℃时,合金抗应力腐蚀性能最好。7050铝合金在不同预时效温度和腐蚀介质下的应力-应变曲线如图2所示。可以看出:应力腐蚀实验中,相比空气介质,7050铝合金在3.5%NaCl溶液的腐蚀介质中屈服强度有所下降。这可能是因为:合金在应力和腐蚀介质的作用下,应力腐蚀过程中位错密度升高[13],同时阳极溶解促进局部塑性变形,使材料的屈服强度下降[14,15]。此外,活性原子氢扩散进入晶格中,沿晶界优先偏聚,使晶界强度下降,在一定程度上也导致合金屈服强度的下降[16]。

表1 RRA处理后7050铝合金慢应变速率应力腐蚀实验结果Table 1 SSRT results of 7050 aluminum alloy aged by RRA

图2 慢应变速率应力腐蚀实验中7050铝合金应力-应变曲线Fig.2 Stress-strain curves of 7050 aluminum alloy in SSRT

2.3 组织观察

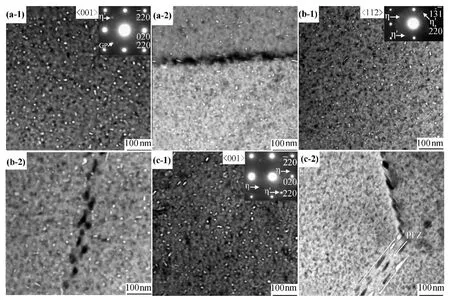

图3是不同预时效温度下RRA处理后7050铝合金的 TEM 组织及衍射斑点。由图3(a-1),(a-2)可知预时效温度为40℃时,RRA后合金基体强化相主要为GP区,并伴有η′相,晶界较窄,晶界析出相连续分布。预时效温度升高至80℃,由图3(b-1),(b-2)可知合金基体强化相主要为η′相,伴有部分η相,晶界粗化现象严重,析出相间距变大,晶界不连续,但周围溶质贫化现象尚不显现,无沉淀析出带(Precipitation Free Zone,PFZ)几乎不可见。预时效温度继续升高,由图3(c-1),(c-2)可知预时效温度为120℃时,RRA后合金基体强化相主要为η′相,η相较预时效温度80℃时更多,GP区已几乎不可见,晶界粗化现象严重,析出相粗大且不连续,晶界周围溶质贫化现象出现,由图3(c-2)中标注可知PFZ宽度约为140nm。

图4是不同预时效温度下RRA处理后7050铝合金应力腐蚀断口形貌,由图4可知,预时效温度为40℃时,断裂类型为沿晶断裂(图4(a)中矩形框内区域所示);预时效温度升高,达到80℃时,合金以韧窝型穿晶断裂为主(图4(b),(c)中圆框内区域所示),并伴有部分沿晶断裂(图4(b)中矩形框内区域所示);预时效温度继续升高至120℃时,合金以沿晶断裂为主(图4(d)中矩形框内区域所示),并伴有部分穿晶韧窝型断裂(图4(d)中圆框内区域所示)。

3 分析讨论

3.1 微观组织

图3 不同预时效温度下RRA处理后7050铝合金 TEM 组织 (a)40℃;(b)80℃;(c)120℃;(1)晶内;(2)晶界Fig.3 TEM images of 7050 aluminum alloy aged by RRA at different pre-aging temperatures(a)40℃;(b)80℃;(c)120℃;(1)intragranular;(2)grain boundary

图4 不同预时效温度下RRA处理后7050铝合金应力腐蚀断口形貌(a)40℃,3.5%NaCl溶液中;(b)80℃,3.5%NaCl溶液中;(c)80℃,空气中;(d)120℃,3.5%NaCl溶液中Fig.4 SCC fracture morphology of 7050 aluminum alloy aged by RRA at different pre-aging temperatures(a)40℃,in 3.5%NaCl;(b)80℃,in 3.5%NaCl;(c)80℃,in the air;(d)120℃,in 3.5%NaCl

对于Al-Zn-Mg-Cu系高强铝合金,其固溶后时效脱溶序列为[17-19]:αSSSS(过饱和固溶体)→GP区(GPI和 GPII区)→η′相(MgZn2)→η相(MgZn2)。在 RRA处理的预时效阶段,合金组织中析出GP区和半共格η′相,回归阶段晶内组织GP区发生回溶[20],并伴有一定程度的η′相长大,晶界上η′相则较快长大粗化,间距变大,甚至形成非共格的η相,晶界不再连续。再时效阶段,晶内组织新析出和原有的GP区产生形核作用,形成新的弥散的η′相,由于η′相的强化效果大于可剪切的GP区,从而使合金达到较好的强化效果[21-23],同时粗大η相在晶界不连续分布的结构,提高了合金的抗腐蚀性能[24]。预时效温度较低(40℃)时,预时效阶段合金晶内析出相主要为GP区,回归阶段大部分发生回溶,再时效阶段重新析出,并有部分长大转化为η′相,此时合金强化相主要为细小、弥散的GP区和部分η′相,预时效温度较低还导致晶界在经过回归和再时效后,晶界析出相粗化现象不十分严重,晶界连续。随着预时效温度升高(80℃或120℃),预时效阶段合金晶内析出相除GP区外,还有较多的η′相,η′相在回归阶段往往不能发生回溶,其在整个RRA过程中一直处于粗化长大的过程,RRA后合金强化相以η′相为主,同时,较高的预时效温度还会导致预时效阶段的晶界析出物η′相在回归和再时效过程中不断粗化,部分η′相还会转化为粗大η相,晶界变得不连续。由于η′相的强化效果大于可剪切的GP区,故随着预时效温度升高,合金的硬度总体趋势上逐渐增加,同时由于合金基体中析出相尺寸增大,电子遭受的散射程度变小,平均自由程增大,合金电导率总体趋势上亦有所升高[25]。根据贫溶质理论,晶界处脱溶较快,因而较快较早地析出脱溶相,脱溶相析出吸收了周围的溶质原子,使得周围基体缺乏溶质原子而无法析出沉淀相,形成无沉淀析出带,并且时效温度较高、时间较长时,PFZ较宽。预时效温度较高时(120℃),晶界在预时效阶段就已析出一定量η′相,并在RRA后续过程中一直长大粗化,较多地吸收了周围的溶质原子,晶界处出现较宽的PFZ。

3.2 应力腐蚀性能

预时效温度为40℃时,合金强化相为GP区和部分尚未长大的η′相,根据位错运动理论,变形过程中位错与细小的GP区和η′相发生作用,位错可以切过这些析出相,位错初始运动所要克服的阻力较大,一旦这些析出相被切过,对后续位错的阻碍作用将明显降低,位错可以连续通过这些析出相,基体中能容纳的位错数量明显减少;同时基体内会形成平面滑移,进而形成大量的滑移带,大量的位错将受阻于晶界导致位错在晶界处产生塞积,出现应力集中,不利于合金抗应力腐蚀性能的提高,合金的断裂类型主要为沿晶断裂。

预时效温度为80℃或120℃时,合金强化相为较粗大的η′相和η相,位错切过它们的难度很大,位错线是以Orowan机制绕过沉淀相质点,甚至产生交滑移,使得变形更加均匀,此时变形时集体中所能承受的位错量明显增加,合金不易产生过多的强度薄弱区。如果晶界晶内强度差较小,则空穴将在这些析出相周围长大,易导致韧窝型穿晶断裂。此外,均匀分布的η′相能更有利地阻碍变形过程中位错的运动,不易引起应力集中,合金抗应力腐蚀性能得到提高[26]。

对于铝合金而言,根据应力腐蚀的阳极溶解理论,晶界沉淀相作为阳极性沉淀相使得晶界具有较高活性,在晶粒保持钝性而晶界具有较高活性时,应力腐蚀裂纹可以沿晶界这条预存活性途径扩展[24],连续分布的晶界对合金的应力腐蚀不利。故当预时效温度升高时,合金抗应力腐蚀性能提高。但当预时效温度为120℃时,合金晶界处分布着较宽的无沉淀析出带,根据德国学者Hornbogen等[27]的观点,PFZ的屈服强度较低,在应力作用下塑性变形容易集中在无沉淀析出带内,易导致应力集中和沿晶断裂。此外,塑性变形的PFZ与其他部分比较呈阳极,在应力作用下会加速腐蚀过程,增加了晶间断裂倾向[24,26]。此时合金的断裂类型以沿晶断裂为主。

综合晶内析出相及晶界特点,并考虑无沉淀析出带的作用,预时效温度为80℃时,合金经过RRA处理后综合力学性能良好,抗应力腐蚀性能较强。

4 结论

(1)随着预时效温度升高,RRA后7050铝合金晶内析出相从以GP区为主转变为以η′相为主,不易造成应力集中,对合金抗应力腐蚀性能有利。

(2)随着预时效温度升高,7050铝合金晶界析出相逐渐粗化,晶界不连续,合金晶界上不会产生连续的阳极溶解过程,合金应力腐蚀敏感性降低;但当预时效温度达到120℃时,晶界出现宽度为140nm的无沉淀析出带,PFZ易导致应力集中和阳极溶解过程,对合金抗应力腐蚀性能不利。

(3)7050铝合金预时效温度为80℃,即稍欠时效时,抗应力腐蚀性能较好,缓慢应变速率(10-6s-1)和3.5%NaCl溶液腐蚀介质下,合金抗拉强度为473.5MPa,伸长率为10.67%,ISSRT为0.05824。

[1] 方华婵,陈康华,巢宏,等.Al-Zn-Mg-Cu系超强铝合金的研究现状与展望[J].粉末冶金材料科学与工程,2009,14(6):351-358.

FANG Hua-chan,CHEN Kang-hua,CHAO Hong,et al.Current research status and prospects of ultra strength Al-Zn-Mg-Cu alloy[J].Materials Science and Engineering of Powder Metallurgy,2009,14(6):351-358.

[2] HEINZ A,HASZLER A,KEIDEL C,et al.Recent development in aluminium alloys for aerospace applications[J].Materials Science and Engineering:A,2000,280(1):102-107.

[3] 吴奭登.7050铝合金时效强化行为研究[D].哈尔滨:哈尔滨工业大学,2006.32-37.

[4] 张新明,宋丰轩,刘胜胆,等.双级时效对7050铝合金板材剥蚀性能的影响[J].中南大学学报:自然科学版,2011,42(8):2252-2259.

ZHANG Xin-ming,SONG Feng-xuan,LIU Sheng-dan,et al.Influence of two-step aging on exfoliation corrosion properties of 7050 aluminum alloy plate[J].Journal of Central South University:Science and Technology,2011,42(8):2252-2259.

[5] BUHA J,LUMLEY R N,CROSKY A G.Secondary ageing in an aluminium alloy 7050[J].Materials Science and Engineering:A,2008,492(1):1-10.

[6] CINA B M.Reducing the susceptibility of alloys,particularly aluminum alloys,to stress corrosion cracking[P].US Patent:3856584,1974-12-24.

[7] BROWN M H,STALEY J T,LIU J,et al.Aluminum alloy product having improved combinations of strength and corrosion prop-erties and method for producing the same[P].US Patent:4863528,1989-09-05.

[8] THOMPSON J J,TANKINS E S,AGARWALA V S.A heat treatment for reducing corrosion and stress corrosion cracking susceptibilities in 7XXX aluminium alloys[J].Materials Performance,1987,26(6):45-52.

[9] HALL M B,MARTIN J W.The effect of retrogression temperture on the properties of an RRA (retrogressed and Re-aged)7150 aluminium alloy[J].Zeitschrift fuer Metallkunde,1994,85(2):134-139.

[10] ISLAM M U,WALLACE W.Retrogression and reaging response of 7475 aluminium alloy[J].Metals Technology,1983,10(1):386-392.

[11] 大西忠一.高力アルミニウム合金の耐SCC性を改善する新しい熱処理法[J].热处理,1992,32(2):83-88.

OONISHI C.A new method of heat treatment for improving stress corrosion performance of aluminum alloy[J].Heat Treat,1992,32(2):83-88.

[12] LIN J,KERSKER M M.Heat treatment of precipitation hardening alloys[P].US Patent:5108520,1992-04-28.

[13] KAUFMAN M J,FINK J L.Evidence for localized ductile fracture in the“brittle”transgranular stress corrosion cracking of ductile FCC alloys[J].Acta Metallurgica,1988,36(8):2213-2228.

[14] 曹楚南,黄彦良,林海潮.321不锈钢在酸性氯离子溶液中的应力腐蚀开裂机理[J].金属学报,1993,29(5):212-216.

CAO Chu-nan,HUANG Yan-liang,LIN Hai-chao.The mechanism of stress corrosion cracking of 321 stainless steel in acidic chloride solution[J].Acta Metallurgica Sinica,1993,29(5):212-216.

[15] 魏学军,周向阳,柯伟.散斑干涉微区应变测量术在腐蚀疲劳裂尖形变研究中的应用[J].金属学报,1993,29(6):269-273.

WEI Xue-jun,ZHOU Xiang-yang,KE Wei.Application of speckle interference micro-zone strain measurement technique in deformation of corrosion fatigue crack tip[J].Acta Metallurgica Sinica,1993,29(6):269-273.

[16] 王磊.材料的力学性能[M].辽宁:东北大学出版社,2007.

[17] HANSEN V,STILLER K,WATERLOO G.Structures and transformations during artificial aging of an industrial 7xxx-series Al-Zn-Mg-Zr alloy[J].Materials Science Forum,2002,396-402:815-820.

[18] SHA G,CEREZO A.Early-stage precipitation in Al-Zn-Mg-Cu alloy(7050)[J].Acta Materialia,2004,52(15):4503-4516.

[19] ROBSON J D.Microstructural evolution in aluminium alloy 7050 during processing[J].Materials Science and Engineering:A,2004,382(1):112-121.

[20] INOUE H,SATO T,KOJIMA Y,et al.The temperature limit for GP zone formation in an Al-Zn-Mg alloy[J].Metallurgical Transactions A,1981,12(8):1429-1434.

[21] MARLAUD T,DESCHAMPS A,BLEY F,et al.Evolution of precipitate microstructures during the retrogression and re-ageing heat treatment of an Al-Zn-Mg-Cu alloy[J].Acta Materialia,2010,58(14):4814-4826.

[22] NING A L,LIU Z Y,PENG B S,et al.Redistribution and re-precipitation of solute atom during retrogression and reaging of Al-Zn-Mg-Cu alloys[J].Transactions of Nonferrous Metals Society of China,2007,17(5):1005-1011.

[23] KOVACS I,LENDVAI J,UNGAR T,et al.Mechanical properties of AlZn Mg alloys[J].Acta Metallurgica,1980,28(12):1621-1631.

[24] 杨德钧,沈卓身.金属腐蚀学[M].北京:冶金工业出版社,1999.

[25] 陈送义,陈康华,彭国胜,等.固溶温度对 Al-Zn-Mg-Cu系铝合金组织与应力腐蚀的影响[J].粉末冶金材料科学与工程,2010,15(5):456-462.

CHEN Song-yi,CHEN Kang-hua,PENG Guo-sheng,et al.Effect of solution temperature on microstructure and stress corrosion of Al-Zn-Mg-Cu aluminum alloy[J].Materials Science and Engineering of Powder Metallurgy,2010,15(5):456-462.

[26] 冯春.Al-Zn-Mg-Cu超高强铝合金 RRA 工艺研究[D].长沙:中南大学,2006.

[27] HORNBOGEN E,GRÄF M.Fracture toughness of precipitation hardened alloys containing narrow soft zones at grain boundaries[J].Acta Metallurgica,1977,25(8):877-881.