过氧化物交联三元乙丙橡胶高通量动力学研究

王明超 编译

(中国航天科技集团四院四十二所, 湖北 襄阳 441003)

过氧化物交联三元乙丙橡胶高通量动力学研究

王明超 编译

(中国航天科技集团四院四十二所, 湖北 襄阳 441003)

采用溶解法使EPDM和过氧化物硫化剂混合,然后用小型硫化装置进行硫化。采用与高通量试验兼容的压缩硬度装置和拉曼光谱表征硫化胶。表征结果与采用传统混炼方式的结果一致。通过不同时间硫化胶的压痕试验可以拟合流变曲线。采用拉曼光谱测试EPDM的不饱和转化率和加成反应的程度。通过压痕和拉曼试验数据获得化合反应交联密度。

EPDM;过氧化物;HTE

0 前 言

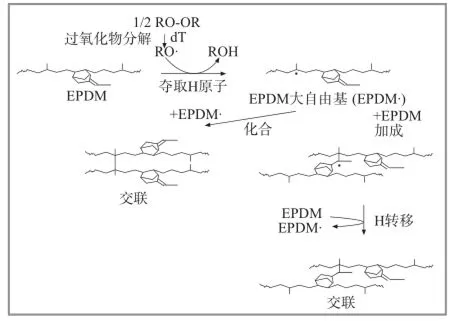

图1 过氧化物交联以ENB为第三单体的EPDM简单反应过程

高通量试验(HTE)是一种加速材料优化和筛选,从而有效建立胶料结构与其性能关系的方法。HTE被更加广泛地应用于高分子材料科学领域,包括聚合物之间相容性、弹性模量、冲击强度、生物污染和细胞增殖等方面研究。然而,据目前报道,HTE在橡胶技术方面少有应用。主要原因是(i)橡胶制品配方、(ii)生产过程、(iii)制品性能评价三方面相对复杂。

因此,新用途的橡胶配方通常需要对大量胶料进行实验,从而获得不同的性能。通常情况下,要达到最终目标,进行此类系列性的研究既费时且需多个步骤。通过HTE筛选催化剂后生产的橡胶产量和用于橡胶产品和应用所需的样品产量之间没有可比性。通常情况下,前者一般生产100mg,而后者则需要数百克橡胶。因此,通过HTE筛选催化剂后生产的橡胶产品性能只能估计聚合物的特性(组成和摩尔质量),但无法评估实验。

过氧化物硫化EPDM的简单机理如图1所示。过氧化物由热引发分解产生自由基,该自由基夺取EPDM主链和第三单体上的H原子,产生的EPDM大分子自由基通过两个途径进行交联:两个EPDM大分子自由基偶合,或者一个EPDM大分子自由基加成到另一个EPDM不饱和基团上。后者是将不饱和第三单体转换成饱和的交联方式。交联程度不仅仅取决于过氧化物的含量,也取决于第三单体的结构和含量。各种低分子模型、傅立叶变换红外光谱、固体1H核磁共振弛豫时间、魔角旋转13С核磁共振光谱、电子自旋共振技术提供了详细的过氧化物硫化的机理和形成的相应结构。然而,就过氧化物硫化动力学而言,大多数的实验研究一直局限于流变和差示扫描量热(DSС)上,它虽然提供了交联反应动力学的实用信息,但无法提供在分子水平上的动力学参数。

在过去的研究中,应用深度-传感压痕技术(DSI)研究了五种不同过氧化物用量的ЕP(D)M硫化胶的交联密度,胶料中未添加填料和操作油。在硫化胶表面施加固定负荷,获得与交联密度相关的压痕深度。同时邵尔А硬度、100%定伸应力、压缩永久变形等性能也与压痕深度有关。然而,硫化前仍需要通过双辊开炼机等传统大型设备进行混炼,硫化过程(模压成型)、硫化特性以及最终的交联密度仍需要通过流变学进行研究。其后续的研究有三个主要目标:(i)研发和验证规模小,且与HTE相适应的样品制备程序;(ii)研究过氧化物硫化EPDM动力学;(iii)将交联密度和不饱和度之间进行量化和转换,都以摩尔为单位。采用DSI技术再次确定交联密度,并通过固体1H核磁共振弛豫时间技术校准,使其最终以mol/g为单位。采用拉曼光谱法测定EPDM不饱和度(mol/g)的转化量。最后,此项研究中仍然采用纯EPDM胶料和过氧化物混炼的简单体系,即未添加任何填料或软化剂。

1 实 验

材料:DSM弹性体公司提供的以ЕNB为第三单体的非结晶型EPDM,其乙烯含量、ЕNB含量和125℃时门尼黏度ML(1+4)分别为48%、9.0%和65。交联剂为双叔丁基过氧化异丙苯(BPPB),它可以采用纯化学品(Akzo Nobel)或者40%母粒(Perkadox 14-40MB-gr,Akzo Nobel)。EPDM分别与1.25份、2.5份和5份(以每100份橡胶计算)的过氧化物母粒(BPPB MB)在DSM Elastomers Glpbal R&D的双辊开炼机上混合,相当于与0.5份、1份和2份的纯化学品混合。同时未添加任何填料和软化剂。通过Dynisco公司(前身为Alpha Technologies)的MDR 2000Е型流变仪测定175℃时混炼胶的流变性能以获得其硫化特性。除了采用混炼技术,还相应地采用溶解混合方法制备样品。制备2%过氧化物的环己烷溶液,分别按量滴加在6mL瓶中。然后继续滴加环己烷,使其总体积约为0.8mL,同时加入0.5g的ЕNB型EPDM。瓶子加盖,摇匀过夜,然后开瓶,在氮气保护下真空干燥。混合胶中BPPB含量分别为0.52份、0.99份和2.0份。

EPDM/过氧化物混炼胶和混合溶液均放在直径6.5mm、厚度0.5mm的垫片上,且此垫片被铝片和玻璃片夹在中间(选择玻璃片,主要是因其粗糙度低,有利于压痕试验),然后采用预热好的Fоntijnе压缩模具在(175.0±1.6)℃硫化不同时间。模具中放入胶料的量太大(>28mg),会导致玻璃片出现裂纹。在硫化过程中,多余的胶料会溢出到垫板和铝片之间或者临近的空洞里面。随后,去掉玻璃板,将带有铝片的样品放置在丙酮中浸泡几天,从而把BPPB的热分解产物抽提掉。其原因是过氧化物热分解产物芳香酮与ЕNB型EPDM中的С=С键的1688cm-1拉曼光谱峰会重叠,而且BPPB热解产物结晶会导致样品表面粗糙度加剧,影响压痕试验。在进一步试验前,样品要干燥几天。

采用Hysitron公司(Hysitron, Minneapolis, MN)生产的TriboIndenter型压痕仪自动进行压痕试验,此设备配备了二维(2D)传感器和圆锥型压头(标准半开角30°),其顶点为半径约4.7μm的球型。把附有橡胶样品的铝片固定在压痕样品台上。发现样品表面后,把压头移开100nm,以便材料从小预负荷(0.4μN)恢复;重复操作。金刚石压头以10μN/s速率压到样品表面上,到达最大压力(20μN)后保持10s,再以10μN/s速率卸载,在2s内完成加载和卸载。试验未使用热漂移校正,这是由于样品较软,在漂移测试中不仅存在热漂移,同时还有预压时黏弹性变形;此外,实际的仪器漂移仅会使压痕深度有轻微变化(通常小于10nm);同时不进行漂移测量,可以加快试验。图中所示误差线是通过10次测量,间隔至少40μm获得的。根据橡胶弹性理论,弹性模量和交联密度之间存在着定量关系。然而,由于通过DSI获得的模量精度不够,导致样品表面检测、压痕-样品黏度和应变梯度低于压头(典型结果为非线性黏弹性),因此选择压头深度作为衡量标准,来模拟邵氏硬度。

拉曼光谱试验在Аvalon仪器拉曼工作站进行,其配备785nm激光和一个高通量样品平台。每个附有硫化胶样品的铝片放置在样品台上的固定位置,从而显著减少仪器设置的时间。С=С ЕNB的峰强度在1688cm-1处为最大峰值,1717~1660 cm-1作为基准线,峰高则通过1439cm-1处СH2剪切振动峰高进行标准处理。采用ЕNB含量分别为9%和4.3%的两种ЕNB型-EPDM建立标准曲线,结果显示标准峰高与С=С键含量有良好相关性(R2=0.993)。

2 结果与讨论

2.1 硫化时间的重现性和选择性

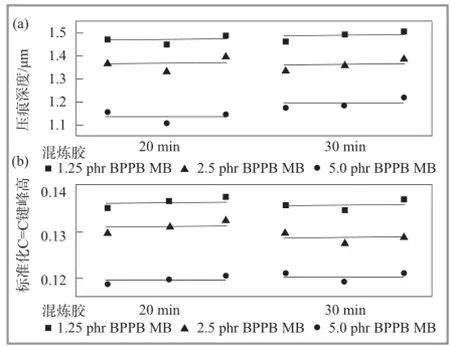

ЕNB含量为9%的ЕNB型EPDM分别加入1.25份、2.5份和5份BPPB MB进行混合,制成三种胶片并分别模压,硫化20min和30min。正如所的预期那样,由图2а所示,随着过氧化物浓度的增加,压痕深度减小,即交联密度增大。在压痕深度的重复试验中,观察到其变化量约为0.07μm。

过氧化物通过加成反应对EPDM进行了初始交联,如图1所示,转换EPDM不饱和度,即降低С=С键峰的强度。图2b显示的是通过拉曼光谱获得的1688cm-1处的标准强度。随着过氧化物浓度的增加,剩余的С=С键峰的强度降低,即ЕNB含量降低。(ЕNB含量为9%的EPDM初始标准峰值为0.146)。重复试验之间的差异约为0.003,相当于约2%的ЕNB含量的差异。

硫化20min的硫化胶压痕深度和С=С键峰强度的试验值和硫化30min的相同。这与通过流变仪测定的扭矩相吻合:硫化30min与硫化20min的扭矩差相比,增长幅度小于3%。硫化1、2、4、6、8、10和20min的测试结果用来研究动力学。硫化10min的试验重复进行。

图2 压痕试验结果的重复性(a)和C=C键峰强度(b),EPDM混炼胶均含三种过氧化物量,混炼胶硫化20min或30min;相应样品的平均值用实线表示

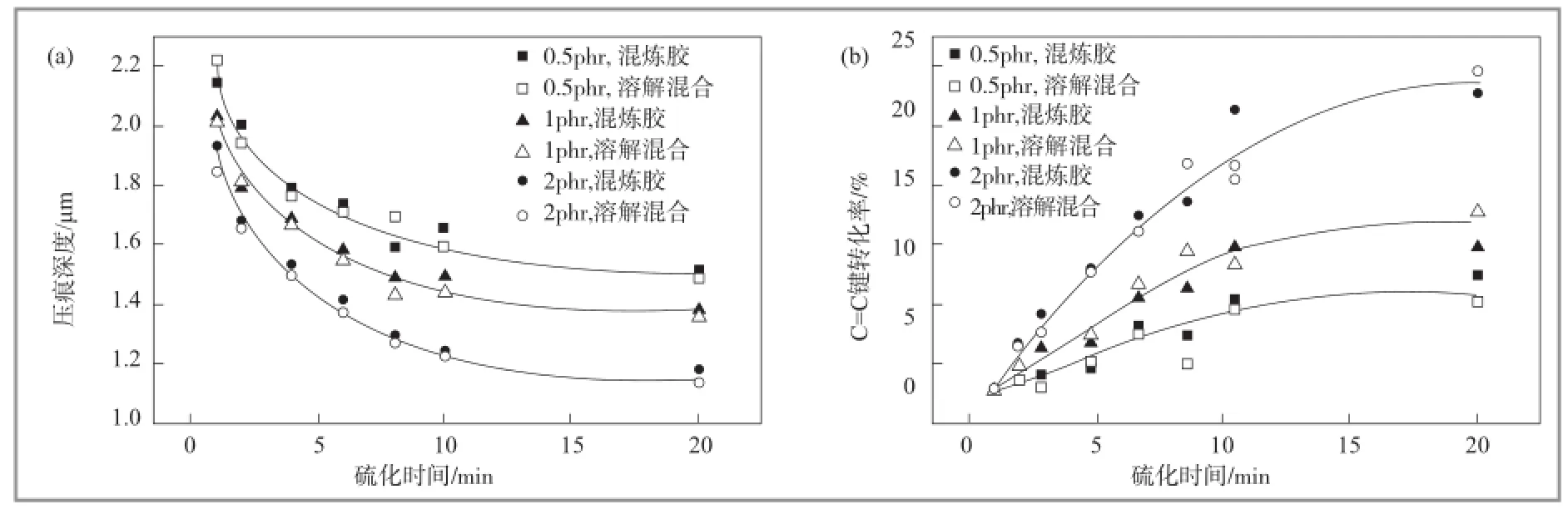

图3 (a)三种不同BPPB含量的两种混合方式胶料硫化时间与规定负荷下压痕深度的关系;(b)由拉曼光谱测试的ENB含量为9%EPDM的 C=C键转化率(曲线仅供参考)

2.2 混炼胶和溶解混合样品的比较

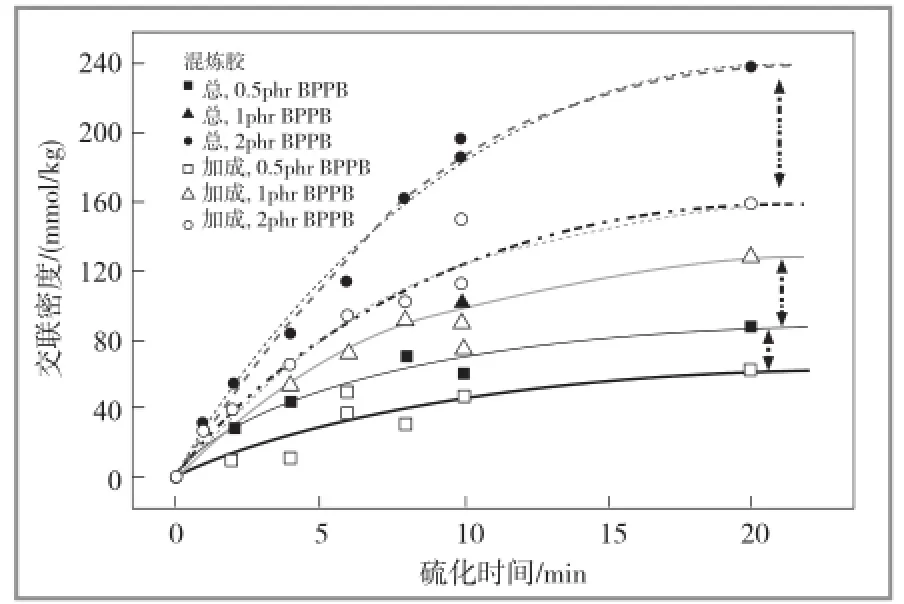

图3а代表的是ЕNB含量9%的EPDM在三个过氧化物用量硫化后不同时间的压痕深度。为了便于比较传统混炼胶和溶解混合样品,把混炼胶中交联剂的含量转换成纯BPPB含量。随着交联时间的增长,交联速率和压痕深度逐渐减小。交联剂浓度越大,交联程度越高,压痕深度越浅。图3b代表的是与上述相同的硫化条件下,ЕNB不饱和度的转换量,其随着硫化时间增长和过氧化物浓度的增大而降低。即使在2份过氧化物含量条件下,ЕNB不饱和度的最终转化率仅为20%~25%。换言之,EPDM中最贵的单体ЕNB在过氧化物交联中反应率相当低。大量剩余的不饱和ЕNB,可以解释过氧化物交联的EPDM的耐热老化性能,比过氧化物交联的ЕPM相对较低的原因。C=C键转换量和力学性能在175℃硫化的初始10min内变化最大。这与175℃下BPPB半衰期为57s相吻合。

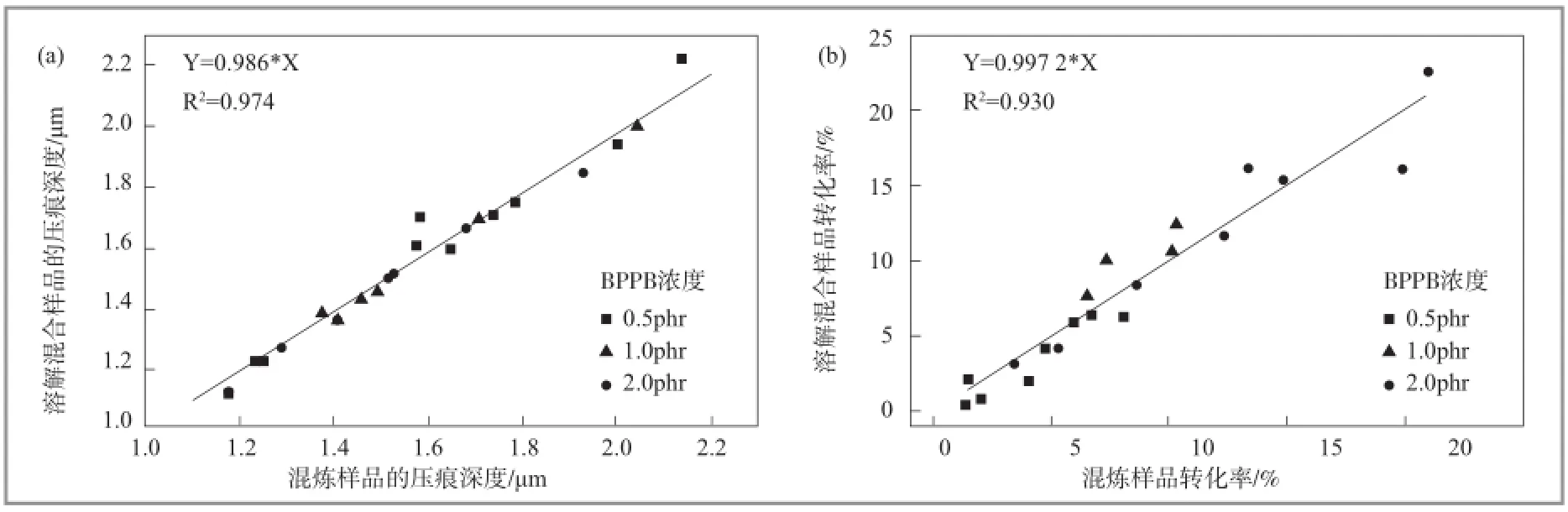

溶解混合样品和混炼胶样品试验结果一致,如图4所示,呈一个相当好的线性关系。通过拉曼光谱获得的ЕNB转换量表现较为分散,这是由于ENB C=C键振动峰高以及理想的拉曼信号比较平缓所致。通过溶解混合的EPDM/过氧化物混炼胶与传统的混炼胶相比,在相同过氧化物含量条件下,交联动力学和最终状态相同。因此,溶解混合法适用于HTE研究。

2.3 与流变学的比较

图4 采用混炼和溶解混合两种方式制备的ENB含量9%EPDM硫化胶的压痕试验(a)和拉曼光谱(b)结果具有良好的一致性

图5 ENB含量9%的EPDM经三种过氧化物含量硫化后,其不同时间的压痕试验和流变试验的对比(只有混炼胶测试了扭矩差)

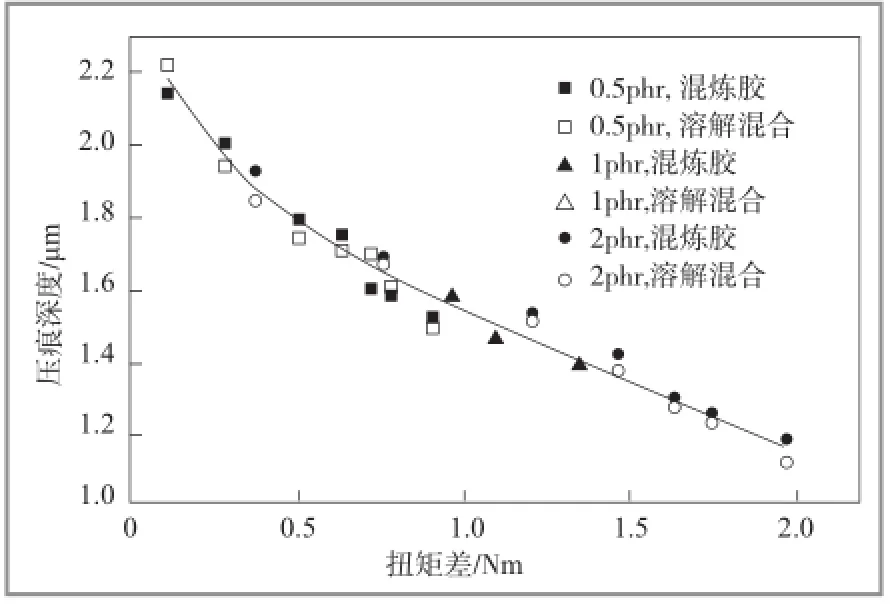

采用流变仪测定混炼胶的硫化特性,既使其硫化,同时又能测试其对振动形变的抗耐性。图5是不同BPPB浓度混炼胶经硫化不同时间后,硫化胶样品的压痕深度与流变性能的对比结果。硫化过程中不仅研究了交联密度的提高,同时还研究了相对于完全硫化胶的扭矩偏差,即扭矩差,等于硫化时间t分钟时的扭矩Mt,减去整个流变试验中的最小扭矩ML。显然,压痕深度与流变扭矩差相关性良好,这意味着用压痕深度可以表征交联密度,与预期结果相同。此外,还可以推导出流变仪与模压样品两者,在加热速率和硫化温度的精确性方面的无明显差异。这使得HTE研究中的压痕方法可以替代流变学方法。

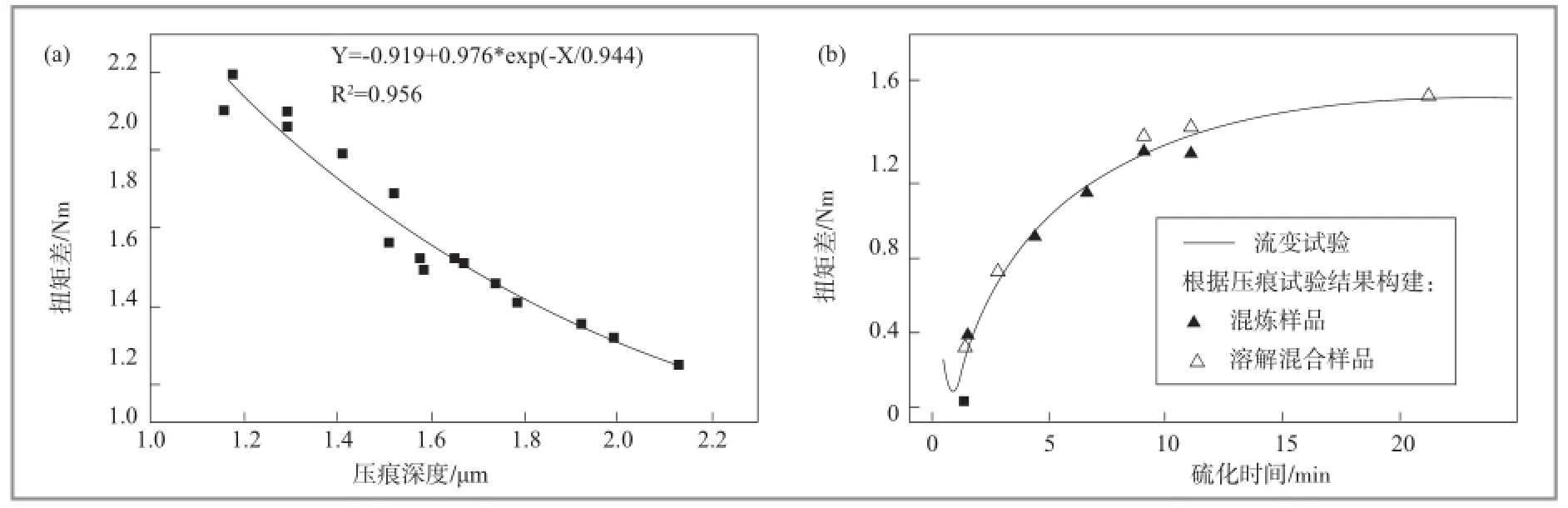

在HTE的合成橡胶实例中,只有有限的产品可以利用,不能满足流变学评价动力学研究的样品用量。但是,可以通过压痕试验方法绘出一条流变曲线。如图5所示,参比样品的压痕试验和流变试验结果具有良好的相关性,这是压痕深度转换成流变数据的关键。此过程采用BPPB份数为0.5和2的混炼胶数据,来构建压痕深度和扭矩差的关系(如图6а所示),然后将其用于构建BPPB份数为1的混炼胶和溶解混炼胶的流变曲线。图6b所示为计算流变值和实际流变曲线。比较发现,对于过氧化物份数为0.5和2的EPDM混炼胶,流变曲线的最高值分别为1.1Nm和2.1Nm。观察图6b发现,扭矩差的试验值和通过DSI的估算值相当吻合。

利用DSI构建流变曲线的优势在于,相对于流变试验每次需要样品量约5g来说,它的每个样品量仅需20mg。但是,DSI方法有点费力,每个单独的样品都需要硫化,每隔一段时间需要测量。

2.4 化合加成反应

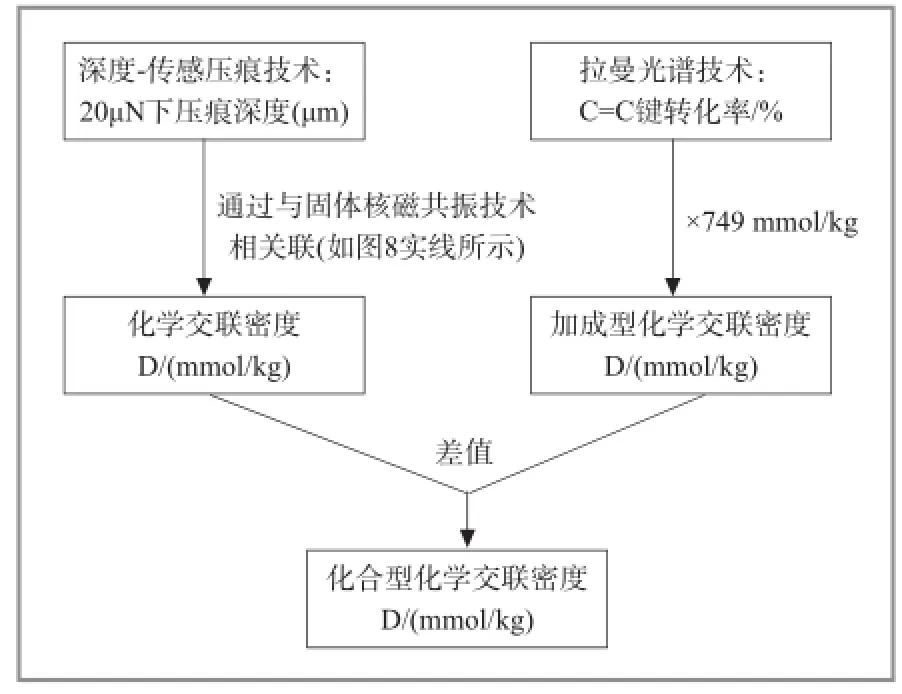

如图1所示,过氧化物硫化EPDM所涉及的主要化学反应是两个EPDM大分子自由基化合,或者一个EPDM大分子自由基加成到另一个EPDM不饱和基团上。通过压痕试验和图3所示的拉曼转换,来估算化合和加成反应,继而通过图7所概述的进行分析。

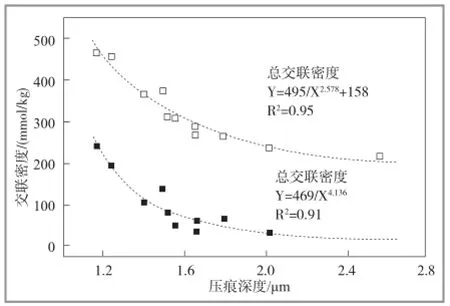

通过固体核磁共振弛豫测试过氧化物硫化的EPDM硫化胶的总交联密度,单位mmol/kg。用总交联密度减去缠结交联密度获得总的化学交联密度,即化合和加成交联密度。缠结交联密度(约230mmol/kg)是通过推测总交联密度与过氧化物浓度为0时的函数而得之。这一组硫化样品也通过DSI测试来构建压痕深度和化学交联密度(如图8中的实线)的相关性。显然,较大的总交联密度和化学交联密度与较小的压痕深度相对应。

图6 (a)ENB含量9%的EPDM经1.25份和5份BPPB MB用量硫化后,其硫化胶的压痕深度和流变扭矩差的相关性;(b)含2.5份BPPB MB混炼胶的实测流变曲线,相应混炼胶和溶解混合样品的混炼胶拟合流变曲线;扭矩差等于Mt-ML,其中ML=0.15Nm

图7 采用压痕和拉曼试验结果定量分析加成和化合交联变化的方法

除了化学交联密度,缠结交联密度对总交联密度也有贡献。一些缠结分子也包含在化学交联之中,其他的缠结分子在DSI或者流变测试中则可以解开。在硫化系统中由于各样品的摩尔质量、支化度和烯烃含量不同,收集效率应参考样品不同而变化。因此,在力学性能测试中,总化学交联密度和有效总交联密度的相关性,决定了试验观察到的压痕深度在不同ЕP(D)M种类中可能会有所不同。因此,可以预期,压痕深度与总交联密度的相关性大于与总化学交联密度的相关性。实际上,采用固体核磁共振弛豫测试的总交联密度与压痕深度相关性相当好(如图8中的虚线所示,R2=0.95),而总化学交联密度与压痕深度相关性一般(如图8中的实线所示,R2=0.91,添加一个额外参数с=5.6到拟合曲线Y= (а/Xb)+с上,结果仍然是R2=0.91)。虽然压痕深度和总化学交联密度的相关性不是很好,但是这个相关性可用来把压痕深度转变成总化学交联密度,以满足图7中所示方法。

每个通过加成反应形成的交联对应一个残留不饱和ЕNB的转换。EPDM中С=С键的初始浓度是749mmol/kg EPDM,这是通过ЕNB的初始质量(质量分数9%)和ЕNB相对分子质量(120g/mol)计算得到的。因此加成型化学交联密度(单位mmol/kg EPDM)可以通过图3b中的С=С键转换获得。假定图1中所示的简单反应成立,同时忽略其他副反应的发生,总化学交联密度与加成反应的化学交联密度的差值为化合反应的化学交联密度(如图7所示)。

图8 一系列由过氧化物硫化EP(D)M硫化胶的总交联密度、总化学交联密度两者与压痕深度的关系

如图9所示,化合反应随着硫化时间的增加,总化学交联密度(通过压痕试验结果计算)和化学交联密度(通过ЕNB转换结果计算)均有所增加。与预期结果相同,BPPB浓度越高,交联密度越大。总化学交联密度与加成型化学交联密度的差值为化合反应的化学交联密度,如图9中箭头所示。在整个硫化过程和所有过氧化物水平中,加成型化学交联密度大于化合反应的化学交联密度。20min后曲线达到最大值,这意味着自由基完全参与反应。含有0.5份、1份和2份BPPB的混炼胶硫化20min后,其化合反应的化学交联密度分别为24、50和81mmol/kg。

EPDM大分子自由基(图1所示EPDM·)的数量不受加成反应的影响,EPDM分子上的H又重新连接到加成交联团体(EPDMEPDM·)大分子自由基上。因此,化合反应的化学交联密度和过氧化物浓度及其硫化效率有关。每个BPPB分子形成4个自由基,同时2个大分子自由基偶合形成一个交联,因此,理论上含有0.5份、1份和2份BPPB的混炼胶其化合反应化学交联密度分别为30、59和118mmol/kg EPDM。上述偶合型化学交联密度试验值接近理论值的80%,高于一般硫化效率(50%)。然而,考虑到有限的精确度,获得的偶合型化学交联密度在预期范围之内。

图9 ENB含量9%的EPDM经三种BPPB过氧化物用量,不同时间硫化后的总化学交联密度(实线)和加成交联密度(虚线);垂直箭头代表化合交联密度

3 讨论与展望[1]

过氧化物和EPDM的传统混炼胶和溶解的混炼胶均在不同时间内进行硫化。研发样品的小规模处理和硫化过程,使得样品适合于采用压缩硬度装置和拉曼光谱进行HTE的检定。通过溶解混合和传统混炼获得的BPPB硫化胶,在压痕深度和С=С键转换两方面均具有一致性。由于样品用量少,硫化前制备和检定方法构建一套与HTE的合成橡胶相似的方法。制备和检定这两步的简便和自动对于考虑使用HTE十分关键。

通过对硫化过程中力学性能的变化的研究,发现与一般试验中流变学研究结果相似。采用固体核磁共振弛豫法获得与压痕试验结果相关的总化学交联密度(mol/kg),采用拉曼光谱获得加成型化学交联密度。两者之间的差,即偶合型化学交联密度,若自由基完全反应,其值取决于BPPB的浓度。

目前的工作只是应用HTE于聚合物研究的第一次尝试。通过硫化和测定步骤,材料用量可能会进一步减少。这项研究的相关性可以通过选择更加实用(更加复杂)的硫化体系来提高,例如过氧化物交联中包含的过氧化物、助剂和防焦剂,或者硫磺硫化中的硫磺、促进剂和活性剂,还可以加入炭黑、操作油,而目前的研究仅在纯胶料中进行。值得注意的是,目前溶解混合法无法混合不溶物,例如硫磺、ZnО、炭黑等。其次,含有炭黑的样品可能必须改变测定参数,例如增加DSI测试施加力,压痕试验的弹性区应加大,以适应炭黑的聚集从而获得度量均匀的力学反馈。第三,对于含有炭黑的硫化胶,由于它对入射(激光)光的吸收会引起样品受热,这可能导致拉曼光谱无法使用。

[1] J.M. Kranenburg, M.Van Duin and U.S. Schubert. High-throughput kinetic study of peroxide curing of EPDM rubber [J]. Rubber Chemistry and Technology, 2011, 84(1): 101-113.

[责任编辑:翁小兵]

卡博特推出两款轮胎用新型炭黑

美国卡博特公司在2014年2月11日至13日在德国科隆举办的轮胎技术博览会上展出了两款新产品。商品名为Propel E7的炭黑,是为降低轮胎滚动阻力、提高车辆的燃油经济性而开发的;而商品名为Propel D11的炭黑,旨在提高胎面耐久性,非常适合于短途卡车轮胎和越野车轮胎使用。

Propel E7炭黑是一种可使轮胎具有更低的滚动阻力,却不损害其耐用性、提高汽车燃油效率而开发的产品。卡博特实验室测定结果表明,当Propel E7炭黑与Vulcan 7H炭黑在相同的测定条件下,Propel E7炭黑可使典型轮胎胎面胶料的滞后性能减少15%,降低轮胎的滚动阻力。这种产品主要用于公路长途卡车轮胎的胎面胶和胎面翻新胶料。

Propel D11炭黑是为提供橡胶更高补强性能而开发的产品。这使得轮胎胎面胶耐切割、耐撕裂及耐磨损,并延长轮胎的使用寿命。卡博特实验室测定结果表明,当Propel D11炭黑与Vulcan 10H炭黑在相同的测定条件下,Propel D11炭黑可使天然橡胶的耐磨性能提高10%。本产品主要应用于短途卡车和越野车轮胎的胎面胶中。它也可以用在要求耐用性特高的乘用车和轻型卡车轮胎胎面中。

这两款新型补强材料,有助于轮胎制造商满足当前和未来的市场需求,为市场提供更高性能的轮胎。卡博特的新产品为轮胎制造商设计出低滚动阻力轮胎和耐用性更高的轮胎提供了理想的补强材料。

(扬子江)

2013年我国炭黑出口达72万t

据中国海关2014年1月份公布的炭黑进出口数据,2013年中国炭黑出口达72.0万t,创历史新高,同比增长9.5%;进口量为9.39万t,同比增长11.6%。2013年,我国炭黑出口目的国前10位国家或地区的排序如下:泰国(出口量11.45万t)、印尼(10.74万t)、印度(9.91万t)、日本(6.65万t)、台湾(5.15万t)、韩国(4.26万t)、越南(3.32万t)、波兰(2.54万t)、马来西亚(2.18万t)和美国(2.05万t)。

(扬子江)

TQ 333.4

B

1671-8232(2014)03-0029-07

2012-10-17