热采井套管修复支撑密封的研制

穆学杰

(胜利油田长龙橡塑有限责任公司,山东 东营 257000)

热采井套管修复支撑密封的研制

穆学杰

(胜利油田长龙橡塑有限责任公司,山东 东营 257000)

通过对热采井工况的充分研究,确定了支撑密封的具体使用环境。又根据实际的工况条件,对几种耐高温和耐油橡胶材料进行研究,最终确定以高强度氟橡胶为主体材料,经过科学的配合,研制出高性能的密封材料,达到了使用要求。

热采;密封;高温;氟橡胶

1 概 述

世界常规石油的总资源估计为3000亿t,此外还有稠油、油砂以及油页岩等非常规石油资源。它们的储量折合为石油估计有八九千亿t之多。这些将是本世纪石油的重要资源。据有关报道,我国稠油的储量在世界上居第七位,迄今有9个大型含油盆地和数量众多的稠油区块。稠油的主要特点是胶质、沥青质含量高,一般在25%~50%之间。随着胶质、沥青质含量的增高,稠油的密度和黏度也增高,高密度和高黏度是稠油的特点,稠油的轻质馏分比较低,一般为10%左右。稠油对温度非常敏感,随着温度的升高,稠油的黏度急剧下降。所以目前对稠油的开采一般采用加热的方式,即热力采油,其主要方法是蒸气吞吐和注蒸气热采。注蒸气方法由于采收率高,是一种发展趋势[1]。但注入的蒸气温度高达300℃,对套管以及其他采油设备是一种考验。注蒸气时由于注气管线、水泥隔热管的作用,到达套管时温度大致在230~270℃。由于长时间的开采,油井的套管在各种化学药剂以及硫化氢气体的侵蚀下,又随着石油井吞吐轮次的增加,井内套管损害现象日趋严重,对套管的修复是大家面临的一大课题。现在的套管修复技术主要是依靠胀管器或铣锥工具进行修理,即膨胀管修复技术。膨胀管技术就是把钢管的冷扩工艺从工厂车间转移到在井下数千米深处的复杂工况条件下,通过机械或液压,把井下的钢管及其连接螺纹膨胀到预定的设计直径,从而达到石油工程目的。膨胀管补贴技术可用于大井段套管修复,完全不同于现有的波纹管套管补贴技术及补贴加固技术,在套管修复后其内径减小量很小,能承受的抗压强度是其他方法不能比拟的。膨胀管密封悬挂技术采用耐高温、高强度的橡胶材料,膨胀后紧密地与原套管内壁接触,从而达到密封与悬挂的目的。该技术被认为是21世纪石油钻采行业的核心技术之一。但对于这种高温井套管的修复,对膨胀套管的密封支撑是一个难题。密封材料一般都选用橡胶材料,既要耐油又要耐270℃的高温,在材料的选用和配比上是比较困难的。本课题对此展开研究,通过原材料的筛选和科学的配比,经过大量的试验,取得了不错的效果,并在浅海和新疆进行施工,取得了成功。

2 实 验

2.1 原材料

氟橡胶1(F1),三爱富;氟橡胶2(F2),美国陶氏;氟橡胶3(F3),日本旭哨子;氟橡胶4(F4),意大利Mоntеfluоs公司;氧化镁-150,山东;氢氧化钙,日本产;其他均为市售产品。

2.2 设备与仪器

开炼机XK-160,青岛第三橡胶机械厂;材料试验机,中铁产品;邵氏硬度计,辽宁营口产品;老化试验箱401B,上海实验仪器厂。

2.3 试样制备

先将氟橡胶塑炼两段,在开炼机上混炼。先加入氧化镁、氢氧化钙等小配合剂,再加入炭黑,最后加入交联剂。薄通三次下片。混炼胶停放24h后返炼进行各项性能指标检测。

粘合性能测试试样制备:金属片用0.8mm钢丸在抛丸清理机上处理5min,用丙酮洗净,晾干2h后,涂覆胶粘剂,待溶剂挥发彻底后进行粘合试片的制备。

试片和粘合测试试样硫化条件均为170℃×15min。

3 结果与讨论

3.1 主体材料的选择

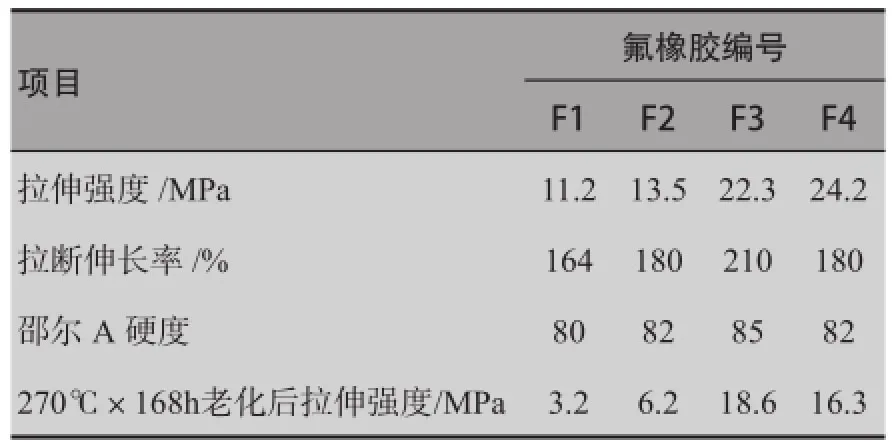

表1为采用四种不同牌号氟橡胶,制成试片后的物理性能测试结果。

总量控制能够实现循序渐进与代际公平。在当前水质较差的情况下,“入河污染物总量”较往年下降就是治理业绩,鼓励采取综合治理措施,逐步治污减排,不下陡坎、不“一刀切”,不因往届前任的问题而“代人受过”。

表1 采用不同牌号氟橡胶的试验结果

从表1可以看出,F3和F4的各项指标最好。对常温和较高温度支撑密封的研制而言,采用高强度的材料是防止修复套管脱落的重要保证,因此优先选择这两种材料。修复套管在井下要在膨胀锥的作用下产生膨胀,使管径变大,紧紧地贴在外层套管上,所以一定的伸长率是保证管体在膨胀过程中不至于将橡胶密封材料拉断的重要指标。再就是270℃×168h老化后强度的保持方面,F3要好于F4。综上所述,主体材料优先选用F3。

3.2 交联剂的选择

我们选用了DСP、BIBP以及3号硫化剂进行比较,其中DСP硫化时需时较长,正硫化时间为170℃×25min;使用BIBP硫化时正硫化时间为170℃×12min;3号硫化剂无法进行交联。考虑到实际生产的效率和防止金属管体在高温下发生变化,以及BIBP的环保因素,我们采用了BIBP作为交联剂。

3.3 胶粘剂的选择

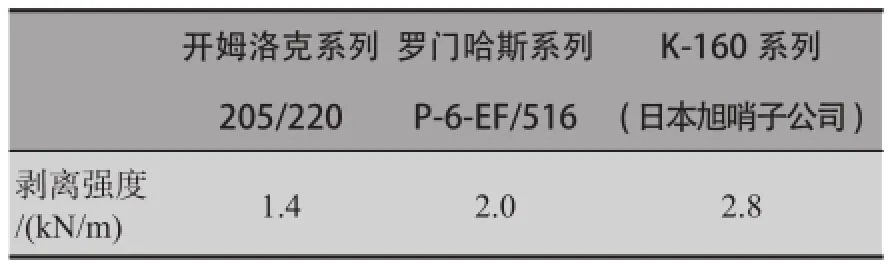

选用三种胶粘剂进行比对试验,开姆洛克和罗门哈斯系列胶粘剂采用双涂方法,K-160为单涂。实验结果证明,K-160系列粘合强度高,并且附胶率可以达到100%。所以我们选用K-160系列胶粘剂。

表2 剥离强度试验结果

4 工艺设计

4.1 制作前的准备工作

管体的覆胶部分首先要进行喷砂除锈,目的是除去表面的锈迹和油污,同时增加比表面积,大大增强金属壳体与橡胶层的粘接强度。然后对喷砂除锈的部位进行脱脂处理。我们采用了酮类溶剂进行处理,待溶剂挥发完全后,涂覆胶粘剂K-160,然后在90℃的温度条件下进行预交联。

采用两段混炼法制备混炼胶。由于氟橡胶生胶强度大,同时塑炼效果又差。所以先把小料、补强剂和生胶混炼,停放24h后再进行第二次混炼,将交联剂加入,停放8h后待用。由于氟橡胶自粘性非常差,每次使用前必须进行热炼,并且薄通次数不能少于10次,再根据施工表的要求下片进行包覆作业。

4.2 成型硫化

成型方法分直包成型和缠绕成型两种,试验中发现缠绕成型胶片的搭接过多,又由于氟橡胶自粘性差,容易造成质量缺陷。而直包成型只有一个搭接面,所以不易造成质量缺陷,因此选用直包成型。

硫化分为模压硫化和水包布加压蒸气硫化两种。模压硫化产品的致密性好,表面光滑,并且与金属的粘合性好。但是我们在试验中发现,由于在硫化中给管体施加压力,造成了管体的收缩变形。这可能是管体材料要适应膨胀变形,因而材质较软、延展性好造成的。水包布加压蒸气硫化存在的缺点是:给制品提供的压力小,制品的致密性差,与金属的粘合性比模压硫化要小,蒸气容易进入胶料和金属的粘合界面,从而造成粘合失效。针对这些问题我们进行了多次试验。采用预封堵法成功解决了水蒸气的渗入问题。同时对模压硫化和水包布加压蒸气硫化的胶料进行了测试,结果表明后者的强度更大,原因是氟橡胶需要二次硫化,但制品太长无法进行,我们只能采用延长硫化时间的方法进行补救。而二次硫化是一个补充硫化和使小分子易挥发物挥发掉的过程,模压硫化由于是密闭的,小分子易挥发物肯定挥发不出来。水包布加压蒸气硫化时小分子易挥发物可以通过包布层直接进入硫化罐中,这样既保证了胶料的强度,又能保证与金属管体的粘接性能。又由于水包布加压蒸气硫化不需要加工昂贵的模具,而且可多条产品同时进行硫化,大量节约了能源。综上分析,我们最后选择了水包布加压蒸气硫化法进行生产。

5 结 论

(1) 经过试验比较,F3氟橡胶更适用于高温高压热采井的修复套管支撑密封。

(2) 选用BIBP作硫化剂,硫化时间短,并且环保。

(3) 胶粘剂K-160适用于这种氟橡胶的粘合。

(4) 采用水包布加压蒸气硫化法既经济,又能保证产品的质量。

[1] 万仁溥主编.采油工程手册[M].北京:石油工程出版社, 2000.

[责任编辑:朱 胤]

Study on Supporting and Sealing Material Used in Repairing Thermal Production Well Casing

Mu Xuejie

(Shengli Oil Field Changlong Rubber & Plastic Co., Ltd., Dongying 257000)

In this paper, the specific supporting and sealing environments were determined after sufficient research on thermal production well conditions. Аccording to the studies on several hightemperature resistant rubber and oil resistant rubber in practical working conditions, a high property sealing material was developed to meet the application requirements, of which high strength fluorine rubber was the main material and with scientif c formula.

Thermal Production; Sealing; High Temperature; Fluorine Rubber

TQ 336.4+2

B

1671-8232(2014)03-0036-03

2013-11-19