微V形槽玻璃元件模压成形有限元应力分析*

余剑武,李婵†,尹韶辉,朱科军,易成

(1.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2.湘潭大学 机械工程学院,湖南 湘潭 411105)

微V形槽玻璃元件模压成形有限元应力分析*

余剑武1,李婵1†,尹韶辉1,朱科军2,易成1

(1.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2.湘潭大学 机械工程学院,湖南 湘潭 411105)

针对微V形槽结构光学元件在模压后存在应力过大等问题,选取D-ZK3型低温光学玻璃,利用MSC.Marc软件建立了微V形槽的有限元仿真模型.采用5个单元的广义Maxwell模型来描述高温下D-ZK3玻璃的粘弹性特性,对V形槽结构在不同模压条件下的填充效果和应力分布进行了仿真研究分析.结果表明:V槽角度越大,填充效果越好,但最大应力也越大;模压速度增大将导致应力和模压力的增大;模压温度增大将导致最大应力的减小.

光学玻璃;模压成形;微V形槽;应力分布;填充效果

微结构光学元件广泛应用于光学成像、信息通信、汽车照明、生物医学、航空航天、卫星导航等领域[1-2].对于大规模生产微结构光学元件来说,玻璃模压成形是比较有前景的技术.玻璃模压成形技术(Glass Molding Press,GMP),是采用高精度模压模具在特定的温度、压力条件下,将模具表面形貌复制到玻璃预制体上,从而直接高效模压出具有最终产品形状和光学功能的玻璃透镜的加工方法[3].玻璃模压成形一般分为4个阶段,分别是加热阶段、模压阶段、退火阶段以及冷却和脱模阶段,如图1所示.

图1 玻璃模压成形过程示意图Fig.1 Process of glass molding press

与传统的玻璃材料去除方法相比,模压成形工艺可以显著提高生产效率.由于模压时影响模压精度的因素不确定性,透镜的设计尺寸并不能直接用于模具的设计,反复修改模具的难度和成本又很高,因此玻璃模压过程的数值仿真变得尤为重要[4].目前,研究人员针对微结构光学元件模压成形的数值仿真展开了研究.日本的Shishido等[5]针对玻璃与模仁之间的贴合度进行了研究,发现贴合度随着玻璃表面张力变化而改变,也会影响元件的复制精度;台湾国立交通大学的宋岳洲[6]利用差示扫描量热法和单轴压缩松弛实验,分别取得了玻璃的结构松弛及应力松弛参数,并将参数代入用Marc软件建立的模型中,仿真结果与实验结果基本一致;中国科学技术大学的季月良等[7]采用有限元仿真计算了圆柱透镜以及非球面透镜中的残余应力,并将仿真分析结果与实验测量计算进行了对比,研究表明,有限元仿真可以用来研究热压成形透镜中的残余应力;日本东北大学的Zhou等[8]基于广义Maxwell模型对V槽进行有限元仿真,研究了模压温度、模压速度和摩擦系数对V型槽成形后最大应力值的影响;湖南大学的尹韶辉等[9-10]对非球面透镜模压成形进行了仿真,结果表明最大应力出现在镜片的边缘区域,较低的温度和较高的模压速度都会增大最大残余应力值.

模压成形冷却过程中的温度不均匀,以及玻璃在高温下的复杂状态变化,导致模压后的光学元件内部有残余应力,透镜出现双折射现象和折射率改变的情况.针对目前微结构光学元件在模压过程存在应力过大等问题,本文采用广义Maxwell模型对微V形槽玻璃元件的模压成形过程进行了仿真,分析了V槽角度、模压速度以及模压温度对应力分布和模压力大小的影响,对今后模压生产过程中工艺参数的合理选取具有指导意义.

1 光学玻璃的材料性质

玻璃模压需要将玻璃预制体加热至转变温度Tg以上,此时玻璃表现为粘弹性,同时具有弹性性质和粘性性质[11].由于高熔点玻璃的模压温度也相对较高,将会缩短模具的寿命,所以通常采用低熔点光学玻璃来模压光学元件.成都光明光电公司开发的D-ZK3型光学玻璃转变温度较低,而且较易获取,因此本文选用D-ZK3型光学玻璃进行研究.

通常用理想固体和理想流体模型组合的方式来表示粘弹性力学模型,常用的有Maxwell 模型、Kelvin 模型以及广义 Maxwell 模型[12].其中广义Maxwell 模型是将多个Maxwell 模型并联而成的,可以定义多个不同的松弛时间,更适合于用来描述玻璃粘弹性[13].如图2所示,本文选用广义Maxwell模型来表示模压过程中玻璃的粘弹性响应,其方程如式(1)所示.

图2 广义Maxwell模型Fig.2 Generalized Maxwell model

广义Maxwell模型应力的时间响应可用下式表示:

(1)

(2)

式中:ωi为各个单元弹性模量的权重系数;τri表示折减时间(Reduced Time)[14].

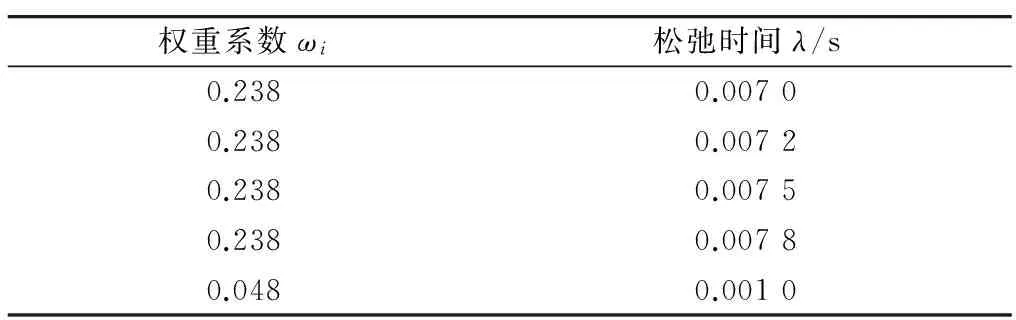

玻璃材料D-ZK3的应力松弛参数参考文献[15],其应力松弛参数如表1所示.

表1 D-ZK3玻璃应力松弛参数Tab.1 Stress relaxation parameters of D-ZK3

2 微V形槽元件仿真模型的建立

微槽结构光学元件在模压过程中,由于尺寸过小,结构复杂,精度要求很高,同时在模压过程中影响因素较多,所以很难保证模压成形件满足尺寸精度的要求.为了研究微槽结构光学元件在模压成形加压阶段的成形效果和应力状态,本文选取V形槽结构作为研究对象,采用MSC.Marc软件对玻璃的模压成形过程的加压阶段进行有限元仿真.工业中常用的V形槽光学元件微槽数量较多,为了简化模型,本研究以单个V形槽结构作为研究对象,并建立了2D模型.

如图3所示,微V形槽高5 μm,宽10 μm,底部无圆角;玻璃胚料的长为20 μm,高为10 μm.本文将上、下模具视为刚体,不考虑其变形和应力,在仿真过程中,固定下模,上模以一定的速度向下运动.参照成都光明光电公司2013年更新的玻璃材料库,D-ZK3型玻璃的材料参数如表2所示.

图3 微V形槽结构分析模型Fig.3 Analysis model of micro V-groove structure

性能参数数值转变温度Tg/℃511软化点Sp/℃605密度ρ/(kg·m-3)3700泊松比υ0.299弹性模量E/MPa72700参考温度TR/℃570C112.41C2129

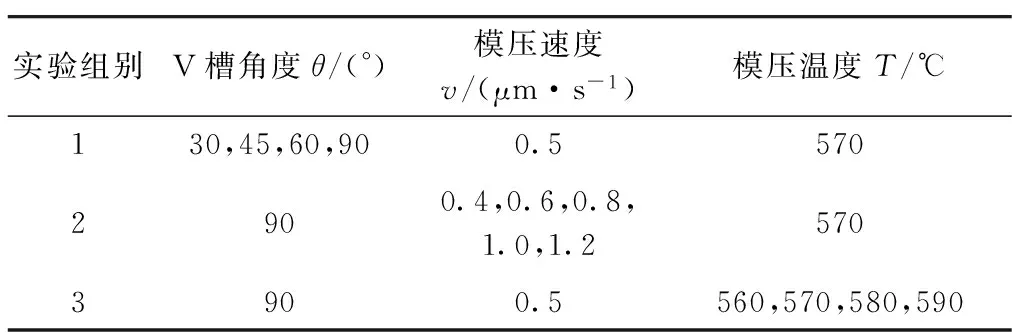

为了研究模压时V槽角度、模压速度以及模压温度的影响,本文对微V形槽结构模型进行了3组实验,模拟参数如表3所示.

表3 不同模压条件下的模拟参数Tab.3 The simulation parameters under different molding conditions

由于在模压成形过程中,玻璃材料边缘的变形和应力较大,所以采用前沿法(Advancing front)的4节点四边形单元对玻璃预形体进行网格划分.这种方法是从区域的边界向内部逐渐生成全域网格,有着较好的疏密过渡和几何形状.模压成形后的压力和应变分布如图4所示,在模具的两个转角处应力最大,并由转角处沿横向扩展,这是由于转角处玻璃内部结构的应变较大,同时又与下模具接触,受到的挤压力也较大,所以应力是最大的;同时两侧的玻璃在Y方向受到下模具的限制,挤压力较大,玻璃在挤压力的作用下向两侧流动,所以应力也是沿横向扩散.玻璃尖端的应力最小,因为该部分在Y轴方向没有约束,而且在模压过程中应变较小,所以内应力较小.

对于实施分层管理模式前后患者的满意度、护理人员自身的满意度、医生对于护士的满意度、护理部门质控检查的平均成绩等进行调查和比较,前后存在有明显的差异性,P<0.05,差异具有统计学意义。详细情况请参见表1所示。

图4 V形槽模压结果 (θ=90°,v=0.6 μm/s,T=570 ℃)Fig.4 The mold results of V-groove structure diagram

3 模压应力仿真分析

3.1 V形槽角度对模压应力的影响

V槽角度对于V形槽光学玻璃元件而言,是一个非常重要的参数,其对模压过程中的成形效果和应力有着很大的影响.为了研究V槽角度对微槽填充性和应力的影响,本文的模压温度设置为570 ℃,模压深度为8 μm,模压速度为0.5 μm/s,分别对角度为30°,45°,60°和90°的V槽结构进行了数值仿真.

对不同V槽角度进行模压后的填充轮廓如图5所示.可以很直观地看出,V槽角度与玻璃模压成形后的轮廓有直接关联,随着V槽角度的增大,模压成形后的填充效果越来越好,深度也明显增加.这是因为在模压过程中,玻璃胚料模压到同一深度时,V槽角度越小,玻璃材料内部结构的变形越严重,受到的阻力也越大,所以V形槽很难再被继续填充.不同V槽角度模压后的应力分布图与图4相似,最大应力都位于转角处.

图5 不同V槽角度模压成形轮廓Fig.5 The filling situation of different V-groove angle

图6为不同V槽角度模压过程中的最大应力曲线,最大应力随角度的增大而增大.V形槽角度越大,与玻璃接触的空间也越大,玻璃越容易流入V槽,填充深度也越深,所以转角处玻璃材料的应变也越大,造成最大应力变大.其中V形槽角度由30°上升至45°时,最大应力急剧上升,其主要原因是玻璃的填充深度从1.383 μm增加至2.839 μm,升高了1.05倍;在60°和90°时,填充深度分别增加了0.21倍和0.38倍;同时由于填充深度的增加,V槽中空气的体积被压缩得更小,压强随之增大,造成模压力变大.所以在V槽角度从30°增大至45°时,最大应力剧增.

图6 不同V槽角度最大应力曲线Fig.6 Maximum stress curve of different V-groove angle

通过对以上数据的分析,发现V槽角度对玻璃模压成形后的填充率和应力均有影响,所以在模压成形的生产过程中,应合理选择V槽角度,使填充率和应力都满足要求.

3.2 模压速度对模压应力和模压力的影响

玻璃材料在高温下具有粘弹性,模压速度与玻璃材料的松弛时间直接相关,如果速度过大,玻璃材料在模压时应力得不到松弛,将导致应力增加,从而影响玻璃元件的表面形貌和内部结构.本文分别选取0.4 μm/s,0.6 μm/s,0.8 μm/s,1.0 μm/s以及1.2 μm/s的模压速度来研究模压速度对模压结果的影响,其它参数如表3中第2组数据所示.

图7为不同速度下,模压成形过程中的最大应力曲线,即加压结束后的最大应力.随着模压速度的不断增大,V形槽玻璃元件的应力也逐渐增加,从0.2 μm/s时的3.196 MPa增加到1.2 μm/s时的6.48 MPa,尤其是在模压速度为1.2 μm/s时,最大应力值急剧上升.这是因为模压速度增大,玻璃内部材料松弛时间减小,残余应力随松弛时间减小而增大.图8为不同模压速度下的模压力随时间的变化曲线.从图8中可以看出,模压力的最大值随着模压速度的增加而上升.增大模压速度虽然可以缩短模压时间,提高光学元件的生产效率,但同时会导致光学元件应力和模压力的增大,容易产生残余应力过大和模具使用寿命缩短的情况.因此在模压过程中,应合理地选择模压速度.由分析可知,模压速度应该在0.4至1.0 μm/s之间取值,此时模压应力较小且平稳.

图7 不同速度下最大应力变化曲线Fig.7 Maximum stress curve of different pressing velocity

图8 不同速度下模压力曲线Fig.8 Molding pressure curve of different pressing velocity

3.3 模压温度对填充效果和应力分布的影响

玻璃的很多特性都跟温度有密切关联,模压温度是影响成形元件形状和尺寸的十分重要的参数.通常模压温度选取在屈服温度At附近,此时玻璃处于过渡态,表现为粘弹性,更有利于玻璃的模压成形.为了研究模压温度对模压结果的影响,本文在At附近选取了560 ℃,570 ℃,580 ℃和590 ℃ 4种模压温度进行数值仿真,其它模压参数如表3所示.图9为不同模压温度下V形槽的应力分布图.

图9 不同温度下的应力分布情况Fig.9 Stress distribution at different temperatures

玻璃在不同温度下的模压成形轮廓如图10所示.成形结果与模压速度相似,模压温度对V形槽成形轮廓影响不大,这是因为当温度超过屈服温度At时,玻璃处于过渡态,偏向于流体态,所以模压后都能得到良好、相似的轮廓.

图10 不同温度下的V形轮廓Fig.10 The V-shaped profile of different molding temperatures

图11为不同温度下玻璃元件模压后的最大应力曲线.由图11可知,模压温度从560 ℃上升至570 ℃时,最大应力急剧下降;570 ℃上升至580 ℃时,最大应力下降趋势放缓;580 ℃上升至590 ℃时,最大应力趋于平稳,并在590 ℃时有少许的增大.产生这种现象的原因是:在560 ℃时,玻璃倾向于固态,粘度大,流动性能差,所以产生相同应变时,玻璃结构的应力相对较大;在570 ℃时,玻璃倾向于液体,流动性能好,所以模压的最大应力急剧下降;当温度大于570 ℃后,玻璃的粘性随温度的增大而减小,越来越接近于流体的状态,所以最大应力也随之减小;当温度为590 ℃时,最大应力有轻微的上升,这是因为温度过高,玻璃内部的热应力较大的原因.仿真的模拟结果跟玻璃的理论特性是一致的,直观上看来,选择高的模压温度更有利于进行模压,然而在较高的温度下,模具容易发生氧化,这将导致模具的使用寿命降低.所以在保证玻璃轮廓和应力都符合设计要求的条件下,模压温度应该尽可能降低.

图11 不同温度下最大应力曲线Fig.11 Maximum stress curve of different molding temperatures

3.4 模压多因素综合分析

为了研究多因素对V形槽模压过程的综合影响,本文采用正交法仿真分析V槽角度、模压速度及模压温度对V槽模压后的最大应力和填充效果的影响.本试验是三因素四水平试验,不考虑因素间的交互作用.因此,选择L16(43)作为仿真分析的正交表,如表4所示,其方案与结果如表5所示.

表4 模压仿真分析参数及水平Tab.4 The simulation analysis parameters and level

表5 模压仿真分析方案及结果Tab.5 Molding simulation program and results

表6和表7是对V形槽模压后的最大应力和填充效果仿真结果的极差分析.表6表明各因素对V形槽模压后的最大应力的影响大小按降序排列为模压温度、模压速度、V槽角度,为了控制模压后的最大应力,应选取较小的V槽角度、模压速度以及较大的模压温度.表7表明各因素对V形槽模压后填充深度的影响大小按降序排列为V槽角度、模压速度、模压温度.其中,模压速度和模压温度对填充深度几乎无影响,相对而言V形槽角度对其影响较大.

表6 最大应力的正交极差分析Tab.6 The orthogonal range analysis of maximum stress

表7 填充深度的正交极差分析Tab.7 The orthogonal range analysis of filling depth

通过分析可知,多因素综合分析实验结果与玻璃材料的性质相符,同时与单一因素分析的结果也保持一致.通过模压多因素综合分析,对于模压后的最大应力而言,最佳组合为V槽角度θ=30°,模压速度v=0.6 μm/s,模压温度T=590 ℃;对于填充深度,最佳组合为V槽角度θ=120°,模压速度v=1.2 μm/s,模压温度T=590 ℃.

4 结 论

本文以微V形槽结构的光学元件为研究对象,选取D-ZK3型低温光学玻璃,建立了V形槽的二维仿真模型,对微V形槽光学元件模压成形特性进行了有限元数值仿真分析,结论如下:

1) 分析了不同V槽角度对模压后的填充效果和应力最大值的影响,结果表明随着V槽角度的增大,模压成形后的填充效果更好,但应力也随之增加.

2) 通过仿真得到了不同模压速度下V形槽模压后的最大应力和模压力,分析结果表明最大应力值和模压力均随着模压速度的增大而增大.合理地选择模压速度,可提高光学元件的成形质量.

3) 分析了在不同模压温度下V形槽模压后的填充效果和最大应力,模压温度对填充效果的影响不明显;但应力随模压温度的升高而降低.实际应用中,在保证光学元件轮廓和应力都满足设计要求的前提下,模压温度应尽可能降低,可提高模具的使用寿命.

4) 综合分析多因素对模压后最大应力和填充深度的影响,发现模压温度对最大应力影响显著,V槽角度对填充深度影响最大,同时得到了两组最优参数组合.通过分析可知,为降低模压后的最大应力,应尽量选择较小的V槽角度和模压速度及较高的模压温度.

[1] 赵清亮,郭兵.微结构光学功能元件模具的超精密磨削加工技术[J].机械工程学报,2011,47(21):177-185.

ZHAO Qingliang,GUO Bing.Ultraprecision grinding technology of microstructured optical functional molds[J].Journal of Mechanical Engineering,2011,47(21):177-185.(In Chinese)

[2] 陈清,范沧,梁兵.玻璃转变时非晶合金微观结构演变的新进展[J].湖南大学学报:自然科学版,2014,41(12):17-24.

CHEN Qing,FAN Cang,LIANG Bing.The evolution of atomic structure during the glass transition[J].Journal of Hunan University :Natural Sciences,2014,41(12):17-24.(In Chinese)

[3] SU L J,WANG F,HE P,etal.An integrated solution for mold shape modification in precision glass molding to compensate refractive index change and geometric deviation [J].Optics and Laseers in Engineering,2014,53:98-103.

[4] 余剑武,李婵,谢望清,等.微槽结构光学玻璃元件模压成形数值仿真分析[J].兵器材料科学与工程,2017,40(1):14-18.

YU Jianwu,LI Chan,XIE Wangqing,etal.Numerical simulation analysis on glass molding press of micro grooves[J].Ordnance Material Science and Engineering,2017,40(1):14-18.(In Chinese)

[5] SHISHIDO Koro,SUGIURA Masao,SHOJI Tetsuo.Aspect of glass softening by master mold[J].Proceedings of SPIE,1995,2536:421-433.

[6] 宋岳洲.玻璃V溝微结构热压成形之有限元素分析[D].台湾:国立交通大学机械工程学系,2015:30-40.

SONG Yuezhou.Finite element analysis of V-groove hot embossing process on glass[D].Taiwan:Department of Mechanical Engineering,National Chiao Tung University,2015:30-40.(In Chinese)

[7] 季月良,沈连婠,李木军,等.精密玻璃透镜小型热压成型炉支承系统优化设计[J].新技术新工艺,2015(1):19-21.

JI Yueliang,SHEN Lianguan,LI Mujun,etal.Optimization design of bracing system of small precision glass lens molding pressing furnace[J].New Technology & New Process,2015(1):19-21.(In Chinese)

[8] ZHOU T F,YAN J W,MASUDA J,etal.Investigation on the viscoelasticity of optical glass in ultraprecision lens molding process[J].Journal of Materials Processing Technology,2009,209:4484-4489.

[9] 尹韶辉,靳松,朱科军,等.非球面玻璃透镜模压成形的有限元应力分析[J].光电工程,2010,37(10):111-115.

YIN Shaohui,JIN Song,ZHU Kejun,etal.Stress analysis of compression molding of aspherical glass lenses using finite element method[J].Opto-electronic Engineering,2010,37(10):111-115.(In Chinese)

[10]尹韶辉,霍建杰,周天丰,等.小口径非球面透镜模压成形加热加压参数仿真[J].湖南大学学报:自然科学版,2011,38(1):35-39.

YIN Shaohui,HUO Jianjie,ZHOU Tianfeng,etal.Simulation of the heating and pressing parameters of micro aspherical lens molding process[J].Journal of Hunan University:Natural Sciences,2011,38(1):35-39.(In Chinese)

[11]周天丰,解加庆,刘洋,等.光学玻璃微沟槽模压成形仿真试验研究[J].光学精密工程,2016,24(10s):446-453.

ZHOU Tianfeng,XIE Jiaqing,LIU Yang,etal.Simulation and experimental study on the molding process for microgrooveson optical glass[J].Optics and Precision Engineering,2016,24(10s):446-453.(In Chinese)

[12]张小兵,尹韶辉,朱科军,等.基于广义Maxwell模型的非球面光学镜片成型模拟[J].材料导报,2013,27(10):148-152.

ZHANG Xiaobing,YIN Shaohui,ZHU Kejun,etal.Simulation of compression molding aspherical glass lenses based on generalized Maxwell model[J].Materials Review,2013,27(10):148-152.(In Chinese)

[13]YIN Shaohui,JIA Hongpeng,ZHANG Guanhua,etal.Review of small aspheric glass lens molding technologies[J].Frontiers of Mechanical Engineering (Online First),2017:12(1):66-76.

[14]DUFFRENE L,GY R.Viscoelastic constants of a soda-lime-silica glass[J].Journal of Non-crystalline Solids,1997,211:30-38.

[15]朱科军,尹韶辉,余剑武,等.非球面玻璃透镜模压成形有限元分析[J].中国机械工程,2013,24(18):2509-2514.

ZHU Kejun,YIN Shaohui,YU Jianwu,etal.Finite element analysis on aspherical glass lenses molding press[J].China Mechanical Engineering,2013,24(18):2509-2514.(In Chinese)

Finite Element Analysis on Stress of Micro V-groove Components in GMP

YU Jianwu1,LI Chan1†,YIN Shaohui1,ZHU Kejun2,YI Cheng1

(1.State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan University,Changsha 410082,China; 2.College of Mechanical Engineering,Xiangtan University,Xiangtan 411105,China)

Due to the large residual stress existing in micro-structure optical elements after GPM,the glass material D-ZK3 with low transition temperature was selected,and a finite element simulation model of micro V-grooves was developed with the software MSC.Marc.Five-element general Maxwell model was used to describe the viscoelastic properties of D-ZK3 glass at high temperatures,and the fill effect and stress distribution of micro V-grooves were simulated and analyzed under different molding parameters.The simulation results show that the maximum stress increases and filling effects are improved when the V-groove angle increases;the higher molding speed leads to higher maximum stress and molding pressure;whereas the maximum stress decreases with the increasing of molding temperature.

optical glass;glass molding press;micro V-groove;stress distribution;filling effect

1674-2474(2017)08-0008-07

10.16339/j.cnki.hdxbzkb.2017.08.002

2016-11-23

国家自然科学基金资助项目(51275165),National Natural Science Foundation of China(51275165)

余剑武(1968—),男,湖南冷水江人,湖南大学教授,博士

†通讯联系人,E-mail:greenlaraine@163.com

TG376.2

A