提高丁腈手套交联密度的研究

马保军,谢建强,王振山

(1.中红普林医疗用品股份有限公司,河北 唐山 063500;2.唐山市医疗手套技术创新中心,河北 唐山;3.河北省医用手套技术创新中心,河北 唐山 063500)

近年来随着世界经济的发展,一次性手套的需求呈现逐年上涨的趋势,尤其是COVⅠD-19全球大流行的背景下,一次性手套的销量暴增,其中丁腈手套与乳胶手套以及PVC手套相比,具备特有的优势(不含乳胶,不易致过敏;良好的耐油性;具备防穿刺耐撕扯性能以及穿戴舒适性等[1~2])越来越受市场欢迎,并广泛使用在医疗、食品、化工、汽修、农业等各个领域。2020年世界范围内掀起丁腈手套工厂建厂增加生产线的热潮,而目前市场上丁腈手套质量参差不齐,质量差的丁腈手套集中体现在喷霜、拉伸强度不足、伸长率不足等缺陷上,而这些缺陷大多是硫化工艺配方以及硫化工艺所决定的。解决这些问题的办法之一降低单一添加剂的用量避免析出,提高交联密度增加强度等。

本文选择对丁腈薄膜的胶料配方和硫化工艺进行研究,用平衡溶胀法测定硫化胶的交联密度,并通过改变促进剂的用量和种类,以及硫化温度和硫化时间来研究如何提高丁腈手套的交联密度[4~7]。

1 实验部分

1.1 原材料

丁腈胶乳NBR-830,韩国锦湖化学产品;氧化锌、硫磺、钛白粉、促进剂均为工业级用品;测定交联密度所用环己酮和测试耐酸性能所用乳酸均为分析纯。

1.2 主要设备和仪器

微电脑涂布试验机(ZY-TB-B),山东中仪仪器有限公司;电热鼓风干燥箱(GZX-9140MBE),上海博讯实业有限公司医疗设备厂;分析天平(AL204),梅特勒-托利多仪器(上海)有限公司。

1.3 配方与制样

本实验配方见表1。

表1 各实验配方中促进剂量

由于丁腈手套上下厚度不均,为了更好的科学评价硫化工艺,本文参照GB/T 6038-2006进行实验胶料的配制和硫化操作程序,在微电脑涂布机上刮涂制备硫化试样,试片厚度为0.1 mm。

1.4 测试方法

1.4.1 交联密度

交联密度测试采用平衡溶胀法,在硫化试样上裁取厚度为0.1 mm,克重为0.05 g左右的薄片,将称量后的试样放入盛有50 mL环己酮的棕色具塞磨砂玻璃瓶内,使试样完全浸没于溶剂中,盖紧瓶塞,置于30 ℃的恒温水浴锅中,放置3 h,达到溶胀平衡后取出,在真空干燥箱中30 ℃干燥2 h,用分析天平称量其质量。当硫化胶在溶剂中达到溶胀平衡时,根据橡胶的弹性理论,可得交联密度公式,即Flory-Rehner公式:

公式中:

Ve——硫化胶交联密度,mol/cm3;

Vr——橡胶相在溶胀硫化胶中的体积分数(硫化胶总体积);

x——橡胶与溶剂的相互作用系数 ;

V——溶剂的摩尔体积。

橡胶相在溶胀硫化胶中的体积分数按照以下公式计算:

式中:

V1——橡胶相的体积;

V2——溶胀后橡胶中溶剂所占体积;

ρ——未填充橡胶的密度;

ρ1——溶胀用试剂的密度;

M1——溶胀前硫化胶的质量;

M2——溶胀后硫化胶的质量;

M3——橡胶相的质量。

1.4.2 耐酸性能

丁腈手套耐酸性能测试方法参照GB10213—2006,向缚在圆柱筒上的丁腈手套中注入1 000 mL±50 mL乳酸溶液,立即观察有无溶液渗漏,如果没有立即渗漏,再观察5 min[10]。

2 结果与讨论

2.1 促进剂用量对交联密度的影响

图1是不同促进剂用量硫化胶交联密度变化曲线,硫化条件为 120 ℃×20 min。

图1 促进剂用量对硫化胶交联密度的影响

图1中BZ曲线和EZ曲线中各点实验配方分别为A、B、C、D、E 和 A1、B1、C1、D1、E1。在相同硫化条件下,随着促进剂用量的增加,硫化胶结构以多硫交联键为主,逐渐转变为以单硫和双硫交联键为主,交联键增加,交联密度数值增长,并呈现良好的线性关系。但随着促进剂的增加,胶料容易自硫,丁腈手套有喷霜的可能,导致产品质量下降。实验可知,丁腈手套中促进剂BZ或EZ用量超过1.1份时,手套表面有喷霜出现。

2.2 混合促进剂对交联密度的影响

图2是混合促进剂(BZ和EZ)并用硫化胶交联密度变化曲线,硫化条件为120 ℃×20 min。

图2 不同比值促进剂(BZ/EZ)对硫化胶交联密度的影响

图2中曲线各点实验配方分别为A2、B2、C2、D2、E2。从图1可以看出,单独使用促进剂BZ和EZ,在相同硫化条件下硫化胶的交联密度数值相差不大;图2中促进剂BZ和EZ并用,由于促进剂间的协同效应,增加了促进剂的活性,提高了硫化速度,因此提高了丁腈橡胶单位时间的硫化程度,交联密度数值有明显提高,当BZ/EZ比值为1:1时,交联密度值最高。混合促进剂的使用,降低了单一促进剂在硫化胶中的饱和度,避免了丁腈橡胶喷霜的出现,可以提高丁腈手套的产品质量。

2.3 硫化温度对交联密度的影响

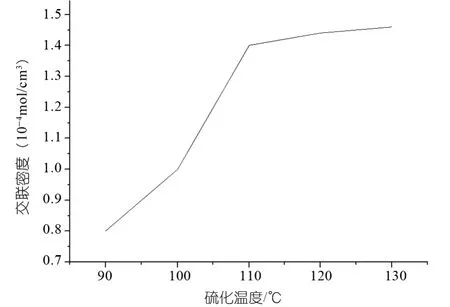

图3为硫化温度对交联密度的影响曲线,实验配方为C2,硫化时间为20 min。

图3 硫化温度对交联密度的影响

硫化温度直接影响到丁腈手套的硫化速度和产品质量,硫化温度过低,流化速度慢,容易产生较多的多硫键,但硫化温度过高会引起橡胶分子链的裂解,导致硫化胶的物理机械性能下降。测试结果表明,随着硫化温度的升高,丁腈硫化胶的交联密度数值也在增长,在90~110 ℃温度范围内,交联密度数值增长较快,当硫化温度达到120 ℃时,交联密度数值增长趋于稳定。

2.4 硫化时间对交联密度的影响

图4为硫化时间对交联密度的影响曲线,实验配方为C2,硫化温度为120 ℃。

从硫化反应动力学原理来说,硫化胶的正硫化状态应是胶料达到最大交联密度时的硫化状态,正硫化时间主要是根据与交联密度成正比的某些主要性能指标达到最佳点来进行选择的。随着硫化时间的延长,丁腈硫化胶的交联密度数值也在增长,在10~20 min硫化时间范围内,交联密度数值增长较快,硫化时间高于20 min以后,交联密度数值增长趋于稳定。

2.5 交联密度对丁腈手套性能的影响

交联密度对丁腈手套耐酸性和物理性能的影响如表2所示。

图4 硫化时间对交联密度的影响

表2 交联密度对丁腈手套性能的影响(120 ℃×20 min)

丁腈手套的耐酸性能随着交联密度的提升而提高,其拉伸强度也有所提升。根据交联网络理论,随着交联密度的增大,交联点也越来越多,橡胶分子链之间形成更为致密的三维网络结构,分子链之间的空隙减少,减少了溶剂分子的进入,因此提高了丁腈手套的耐酸性能;交联密度增大,限制了分子链之间的运动,拉伸所需要的应力增加,其拉伸强度增大。

3 结论

(1)在研究范围内,硫磺量不变的条件下,NBR硫化胶的交联密度随着促进剂用量的增加而升高,两者呈现出良好的线性关系;在相同硫化条件下,促进剂总量为1份时,单一促进剂的配方C和C1硫化胶交联密度分别为 2.3×10-4mol/cm3和 2.2×10-4mol/cm3,低于使用混合促进剂配方C2的硫化胶交联密度2.41×10-4mol/cm3,混合促进剂并用更有助于提高硫化效率。

(2)硫化温度和硫化时间是影响交联密度的重要因素,同一配方,硫化温度在120 ℃、硫化时间在20 min时,交联密度数值增长趋于稳定。

(3)交联密度越高,丁腈手套耐酸性越好,其物理性能在一定范围内也有所提升。