转炉细灰对转底炉直接还原含碳球团性能的影响

王 广,薛庆国,佘雪峰,王静松

(北京科技大学钢铁冶金新技术国家重点实验室, 北京, 100083)

转底炉直接还原技术是近40年发展起来的非高炉炼铁技术,运用该技术既可以生产金属化球团,也可以生产与高炉生铁性质相近的珠铁[1-4]。转底炉主要以铁矿含碳球团为炉料。为保证含碳球团的机械强度,需要在造球时加入一定量的黏结剂。有机黏结剂效果最佳,但成本较高;用膨润土作黏结剂,其加入量较大,结果不仅增大了生产成本,还增大了后续熔炼工序的渣量和能耗。转炉细灰和转炉污泥用于制备氧化球团的研究结果表明,该尘泥具有一定的黏结性,可以在提高球团强度的同时降低膨润土用量[5]。本文将转炉细灰用于转底炉直接还原含碳球团造球试验,研究转炉细灰对含碳球团生球强度、还原性和熔分行为的影响。

1 试验原料及方法

1.1 试验原料

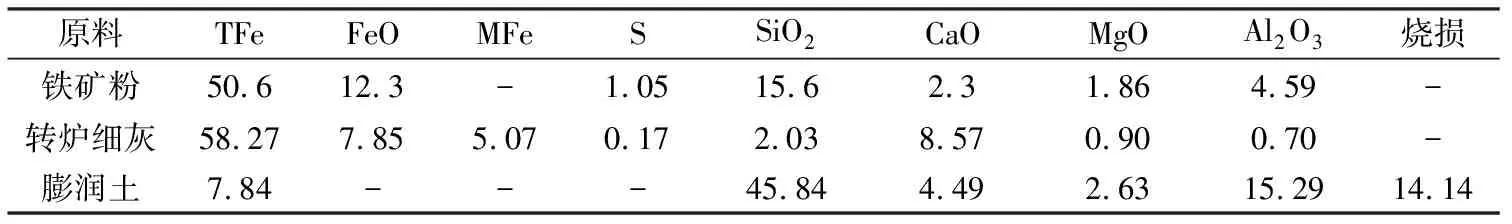

原料化学成分如表1所示。从表1中可看出,铁矿粉中,TFe含量低,Al2O3、SiO2及硫含量高,属劣质铁矿资源;转炉细灰中,TFe、 CaO含量较高。

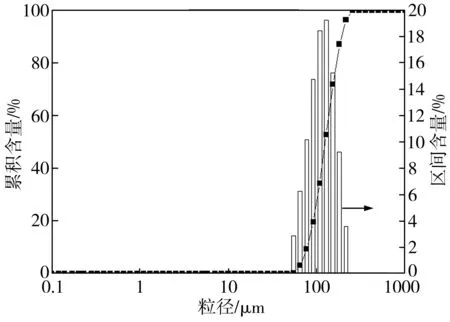

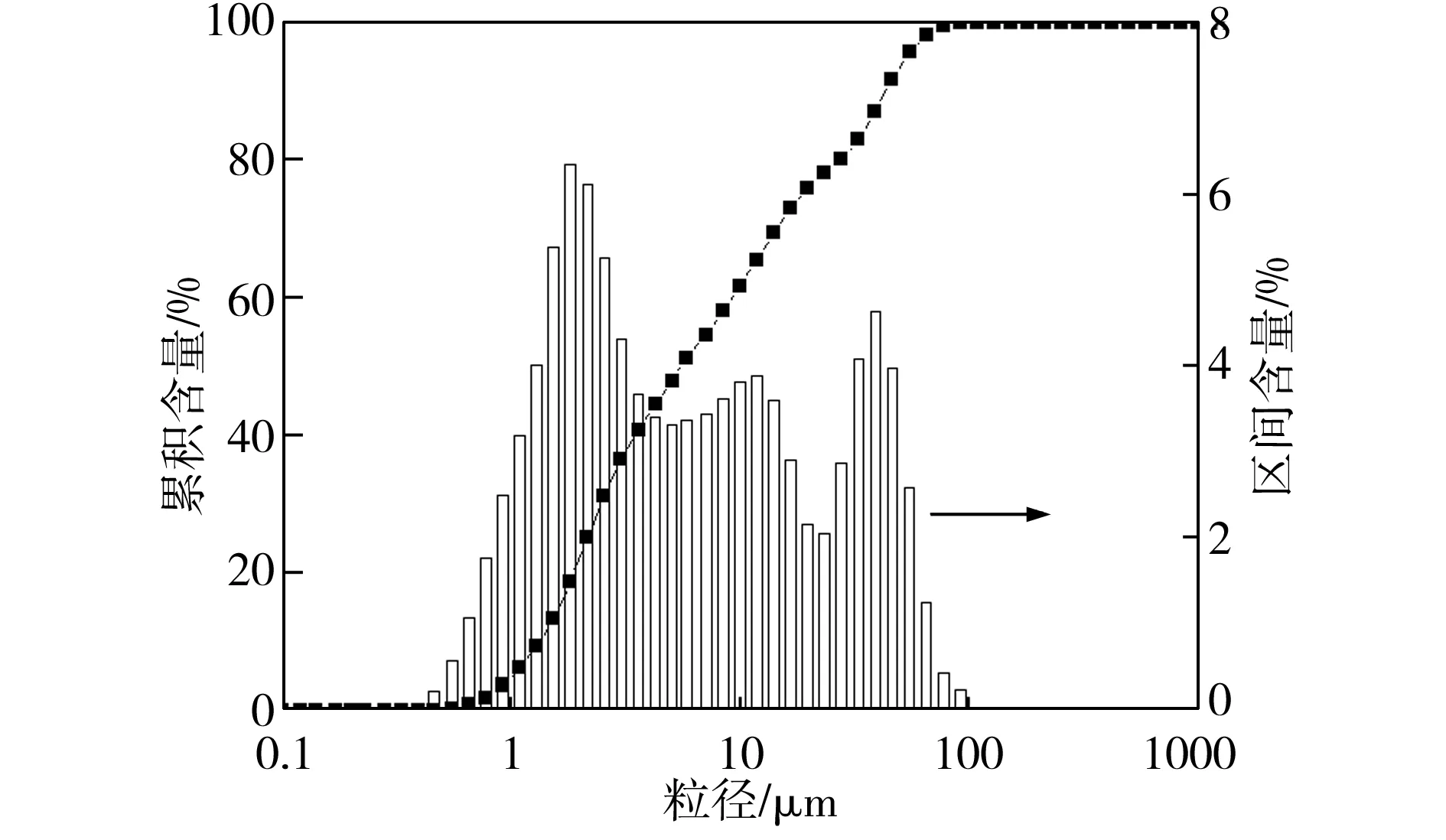

转炉细灰SEM形貌如图1所示。从图1中可见,转炉细灰颗粒结构较为疏松,具有典型的火成岩特性,此外,还存在较多的金属铁颗粒和CaO颗粒,且在金属铁颗粒边缘包裹了一层铁氧化物。铁矿粉和转炉细灰粒度分析如图2所示。从图2中可见,铁矿粉粒度较粗,主要集中在100 μm左右;转炉细灰粒度较细, 90 μm以下居多,粒度分布匀细,较易吸水成团。还原剂为无烟煤,工业分析及灰分分析如表2所示,还原剂破碎后,过0.5 mm筛,取筛下料用于配料造球。

表1 原料化学成分(wB/%)Table 1 Chemical compositions of raw materials

图1 转炉细灰SEM形貌Fig.1 SEM morphology of BOF fine dust

1.2试验方法

分别将铁矿粉、还原剂、有机黏结剂、膨润土及转炉细灰按一定比例混匀,还原剂的配入量按混合料中由其带入的固定碳与铁氧化物带入的氧之间的摩尔比(n(C)/n(O))为1.2来确定,混合料水分控制在13%左右,用压力为15 MPa的对辊压球机(DZF-6020)压制成椭球形枕状球团(长×宽×厚为40 mm×30 mm×20 mm)。对湿生球进行落下和抗压强度检测;部分生球经150 ℃电热烘箱干燥12 h后用于还原和熔分试验。

(a)铁矿粉

(b)转炉细灰

图2铁矿粉和转炉细灰粒度分析

Fig.2ParticlesizeanalysisofironoreandBOFfinedust

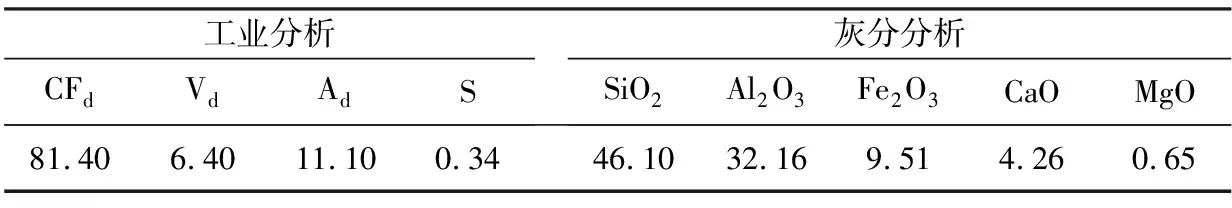

表2 还原剂工业分析及灰分分析(wB/%)Table 2 Proximate and ash analysis of reducing agent

球团还原焙烧试验在竖式管炉内进行。用铁铬铝丝将盛有球团的刚玉坩埚悬吊于天平挂钩上,天平测量输出信号与电脑联接,记录失重数据;管式炉内通入高纯N2保护气体(4 L/min),反应后的球团在N2气氛下冷却后作分析检测用。

球团熔分试验在高温硅钼炉中进行。先将铺有石墨粉的石墨托盘在炉膛中预热至设定值,将球团置于石墨托盘推入炉膛中进行焙烧,达到设定时间后取出石墨托盘,考察球团的熔分效果,并对熔分产品进行检测。

2 试验结果与分析

2.1 转炉细灰对生球强度的影响

有机黏结剂、膨润土和转炉细灰添加量对生球强度的影响如图3所示。图3中结果表明,配料条件和总水量一定,添加有机黏结剂、膨润土和转炉细灰均可提高生球的落下强度和抗压强度,其中转炉细灰对于提高球团抗压强度和落下强度的效果低于有机黏结剂和膨润土。转炉细灰中所含有的大量CaO在水化后形成一定量的Ca(OH)2胶体颗粒,从而起到一定的黏结作用,但其主要黏结作用是依赖其小粒度和大比表面积填充铁矿粉和煤粉颗粒间隙所获得的较高球团饱和度和毛细黏结力。因此要想获得理想的球团强度,必须增大转炉细灰的添加量。

图3 黏结剂添加量对生球强度的影响

Fig.3Effectofbindercontentsonthestrengthofwetgreenpellets

2.2 转炉细灰对球团还原性的影响

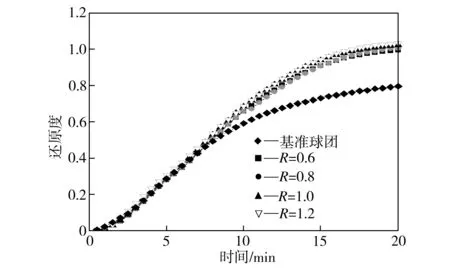

以铁矿粉和无烟煤为原料,逐量添加转炉细灰,调节渣相碱度至0.6、0.8、1.0、1.2,将添加转炉细灰后不同碱度的球团在1200 ℃下作还原试验,研究转炉细灰对球团还原行为的影响,结果如图4所示。从图4中可看出,添加转炉细灰后的球团终点还原度高于基准球团,且随转炉细灰添加量增大,球团终点还原度略有增大。

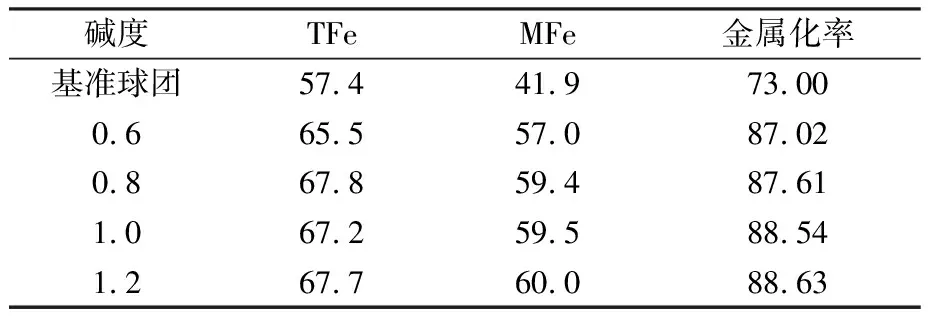

对添加转炉细灰后不同碱度生球还原终点球团化学成分进行分析,结果如表3所示。从表3中可看出,添加转炉细灰后,还原球团的TFe、MFe绝对含量和金属化率均明显增大,然而继续添加转炉细灰,上述指标增幅趋缓。由于含转炉细灰的球团其固相反应层为较易还原的钙铁橄榄石,而初熔温度较高未形成包裹,极易发生还原反应,这可能是转炉细灰较易促进球团还原的主要原因[6]。

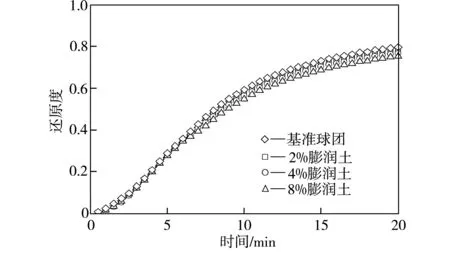

在基准球团配料中按2%、4%、8%的比例逐量添加膨润土,在1200 ℃温度下考察膨润土对球团还原行为的影响,结果如图5所示。从图5中可看出,随着膨润土配比的增加,球团还原速率略有降低。其原因可能是添加膨润土后,引入了较多的SiO2、Al2O3等酸性氧化物,其与FeO形成了化合物,使FeO活度降低、还原难度增大。

图4 1200 ℃时转炉细灰对球团还原行为的影响

Fig.4EffectofBOFfinedustonthereductionbehaviorsofcompositepellets(1200℃)

表3不同碱度生球还原终点球团化学成分(wB/%)

Table3ChemicalcompositionsoffinalreducedpelletscontainingBOFfinedust

碱度TFeMFe金属化率基准球团57.441.973.000.665.557.087.020.867.859.487.611.067.259.588.541.267.760.088.63

图5 1200 ℃时膨润土对球团还原行为的影响

Fig.5Effectofbentoniteonthereductionbehaviorsofcompositepellets(1200℃)

2.3 转炉细灰对球团熔分行为的影响

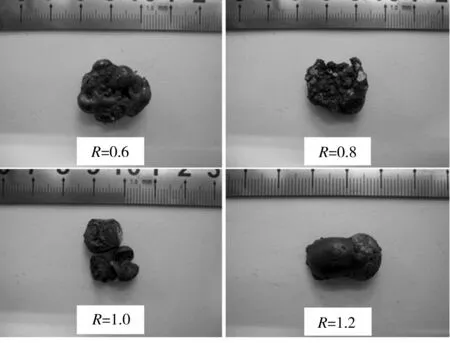

还原条件为1400 ℃×15 min,添加转炉细灰后不同碱度球团的熔分形貌如图6所示。从图6中可看出, 碱度为0.6、0.8的添加转炉细灰球团不能熔分,熔分效果较基准球团差;碱度为1.0、1.2的添加转炉细灰球团有良好熔分。

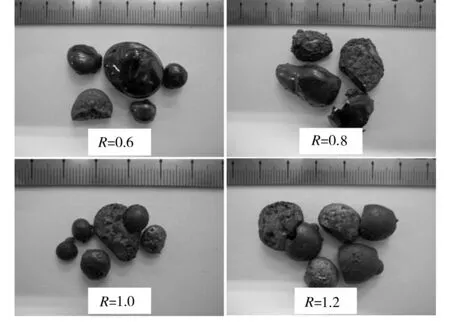

改变还原条件为1450 ℃×15 min,添加转炉细灰后不同碱度球团的熔分形貌如图7所示。从图7中可看出,不同碱度的转炉细灰球团均可以实现良好熔分。化学分析发现,碱度为1.2时,熔分所得生铁中的硫含量为0.19%,低于同等条件下配加石灰石调节碱度熔分所得珠铁中的硫含量(0.56%)[7]。原因在于,转炉细灰铁含量高、硫含量低,用其调节碱度不仅起到了渣相脱硫作用,而且还降低了最终熔分所得珠铁中的硫含量。

图61400℃×15min还原条件下添加转炉细灰后不同碱度球团的熔分形貌

Fig.6Smeltingmorphologyofpelletswithdifferentbasicity(1400℃×15min)

图71450℃×15min还原条件下添加转炉细灰后不同碱度球团的熔分形貌

Fig.7Smeltingmorphologyofpelletswithdifferentbasicity(1450℃×15min)

2.4 转炉细灰用于转底炉直接还原球团黏结剂的可行性分析

不同的球团黏结剂均存在成本、可获得性、用量、造球水分、生球塑性及成球后烘干养护时间等差异[8]。转炉细灰作为炼钢除尘灰,廉价、易得、料源稳定,用其替代传统黏结剂既可降低原料使用成本,还可以提高还原速率和熔分效率。根据各原料成分计算,每配加1%的转炉细灰,生球TFe约增加0.05%;而每配加1%膨润土,球团品位约降低0.41%。前后两种配加性质的球团还原后的金属化球团品位一增一减,差异明显,再则,如果金属化球团后续熔炼工序,则配加膨润土的球团中还必须配入石灰,其结果会导致脉石量(熔炼渣量)增加,经计算,直接还原铁中脉石含量每增加1%,熔化耗能增加2.9%[9]。总之,在转底炉煤基直接还原工艺中用转炉细灰作球团黏结剂具有一定的经济效益。

3 结论

(1)转炉细灰对提高球团抗压强度和落下强度有一定的效果,但要想获得理想的球团强度,需达到一定的添加量。

(2)添加一定量的转炉细灰,可以提高含碳球团的还原速率和金属化球团的TFe、MFe含量。

(3)用转炉细灰调节渣相碱度,在还原温度为1450 ℃时可实现渣铁良好分离;配加转炉细灰还可以强化生铁脱硫,效果好于配加等碱度的石灰石。

(4)转炉细灰廉价、易得、料源稳定,用其替代传统黏结剂既可以降低生产成本还可以提高金属化球团的品质。

[1] 胡俊鸽, 周文涛, 赵小燕. 转底炉炼铁工艺发展现状[J]. 冶金丛刊, 2009(5):43-46.

[2] 王定武. 转底炉工艺生产直接还原铁的现况和前景[J]. 冶金管理, 2008(12): 53-55.

[3]Kikuchi S, Ito S, Kobayashi I, et al. ITmk3 Process[J]. Kobelco Technology Review,2010(29): 77-84.

[4] 徐萌.转底炉煤基热风熔融炼铁工艺的基础特性研究[D].北京:北京科技大学,2006.

[5] 郑贤才, 杨军, 李强, 等. 莱钢竖炉配加炼钢干法除尘细灰的实践[J]. 烧结球团, 2008, 33(3): 47-49.

[6] 王介超,刘晓荣,许斌,等. 转炉污泥对氧化球团还原性的影响[J]. 中南大学学报:自然科学版,2011,42(2):287-293.

[7] 曾晖,薛庆国,张毅,等. 莱钢转底炉珠铁硫、磷元素控制试验研究[J].莱钢科技,2013(6):1-6.

[8] 郭玉华, 齐渊洪, 王海风, 等. 发展我国转底炉工艺需合理解决的关键技术[J]. 炼铁, 2009(4): 60-62.

[9] 沙永志, 王凤歧, 周渝生. Fastmet 工艺评述[J]. 钢铁研究学报, 1996, 8(3): 56-59.