高炉冷却壁冷却能力影响因素分析

洪 军,左海滨,张建良 ,沈 猛,铁金艳,郑 劲

(1.北京科技大学钢铁冶金新技术国家重点实验室,北京,100083; 2.北京科技大学冶金与生态工程学院,北京,100083;3.河北天宇高科冶金铸造有限公司,河北 肃宁,062350)

提高冷却壁质量和寿命对于延长高炉寿命至关重要,冷却壁冷却性能已成为影响高炉寿命的重要因素之一[1-2]。国内对冷却壁进行了大量的研究[3-9],宋阳升等[3]通过对冷却壁热阻的计算和分析,阐明了提高冷却壁冷却能力的最有效途径是改变冷却壁的结构,减小或消除冷却水管与冷却壁本体的间隙。程素森等[4-6]应用传热学理论计算分析了高炉冷却水稳定性、冷却水水速、冷却水管与冷却壁本体的间隙及冷却水水垢等对高炉冷却壁冷却能力的影响。本文针对国内某冶金设备厂消失模铸造工艺生产的高炉铸铁冷却壁,采用热阻分析方法,探讨了冷却水速、水垢厚度、涂层厚度、气隙厚度等因素对高炉冷却壁冷却能力的影响,以期为提高高炉冷却壁冷却能力、延长高炉寿命提供依据。

1 冷却壁本体与冷却水之间的传热分析

1.1 冷却壁热阻分析

冷却壁热面温度主要取决于冷却壁冷却能力,冷却壁的冷却能力可以由冷却壁本体与冷却水之间的综合换热系数来表示,冷却壁本体和冷却水之间的传热包括以下5个部分[3-6]:

(1)冷却水管内表面和冷却水之间的对流换热热阻R1,采用如下公式计算:

(1)

(2)

式中:α为冷却水强制对流换热系数,W/(m2·℃);do为冷却水管外径,m;di为冷却水管内径,m;ν为冷却水流速,m/s;λ为冷却水导热系数,W/(m·℃);η为冷却水运动黏度,m2/s ;Pr为冷却水的普朗特数。

(2)水垢的导热热阻R2,采用下式计算:

(3)

式中:δs为水垢厚度,m;λs为水垢的导热系数,W/(m·℃)。

(3)冷却水管管壁的导热热阻R3,采用下式计算:

(4)

式中:λw为水管管壁的导热系数,W/(m·℃)。

(4)水管外表面涂层的导热热阻R4,采用下式计算:

(5)

式中:δc为涂层的厚度,m;λc为涂层的导热系数,W/(m·℃)。

(5)气隙热阻R5,采用下式计算:

(6)

式中:δg为气隙厚度,m;λe为气隙的当量导热系数,W/(m·℃)。

基于国内某冶金设备厂生产的高炉铸铁冷却壁[8],各参数取值分别为:do=60×10-3m,di=48×10-3m,ν=1.5m/s,δs=0,δc=0.15×10-3m,δg=0.15×10-3m,λ=0.618W/(m·℃),η=0.805×10-6m2/s,Pr=5.42,λs=1.7W/(m·℃),λw=52 W/(m·℃),λc=1.32 W/(m·℃),λe=0.0385 W/(m·℃)。将参数值分别代入(1)~(6)式进行各热阻计算,并采用如下公式计算出冷却壁本体和冷却水之间的综合换热系数:

(7)

通过计算,得到冷却壁本体和冷却水之间的综合换热系数hw=226.3 W/(m2·℃),这与热态实验[8]的结果非常吻合,验证了此热阻分析方法的可靠性。

1.2 计算方案

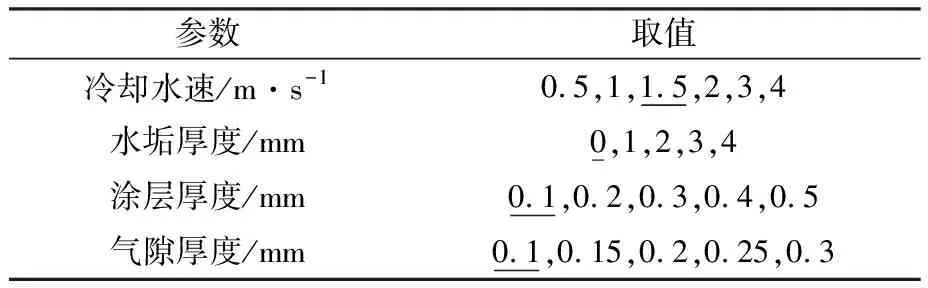

(1)分别改变冷却水速、水垢厚度、涂层厚度、气隙厚度各个参数的取值,如表1所示,表中加下划线的数值为四种变量的基值,计算中依次改变某一参数的取值,其余参数均设定为各自的基值,计算出各自的综合换热系数。

表1 计算参数的取值Table 1 Values of calculation parameters

(2)取水垢厚度分别为0和1 mm,其余参数取基值,计算无水垢和水垢厚度为1 mm时各热阻在总热阻中的占比。

2 计算结果与讨论

2.1 各热阻所占比例分析

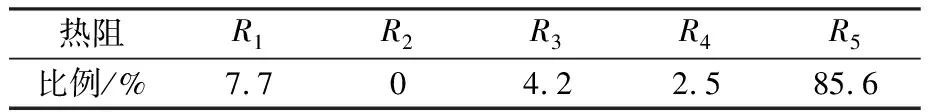

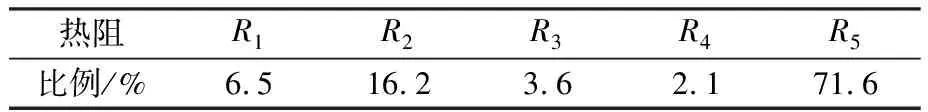

所有参数均取基值时,即无水垢时,计算得到各个热阻占总热阻的比例如表2所示。水垢厚度为1 mm,其他参数均取基值时,计算得到各个热阻占总热阻的比例如表3所示。由表2和表3可看出,冷却水与水管内壁的对流换热热阻、水垢热阻、涂层热阻占总热阻的比例不大,而气隙热阻在总热阻中的占比在71.6 %以上。由此表明,气隙热阻在总热阻中所占比例最大,它是冷却壁冷却能力的限制性环节,减小气隙厚度是提高冷却壁冷却能力的一个重要途径。

表2各个热阻占总热阻的比例(无水垢)

Table2Percentageofeachthermalresistancerelativetothetotalthermalresistance(noscale)

热阻R1R2R3R4R5比例/%7.704.22.585.6

表3各个热阻占总热阻的比例(水垢厚1mm)

Table3Percentageofeachthermalresistancerelativetothetotalthermalresistance(thethicknessofscaleis1mm)

热阻R1R2R3R4R5比例/%6.516.23.62.171.6

2.2 冷却水速对综合换热系数影响

冷却水速对冷却壁本体和冷却水之间综合换热系数的影响如图1所示。由图1可看出,在冷却水速取值范围内,冷却壁本体与冷却水之间的综合换热系数为297.0~343.8 W/(m2·℃);随着冷却水速的提高,冷却壁本体和冷却水之间的综合换热系数逐渐增大,但在水速大于2.0 m/s后,综合换热系数增加的幅度趋缓。这表明冷却水速达到一定值后,高的冷却水速并不能够大幅度提高综合换热系数,这是因为冷却水的冷却能力并不随着冷却水速大幅度提高而提高,这与热态实验结果相吻合[8]。

图1 冷却水速对综合换热系数的影响

Fig.1Effectofwatervelocityonthecomprehensiveheattransfercoefficient

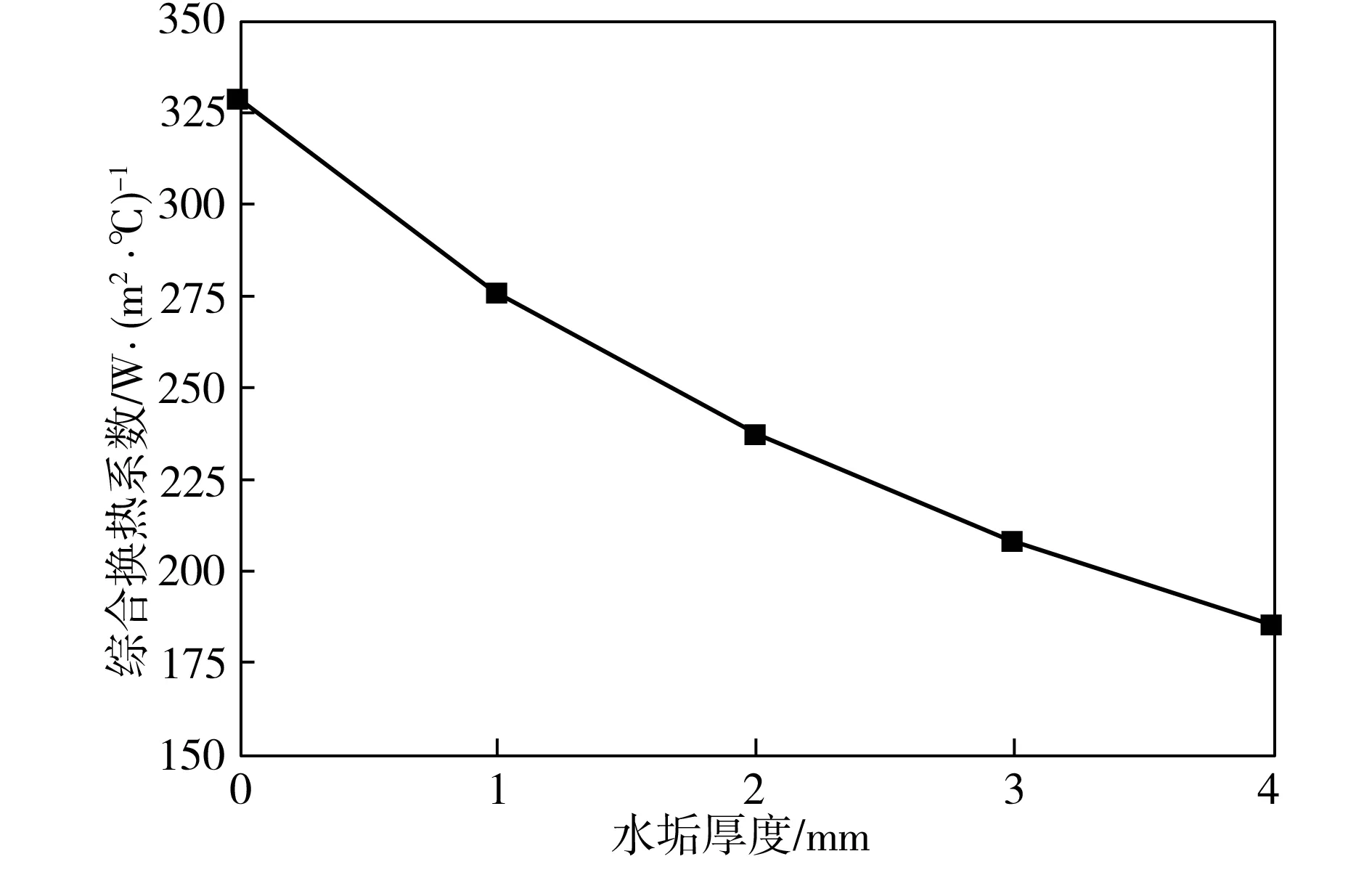

2.3 水垢厚度对综合换热系数影响

水垢厚度对冷却壁本体和冷却水之间综合换热系数的影响如图2所示。从图2可看出,在水垢厚度取值范围内,冷却壁本体与冷却水之间的综合换热系数为185.5~329.3 W/(m2·℃);冷却水管内水垢厚度分别为1、2、3、4 mm时,相应的冷却壁本体和冷却水之间综合换热系数比没有水垢时的综合换热系数分别降低了16.2%、27.9%、36.7%、43.7%。这是因为随着水垢厚度的增加,会造成冷却壁温度升高,因此冷却水的除垢对于冷却壁及高炉长寿是非常必要的,在高炉生产过程中应保证冷却水的水质,尽量减少水垢的产生。

图2 水垢厚度对综合换热系数的影响

Fig.2Effectofthethicknessofwaterscaleonthecomprehensiveheattransfercoefficient

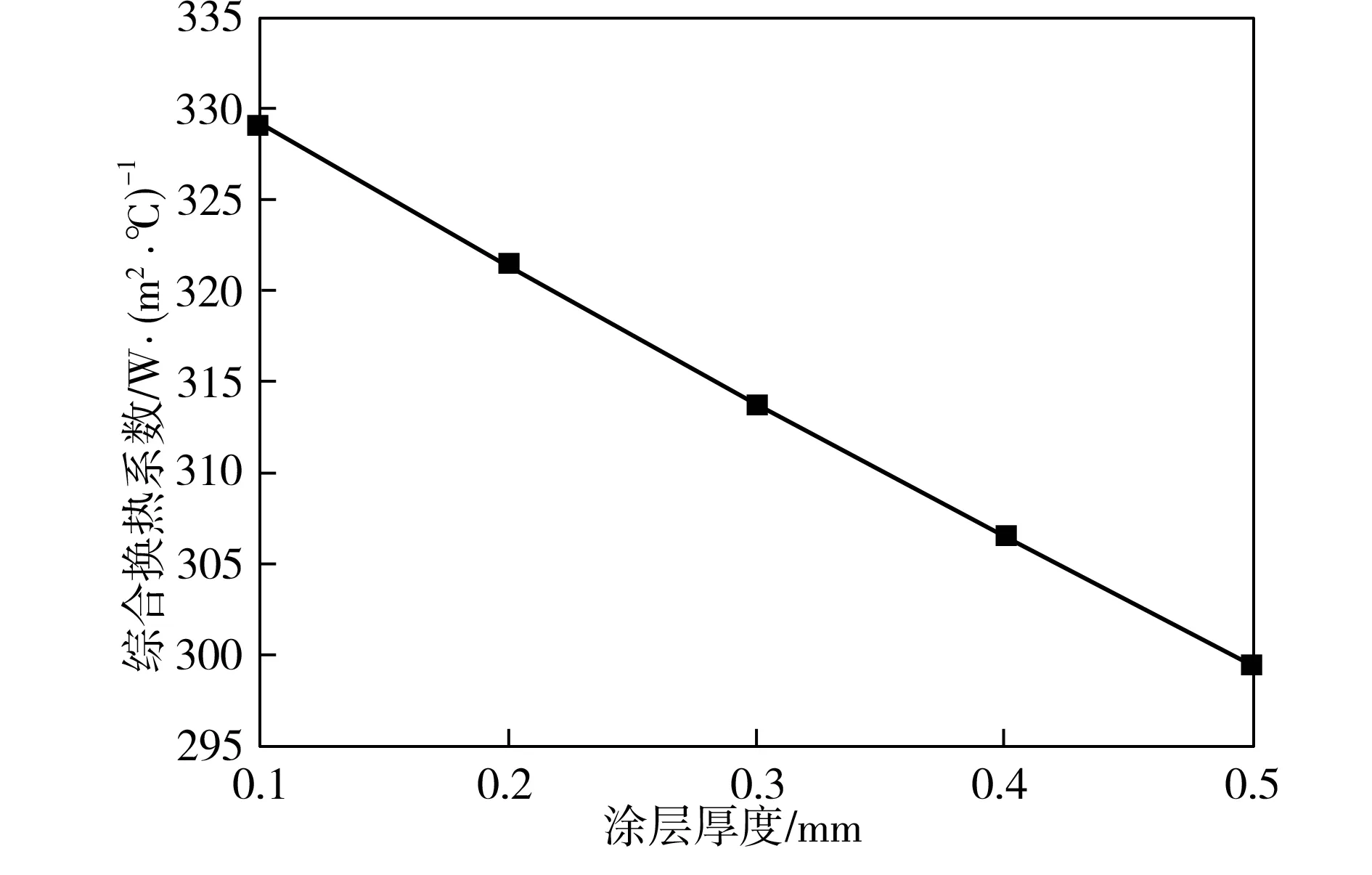

2.4 涂层厚度对综合换热系数影响

涂层厚度对冷却壁本体和冷却水之间综合换热系数的影响如图3所示。从图3可看出,在涂层厚度取值范围内,冷却壁本体与冷却水之间的综合换热系数为299.4~329.3 W/(m2·℃);随着涂层厚度的增加,冷却壁本体和冷却水之间的综合换热系数呈近似线性减小。涂层厚度每增加0.1 mm,冷却壁本体和冷却水之间的综合换热系数降低2.4%左右。因此减小涂层厚度能有效提高冷却壁本体和冷却水之间综合换热系数。

图3 涂层厚度对综合换热系数的影响

Fig.3Effectofthethicknessofcoatinglayeronthecomprehensiveheattransfercoefficient

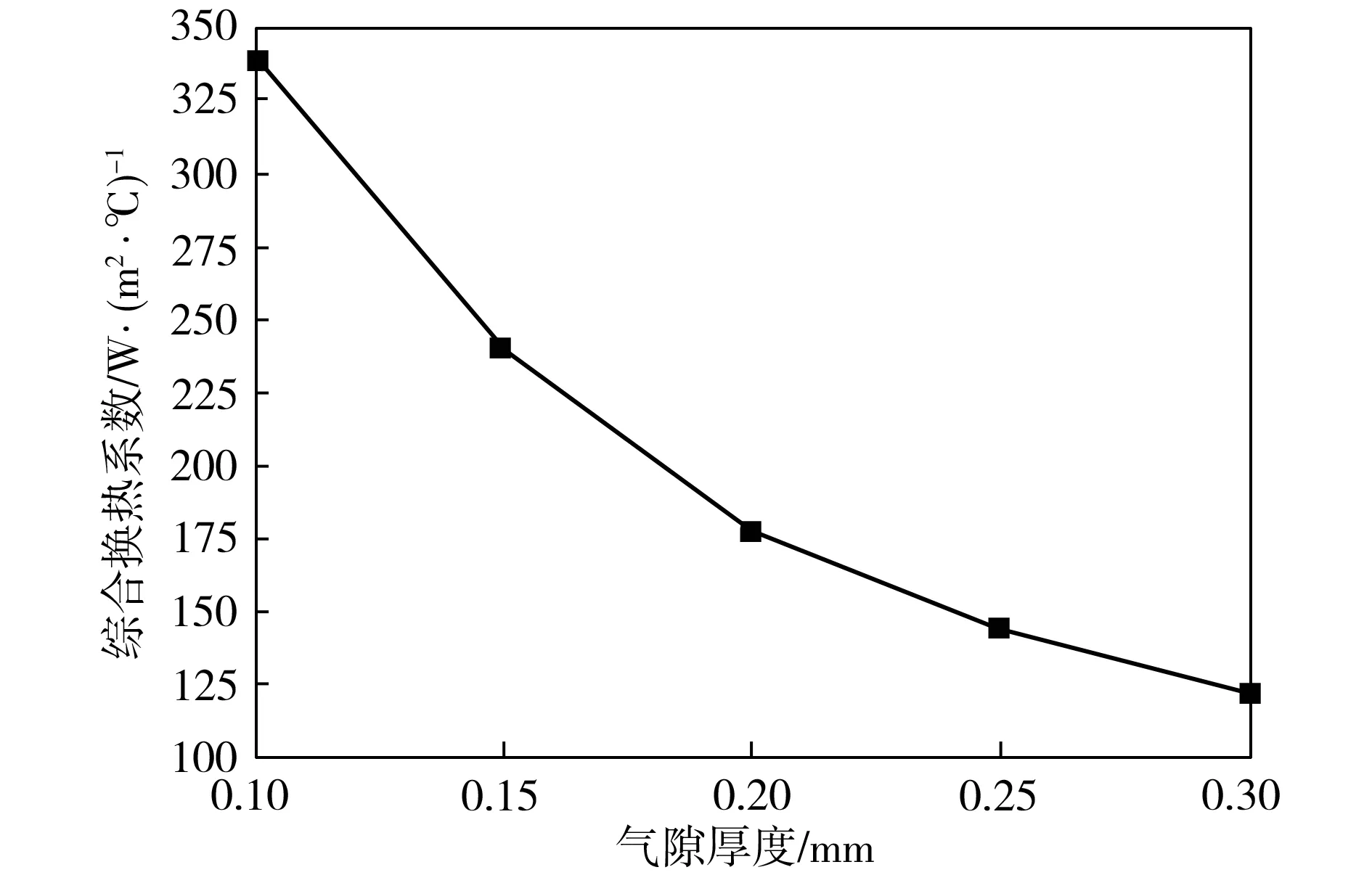

2.5 气隙厚度对综合换热系数影响

气隙厚度对冷却壁本体和冷却水之间综合换热系数的影响如图4所示。由图4可看出,在气隙厚度取值范围内,冷却壁本体与冷却水之间的综合换热系数为121.5~343.8 W/(m2·℃);气隙厚度的减小会明显提高冷却壁本体和冷却水之间的综合换热系数,气隙厚度由0.15 mm减小到0.1mm时,综合换热系数提高了42.7%,因此,减小气隙厚度是提高冷却壁冷却能力的重要途径之一。

图4 气隙厚度对综合换热系数的影响

Fig.4Effectofthethicknessofairgaponthecomprehensiveheattransfercoefficient

3 结论

(1)冷却壁的冷却能力可以由冷却壁本体与冷却水之间的综合换热系数来表示。冷却壁本体与冷却水之间的综合换热系数在121.5~343.8 W/(m2·℃) 范围内。

(2)提高冷却水速可以在一定程度上提高冷却壁本体与冷却水之间的综合换热系数,但水速大于2.0 m/s后,综合换热系数提高的幅度并不明显。

(3)随水垢厚度和涂层厚度的增加,冷却壁本体与冷却水之间的综合换热系数均不断减小。

(4)气隙热阻占总热阻的71.6 % 以上,是影响冷却壁冷却能力的限制性环节,气隙厚度的减小会明显提高冷却壁本体和冷却水之间的综合换热系数,减小气隙厚度是提高冷却壁冷却能力的重要途径之一。

[1] 张寿荣. 延长高炉寿命是系统工程 高炉长寿技术是综合技术[J].炼铁, 2000, 19(1): 1-4.

[2] 刘琦. 采用铜冷却壁, 延长高炉炉体寿命[J].中国冶金, 2003(5):12-16.

[3] 宋阳升, 杨天钧, 吴懋林,等. 高炉冷却壁冷却能力的计算和分析[J].钢铁, 1996, 31(S1): 9-13.

[4] 程素森, 薛庆国, 苍大强,等. 高炉冷却壁的传热学分析[J].钢铁, 1999, 34(5): 11-13.

[5] 程素森, 杨天钧, 杨为国,等. 高炉铜冷却壁传热分析[J].钢铁, 2001, 36(2): 8-11.

[6] 程素森, 马祥, 杨天钧. 冷却水水垢对冷却壁冷却能力影响的传热学分析[J].钢铁, 2002, 37(7): 16-19.

[7] 洪军, 左海滨, 张建良, 等. 影响高炉冷却壁温度分布的因素分析[J].冶金自动化, 2014, 38(S2): 13-15.

[8] 李峰光, 张建良, 左海滨, 等.极限工况下铸铁冷却壁热态试验研究[J].铸造, 2014, 35(4): 391-395.

[9] 左海滨, 洪军, 张建良, 等. 不同工况下各种材质高炉冷却壁温度场数值模拟[J]. 武汉科技大学学报,2014, 37(2): 102-105.