大规格轴承钢棒材连轧工艺有限元模拟与分析

李小龙,周敦世,冯 亮

(湖北新冶钢有限公司中棒线项目部,湖北 黄石,435001)

大规格轴承钢棒材轧制属于高温大变形塑性成形过程。由于金属塑性变形、棒材与轧辊的接触摩擦、轧制温度变化、金属流动方向等因素对轧制过程的影响都非常复杂,因此通常的轧制理论计算与传统的实验方法都很难解决轧制过程工艺参数的计算问题[1]。随着计算机数值模拟技术的快速发展,特别是大型非线性CAE软件的发展,为准确地模拟并控制材料加工过程金属塑性变形从而全面提高棒材产品质量和开发新产品提供了极大可能性[2-4]。目前国内对轴承钢连轧工艺的研究大多针对小规格棒材,对大规格棒材的研究较少[5]。为此,本文重点对某特钢企业的大规格轴承钢棒材轧制工艺进行有限元数值模拟,主要分析大规格轴承钢棒材在热轧过程中的等效应变场和轧制力分布情况,以期为进一步改善现场轧制工艺提供理论指导。

1 轧制条件与有限元模型的建立

1.1 轧制工艺参数

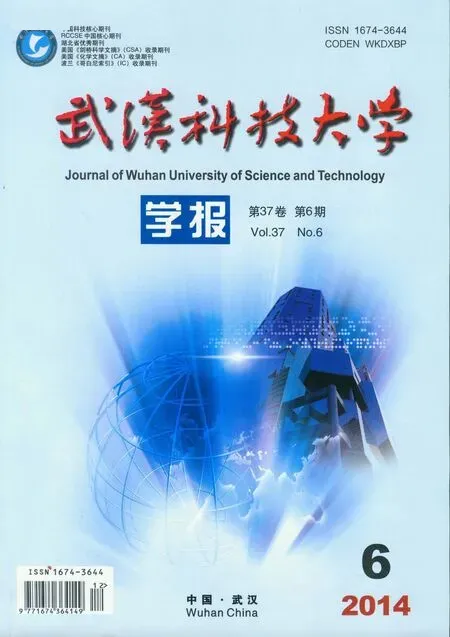

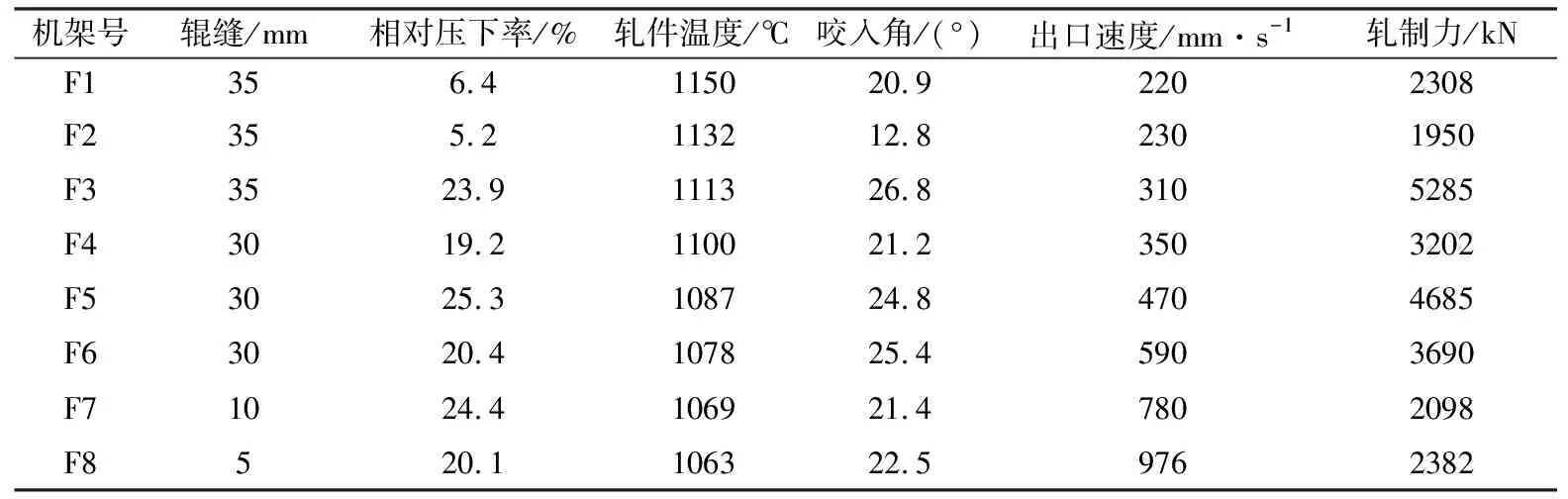

表1 轴承钢棒材轧制工艺参数Table 1 Rolling process parameters of bearing steel bar

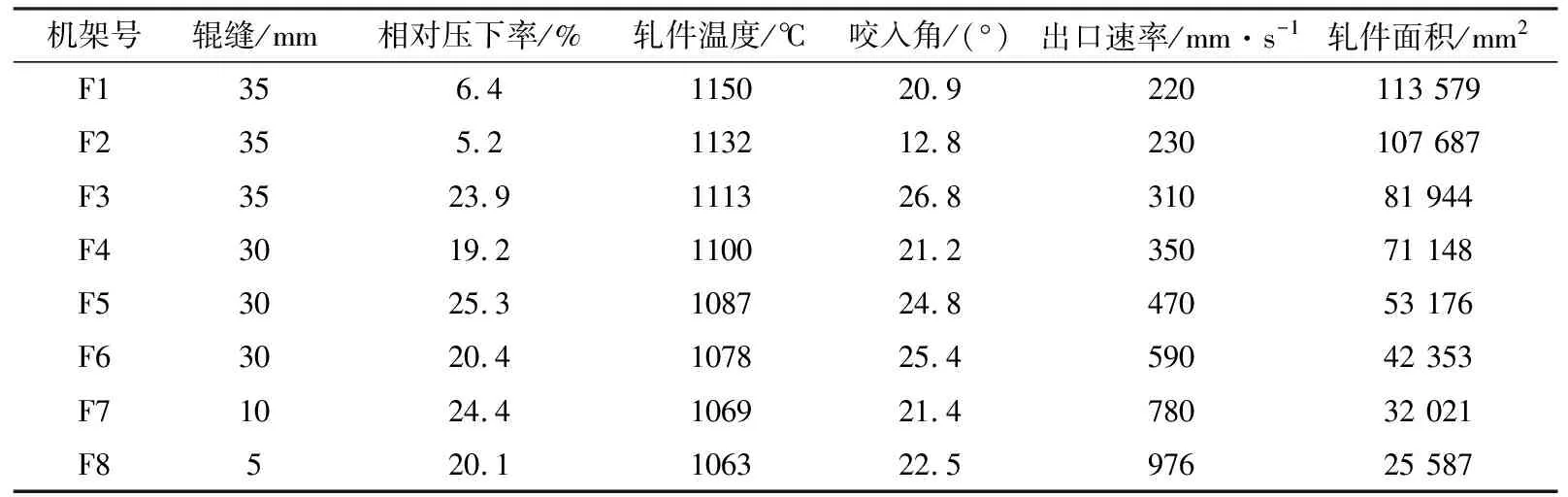

1.2 孔型方案的确定

1.3 有限元模型的建立

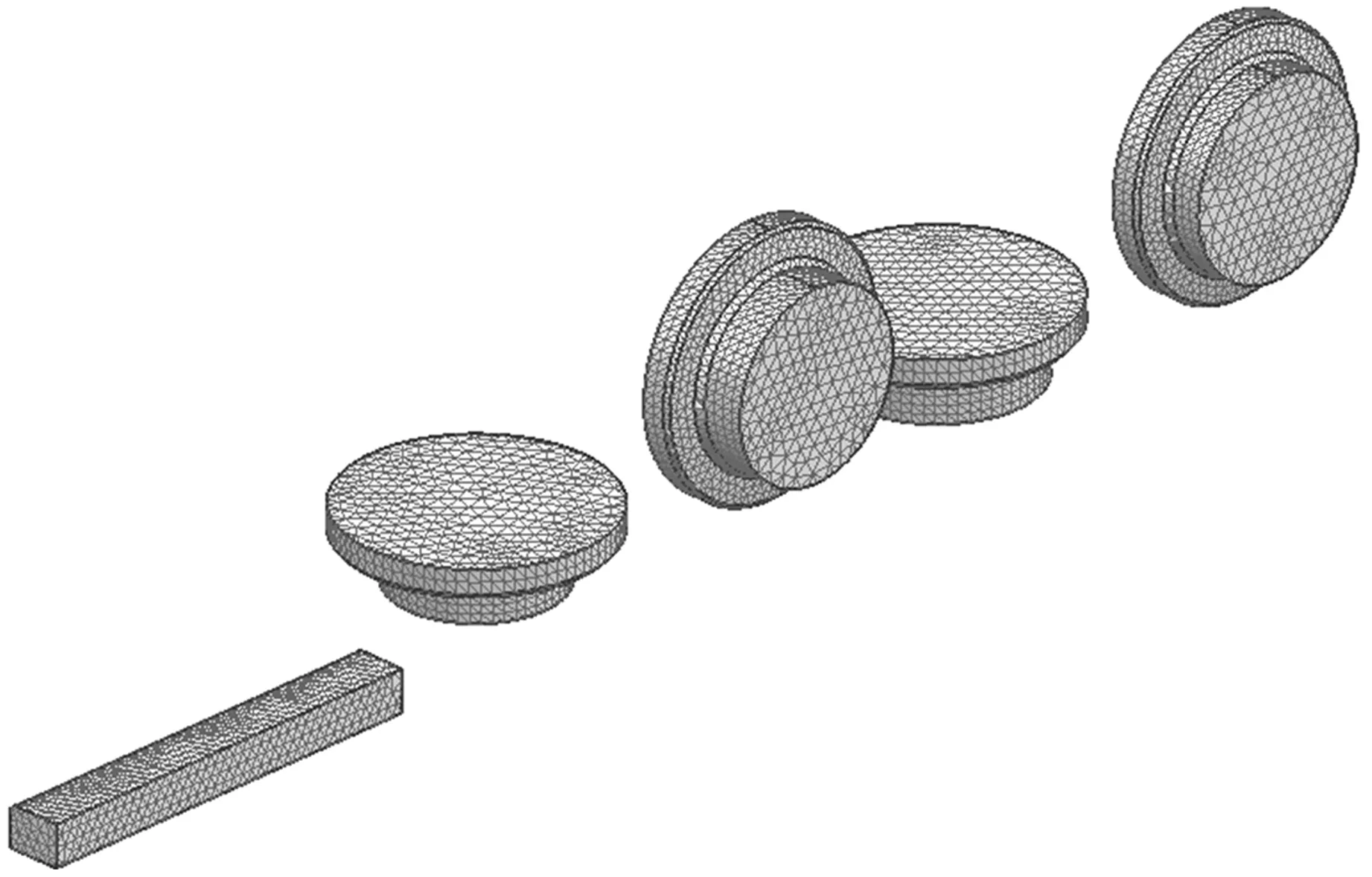

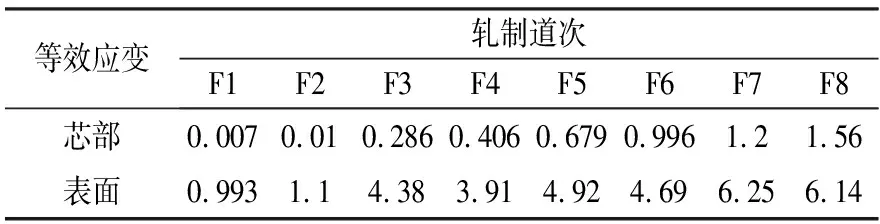

在有限元软件的前处理模块中,根据金属塑性变形的弹塑性有限元法构建轧件和各机架间轧辊的有限元模型。考虑到轧件和轧辊物理模型的对称性,只需对其1/4部分进行有限元建模,如图2所示。

(a)半成品孔(第七道次)

(b)成品孔

图2 棒材与轧辊的有限元模型Fig.2 FEM model of the steel bar and roller

1.4 材料参数、边界条件及模拟方法

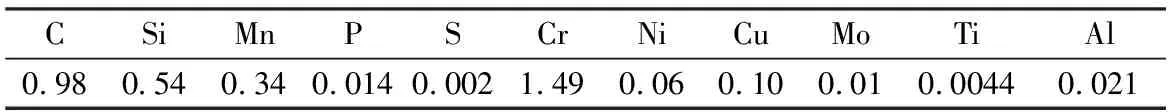

轧辊均选择刚性体,大规格轴承钢棒材材料为GCr15钢,其化学成分与热物性参数分别如表2和表3所示。轴承钢出炉温度为1220 ℃。摩擦模型采用剪切摩擦模型,摩擦因子取0.3。

对于热边界条件,取环境温度为20℃,轴承钢的辐射率为0.7,轧件与轧辊的热交换系数为15~20 kW·(m2·℃)-1, 轧件与空气的热交换系数为0.2~0.5 kW·(m2·℃)-1。

表2 GCr15轴承钢棒材的化学成分(wB/%)Table 2 Chemical compositions of steel bar GCr15

表3 GCr15轴承钢棒材的热物性参数Table 3 Thermophysical parameters of steel bar GCr15

采用更新的Lagrange算法、Prandtl-Reuss流动方程以及Von Mises屈服准则等弹塑性理论进行热连轧过程的有限元模拟分析。

2 模拟结果与分析

2.1 等效应变场的分析

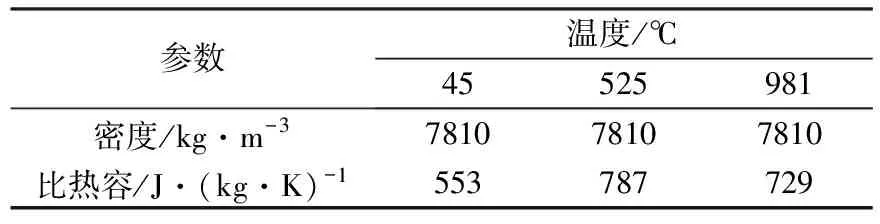

大规格轴承钢棒材不同轧制道次断面等效应变图如图3所示。由图3中可知,大规格轴承钢棒材在变形区热轧制时,棒材的变形主要集中在与轧辊接触区的表层区域,且最大压下量往往会发生在棒材与轧辊接触区槽底圆角处。从图3中可看出,大规格轴承钢棒材的表层区域变形速率最快,并且靠近接触区域部位的变形速率也大于非接触区域。从整个轴承钢棒材轧制过程中可知,轴承钢棒材的金属流动沿切向最为剧烈。从图3中还发现,在轧制过程中的第2与第4道次中,由于轴承钢棒材的压下量较少,等效应变主要发生在棒材的表层区域,棒材芯部几乎没有发生变形现象。即使是轧制中的第6与第8道次,棒材的压下量虽有所增加,但棒材芯部等效应变的变化还是不太显著。

表4所示为大规格轴承钢棒材各道次等效应变分布情况。从表4中可知,在大规格轴承钢棒材轧制的前两道次中,棒材表层区域等效应变分别为0.993与1.1,而芯部等效应变分别仅为0.007与0.01,棒材芯部几乎没有发生塑性变形;在其他轧制道次中,由于轧件压下量的增加,棒材表面等效应变增加显著,从第3道次的等效应变4.38增至第8道次的等效应变6.14,而相应的芯部等效应变仅从0.286增至1.56,棒材芯部等效应变变化仍较缓慢。

(a)第2道次 (b)第4道次 (c)第6道次 (d)第8道次

图3第2、4、6、8道次棒材断面等效应变图

Fig.3Contourplotofequivalentstrainatsectionofsteelbarafter2,4,6and8passes

表4 各道次等效应变分布Table 4 Equivalent strain distribution for each pass

大规格轴承钢棒材经轧制后在棒材的一端取样进行低倍组织检验,其组织结构如图4所示。轴承钢的中心疏松等级按GB/T18254—2002第1级别图评定,其合格级别小于1.0级。从图4中发现,大规格轴承钢棒材的表面致密,而芯部相对较疏松。可见表1所示轧制工艺对于大规格轴承钢棒材而言,不利于其芯部组织的压实,如果连铸坯中有孔洞类铸造缺陷,则对大规格轴承钢棒材的产品质量影响就更大。因此,为了有效改善大规格轴承钢棒材的芯部致密度,可增大其压缩比,该方法是提高轴承钢棒材的芯部致密度的有效措施之一。

图4 轴承钢的低倍组织照片Fig.4 Macrostructure of bearing steel

2.2 轧制力的分析

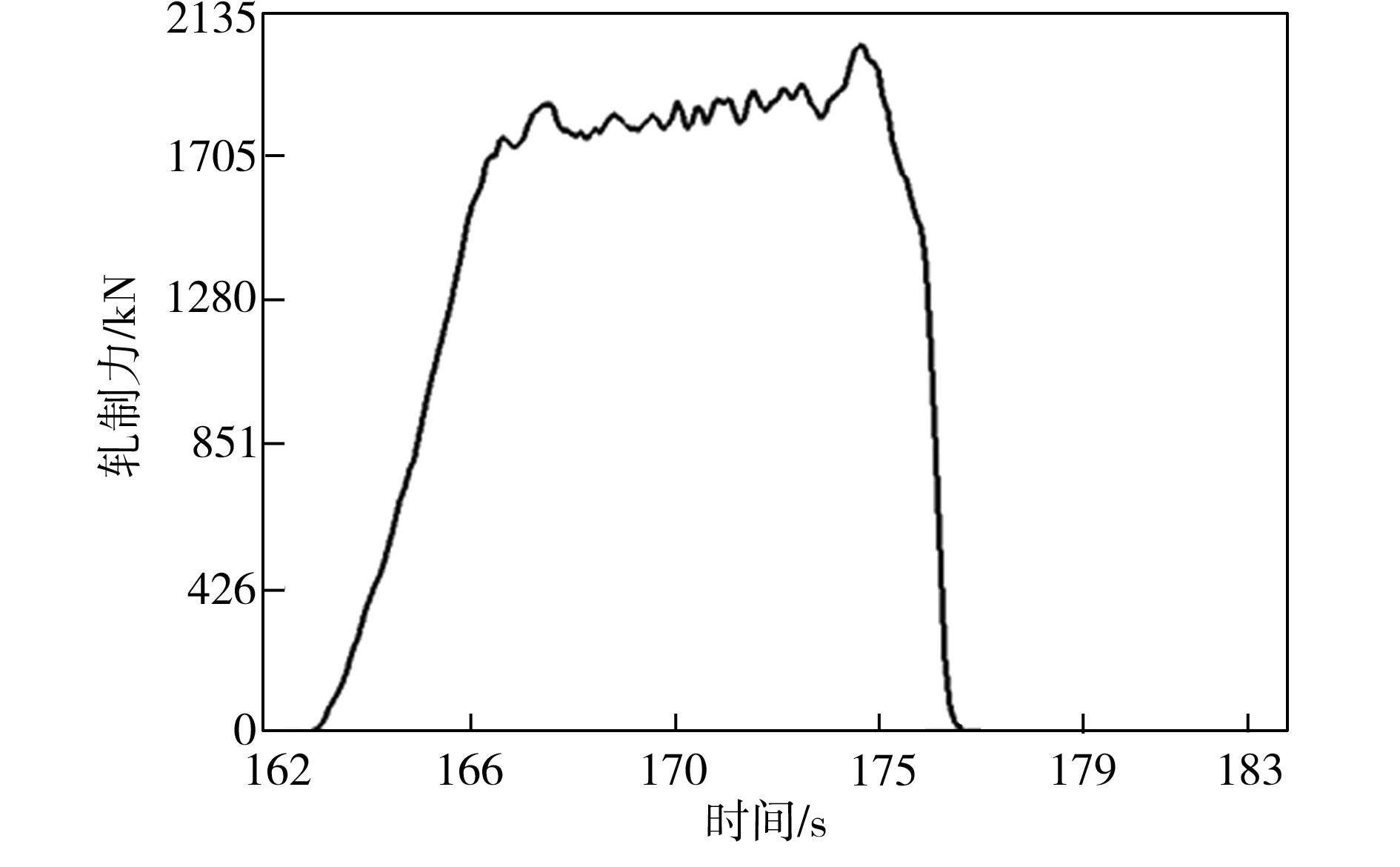

图5所示为大规格轴承钢棒材在第7道次轧制过程中的轧制力曲线。由图5可知,轴承钢棒材在变形的开始阶段,随着变形量的不断增加,金属变形抗力逐渐增大,最终使得轧制力随着时间延长而急剧增大,在这个过程中,轴承钢棒材处于非稳态轧制过程;当轴承钢棒材完全进入轧辊孔型后,棒材的变形量不再继续增加,此时热轧使得轴承钢棒材产生加工硬化与动态软化并存过程,使棒材的加工硬化速率减慢,从而使轧制力只在很小的范围内变化,这表明轧件已进入稳态轧制中;当轴承钢棒材脱离轧辊时,因轧件的压下量突然减小至几乎为零,故轧制力又急剧下降。轧制力在其他道次中的变化规律基本相同,不同之处主要在于轧制力会因棒材压下量的不同而有所区别。

图5 第7道次中轴承钢棒材的轧制力曲线Fig.5 Rolling force curve of bearing steel bar in the 7th pass

表5为数值模拟计算的各道次轧制力分布情况。从表5中可发现,大规格轴承钢棒材的整个轧制过程中,轧制力的不均匀分布情况比较突出,在轧制的第1和第2道次中,因轧制变形量较小,其轧制力分别为2308 kN和1950 kN,而第3道次和第5道次中,因相对变形量分别为23.9%和25.3%,其轧制力急剧增加,分别为5285 kN和4685 kN。通过各道次轧制力分布情况可以明显发现,在大规格轴承钢棒材的轧制过程中,各道次之间轧制力的急剧变化不利于轧制过程的控制,同时也会对轧制设备提出更高的要求。因此,必须进一步改善和优化现场轧制工艺。

表5 数值模拟计算的轧制力值Table 5 Rolling forces calculated by the numerical simulation

3 现场验证

某特钢厂大规格轴承钢棒材轧制中,轧前钢坯尺寸为300 mm×400 mm×9000 mm,初轧温度为1150 ℃,其他相关轧制工艺和设备依据轧制现场情况而定。从现场获得的轧制工艺条件及设备参数如表6所示。比较表5和表6可知,大规格轴承钢棒材在现场实际轧制过程中的轧制力变化规律与其有限元数值模拟过程的轧制力变化规律基本一致。从表6中可以看出,导致各道次轧制力分布不均匀的主要原因是现场轧制工艺规程为了保证第4道次和第6道次分别出270 mm×270 mm与210 mm×210 mm的断面方坯,从而引起了轧件压下量在各道次分配不当。因此,为了使各道次轧制力的分布尽量合理,必须重新调整和优化轧件在各道次中的压下制度。

表6 轧制工艺条件与设备参数Table 6 Rolling process conditions and equipment parameters

图6所示为轧制力的模拟值与现场实测值的比较。从图6中可知,各道次轧制力的模拟值与实测值基本一致,两者相对误差较小,基本控制在4%以内,表明本文对大规格轴承钢轧制力的有限元模拟算法具有有效性。

图6 轧制力的模拟值与实测值比较

Fig.6Comparisonbetweenthemeasuredandsimulatedrollingforces

4 结论

(1)在棒材轧制变形过程中,大规格轴承钢棒材在各道次的变形区域主要集中在轧件的表层,棒材芯部的变形量不大,这对于大棒材芯部致密压实不利。提高轧件压缩比是改善大规格棒材芯部致密度的有效措施之一。

(2)在大规格轴承钢棒材的轧制过程中,各道次之间轧制力的急剧变化不利于轧制过程的控制,同时也会对轧制设备提出更高的要求。

(3)现场轧制工艺规程中轧件压下量在各道次分配不当是导致各道次轧制力分布不均匀的主要原因。为确保大规格轴承钢棒材轧制工艺参数的合理与可靠,必须进一步调整和优化现场轧件压下制度。

[1] 洪慧平,康永林,冯长桃,等. 连轧大规格合金芯棒钢三维热力耦合模拟仿真[J]. 钢铁,2002, 37(10):23-42.

[2] 管晓光,唐广波,程杰锋,等. GCr15轴承钢棒材热连轧过程温度场模拟[J]. 上海金属,2006, 28(4):52-56.

[3] 李胜利,王国栋,刘相华,等. 大断面轴承钢控温轧制工艺与实验研究[J]. 钢铁,2007, 42(3):41-43.

[4] 鹿守理. 计算机辅助孔型设计[M]. 北京:冶金工业出版社, 1992.

[5] 赵玲玲,杜凤山,许志强,等. 大棒材热轧工艺的数值模拟[J]. 武汉科技大学学报,2010,33(4):367-370.