磁控溅射铝镜生产中的关键技术问题及解决办法

刘增喜,张金镌

(青岛环球集团股份有限公司,青岛 266400)

磁控溅射铝镜生产线结构复杂,涵盖机械设计制造、真空技术、物理学、材料学、力学和控制工程等多方面的学科知识,在生产过程中遇到了诸多技术难题。该文分析了真空镀铝过程中经常遇到的问题,并给出了相应的参考意见。

1 真空镀膜室的密封

真空镀膜室的密封性是控制真空度的关键,也是控制镀膜质量的关键。真空镀膜室是九室八锁,除四五六室相通外,其他每个室与外界都是完全隔离的,只是在玻璃通过时真空锁才瞬间打开,然后瞬间关闭。因此,真空镀膜室在焊接加工过程中对密封性要求很高。

为提高真空室的密封性,首先在焊接过程中全程采用氩弧焊和手工电弧焊,并要求连续焊接,无漏焊、气孔、虚焊、焊瘤、夹渣等焊接缺陷。其次,在真空室安装完成进行试机时,用氮质谱检漏仪进行检漏,检出漏点重新进行补焊再检漏,直至极限压力达到3×10-3Pa,升压率低于1Pa/h。

1)采用直流磁控溅射镀膜工艺,磁控靶采用旋转模式。

2)真空镀膜室为九室八锁,真空锁的锁板用铝材加工而成,锁板开关由电磁换向阀、气缸、传动齿轮齿条驱动,密封性能好。

3)粗抽真空室采用台阶式抽气模式,盖板为下凹型,传动轴之间设置填充方管可大幅减少抽真空的时间,提高生产效率。

4)破真空充气系统采用双层槽式分流结构,避免了玻璃板因破真空充气系统破裂而导致的停机,降低了玻璃板原料的损耗,节约了成本。

5)抽真空系统分为粗抽和精抽,可分级自动控制。

6)扩散泵的加热电流都依据电流表分别显示其加热电流大小,方便监控扩散泵电炉丝是否正常工作。

7)水冷系统有断水保护装置,水压不足或断水时,报警器就会发出连续响声,同时自动关闭扩散泵加热电源及磁控靶电源。

8)旋转靶、真空机组各为独立的闭环式冷却水系统,配置冷却塔后可循环使用,节约了生产用水。

9)传动轴为铝合金管轴,重量轻,转动惯性小,使玻璃定位准确。

2 玻璃的跑偏

磁控溅射铝镜生产线总线长200~300m,输送速度3~6m/min,基片在输送过程中会由于各种原因产生横向偏移。当偏移量达到12mm/m时,真空镀膜会受到影响,因此必须解决玻璃输送过程中的跑偏问题。

玻璃的跑偏跟安装过程及输送辊道的质量都有密切的关系。辊道有胶辊、全胶辊、海绵辊等特殊材质辊道,其材质特性决定了辊道的直线度和圆度不好控制。为解决这个问题,在套上胶圈后,通过加工胶圈外表面来保证要求。安装过程中必须找正调试,保证玻璃整线的跑偏量控制在±50mm以内。

1)自动上片机机械式翻转,全智能人机界面,可一次性自动设定各种参数,无需反复操作。

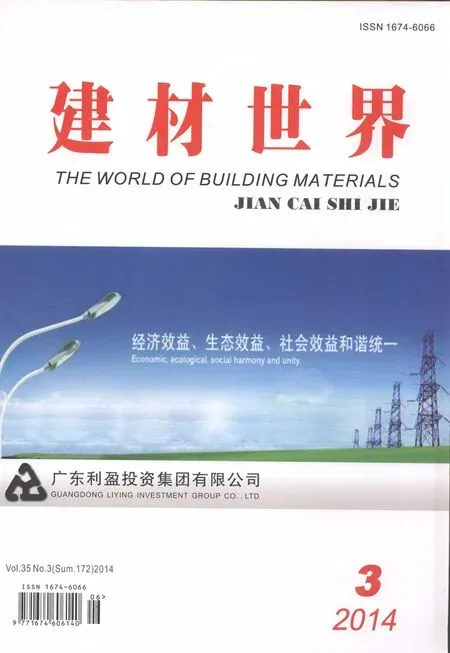

2)输送台是采用同步带输送,其升降由一套联动机构来操作,包括机架与位于其上方的输送平台。输送平台的底面固设承托支架,机架底部设置气缸与升降托架,气缸尾部与机架形成铰接相连,气缸伸缩轴端与升降托架形成铰接相连。机架的台面上均布铰接若干摆动件,摆动件的底端与升降托架形成铰接相连,摆动件的顶端与承托支架形成铰接相连。该机构是由一个动力设备来带动组件实现摆动,确保动作一致、平稳运行,减少了输送台的倾斜及颤动,并节省了相关设备配置,从而降低了成本。该机构的操作性能实现了独立性和可调节性,使得升降平台的高度可根据使用要求进行设计调节。升降平台升起时外观图,见图1。升降平台落下时外观图,见图2。

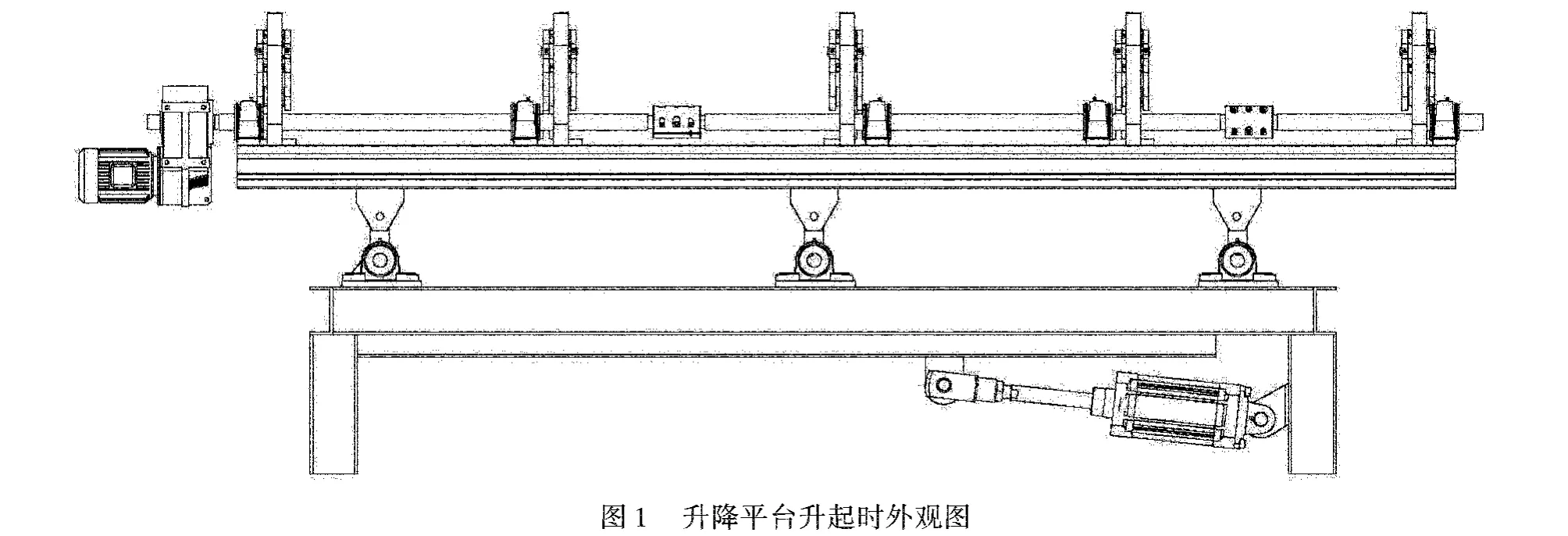

3)同步带采用新型带轮张紧装置。该带轮的张紧装置包括同步带轮与中轴,同步带轮套设于中轴上形成转动连接,中轴的两端处呈对称设置带轮支板,带轮支板上开设导滑槽,中轴的两端固设滑块,滑块嵌入导滑槽中形成滑动连接,滑块上连设调位机构。该带轮的张紧装置结构简单、实用可靠且易操作,既可长距离调节,也可微调,既满足了使用过程中方便拆卸更换同步带的需要,又满足了正常运行时同步带张紧的需要;同时确保同步带平稳运行,实现即时调节,无需停机,无需特殊工具。该带轮布置图,见图3。

3 电气失灵的保护

自动上下片时,可能会因为电气失灵而导致吸盘架无法控制,撞向玻璃架,造成损失。

为解决这个问题,我们将吸盘架机械翻转机构设计为可往复旋转,吸盘架的自由翻转范围控制在-5°~100°,而吸盘架的工作范围是0°~95°。因此,当电气失灵时,吸盘架仍然在安全区域内进行翻转,避免了意外事故的发生。

4 加工难度和加工精度

磁控溅射铝镜生产线关键部套的加工精度要求很高,例如淋漆机的漆刀等,还有部分大件在加工时也遇到了一些困难。为了提高加工件的精度,首先我们配置了大量的数控车床和立式、卧式加工中心,从硬件上提供了保证;其次,我们对关键的、要求精度高的零件,反复论证,确定了专用的工装和合理的加工工艺。

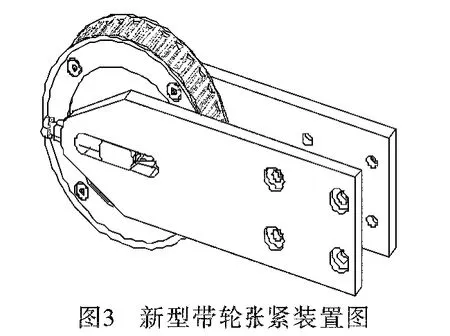

5 漆刀的安装

漆膜的厚度是通过控制漆刀和导油辊筒之间的间隙来调整的,该配置中的淋漆机漆刀垂直安装,漆刀底部有油漆接收槽,漆刀的调整有粗调和微调两种方式。既可操作手柄通过调整偏心套来调整导油辊筒和平面漆刀的间隙,达到粗调的目的,又可通过调整刀体上自带的调整块来调整刀体之间的缝隙,进行微调,流下的漆帘,形成瀑布,且分布均匀,形成的漆面厚度应光滑、平整无差异,方能达到工艺要求。另外,为保证漆层的均匀度,使用过程中需要经常清洗淋漆设备,这时可通过微调螺杆带动偏心轮把导油辊筒和平面漆刀之间的间隙调到最大,再进行清洗,不需要拆卸刀体,避免了重复拆卸对设备造成的伤害,大大缩短了维护设备的时间,提高了生产效率。

淋漆机是淋漆工序的关键设备,淋漆机导油辊筒两轴端安装偏心套,这是漆膜调节的重要部件,加工精度高,安装要求严格,若安装过程中出现质量问题,势必会造成淋漆质量的降低。为了解决这个问题,我们完善了设计,制定了合理的加工工艺,将导油辊筒两轴端各铣上一平面,并要求保证两平面的平面度,在结构上予以保证。安装方面我们首先制作了完备的工装,来保证安装的准确和规范;其次为漆刀的安装,给出了安装示意说明,并制定了规范的安装工艺及检验标准,来提高安装精度,使问题得以顺利解决。漆刀机构图,见图4。

新型的漆刀调整机构,方便控制漆膜厚度;漆刀清洗简单方便,无需拆卸刀体,通过调整漆刀间隙即可调整;漆刀为垂直安装,底部有油漆接收槽,油漆沿着竖直淋漆刀垂直流下,流经接收槽,更好地消除了油漆气泡,提高了漆膜的均匀性。

6 淋漆的均匀

淋漆根据油漆的粘度特性和流体力学的原理,用喷淋方式使油漆产生瀑布式的漆膜。幕膜厚度应便于调节,且分布均匀,漆面厚度应无差异,喷镀采用全自动控制。

铝镜制作一般需要淋两道保护漆,一道底漆,一道面漆,两次淋漆过程都是相同的。漆通过漆泵打入带有漆唇的漆刀,漆沿着漆唇垂直均匀流下如一道幕帘,镀好铝膜的镜片以70~80m/min的速度,高速通过漆帘,便在镜片上淋上一层均匀的保护漆。

目前,传统的平面淋漆设备专用的淋漆刀,油漆通过进漆口进入相对封闭的空腔。经过两刀体形成的缝隙形成幕帘,以瀑布的形式淋下,淋在快速通过的平面或曲面材料即可成膜,替代手扫及喷漆,通过调节两刀体间隙,使淋漆更加均匀。但是,现在仍需要解决的问题是:1)间隙调整不方便。2)长时间工作后,清洗淋漆刀比较麻烦,需要整机拆卸才可以清洗。

该淋漆机为新型的淋漆装置,均采用SUS304材质制作,新型淋漆装置由垂直淋漆刀、平面淋漆刀、导油辊筒及其他部件组成。导油辊筒两轴端安装偏心套,导油辊筒装在平面漆刀上部,和平面漆刀之间形成间隙,间隙可通过偏心套来调节,垂直漆刀安装在平面漆刀的侧面。当油漆打入储油槽后,通过平面漆刀顺着垂直漆刀垂直流下,完成淋漆作业。当玻璃通过后,淋下的油漆流回接收槽,经过缓冲消除了泡沫。

国家标准规定,铝镜保护漆和面漆的漆膜厚度应大于50μm,但当漆膜厚度增加时,油漆用量会增加,烘干时间也相应加长。这样不但增加了生产成本,也降低了工作效率,更重要的是会影响到镜板的质量,因此淋漆时漆膜厚度是一个重点控制的参数。

7 烘干箱盖的升降

烘干过程中经常会出现玻璃意外碎裂需要清理的情况,烘箱加热管属于易损件,同样也需要经常更换,而烘干箱固定在输送线侧梁上,这时我们最需要的就是烘箱盖能够方便的升起,便于维修清理。目前,遇到这种情况,通常采用行车将烘箱盖升起然后进行清理,这种升降方式不仅速度慢占用空间,而且不能多段同时操作,对于行车到达不了的位置更是无法进行。因此操作起来非常费劲,通常需要一段时间来完成。该烘干箱采用翻盖开启模式,并配备气缸开启机构,方便清理玻璃碎片及更换加热棒。

烘箱盖升降机结构,见图5。

烘箱盖启动升降机构,解决了生产过程中碎玻璃无法清理的问题。烘箱盖升降机构解决了多段不能同时升起的问题,使维修简单方便。烘干区的温度可温控,调节方便,易控制。烘干箱传动采用辊道传动方式,降低了损耗。

8 结 语

一直以来,传统铝镜生产过程中,使用单机蒸发镀铝,镜片时有出现飞溅铝点的现象,膜层厚薄不均匀。磁控溅射铝镜生产线借鉴了国际上先进的Low-E低幅射玻璃生产线的溅射镀膜技术原理和银镜生产线中防护漆的淋涂及烘干技术,经优化组合,可以生产高反射铝镜,具有无铝点、无黑点,有效的克服了传统铝镜生产过程中产生铝点和黑点的缺陷。现有的铝镜生产中,玻璃片清洗、真空镀膜、淋防护漆三道工序均需人工装、卸各一次,工人劳动强度大,玻璃片破碎率高,易出现工伤事故。由于整条铝镜生产线从自动上片到喷码下片包装全自动完成,减少了人工成本及管理成本,并且大大减少了传统铝镜由于频繁搬动而导致的手印、污渍等缺陷。

磁控溅射铝镜生产线经过合理设计,配置了真空溅射镀膜段,自动化程度高,大幅降低磁控溅射铝镜生产线的造价,实现了磁控溅射铝镜的低成本、高效率生产,是制镜行业设备的转型升级,实现了大型镀膜设备的国产化。

[1]上海北玻镀膜技术工业有限公司.Low-E镀膜玻璃应用及大规模镀膜技术的发展[N].中国建材报,2010-06-01.

[2]刘超英.掺铝氧化锌透明导电膜的制备与性能研究[D].北京:中国建筑材料科学研究总院,2011.

[3]尹冬梅.Si掺杂ZnO薄膜的制备及光学性质的研究[D].长春:东北师范大学,2009.

[4]王晓飞.射频磁控溅射制备Cu掺杂ZnO薄膜的结构及性质研究[D].苏州:苏州大学,2008.

[5]陈惠娟.纳米碳/硅异质结的制备及其气敏性研究[D].北京:中国石油大学,2010.

[6]韩莹莹.TiO2及其掺杂膜的制备、结构及性能研究[D].南京:南京理工大学,2010.