新型多孔碳化硅支撑体的制备与性能表征

季家友,王 亮,陈常连,徐 慢,曹 宏,金 晟

(1.武汉工程大学材料科学与工程学院,武汉 430073;2.浙江衢州飞瑞特种陶瓷有限责任公司,衢州 324002)

多孔碳化硅陶瓷是一种新型功能材料,因其具有通透性好、亲水性好、密度低、比表面积大、耐高温、耐酸耐碱等诸多优异性能[1],可广泛应用于环保、化工、能源、生物等众领域。碳化硅陶瓷膜是无机陶瓷膜领域的最高端产品,目前国际上只有少数几个国家已经开发出碳化硅陶瓷膜产品,国内尚未实现量产。该产品在污水处理、物料分离、高温烟气处理等领域具备广阔的应用前景和无可匹敌的优势。开发这种高性能大通量的碳化硅多孔陶瓷具有非常深远的意义。

碳化硅支撑体是陶瓷膜的重要依托和承载基础,支撑体的性能好坏直接决定着陶瓷管性能的优劣,因此系统研究碳化硅陶瓷支撑体的烧结工艺具有重要的意义。多孔碳化硅陶瓷制备方法较多,如燃烧合成法、聚碳硅烷转化法、碳热反应法、溶胶凝胶法、化学气相沉积法等[2-5]。普遍存在烧结工艺复杂、条件苛刻、成本高昂的特点,对该陶瓷的工业化造成了较大影响。研究低温液相烧结莫来石相多孔碳化硅陶瓷具有重大的现实意义和较好的应用前景。该文重点研究烧结温度对其性能的影响,并最终确立最佳烧结温度。

1 实 验

1.1 实验原料及配比

采用粒径为16.35μm工业级SiC作为骨料;粒径分别为20nm工业级Al2O3为粘结剂;粒径为2.3μm分析纯石墨作为造孔剂;纯度为99.99%的Y2O3作为烧结助剂;粘度为800~1200厘泊的羧甲基纤维素钠配成质量分数为2%的CMC溶液作为坯体粘结剂;无水乙醇(分析纯)作为溶剂。其中,以质量比SiC:(Al2O3+SiO2)=85%:15%,Al2O3:SiO2=2.55:1配成混合料,石墨、Y2O3和 CMC分别加入混合料质量的15%、2.5%和10%。

1.2 碳化硅支撑体的制备

多孔SiC支撑体的制备步骤如下:①称量,按照设计的配比称量原料;②混合,将称量好的原料放入玛瑙研钵中加入适量的酒精搅拌均匀,待酒精挥发至混合物搅拌不动时,将玛瑙研钵放入80℃烘箱中,直至酒精完全挥发,取出玛瑙研钵,待冷却后加入CMC溶液并将混合料混合均匀;③成型,采用干压成型工艺,在压力30MPa、保压时间1min条件下压制出直径30mm,厚度15mm的圆柱状和50mm×6mm×6mm的条状SiC多孔陶瓷生坯;④烘干,脱模后将压好的样品放入鼓风干燥箱中120℃下烘12h;⑤烧成,四组不同样品分别按照最高烧结温度1300℃、1350℃、1400℃、1450℃分次烧成,各组采用相同升温曲线,升温速率均为10℃/min,到最高温度后保温2h,后随炉冷却至室温。

1.3 样品性能测试

分别对样品用场发射电子显微镜(MERLIN Compact,德国卡尔蔡司公司)观察样品表面的微观形貌;用X射线衍射仪(XD-5型,日本岛津公司)测试样品;采用阿基米德原理来测试多孔碳化硅支撑体的孔隙率;采用微机控制保温材料试验机(WDW-50型,上海域晨仪器有限公司)测试其三点抗折强度,跨距为30 mm,加载速度为2N/s。

2 结果与讨论

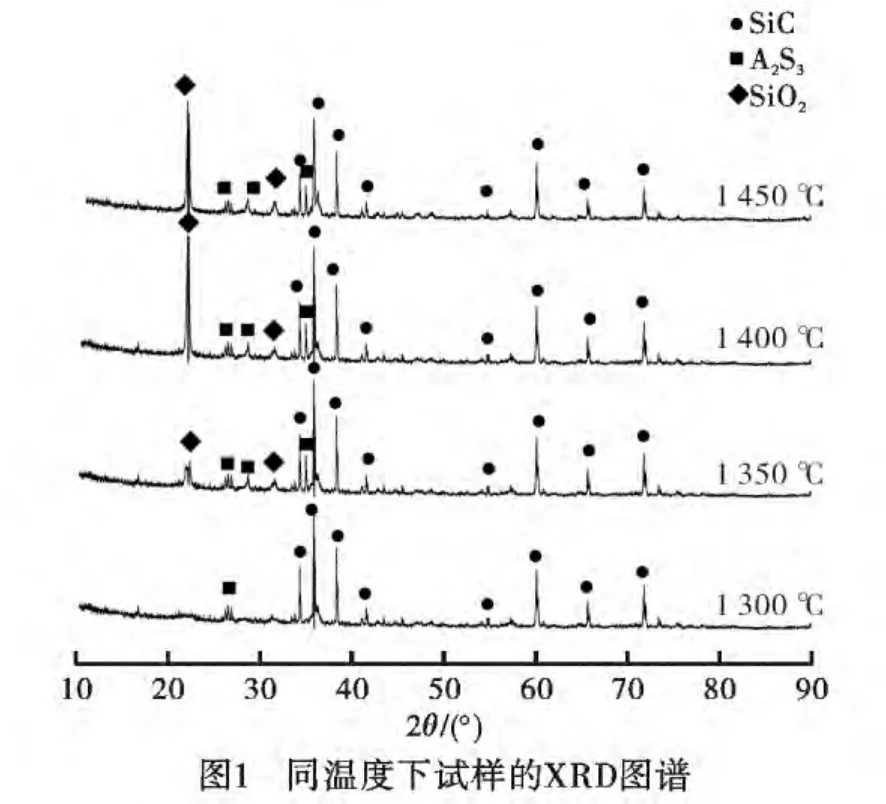

2.1 烧结温度对物相的影响

图1不同烧结温度下制备样品的XRD图,由图1可知,烧结温度为1300℃时,样品中主要成分是SiC,同时含有少量的莫来石;当烧结温度升高到1350℃时,莫来石含量明显增加,同时有少量的SiO2生成;当烧结温度升高到1400℃时,莫来石的含量无明显变化,但SiO2的含量显著增加;当烧结温度继续升高到1450℃时,莫来石无明显变化,SiO2的含量有少量增加。这是因为莫来石主要是由Al2O3和SiO2在高温下反应生成,具体反应方程式为)

当烧结温度为1300℃时,Al2O3与SiO2很难反应生成莫来石,导致样品中莫来石的含量很低;当烧结温度为1350℃时,烧结助剂Y2O3与Al2O3和SiO2形成三元组相,降低了莫来石的液相生成温度,使得莫来石更易生成。Al2O3和SiO2在Y2O3的作用下反应生成了大量的莫来石;同时坯体表面SiC颗粒在高温下被氧化生成了SiO2,具体反应方程式为[6]

导致样品中有少量的SiO2产生。当烧结温度升高到1400℃时,SiC颗粒表面进一步被氧化,SiO2生成量增多;同时Al2O3和SiO2已经反应完全,莫来石生成量未改变。而当烧结温度进一步升高到1450℃时,大量的SiO2覆盖在SiC颗粒的表面,阻止了SiC颗粒的进一步氧化,使得其含量无明显增加。

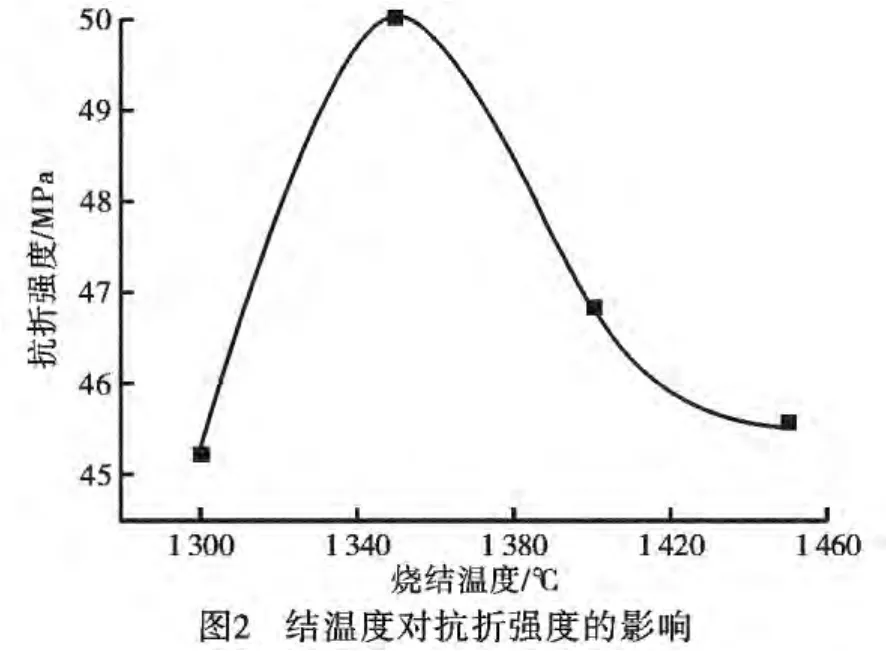

2.2 烧结温度对抗折强度的影响

由图2可以看出,随着温度的升高,样品的抗折强度呈现先增加后减小的趋势。这是因为当烧结温度为1300℃时,样品中莫来石生成的含量还比较少,SiC颗粒之间粘接不够牢固,所以抗折强度低;当温度升高到1350℃时,莫来石量增加,使得SiC颗粒之间粘接变牢固,此时抗折强度最大,达到50MPa;随着温度继续升高,支撑体的抗折强度不升反降,笔者推测由于温度升高液相莫来石量增多,这些液相莫来石在冷却过程中结块,在样品中产生细小的裂缝,这些裂缝使得SiC支撑体的抗折强度降低。与此同时,SiC在高温下表面被氧化成SiO2,SiO2在高温下转变成方石英时伴随体积膨胀而产生一些微裂纹,使得SiC支撑体的抗折强度降低。因而以1350℃为最佳烧结温度。

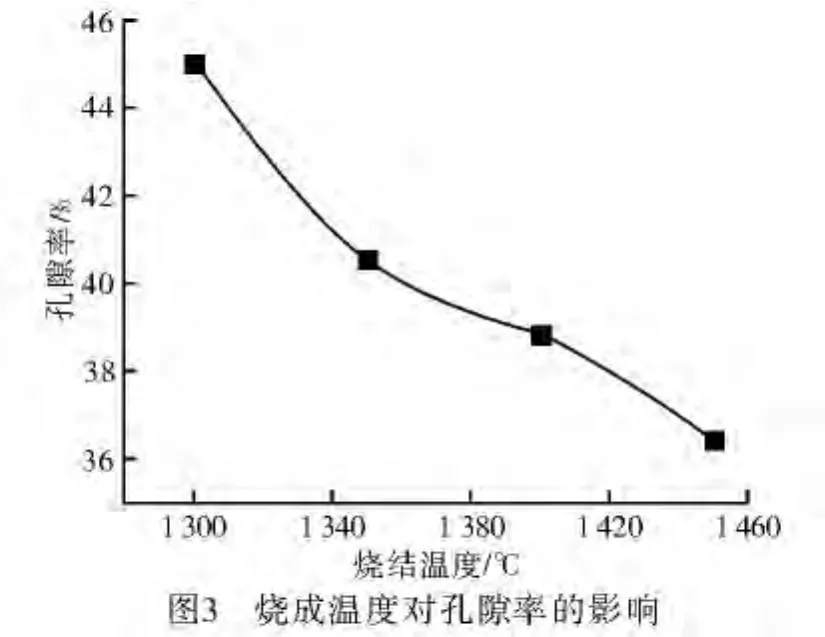

2.3 烧结温度对孔隙率的影响

从图3中可以看出,样品的孔隙率随着烧结温度的升高呈现降低的趋势,由45%降低到36.4%。这是因为随着烧结温度的升高,莫来石的含量不断增加,样品中液相莫来石含量增加,多余部分莫来石填充到SiC缝隙中,孔明显变小变少。

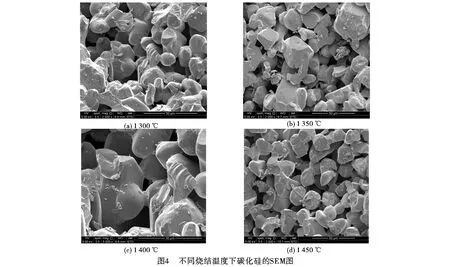

2.4 烧结温度对微观形貌的影响

由图4不同烧结温度烧成后样品的断面SEM图中可以看出,SiC颗粒在烧结温度下形貌并未明显改变,而颗粒间均有莫来石相的生成,SiC颗粒间主要依靠莫来石相实现连接。当烧结温度升高到1350℃时,Y2O3与Al2O3和SiO2形成三元组分,莫来石生成的含量增加,液相莫来石覆盖在SiC颗粒的表面,孔隙明显减少。当温度继续增加时,孔隙继续减少。

3 结 论

a.以碳化硅(SiC)为骨料,羟甲基纤维素钠(CMC)为坯体粘结剂,氧化铝(Al2O3)和二氧化硅(SiO2)为粘结剂,石墨作为造孔剂,三氧化二钇(Y2O3)作为烧结助剂制备多孔SiC陶瓷支撑体,随着烧结温度的升高,多孔SiC陶瓷支撑体有莫来石相生成,其抗折强度先增加后降低,孔隙率一直降低,当烧结温度为1350℃时,抗折强度达到极限值50MPa,孔隙率为40.5%。

b.SiC颗粒在高温下被空气中的氧气氧化生成SiO2,随着温度的升高SiO2含量增加;当温度升高到1450℃时,大量的SiO2覆盖在SiC颗粒的表面,阻止了SiC颗粒的进一步氧化。

[1]沈云进,卞 强,漆 虹,等.多孔碳化硅及氧化铝/碳化硅复合膜的制备与性能[J].膜科学与技术,2013,33(1):22-26.

[2]杨 阳,赵宏生,刘中国,等.成型温度对多孔SiC陶瓷性能的影响[J].材料工程,2011(5):58-61.

[3]孙 莹,谭寿洪,江东亮.多孔碳化硅材料的制备及其催化性能[J].无机材料学报,2003,18(4):830-836.

[4]刘有智,石国亮,郭 雨,等.新型多孔碳化硅陶瓷膜管的制备与性能表征[J].膜科学与技术,2007,27(1):32-34.

[5]白成英,苏魁范,邓湘云,等.氧化结合法制备多孔碳化硅陶瓷及其特性[J].硅酸盐通报,2013,32(9):1699-1703.

[6]刘施峰,曾宇平,江东亮.多孔碳化硅陶瓷的原位氧化反应制备及其性能[J].硅酸盐学报,2008,35(5):597-601.