水泥基材料极早期水化机理及微观结构分析

张文强,李海玉,陈 帅

(1.恩施州交通规划设计研究院,恩施 445000;2.恩施州交通基本建设质量监督站,恩施 445000)

水泥的水化过程一直以来都是水泥化学研究领域的一个重要领域内容,其对于最早形成的水泥材料的结构和性质有极重要的影响[1-3]。其中水泥的极早期和早期水化过程对于水泥的水化和各方面性能又都有着很大的作用。水泥极早期和早期水化过程研究的侧重点又不同。后者是指各熟料相以及活性混合材料与石膏、碱金属离子溶液所发生的物理、化学反应。而极早期水化过程则更侧重于关注不晚于终凝时间的水泥水化过程中水泥颗粒终凝以前所发生的物理化学变化。包括极早期水化产物的性质以及极早期水泥颗粒表面产物生长特性以及水化体系颗粒级配的演变规律。水泥的水化是一个非常复杂、多相的系统,对其进行研究是很困难的,其中就有学者主要侧重于对水体中孔溶液的一系列离子反应的研究,来试着解释水泥极早期水化的过程和水化的机理。孔溶液是固态水泥颗粒和液态组分水相互反应过程中存在材料孔隙中的液态水分,含有大量的离子,如OH-、K+、Na+、Ca2+、SO2-4、Al(OH)-4等。水化孔溶液离子的浓度不单与固相间存在着平衡,而且液相离子浓度的变化还会影响到固相物质的溶解速度、组成和结构[3],还与水泥动力学中产物的晶粒成核和长大相关联。因此通过对水泥孔溶液的研究来反映水泥的水化历程[4,5]。

原子力显微镜(AFM)是使用一个一端固定而另一端装有针尖的弹性微悬臂来检测样品表面形貌或其它表面性质[5]。当针尖和样品靠近时,它们之间的作用力会引起微悬臂发生形变,一束激光照射到微悬臂的背面,微悬臂将激光束反射到光电检测器,微悬臂的微小变化会引起激光束在光电检测器上的较大位移,然后产生可测量的电压差,通过测量检测器电压对应样品扫描位置的变化,就可得到样品的表面形貌和其相对应的力、电、磁等物性信息[6-8]。相对于扫描电子显微镜(SEM),原子力显微镜具有许多优点。不同于电子显微镜只能提供二维图像,AFM提供真正的三维表面图。同时,AFM不需要对样品进行任何特殊处理,如镀铜或碳,这种处理对样品会造成不可逆转的伤害。另外,电子显微镜需要运行在高真空条件下,原子力显微镜在常压下甚至在液体环境下都可以良好工作。AFM在大分子结构、生物工程、细胞学以及蛋白质晶体的研究中获得广泛应用[9,10]。但是在水泥水化,特别是早期水化方面所作的研究还较少。这也为AFM在水泥水化显微结构表征上的广泛研究应用提供了可能和挑战。

该论文的目的在于研究水泥基材料极早期水化过程(24h之内)的水化产物及其显微结构特征,探讨早期水化过程及其产物对水泥基材料后期性质的影响规律。寻求极早期水化产物性质表征的可靠手段,研究不同类型活性混合材料对水泥基材料极早期水化过程以及显微结构特征的作用规律,力求揭示极早期水泥颗粒表面产物生长特性以及水化体系颗粒级配的演变规律。

1 实 验

1.1 原材料

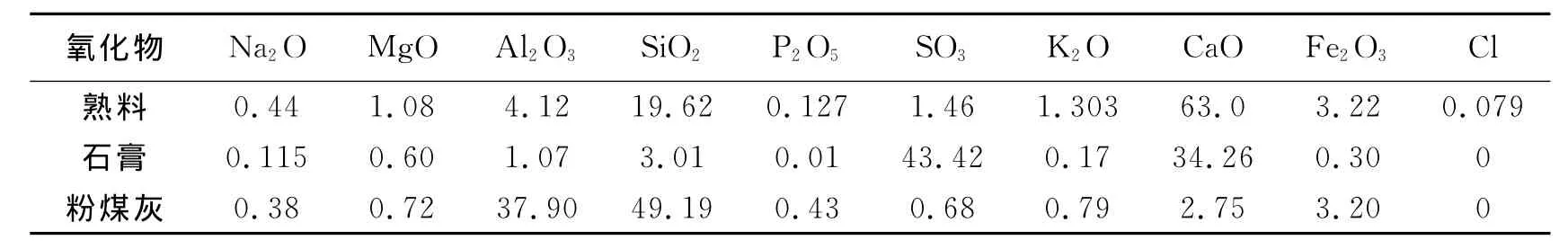

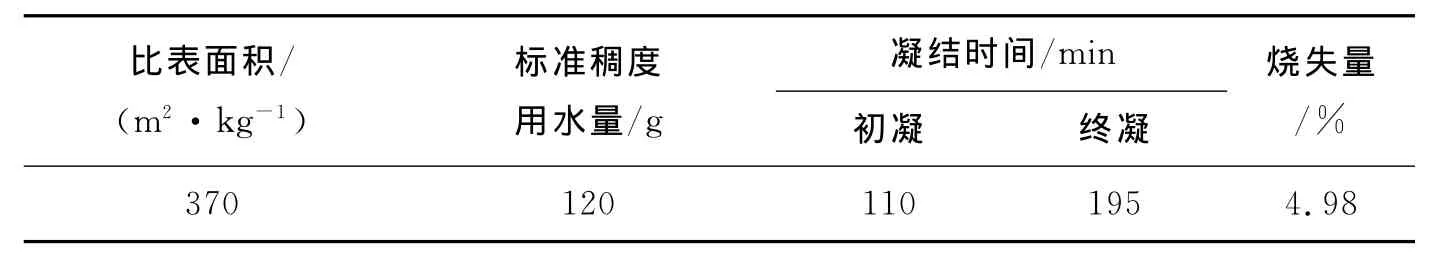

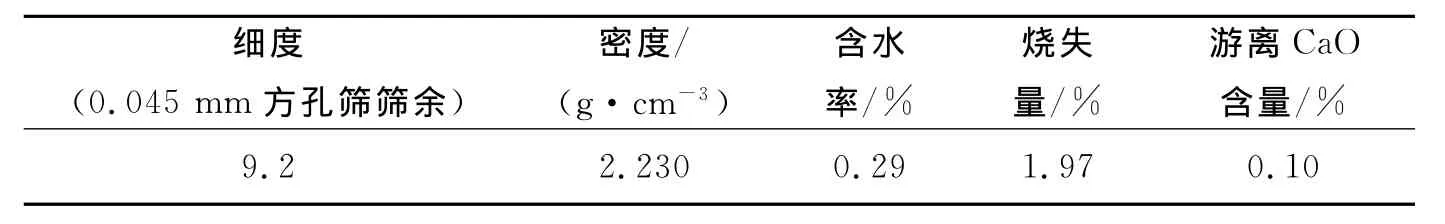

实验采用的硅酸盐水泥熟料为武汉凌云水泥有限公司生产,石膏为湖北应城天然石膏,粉煤灰为阳逻电厂生产的I级粉煤灰,各原材料化学成分分析结果见表1。水为普通饮用自来水。水泥熟料经粉磨后,过0.15mm方孔筛,装入密封塑料桶中存放。试验中所用水泥为熟料加上3%石膏所制得,其技术性质见表2。粉煤灰技术性质检验结果见表3。

表1 水泥熟料、粉煤灰、石膏氧化物成分w/%

表2 硅酸盐水泥性能指标检验结果

表3 粉煤灰试验结果

1.2 仪器

该论文实验所用AFM为美国维易科精密仪器有限公司生产的DINanoscope IV型扫描探针显微镜,主要技术指标为:1)样品尺寸:直径<15 mm,厚度<5 mm;2)横向分辨率<0.2nm;3)扫描范围:(x,y)10μm/125μm,(z)2.5μm/5μm。该实验采用上海手术机械十厂生产的800型离心沉淀器获取水化极早期浆体的孔溶液,最高转速4000r/min。美国PE公司生产的,型号为Optima 4300DV的全谱直读感耦等离子体原子发射光谱仪,主要技术指标为:波长范围165~782nm;分辨率<0.006nm;重复性优于1%。采用电子pH显示仪测定孔溶液的pH值,仪器型号为inolab WTW series pH/Cond 720。

1.3 方法

测试自由水分含量采用105℃下烘干分析浆体失重的方法。称取水泥样品50.00g,加入水17.50g(w/c=0.35),立即在室温25℃下拌和30s,然后保持静置。从开始拌合起至预先确定龄期(1min、0.5h、1h、12h、24h)后,称量10.0g水泥浆体,放入温度设定为105℃的干燥箱中,干燥24h,置干燥器内冷却0.5h,称量,并重复干燥至恒量。干燥前后差值为水泥浆体的自由水分含水量。

水泥浆体自由水分含量计算公式为

每一配比测试2组试样,测试结果取其平均值。

1)称取水泥样品50.00g,根据水灰比0.35加入水17.50g,在室温25℃下拌和30s,拌合后得到的浆体灌入PE试样瓶中并密封,在25℃养护箱中养护,得到5组水泥浆体样本。

2)从拌合开始算起,水化至1min、0.5h、1h、12h、24h后测试分析水泥浆体中的自由水分含量,将10倍于自由水分含量的去离子水加入水泥浆体,快速破碎、搅拌后放入离心机试管中,将离心机档位调到“20”,离心2min得到稀释后的水泥浆体孔溶液。将收集到的孔溶液通过漏斗过滤,得到澄清的水泥浆体孔溶液。将此孔溶液放入玻璃试瓶中,密封,待分析。

3)将所制得的溶液试样用ICP方法进行离子浓度测试,得到Na+、K+、Ca2+等离子的浓度。

使用无水乙醇为分散溶液,将粉煤灰倒入无水乙醇中,选取上层的悬浮液,将收集到的粉煤灰颗粒悬浮液放入磨口玻璃瓶中存放。滴1~2滴悬浮液在载玻片上,待无水乙醇全部挥发后,在载玻片上就可以得到分散较好的粉煤灰细颗粒。按照以上操作,共制备3个相同的样品。选择以第三章中测试得到的Na+和K+碱金属离子浓度和作为参照来配制NaOH水溶液,腐蚀分选得到的粉煤灰,以模拟极早期水化孔溶液对粉煤灰的侵蚀作用。

分别配制浓度为0.3mol/L、1.0mol/L的 NaOH 溶液。将制得的溶液分别滴加到制得的样品上,留出一个样品作为空白样。则可以得到三个不同的样品,分别标为S1(空白样)、S2(滴加0.3mol/L NaOH 溶液)、S3(滴加1.0mol/L NaOH 溶液)。

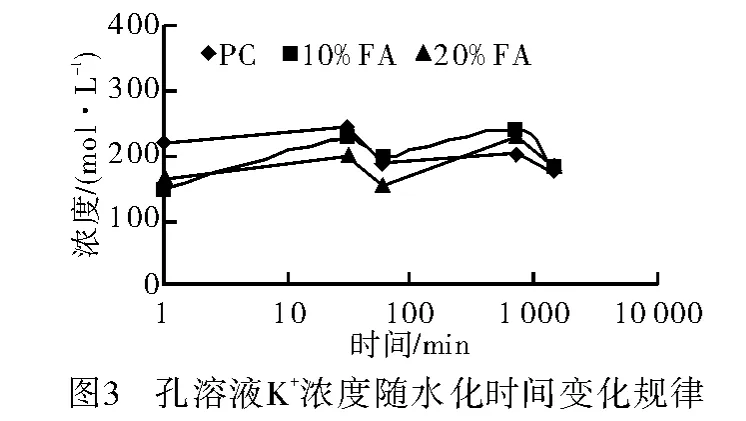

除了采用硅酸盐水泥浆体配制水灰比为0.35的水泥净浆外,还采用粉煤灰部分等量取代水泥制备得到粉煤灰复合水泥,所用来配制水泥净浆的水泥组分配比见表4。

表4 水泥组分配比 %

2 结果及分析

2.1 水泥浆体含水率测定结果

硅酸盐水泥试样水化1min自由水分含量测试结果见表5。由表可知,2组试样自由水含量测试结果较为接近,表明测试方法可靠。

表5 试样水化1min自由水分含量测定结果

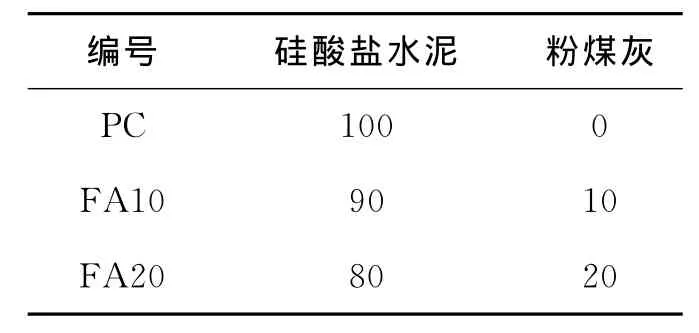

由于水泥在1h以内水化过程基本处于惰性期,水化程度较低,因此水化30min、1h的自由水分含量假定与1min相同。采用相同方法测定水泥水化12h和24h的水泥浆体内部的自由水含水率。测试结果见图1。由表可以看出,随着水化的逐渐进行,水泥浆体的自由水含量越来越低,化学结合水含量越来越高,部分水分逐渐转化为水化产物。

2.2 孔溶液pH值测定结果

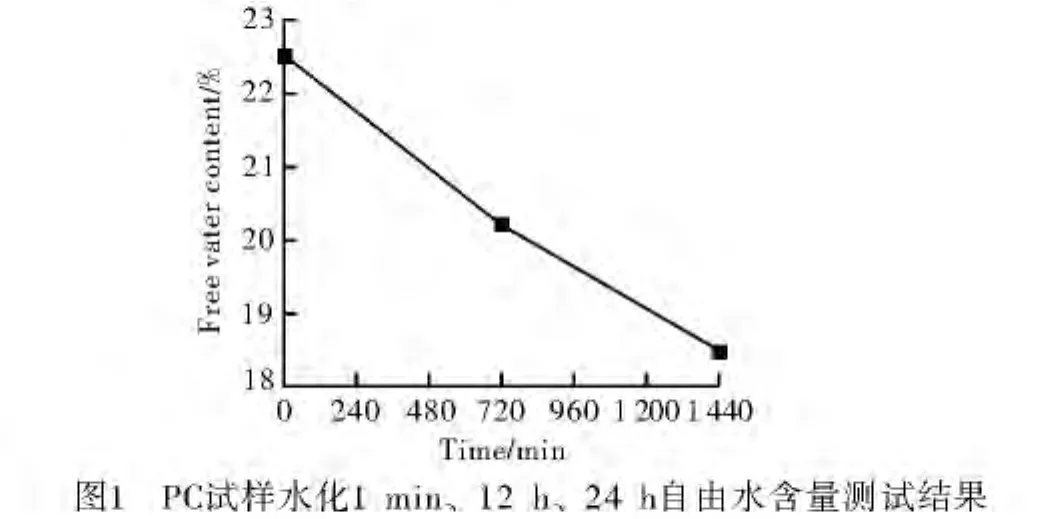

图2为各水泥基材料孔溶液pH值随时间变化规律。由图2可知,各水泥浆体孔溶液pH值变化规律差异较大。无粉煤灰条件下,水泥浆体孔溶液pH值呈现先下降,后上升,然后下降的趋势,这主要与水化产物的形成和固化碱离子的能力有关。加入10%粉煤灰以后,孔溶液pH值高于对比硅酸盐水泥浆体,表明粉煤灰促进了水泥熟料中碱离子的释放。但是掺入20%粉煤灰以后,由于粉煤灰的总碱含量低于水泥熟料,因此早期pH值相当。后期由于粉煤灰的促进水化作用,pH值高于对比样。

2.3 孔溶液离子浓度随水化时间变化规律

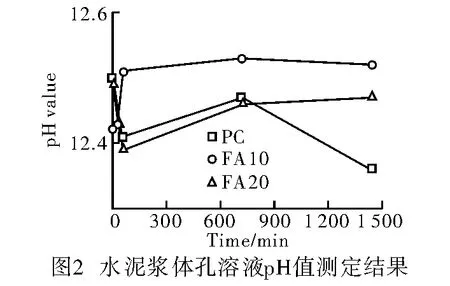

PC、FA10、FA20试样孔溶液K+浓度随时间演变规律见图3。由图3可见,在水泥与水拌合后,硅酸盐水泥孔溶液的K+浓度1min之内迅速升高至220mmol/L;其后随着水泥水化的进行,30min后期浓度进一步升高,1h后K+浓度明显下降,12h、24h后下降趋势更为明显。在水泥与水拌合后K+浓度的迅速升高主要是由于水泥熟料中的部分K+以硫酸盐的形式存在于熟料颗粒表面,当熟料与水接触后这一部分K+迅速溶解于水中。30min后水泥表面硫酸盐的溶解和部分较细水泥颗粒的水解完全完成,释放出更多的K+,因此其浓度进一步升高。1h和24h后,由于水泥熟料已经有一定的水化度,形成了C-S-H凝胶,因此部分K+被比表面积极大的C-S-H凝胶所吸附,溶解于溶液中的K+数量有所减少,因此其浓度产生一定下降。

当10%的水泥熟料被粉煤灰所取代后,1min时孔溶液的K+浓度明显低于PC浆体。这主要是由于粉煤灰的K2O含量较硅酸盐水泥低(表1),而且大部分K2O以玻璃体的形式存在于粉煤灰颗粒基体中,而不是以硫酸盐的形式存在于颗粒表面。30min后10%掺量粉煤灰复合水泥的K+浓度水平已经与硅酸盐水泥离子浓度水平接近,表明部分粉煤灰颗粒已经发生明显反应,释放出部分K+。1h和12h时FA10试样的K+浓度较30min无明显变化,这主要是一方面虽然水泥熟料和粉煤灰颗粒的水化继续进行,释放出更多的碱金属离子,另一方面形成了一些C-S-H凝胶,吸附了一些K+,因此总体上孔溶液K+浓度保持相对稳定。24h后,K+浓度显著减小,这主要是由于此时水化产物C-S-H凝胶数量已经较多,可以吸附大量的K+,引起孔溶液 K+浓度下降[13]。

当20%的水泥熟料被粉煤灰所取代后,其孔溶液K+浓度演变规律与10%取代量水泥的变化规律相类似,其总体浓度较PC和FA10试样要低,这主要是因为粉煤灰取代量增加后,水泥浆体中的水泥熟料量显著减少,总碱含量减小。24h后,K+浓度水平与PC和FA10试样相同,这极可能是由于粉煤灰的掺入可以一定程度上促进水泥熟料的水化,释放出更多的K+。

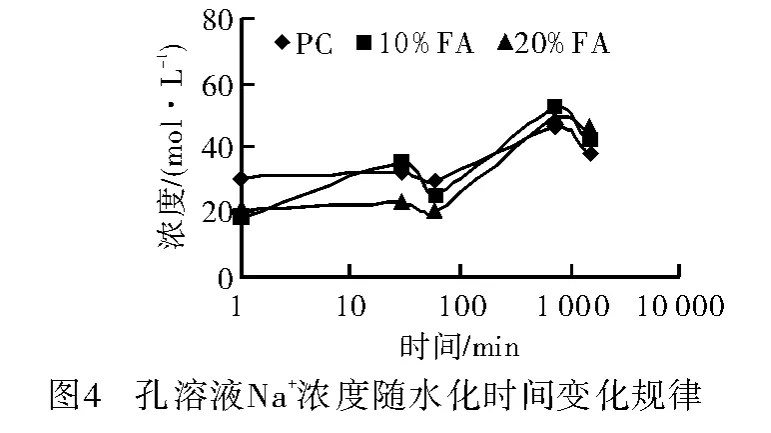

图4为PC、FA10、FA20试样孔溶液Na+浓度随时间演变规律。与图3比较可见Na+的浓度相比K+明显要低,这一方面是由于水泥熟料和粉煤灰中的Na2O含量较K2O含量明显要少,另一方面是水泥熟料中以硫酸盐形式存在的K2O比例较Na2O要高。PC水泥浆体中Na+浓度的变化规律较K+浓度显著不同。当水泥与水拌合后也迅速有一个Na+浓度上升的过程。但是随着水化的进行,前1h Na+的浓度基本保持稳定,12h后其浓度明显上升,24h后有一定的下降。总体而言,12h和24h的浓度较早期明显要高,这表明Na+浓度受水泥水化过程影响明显,随着水化的进行释放的Na+量不断增加,但是受到水化产物吸附的影响较小。掺入10%和20%的粉煤灰可以显著降低1min的Na+浓度,但是后期其浓度与PC浆体相当,甚至略高于PC浆体,说明粉煤灰可以促进水泥熟料早期水化,释放出更多的Na+,而且这部分Na+受水化产物的影响较小[3]。

总体而言,因为水化最开始的阶段孔溶液离子浓度主要是由碱性物溶解控制,所以其变化呈现差异性。随着水化的进行,孔溶液离子浓度的变化主要受到水化反应影响,所以在水化开始一段时间以后离子浓度变化呈现出统一的变化趋势。

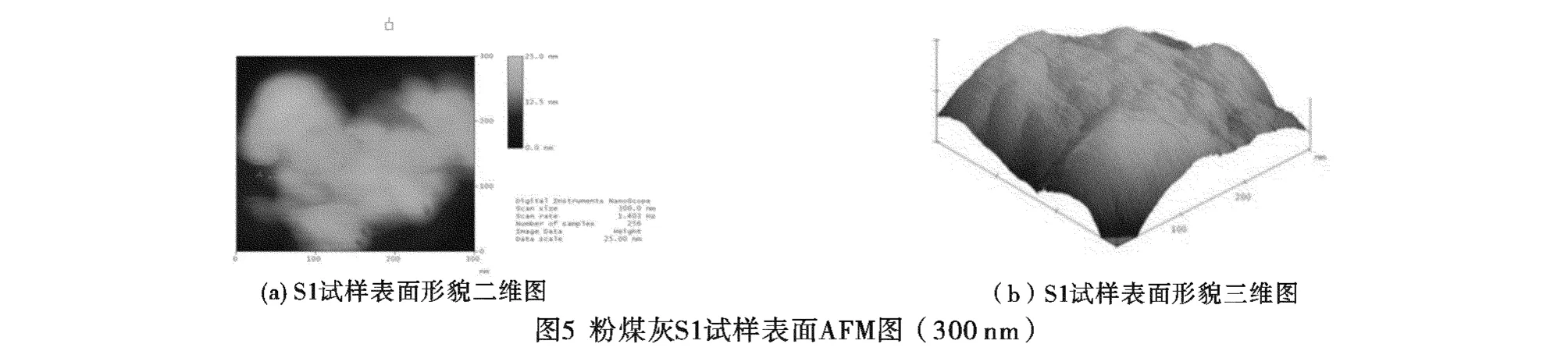

2.4 微观形貌分析

粉煤灰试样S1、S2、S3的表面形貌二维图和三维图分别见图5、图6和图7。图5所示是未受到碱性离子腐蚀的粉煤灰颗粒表面形貌。可以看出,粉煤灰颗粒表面较为平滑,表面高度基本一致,存在微小起伏,整个颗粒表面略呈球形。

图6所示是受到0.3mol/L NaOH溶液腐蚀表面的粉煤灰颗粒表面形貌。可以看出,经NaOH溶液侵蚀后,粉煤灰表面粗糙程度增加,部分区域出现了凝胶状和层状水化产物。

图7所示是受到1.0mol/L NaOH溶液腐蚀的粉煤灰颗粒表面形貌。可以看出,经腐蚀的粉煤灰颗粒表面形貌发生明显改变,大部分区域出现了纤维状和针须状的水化产物。颗粒表面沟壑明显增多,表面被腐蚀的痕迹明显。

由图5、图6、图7也可以看出,粉煤灰颗粒微观结构的改变程度与侵蚀溶液碱离子浓度密切相关。随着碱性溶液浓度的增大,粉煤灰颗粒表面由球状较光滑逐渐变得粗糙,并在表面产生突起。当碱性溶液浓度达到1.0mol/L时,1h在粉煤灰颗粒表面有明显针须状水化产物生成。

实验采用了两种不同离子浓度的碱溶液来侵蚀粉煤灰颗粒;其中,0.3mol/L NaOH溶液的离子浓度与实际粉煤灰复合水泥拌合后的离子浓度相近,而1 mol/L NaOH的离子浓度明显较实际浆体高。0.3mol/L NaOH溶液可以明显影响粉煤灰颗粒的表面形貌,起到激发作用,而进一步提高碱离子浓度可以增强激发作用的效果。

3 结 语

该论文通过对水泥水化中孔溶液离子浓度的研究,尝试解释了水泥基材料极早期水化的过程和其水化机理。揭示了水泥浆体在极早期水化过程中孔溶液反应的过程和机理。此外,也通过用碱性溶液腐蚀粉煤灰的方法来模拟水化过程中孔溶液碱度对水化反应和水化产物生成的影响,初步揭示了极早期水泥颗粒表面产物生长特性以及水化体系颗粒级配的演变规律。

[1]陈 伟,BROUWERS H J H,王桂明,等.水泥基材料孔溶液碱度计算机模拟技术[J].混凝土,2008:16-20.

[2]林宗寿.无机非金属材料工学[M].武汉:武汉理工大学出版社,2006.

[3]但建明,王培铭.水泥早期水化液相离子浓度变化规律的研究[J].石河子大学学报:自然科学版,2007(8):494-499.

[4]吕 鹏,翟建平,聂 荣,等.环境扫描电镜用于硅酸盐水泥早期水化的研究[J].硅酸盐学报,2004(4):530-536.

[5]刘贤萍,王培铭,陈红霞,等.原子力显微镜在水泥熟料单矿物早期水化产物研究中的应用[J].硅酸盐学报,2004(3):327-333.

[6]阎培渝.粉煤灰在复合胶凝材料水化过程中的作用机理[J].硅酸盐学报,2007:167-171.

[7]龙世宗,刘 晨,邬燕蓉.C3S在 NaOH 和水中早期水化的 ESCA研究[J].硅酸盐学报,1998(4):523-526.

[8]白春礼,田 芳,罗 克.扫描力显微术[M].科学出版社,2000.

[9]王爱勤,杨南如.粉煤灰水泥的水化动力学[J].硅酸盐学报,1997(2):123-129.

[10]戴昌亚,蒋 刚.计算机模拟在水泥生产及水泥水化研究中的应用[J].建材技术与应用,2007(9):19-20.