厚壁SAWH 焊缝自动超声波检测对比试块的合理性研究

黄 磊 , 赵新伟 , 李记科 , 杜广全 , 王长安

(1.中国石油集团石油管工程技术研究院,西安710065;2.北京隆盛泰科石油管科技有限公司,北京 100101;3.沧州市宏盛焊接无损检测有限公司,河北 沧州 061001)

0 前 言

西气东输三线管道工程(以下简称西三线)干线西起新疆霍尔果斯首站,东至广东省韶关末站,以宁夏回族自治区中卫为界分为西段和东段,全线总长度为4 661 km,主干线设计输气能力300亿m3/年,输气压力为10~12 MPa。该管线所用钢管中,螺旋埋弧焊管(SAWH)数量占一半以上, 规格为φ 1 219 mm×18.4 mm和φ 1 219 mm×22 mm等,钢级X80。制管厂采用自动超声波(AUT)检测技术对焊管焊缝质量进行检测,每根钢管焊缝95%~97%的长度采用AUT检测,可见AUT检测在西三线钢管焊缝检测中起到了重要的作用。

AUT检测与手工UT检测不同,为了实现100%焊缝检测,手工UT检测可以用探头前后、左右、转角和环绕等多种扫查方式来实现,而AUT检测就没有这些优势。因此,对于SAWH焊缝AUT检测中探头的选取与排列、检测闸门设置与灵敏度调节、对比试块的设计与目标反射体选择以及检测结果的显示与记录等方面尤为重要。西三线技术条件规定,自动超声波探伤系统的灵敏度及检测范围通过带有人工缺陷的对比试块进行校验,因此对比试块设计必须合理,才能确保自动超声波检测系统有效检测整个焊缝厚度范围和一定宽度范围所有取向的缺陷,并且对检测结果的显示和记录也有一定的要求。本研究仅对西三线中自动超声波检测对比试块的合理性进行一些研究。

1 目前现状和存在的问题

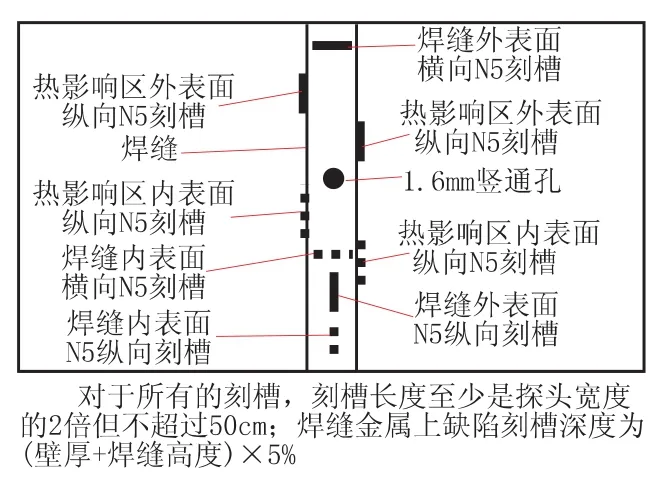

西三线相关规范要求:钢管焊缝自动超声检测对比试块具有N5刻槽和φ 1.6 mm竖通孔两种人工缺陷,钢管焊缝AUT检测对比试块如图1所示。西三线高强度管线钢管焊缝中的缺陷主要有纵向和横向两类,因此对比试块中的N5刻槽也分纵向和横向,其中纵向3组、横向1组,分别位于焊缝内外表面,用以检查探头的检测范围及对各取向缺陷的检测能力。φ 1.6 mm竖通孔位于焊缝中心用以确定检测灵敏度。在进行设备及灵敏度校验时,自动超声波探伤系统应能够检出对比试块中的所有人工缺陷,这是对自动超声波探伤系统提出的最低要求,校验合格方可进行探伤。

图1 钢管焊缝AUT检测对比试块示意图

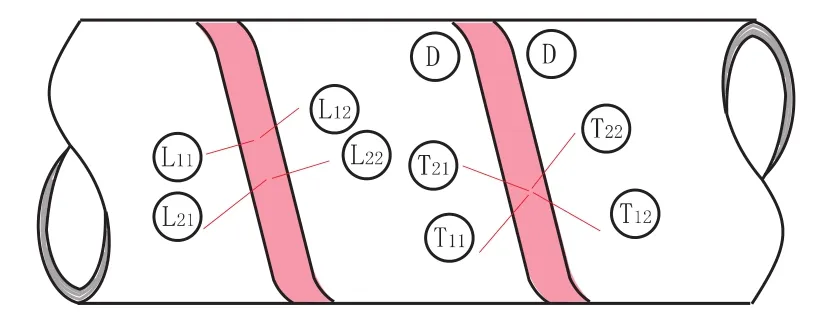

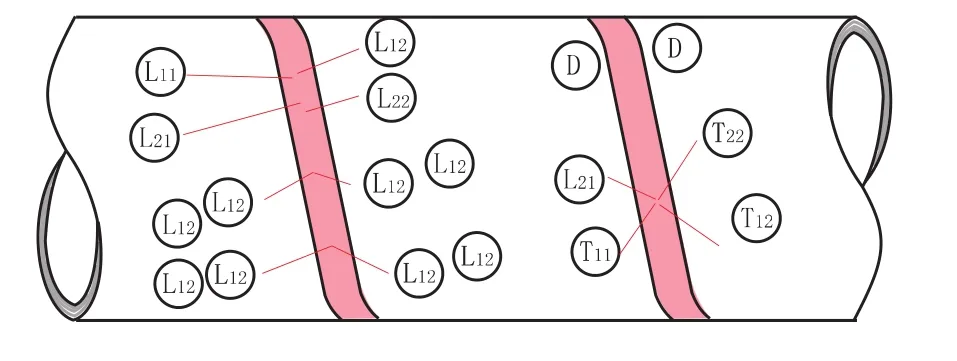

为了能检测出西三线钢管对比试块中的所有人工缺陷,焊缝自动超声波检测系统的探头数量及分布情况如图2所示。一般地,SAWH钢管采用 L11-L12, L21-L22, T11-T12, T21-T22和 D-D 组合方式,其中探头L11-L12和L21-L22检测纵向缺陷,探头T11-T12与T21-T22检测横向缺陷,探头D-D检测焊缝热影响区缺陷。除探头D-D外,其余探头均可检测到φ 1.6 mm竖通孔,以此用来确定检测灵敏度。

图2 SAWH焊缝AUT检测探头排列与布置示意图

图1和图2中钢管焊缝AUT检测对比试块和探头排列与布置均能满足西三线相关规范和标准要求,图2中的探头排列与布置均能检测出图1中对应的人工缺陷。

西三线使用的SAWH钢管直径较大、壁厚较厚,其中使用的钢管规格主要为φ 1 219 mm×18.4 mm和φ 1 219 mm×22 mm等,而目前选用的对比试块人工缺陷(如刻槽)均位于焊缝内外表面,特别是对于检测纵向缺陷的2组探头已不能保证检测到整个焊缝厚度范围的纵向缺陷,而且也未考虑检测闸门宽度设置的人工缺陷。另外,由于厚壁埋弧焊钢管一般采用X形坡口焊接,容易产生垂直于检测面的中间未焊透和坡口面未熔合等缺陷,未考虑此类缺陷检测使用的人工缺陷。

由于埋弧焊管中横向缺陷产生几率较低,图1和图2中对于检测横向缺陷所使用的人工缺陷位置和探头排列与布置可以满足要求。

2 对比试块的设计与探头排列布置

SAWH焊缝AUT用对比试块设计主要考虑以下3个方面:焊接采用的X形坡口;焊接过程产生的纵向缺陷和横向缺陷;确保焊缝缺陷100%检测(整个壁厚范围和一定宽度范围)。

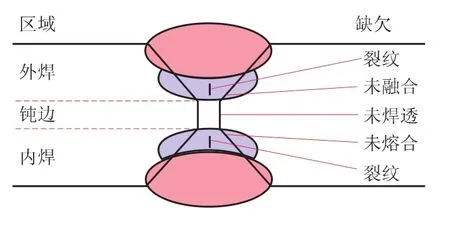

根据声场相关理论计算可知,常用2.5 MHz,φ 10~12 mm的K2斜探头在100 mm声程处的有效声束宽度约12~15 mm,对于上下表面位置的刻槽检测探头的有效声束宽度约为正常值的一半,即6~7 mm。另外,对于厚壁SAWH焊接采用的X形坡口(见图3)容易产生缺陷的部位,将检测区域划分为外焊区域/内部/内焊区域,由于壁厚的不断增加和探头有效声束宽度的限制,对于检测内部区域的缺陷必须进行详细划分,主要考虑X形坡口钝边容易出现的中间未焊透缺陷的检测,应用一收一发串列式双探头检测技术。

图3 X形坡口焊缝区域划分与缺陷

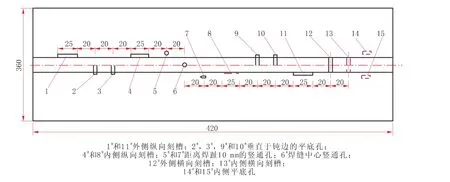

综合以上各种因素,西三线SAWH钢管壁厚范围在18 mm≤t≤23.9 mm内的焊缝对比试块设计如图4所示。图4中主要有纵向、横向和焊缝两侧热影响区分层缺陷,其中1#,4#,8#和11#为外焊区域和内焊区域的纵向刻槽(N5),主要用于模拟焊趾部位的咬边和延伸到表面未熔合等缺陷;2#,3#,9#和10#为焊缝内部区域垂直钝边平底孔 (φ 2~φ 3 mm),主要用于模拟中间未焊透及角度小于15°(半角)的坡口未熔合等缺陷,在焊缝中位置如图5所示;12#和13#为外焊区域和内焊区域的横向刻槽(N5),主要用于模拟焊缝表面和内部横向缺陷等;5#和7#为距离焊趾一定距离 (一般为壁厚30%,最小5 mm,最大10 mm)的竖通孔 (φ 3.2 mm),主要用于设置检测闸门终点;6#为焊缝中心位置竖通孔(φ 1.6 mm),主要用于调节检测灵敏度和设置检测闸门起点;14#和15#为焊缝热影响区母材上平底孔,主要用于检测焊缝热影响区的母材分层缺陷。

为了能有效检测出上述设计中对比试块所有的人工缺陷,壁厚在 18 mm≤t≤23.9 mm内SAWH焊缝AUT系统的探头数量及分布情况如图6所示。一般来说,SAWH采用L11-L12,L21-L22, L31-L32/L41-L42, L51-L52/L61-L62, T11-T12, T21-T22和D-D组合方式,其中探头L11-L12,L21-L22,L31-L32/L41-L42和L51-L52/L61-L62检测纵向缺陷,探头T11-T12与T21-T22检测横向缺陷,探头D-D检测焊缝热影响区缺陷。除探头D-D外其余探头均可检测到φ 1.6 mm竖通孔,以此来确定检测灵敏度。

图4 SAWH焊缝AUT检测对比试块示意图

图5 检测内部钝边部位纵向人工缺陷设计示意图

图6 SAWH焊缝AUT检测探头排列与布置示意图

3 对比分析

目前从西三线中使用的SAWH焊缝AUT对比试块中纵向刻槽仅能检测出上下表面6~7 mm的缺陷,即检测壁厚12 mm左右,当壁厚大于12 mm时就存在纵向缺陷漏检的风险。另外,对于目前西三线中使用的SAWH焊缝AUT对比试块中未涉及检测闸门宽度设置的人工缺陷,同样也存在一定宽度范围漏检的风险。

为了保证西三线中使用的SAWH焊缝AUT的100%检测,其对比试块的设计及制作人工缺陷必须考虑整个壁厚范围和一定宽度范围(一般为壁厚30%,最小5 mm,最大10 mm)100%检测。下面以壁厚22.0 mm,所用探头规格为2.5P10×12K2(有效声束宽度为12 mm)为例说明。

3.1 壁厚范围的检测

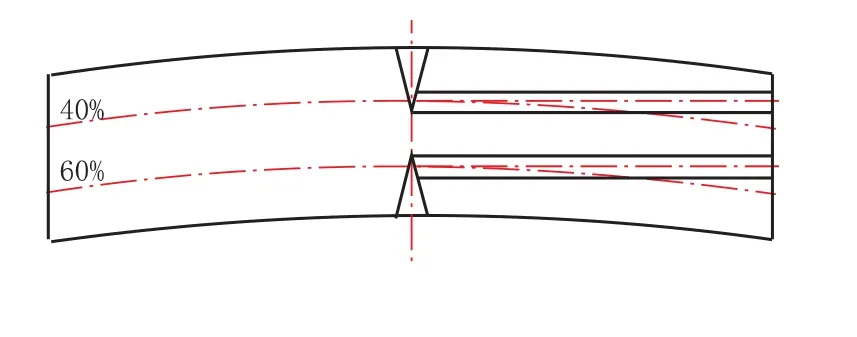

焊缝区域的纵向缺陷、横向缺陷和分层缺陷均要100%检测。对于纵向缺陷除了在内外表面各设置1组探头,主要用于检测表面和近表面咬边等缺陷及向表面延伸的未熔合外,还应在壁厚的40%(约1/3处)位置和60%(约 2/3处)位置各设置1组探头,用于检测钝边未焊透等缺陷。SAWH钢管壁厚划分(针对纵向缺陷)如图7所示,对于横向缺陷一般选用K形或X形排列探头检测。

图7 SAWH钢管壁厚划分(针对纵向缺陷)

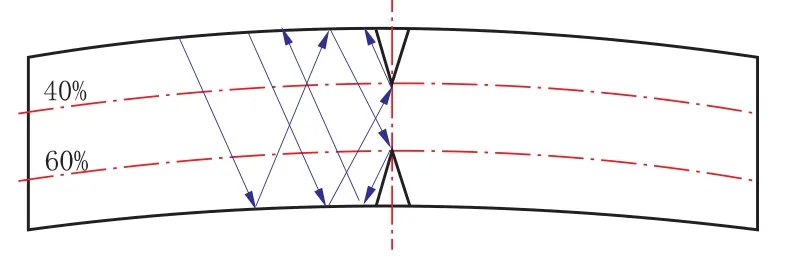

根据焊接使用的坡口形式和焊接过程中容易产生的缺陷,检测纵向缺陷时探头分布应依次检测外焊缝区域/内部/内焊缝区域,探头主声束位置、选用角度(检测坡口面的未熔合缺陷,探头折射角的选择应与坡口角度有关)和排列与分布如图8所示。

图8 检测纵向缺陷时探头主声束位置和选用角度

3.2 一定宽度范围的检测

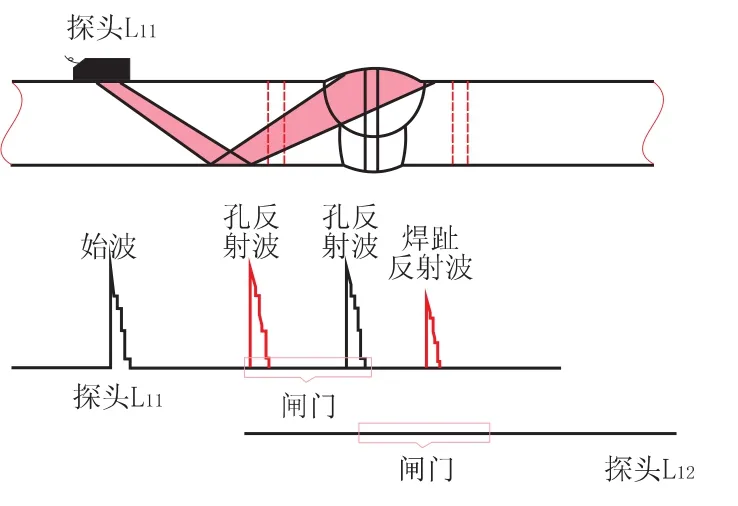

检测纵向缺陷的闸门设置如图9所示。纵向缺陷检测时,探头L11检测闸门的设置起点在图9中虚线竖通孔反射波前端至少1~2 mm处,闸门的终点设置在焊缝中心竖通孔反射波后端至少1~2 mm处;探头L12检测闸门的设置与探头L11叙述相似。探头L21-L22,L31-L32,L41-L42和L51-L52/L61-L62检测闸门的设置与探头L11-L12检测闸门的设置相似。这样就保证检测了焊缝与热影响区一定宽度区域的纵向缺陷。

图9 检测纵向缺陷的闸门设置

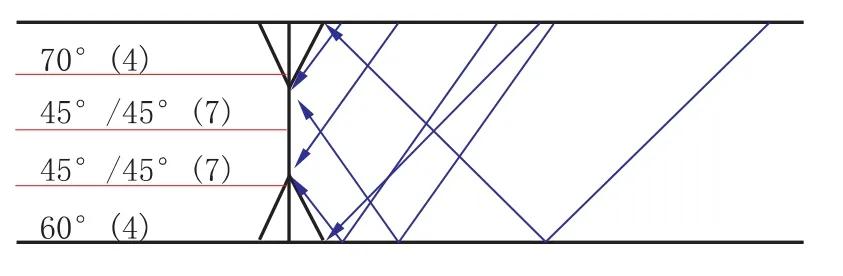

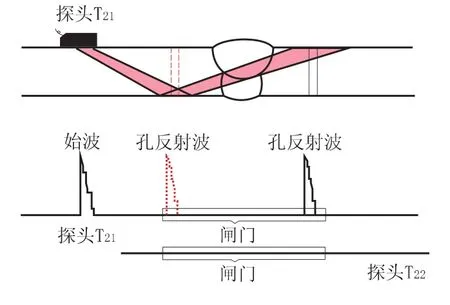

检测横向缺陷的闸门设置如图10所示。横向缺陷检测时,使用K形或X形探头,探头T21检测闸门的设置起点在图10中虚线竖通孔反射波前端至少1~2 mm处,闸门的终点设置在图中实线竖通孔反射波后端至少1~2 mm处。探头T22检测闸门的设置与探头T21叙述相似,探头T11-T12检测闸门的设置与探头T21-T22检测闸门的设置相似。这样就保证检测了焊缝与热影响区一定宽度区域的横向缺陷。

图10 检测横向缺陷的闸门设置(K形或X形探头)

通过上述分析可以知道,目前西三线中使用的SAWH焊缝AUT对比试块中纵向刻槽仅能检测出上下表面6~7 mm的缺陷,即检测壁厚为12 mm左右。对壁厚大于12 mm钢管焊缝的检测,应用图4设计的对比试块就可以覆盖壁厚范围18~23.9 mm,满足西三线钢管使用壁厚为18.4 mm和22 mm的壁厚范围和一定宽度范围100%检测的要求。

4 结 论

(1)目前西三线规范中使用的螺旋埋弧焊管焊缝自动超声波检测所用对比试块仅能保证检测壁厚12 mm内的钢管焊缝缺陷,且对比试块没有明确的设置检测闸门的人工缺陷。

(2)设计的对比试块不但可以满足西三线中螺旋埋弧焊管焊缝超声波100%检测整个壁厚范围内的缺陷,而且可以满足自动超声波100%的检测焊缝和热影响区一定宽度范围内 (一般为壁厚30%,最大10 mm,最小5 mm)的缺陷,保证了焊缝自动超声波检测结果的准确性和可靠性。

[1]CDP-S-NGP-PL-006—2011-2,天然气管道工程钢管通用技术条件[S].

[2]史凯军.超声横波检测中的声束宽度计算及其在探头设计中的应用[J].无损检测,1997(01):7-17.

[3]API SPEC 5L(44 版),管线钢管规范[S].

[4]GB/T 9711—2011,石油天然气工业管线输送系统用钢管[S].

[5]JB/T 4730.3—2005,承压设备无损检测 第3部分:超声波检测[S].

[6]DNV-OS-F101:2007,Submaring Pipeline Systems[S].

[7]ISO 10893-11:2011,Non-destructive Testing of Steel Tubes—Part 11: Automated Ultrasonic Testing of the Weld Seam of Welded Steel Tubes for the Detection of Longitudinal and/or Transverse Imperfections[S].

[8]ISO 9765:1990,Submerged Arc-welded Steel Tubes for Pressure Purposes—UltrasonicTestingoftheWeld Seam for the Detection of Longitudinal and/or Transverse Imperfections[S].

[9]ASTM E114:2010,Standard Practice for Ultrasonic PulseechoStraight-beamExaminationbytheContactMethod[S].

[10]ASTM E213:2009,Standard Practice for Ultrasonic Examination of Metal Pipe and Tubing[S].

[11]ASTM E273:2010,Standard Practice for Ultrasonic Examination of the Weld Zone of Welded Pipe and Tubing[S].

[12]ASTM E587:2010,Standard Practice for Ultrasonic Angle-beam Contact Testing[S].