X120管线钢管爆破试验及止裂设计的研究

杨 扬,吕 华 编译

(中国石油集团石油管工程技术研究院,西安710065)

随着运输成本的不断提高,人们开始通过提高钢管强度,减少用钢量的方法来减少管道成本,从而提高经济效益。本研究结合埃克森美孚公司(以下简称美孚公司)的爆破试验,采用有限元分析对失效管道进行裂纹断裂和止裂研究,同时进行了全尺寸试验以评估材料本身的止裂能力。结果表明,该钢管有很强的抗内压能力。

1 爆破试验

输气管道的主要载荷是内压,在许多输气管道规范中允许环向拉应力达到管材规定最小屈服强度的80%。X120钢管必须在压力达到应力水平时仍然能够安全使用。为了保证足够的承压能力,通过爆破试验评估X120钢管的实际承压水平。同时,利用有限元分析进一步认识和开发爆破极限状态的设计标准。

1.1 爆破试验过程及结果

为了评估钢管的承压能力,2003年3月埃克森美孚公司的研究小组制作了长约3 m的X120钢管试样。试样的两个端部用高压端盖焊接,每个试样的焊缝位置、焊缝热影响区(HAZ)和母材都装置了压力量规,当施加内压时就能获得各个位置的响应。表1列出了X120钢管爆破试验的结果。可以看出,8个试样是在焊缝失效的,只有一个是在钢管管体失效。试验4中的钢管管体失效是由于焊管焊缝性能优势较为明显。表1所示为爆破试验结果。

表1 X120钢管爆破试验结果

1.2 有限元分析与对比

从以上分析可以看出,由于只有一个失效发生在管体,其余均发生在焊缝处,所以假定爆破失效发生在钢管管体是主要缺陷。采用有限元分析进行失效分析。为了便于计算,在有限结构代码ABAQUS中利用了一个非线性的、隐性的分析。这个模型由4个线性的平面应变单元组成,这些元素允许由钢管端盖载荷导致的轴向应力实施。分析表明,通过增加元素体积,内压充当静水力学流体元素。这使得离析较为容易合并,从而超过形成的最大压力。一个标准的网大约是由2 000个固体和流体元素以及2 000个结点组成。

X120焊缝的详细情况被应用到分析中,用来观察试验中钢管的行为。材料行为的正确实践对于爆破分析至关重要。钢管管体和焊缝金属抗拉试验的结果用于精确模拟这些材料的行为。由于爆破失效发生在焊缝,在分析中建模的X120钢管的另一重要特征就是软化的焊缝热影响区。狭窄的焊缝热影响区和穿过这一区域的力学性能的斜率很难通过抗拉试验直接测量性能。相反,热影响区的强度从横穿焊缝的显微硬度处减少。

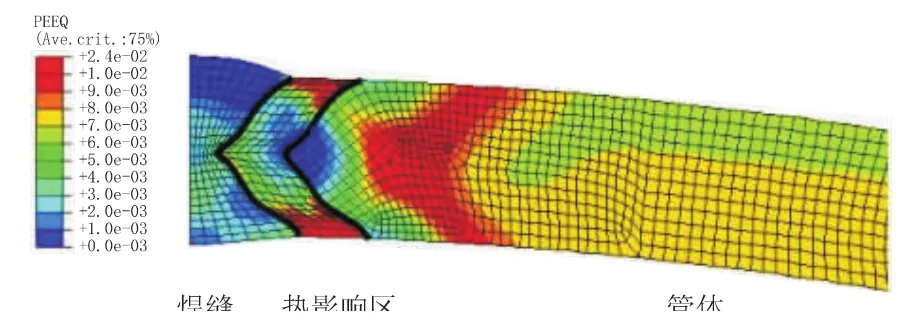

图1为试验7在焊缝接头的轮廓图,其中的塑性应变与来自有限结构分析所预测的相等。其他试验的分析也产生了同样的结果。图中应变的定位很明显,这是焊口应力集中的结果,软化的热影响区和有限数量的硬化在材料中也存在。由于这些因素的共同作用,一旦应变以这种方式定位,焊缝立即失效。

图1 试验7焊缝接头的轮廓图

尽管失效发生在焊缝,X120试验中的爆破压力超过了这一钢管硬度的要求。基于爆破试验和有限结构分析的结果表明,X120钢管管体和焊缝具有足够的强度,这使得它可以设计与最小屈服应力相同的数值作为更低钢级的钢管管线。断裂试验和控制也常被用于进行缺陷出现时的压力控制性能验证。

2 X120管线钢管的止裂器设计

2.1 固有的止裂性能

一般而言,钢管设计过程中应考虑材料具有足够的韧性以防止裂纹产生。本研究通过经验总结了几个方法以确定钢管固有止裂韧性的大小。然而,这些理论仍然需要通过试验进行验证后才能广泛应用。

对于X120钢管,内在止裂机制将会很难控制,这是因为应用的新钢管通常需要相对较高的径厚比(D/t>45)和高的输送压力才能充分体现其经济价值。由于X120钢管中固有止裂韧性未知,所以研究将关注在保持足够强度的同时使韧性最大。同时进行了一个全尺寸裂纹止裂试验(FSCAT)来评估材料的固有止裂能力。

2.2 固有止裂的开发目的

研究了几个用于评估X120钢管的固有止裂韧性模型。这些模型可以被归为以下两种:①Battelle双曲线模型;②CTOA模型。

(1)Battelle双曲线模型。该双曲线模型用于预测固有裂纹止裂所需的夏比V形缺口韧性(EBattelle)。这点在低钢级(X70和以下)钢管材料的试验中进行了验证。该方法对比了由钢管裂纹萌生阻力控制的裂纹速度和气体减压速度,以预测保证减压波逃脱萌生裂纹所需要的韧性。如果减压波确实比裂纹扩展的快,那么位于裂纹尖端的裂纹驱动力会由于压力的损失和止裂的发生而减少。随着管线钢材料强度的增加,这个模型将不再正确地预测所需要的韧性。为了扩展它的适用性,对这个方法采用修正因子,从而使在更高强度钢管材料上进行的全尺寸试验结果和预测的韧性值相一致。

以下两种方法用于修正Battelle双曲线模型:①根据经验对小尺寸实验室测量的FSCAT结果进行修正;②修正该模型,通过分离从DWTT或者CVN试验获得的萌生和扩展能量。这种分离是必要的,因为最初的Battelle相关性是基于低钢级钢管,其中大部分的吸收能是由材料的扩展阻力消耗的。对于更高强度的钢材,由裂纹萌生阻力消耗的断裂总能量已经增加。因此,当应用该方法时,高强度钢材所释放的扩展能量并没有被总能量适当的展现出来。

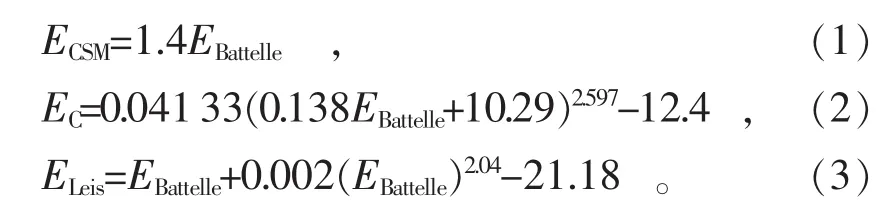

对X120钢开发韧性目标时,需考虑以下3个方程,分别是:

方程中,E代表裂纹止裂所需要的CVN能量,下标表示预测所使用的方法。式(1)中的预测是基于上述的方法①,该方法中测试结果被用于对EBattelle进行纠正。式(2)是根据以下两者之间的关系得出:①由小尺寸试验得出的结果,设计这种试验是用于使萌生能量与所测量的总能量之比的作用最小;②标准CVN试验的结果。这些关系用来产生一个修正的CVN能量(EC),用于裂纹止裂。相同的方法也被采用在式(3)中进行研究。

表2包含了由式(1)~式(3)中所预测的裂纹止裂所需要的CVN值,对于φ 914 mm×16 mm的X120钢管,规定的最小屈服强度对应接箍压力的72%,并假定气体是甲烷。

表2 钢管固有裂纹止裂的预测韧性 J

对预测固有止裂的CTOA方法也进行了研究。为了达到CVN目标,这个方法预测了上述相同情况下所需要的CTOA值,大约为11°。然而,这种方法还未应用于更高钢级。此外,测量X120钢管的CTOA值是非常困难的。一个有效的CTOA值不可能使用两个标准试样进行试验并同时测量。因此,在开发工作中,使用这个方法不能超过所需CTOA的最初估计值。

对于X120钢管最初建立了231 J的CVN韧性目标。在估算固有裂纹止裂所需韧性时较大的不确定性主要为现有模型的推论。一旦开发的钢管符合X120的标准,将使用FSCAT来决定该模型是否和管线钢管的固有裂纹止裂能力相符合。

2.3 X120管线钢管的材料性能

进行韧性测量贯穿于X120钢管的开发过程,以最大限度评价裂纹产生的阻力。同时进行了DWTT、CVN和CTOA试验,以认识材料行为并且获得可接受的强度和韧性的组合。采用CVN吸收能测量主要的裂纹萌生阻力。正如前面所提到的,在试验的早期就进行了CTOA试验,但随后由于试验的难度而被取消了。然而,从X120上进行试验的韧性测量范围来看,几个有效的测量方法得出了一系列的值,如表3所示。

表3 X120钢管断裂韧性测量结果

2.4 全尺寸止裂试验(莫哈维试验)

进行全尺寸裂纹止裂试验之前,在接近期望的试验温度下进行了更小的单接头试验,以保证延展性的扩展裂纹,使裂纹穿过环焊缝,这样才能完全评估钢管材料。莫哈维试验不同于常见的West Jefferson试验,为了提供足够的能量来评估当萌生裂纹存在时钢管的行为,莫哈维试验以100%的气体进行增压。在试验中使用N2作为增压的媒介,这与标准的贫气一样严重,因为它能产生减压。每个钢管试样装置有定时电线、温度传感器和压力仪器。在起初的试验中,为了获得产生裂纹的高速影像,不能将钢管埋在土里。尽管从试验中获得了高速的拍摄照片,但是逃逸的气体使裂纹尖端的图像变得模糊,并没有获得有价值的信息。

准备FSCAT时进行了4次莫哈维试验。这4个试验都是100%剪切面积。表4给出了试验条件、钢管韧性和试验结果。第一个试验钢管中没有环焊缝。接下来的2个试验钢管中均包含了环焊缝,这2个试验中裂纹断裂都发生在环焊缝。尽管这些钢管在试验时没有埋在土壤中,这加剧了裂纹的产生 (更可能是断裂),但是对于FSCAT在试验前为了防止断裂进行了额外的测量。后一次试验中,钢管被埋在土里,水泥块安装在试样的末端,以便更好地模拟FSCAT的环境。为了预防断裂,在钢管环焊缝的顶部90°位置使用了额外的焊接材料。试验结果表明在类似FSCAT的情况下不会发生断裂。

表4 莫哈维试验

2.5 X120钢管的全尺寸止裂试验

莫哈维试验中在验证钢管延展性和环焊缝完整性之后,对X120钢管进行了FSCAT以评估固有裂纹止裂能力以及模型,而这种模型用来决定所需要的CVN韧性值。意大利的CSM在萨迪那范围内进行了这一试验。9根X120钢管,含一根较低韧性的起始管,被排列在90 m的试验段中,以及2个各连接一个110 m的储气库。这些储气库都是为这次试验新建的,同时需要对钢管加压到规定最小屈服强度的72%。在起始钢管的两端,规格为φ 914 mm×16 mm的X120钢管以韧性为升序进行排列。试验使用贫气进行,并加压至20.85 MPa。测试设备包括计时电线、应力仪表、压力转换器和对钢管进行标记的变形网格。设备上的数据显示裂纹速度、变形的钢管外观、围绕扩展裂纹的应力区域和气体减压现象。表5按照全尺寸试样的顺序列出了试样的CVN值。表6列出了试验气体的组分。

表5 0℃时试验钢管的性能和排列顺序

表6 全尺寸止裂试验气体组分 %

全尺寸止裂试验中钢管的布局有很多用途。试验钢管的CVN值超过表3中所标注的预测范围。因此,根据这些预测,在试样的内部将会出现止裂。 期望更低的预测值(EBattelle和ELeis)并非保守,试样的东侧安装有主要用于测试试样的止裂器。1个套袖式止裂器被放置在E3钢管的中间。试样的东侧包含3个钢管,固有裂纹止裂预测(EC)的最高值为277 J,这3个钢管的CVN与预测的最高值相差几焦耳。西侧的数据符合现有实际止裂模型的试验限制目标。

止裂器为X65材料,长2 m,厚19 mm。安装后经测量,在钢管和止裂器之间有2.1%,约9.5 mm的间隙。止裂器按照某管线研究委员会报告进行设计,随后在长度上增加2倍以提高成功的可能性。

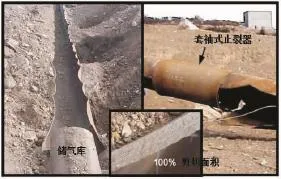

试验中,热电偶安装在各个部位,钢管和气体的温度显示为12℃。起始裂纹产生至试验段的两端,这表明按照预先的试样条件钢管的韧性不够,套袖式止裂器也不够有效。图2显示了后续试验的照片。裂纹表面是100%延展性的,裂纹扩展速度在280~350 m/s,这可由图3中的计时电线数据看出。结果表明基于CVN试验所讨论的模型没有正确的预测到X120管线钢管固有裂纹止裂所需要的韧性。

图2 X120管线钢管全尺寸止裂试验的后续试验照片

图3 全尺寸止裂试验的计时电线数据

3 结 论

在X120钢管上进行的全尺寸止裂试验表明,在所处的试验条件下,对于固有裂纹止裂,钢管材料并没有足够的韧性。此外,决定固有止裂韧性的模型并没有预测到X120试验的结果。预测的失败很可能归咎于模型的经验主义特性,因为这个模型是用于开发低钢级钢管的。

尽管在全尺寸止裂试验中并没有获得止裂效果,但是在不太严苛的设计条件下,对于固有裂纹止裂的X120钢管可能具有足够的止裂韧性(比如低的径厚比、低压、海下等)。然而,由于缺少合格的模型,对于规定的设计条件,全尺寸止裂试验需要表现出钢管的固有裂纹止裂能力。