焊接弯头下游腐蚀穿孔有限元分析

孙海生

(甘肃蓝科石化高新装备股份有限公司,兰州730070)

1 管道失效分析

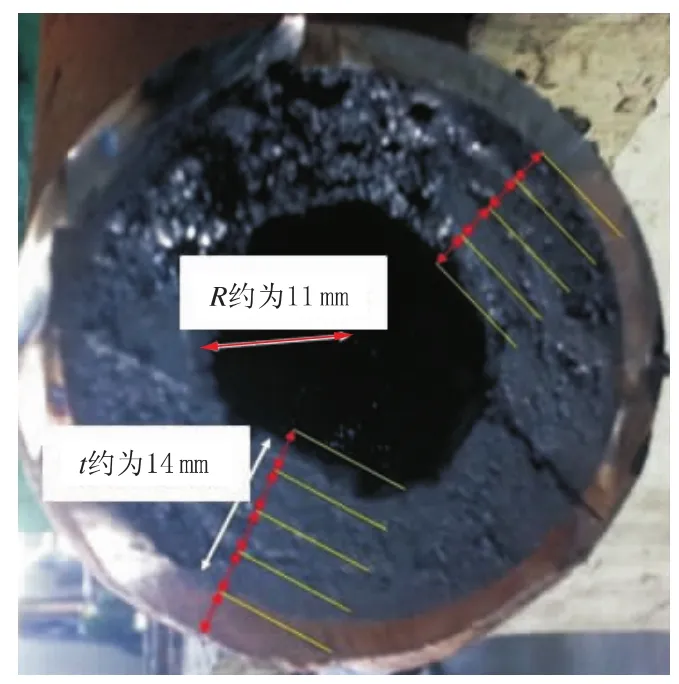

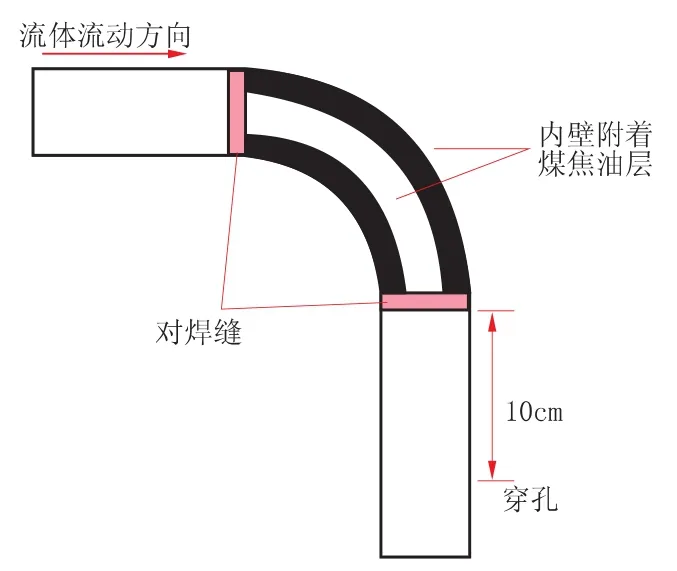

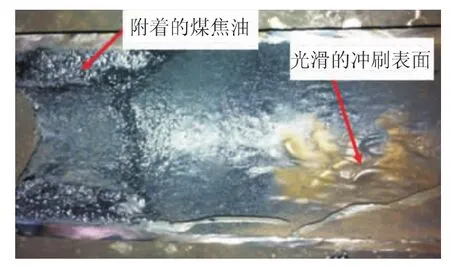

在石油化工行业中,管道弯头经常发生腐蚀失效,而管道中的煤焦油在弯头处堵塞,并诱发下游发生腐蚀穿孔的案例却很少见。对某服役输油管道宏观检查发现管道外表面有腐蚀孔,将发生泄漏的弯头切下来,发现弯头内壁有14 mm厚的煤焦油附着,其主要集中在弯头与管道连接的两个环焊缝之间,附着的煤焦油有一定硬度和粘合力不易剥离,如图1所示。图2为失效管件示意图,从图中可以看出穿孔处位于靠近弯头下游10 cm左右的位置。将管子剖开可以观察到内壁附着的煤焦油层和光亮的冲刷表面,光亮的表面存在不同程度的 “马蹄印”小凹坑,这是典型的冲刷腐蚀形貌,如图3所示。

图1 煤焦油附着形貌

图2 失效管件示意图

图3 内壁腐蚀形貌

管道发生腐蚀失效与管道的具体服役工况有必然联系,管道现场服役工况的具体参数见表1。

表1 管道服役参数

2 弯头内流体初始流动状况模拟

2.1 管道流体流动有限元分析

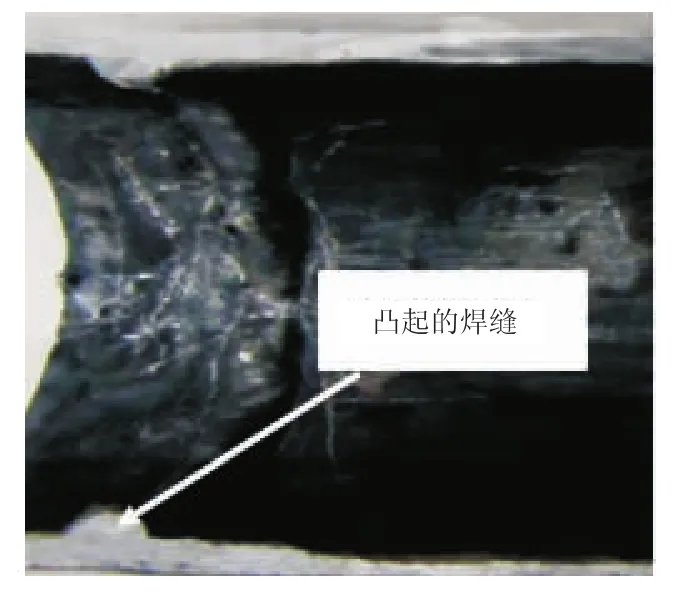

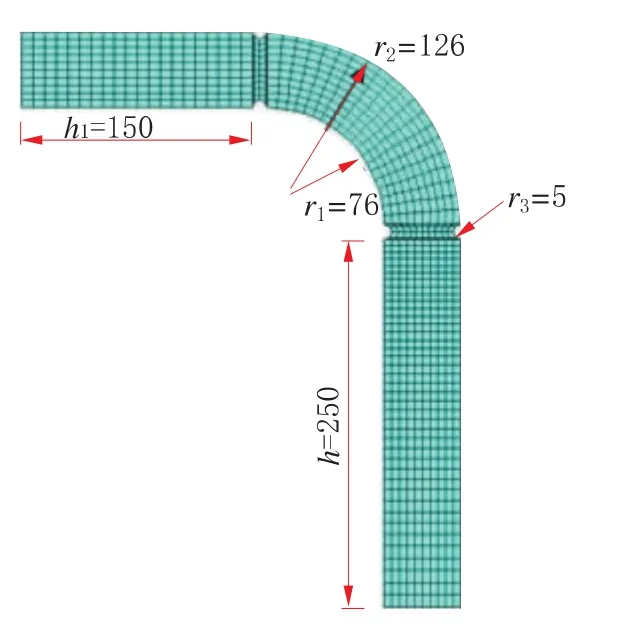

先分析焊接弯头在最初投入使用时,管内流体的流动情况。发现不合格的焊接工艺会导致内壁焊缝凸起,通过检查发现凸起的焊缝有5 mm,如图4所示。此焊缝的存在势必影响流体的流动状态,因凸起的焊缝具有 “节流”作用,为了直观地分析弯头内部流体流动情况,对弯头内的流体流动状态进行数值模拟,把焊缝近似看成半径r3=5 mm的半圆,创建带焊缝的管道流体流动有限元模型,如图5所示。

由于现场的煤焦油很不均匀,测定其动力粘度值直接用于分析不够准确。不妨假设直管段的管道内流体处于层流,一般情况下层流流动雷诺数为2 300,通过雷诺数公式可以计算当煤焦油粘度为0.031时,流体恰处于层流。在此条件下对管内流体进行模拟偏于保守,实际流体流动更加剧烈。

图4 管道内壁焊缝凸起示意图

图5 管道流体流动有限元模型

2.2 湍流动能分布

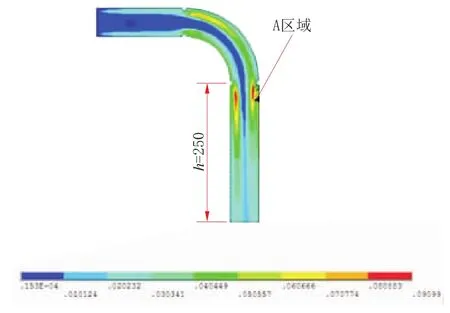

由于凸起焊缝的存在,流体在流经焊缝后,流速明显加剧,速度是原来的1.49倍,然而只要此流速不随时间发生剧烈的变化,管道还是具有一定的耐冲刷能力。因此,流体速度大小不是评定冲刷腐蚀程度的指标,应该获得管内不同部位流体的湍流动能,它反映流体的湍流程度,湍流动能越大,表明此区域湍流程度越剧烈。所以,需要对管内流体湍流程度进行分析,获得反映流体湍流程度的湍流动能,如图6所示。

由于流体密度较大,在重力作用下,发生剧烈湍流的部位位于图6中A区域,此区域位于焊缝下游100 mm左右。由于流体的流速在此区域发生剧烈的变化,对管壁产生间歇性的冲击力,进而加速管壁的冲刷腐蚀。

图6 初态湍流动能分布图

3 弯头失效时流体流动状况模拟

3.1 有限元模型

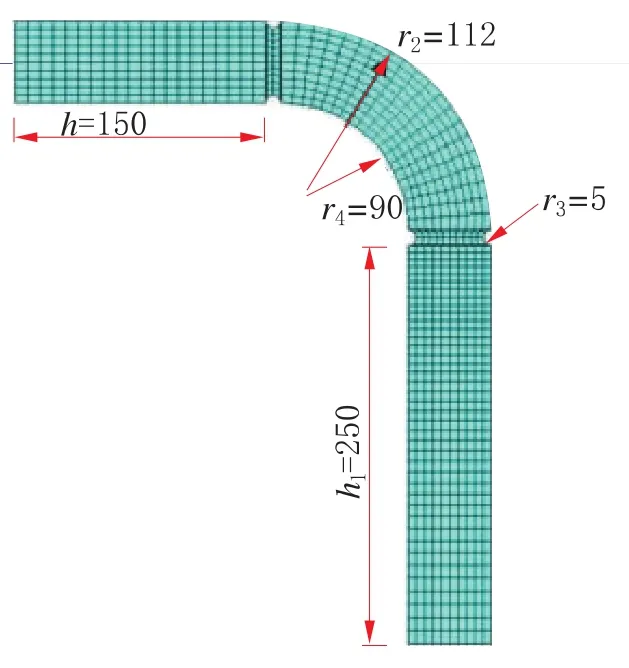

在弯头失效后,发现弯头处存在14 mm厚的煤焦油层,使弯头区域管内径明显减小,此煤焦油层的存在势必会加速管道的冲刷腐蚀。出于简化,假设流体在流经14 mm厚的煤焦油层时相当于在直径为22 mm的管道中流动,用于分析的简化有限元模型如图7所示。

图7 管道失效的简化有限元模型

3.2 湍流动能分布图

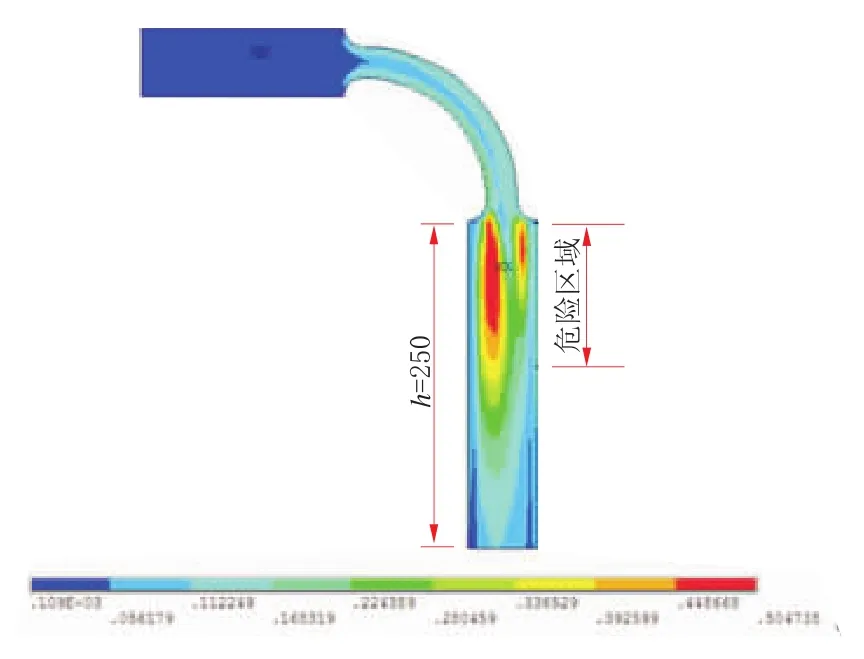

由于煤焦油层的存在,流体在流经窄径的煤焦油附着的弯头区域,流速明显加剧,速度是原来的2.7倍,因煤焦油层有一定的硬度和粘度,稳定的3.52 m/s流速没有使煤焦油发生剥离,这从失效的弯头内发现14 mm厚的煤焦油可以证实。发生剧烈湍流的部位在图8所示的危险区域,此区域位于焊缝下游100 mm左右。

图8 失效前流体湍流动能分布图

4 分析与讨论

4.1 弯头内附着煤焦油的原因分析

煤焦油的粘度随温度的降低逐渐增大。该管道为非电伴热管线,弯头距离煤焦油加热区域较远,输送的煤焦油到弯头位置时温度已经远小于180℃,因此煤焦油具备较大的黏性。当停工或管道处于检维修期,煤焦油遇冷会在焊缝凸起处凝结,附着的煤焦油使原本就凸出的焊缝余高不断增加,当管道恢复工作时,流体输送到此处时的温度不能将已凝结的煤焦油重熔为液态,如此反复会使原本凸出的焊缝越来越高。

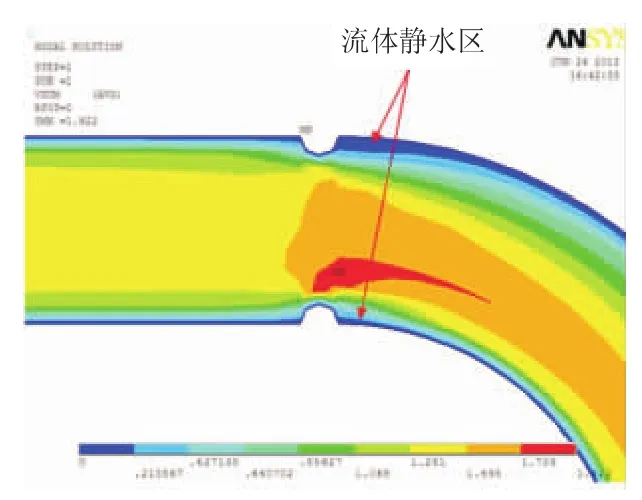

模拟发现在凸出焊缝下游靠近管道内壁表面处存在部分流体静水区,也就是说煤焦油在此区域停滞,如图9所示。当停工或管道处于检维修期管道发生冷却,煤焦油会在此区域凝固,因此,煤焦油层会在靠焊缝的下游处增长,最终形成如图3所示的厚煤焦油层。

图9 焊缝下游流体速度分布图

4.2 煤焦油厚度的影响

由图6可以看出,因焊缝诱发的流体最大湍流动能为0.091 J。由图8得出因14 mm厚煤焦油诱发的流体最大湍流动能为0.508 J。后者湍流动能是前者的5.55倍,随着煤焦油层厚度的不断增加,弯头下游的冲刷腐蚀现象逐渐增强。煤焦油厚度增加并且诱发管道发生冲刷腐蚀,最根本原因是现场焊接产生了不合格的焊缝,严重的焊缝内壁凸起诱发管道失效。

4.3 焊接质量不合格的影响

厚壁管道的焊接应该对要施焊的管道开带有钝边的V形坡口,而现场出于施工方便并未进行开钝边,而是用简单的V形坡口代替,这种V形坡口在焊接的过程中,当焊接电流较大时极易焊穿,焊缝熔池凝固后在焊缝处发生内壁凸起。近年来的研究普遍关注影响冲刷腐蚀的水化学、水动力学、材质和温度等参数,却忽略了焊缝在冲刷腐蚀中导致管壁减薄的作用。

5 结 论

通过综合分析可知,现场不合格的焊接质量是最终诱发管道发生冲刷腐蚀穿孔的根本原因。应采用正确的焊接工艺进行现场焊接施工,对管道进行开带钝边的V形坡口,先用氩弧焊打底后再用手工电弧焊盖面,确保合格的焊接质量以避免事故发生。

[1]MirshamsRA,SabbaghianM.FailureAnalysisofanElbow Tube Fitting[J].Engineering Failure Analysis, 2003,10(02):215-221.

[2]李伟,程建华.油气线 20钢弯头腐蚀失效分析[J].理化检验 (物理分册),2006(04):205-209.

[3]张瑛,申龙涉,王军.炉管弯头冲蚀失效行为分析[J].腐蚀与防护,2009,30(06): 425-427.

[4]天华化工机械及自动化研究设计院.腐蚀与防护手册[M].北京:化学工业出版社,2009:425-427.

[5]夏清,陈常贵.化工原理[M].天津:天津大学出版社,2005.

[6]KIM J H,KIM I S,ZHENG Y G.Flow-accelerated Corrosion Behavior of SA106 Gr.C Weldment[J].Materials and Corrosion,2003,54(01):23-31.

[7]NASRAZADANI S,NAKKA R K,HOPKINS D, et al.Characterization ofOxides on FAC Susceptible Small-bore Carbon Steel Piping of a Power Plant[J].International Journal of Pressure Vessels and Piping,2009,86(12): 845-852.

[8]黄勇,蒋晓东,施哲雄.弯头的冲蚀问题及其预测和预防[J].炼油技术与工程,2005(02):33-36.

[9]陈孙艺.流体对管件冲蚀的研究和防护[J].石油化工腐蚀与防护,2003(05):59-62.

[10]曾涌捷.天然气管道弯头冲蚀失效机理研究[J].石油与化工设备,2011(02):44-46.