HFW 焊管焊缝冲击韧性影响因素分析及改进措施

杨中娜,庄传晶,蒋晓斌,金 磊

(中海油(天津)管道工程技术有限公司,天津 300452)

0 前 言

随着石油天然气工业的迅速发展,油气管线输送压力也不断提高,对输送管线中的焊管质量提出了更高的要求。目前,HFW焊管因焊缝窄、生产效率高等优点得到广泛应用[1]。但HFW焊管也曾发生过一些事故。1992年,我国西部塔里木地区轮南-库尔勒的输油管线发生管道爆裂和泄漏事故13起;1996年美国Transwstern公司的一条X56钢级的762 mm输气管线破裂,长达13 km。经失效分析表明,主要是焊缝处冲击韧性差而导致的脆性断裂[2]。冲击韧性作为评价焊接质量至关重要的一个因素,是保证高质量焊管生产的关键因素[3]。本研究主要针对HFW焊管焊缝冲击韧性的影响因素进行分析,并提出改善方法,对提高焊缝质量和增加经济效益具有重要意义。

1 HFW焊管生产工艺

HFW焊管主要采用高频电流产生的热能把成型卷板边缘加热至熔化状态,再通过机械加压方法进行焊接,焊接时焊缝中心会出现一条白色熔合线,熔合线两侧的热影响区会产生由中部向内外表面方向延伸的金属流线[4]。某钢管厂的HFW焊管生产工艺流程如图1所示。

图1 HFW焊管生产工艺流程图

2 HFW钢管焊缝冲击韧性影响因素

冲击韧性是反映材料抵抗冲击载荷的能力,冲击韧性指标的实际意义在于揭示材料的变脆倾向,一般通过冲击试验来测定。结合HFW焊管生产工艺及其生产实践分析,影响HFW焊管焊缝冲击韧性的主要因素有以下几个方面。

2.1 原材料

由于HFW钢管是采用母材作为焊接材料,因此其焊缝的性能与母材的性能有较大关系[4]。影响原材料冲击韧性的因素主要有以下几个方面。

(1)成分。钢中常出现的Fe,C和合金元素外,还存在S和P等杂质元素,其中尤以C和S对冲击韧性的影响最大[4-6]。随着C含量增加,钢中珠光体含量相应增加,由于珠光体含有大量脆性的片层状渗碳体,因而冲击韧性较差。S在钢中常以化合物FeS的形式存在,晶界上的低熔点共晶体在较高温度下熔化,从而使钢材沿晶界开裂。P在钢中部分溶入铁素体中,使铁素体的强度、硬度提高,塑性、韧性下降;Si大部分溶于铁素体中,使其强化,从而提高了钢的强度、硬度,降低了塑性、韧性。

(2)夹杂物。夹杂物的存在会降低钢的冲击韧性,焊缝处出现的灰斑含有大量的氧化物,这些氧化物在高温下多呈复合夹杂形式存在,如FeO-MnO-SiO2-Al2O3中的两种以上氧化物的复合夹杂;当焊缝金属的熔点低于氧化物夹杂的熔点时,氧化物就难于排出而残留于焊缝中[4],从而降低了钢的冲击韧性。

在HFW焊管实际生产中,经检验发现焊缝横向冲击断口经常出现灰斑,如图2所示,通常也称为 “氧化物夹杂”。这种缺陷对焊缝韧性影响较大,无论是否经过热处理,焊缝中仍然存在这类缺陷,它的存在是HFW焊管质量难以得到提高的一个重要原因。

图2 HFW焊管出现的灰斑缺陷

(3)晶粒度。晶粒越细,外力引起的变形就会均匀地分散在较多的晶粒内[7],减少了应力过分集中。同时,晶粒越细,越不利于裂纹的传播,所以晶粒越细,材料本身的冲击韧性越好。加入微量的Nb,N,Ti等碳化物形成元素可提高钢板的强韧性,因为这些元素不仅有细化晶粒的作用[8],而且有较强的沉淀效果。

因此,原材料应尽量保证夹杂物少,晶粒细化,在制管过程中也应对金属流线上升角进行合理控制。

2.2 成型质量

在HFW焊接过程中,管材边缘成型状况决定焊接的稳定性。在成型过程中容易出现波纹、折皱、鼓包及加工硬化等现象,均会影响韧性质量。钢带两边缘在进入挤压辊前尽量平行,保证两板边具有较高平行度进行高频焊接,便于焊接时氧化物及夹杂物排出,减少灰斑形成。对焊表面局部凸出点焊接温度较高,使板边熔化不均匀,会增加局部氧化程度,容易产生缺陷[9]。若带钢边缘有毛刺,在焊接时会导致提前接触并产生火花现象,造成局部冷焊缺陷。带钢边缘弯曲或边部厚度减小,会使边部呈现波浪形,致使灰斑形成,影响韧性。

2.3 焊接工艺

焊接工艺与焊接质量有着密切关系,主要参数有:热输入、焊接挤压力、焊接挤压量、焊接速度、开口角、焊接温度。HFW焊管焊缝金属流线(如图3所示)形态能直接反映焊接工艺的好坏[10],实际生产也是根据其流线形貌来进行焊接工艺调试的。

图3 焊缝金属流线形貌

其中,fn,fo,fi为熔合线在几何中心线、管外、管内壁处测量的宽度;t为壁厚;α为流线角,是外壁t/4(t为壁厚)处金属流线切线与水平线的夹角;hn,ho,hi为热影响区(腰鼓形)在上述相应位置上的宽度。HFW主要焊接工艺参数的改变可以从挤压量上体现,如图4所示。

图4 HFW焊接工艺的主要参数关系图

某管厂生产的HFW钢管规格为φ 406.4mm×1 3.5 mm,焊接速度12 m/min,开口角控制开口宽度(12±2)mm,焊接功率950 kW,热处理温度为950℃。根据实际情况分析,不同挤压量与对应的焊接接头熔合线宽度的关系见表1,焊接接头的冲击韧性见表2,挤压量与冲击功的关系如图5所示。

表1 挤压量与熔合线宽度的关系

表2 冲击韧性结果

图5 挤压量与冲击功的关系图

挤压量为5~6 mm时,熔合线很宽,冲击功异常不稳定;挤压量为7~8 mm时,熔合线较宽,冲击功值基本符合要求;挤压量为9~10 mm(即2/3倍壁厚)时,熔合线窄,冲击功趋于稳定,韧性好。

根据生产经验:焊接工艺参数选取应按管坯壁厚,合理设置开口角的大小(3°~4°),保证有足够焊接功率的条件下,逐步提高焊接速度,施以适当的挤压力(保证熔合线和热影响区窄,金属流线角60°~70°),使挤压量达到2/3倍壁厚时,可适当提高焊缝冲击韧性。

2.4 热处理工艺的影响

HFW焊缝刚经过焊接形成的组织较粗大,热处理后晶粒得到细化,组织分布更加均匀,提高了焊缝处的冲击韧性,同时,焊缝处金相组织也直接影响冲击韧性的好坏。焊缝经过热处理加热后,要经过一段长距离的空冷,在进入定径前要对钢管进行水冷。如果水冷开始温度过高,就会产生贝氏体组织,降低焊缝的冲击韧性。

某管厂生产的N80套管,管径为244.5mm,壁厚为10.03 mm,焊接速度为15 m/min,焊接功率580kW,焊接温度(1550±20)℃。焊管采用4种不同加热温度进行正火热处理,得到不同的焊缝冲击功值,见表3,几种热处理温度下的冲击功值的变化趋势如图6所示。

从图6可以看出:对于壁厚为10.03 mm的N80焊管,冲击功随着热处理温度的升高先增加后降低,950~980℃之间的焊缝冲击韧性最好;超过1 050℃后,冲击韧性明显下降。对于大壁厚焊管,其实际正火温度要比理论值(920~940℃)高30℃左右时韧性最好。主要原因是HFW焊管加热时间短,实际生产中加热温度要比理论值高,为 890℃+(60~80)℃, 即 950~980℃, 从而使大壁厚焊管内部温度达到预定值。

表3 不同热处理温度对应的焊缝冲击功

图6 不同加热温度与冲击功的关系图

所以,在实际生产中,热处理温度选在Ac3+(30~50)℃,根据壁厚适当升高温度,通过评价晶粒度来确定最终正火温度。

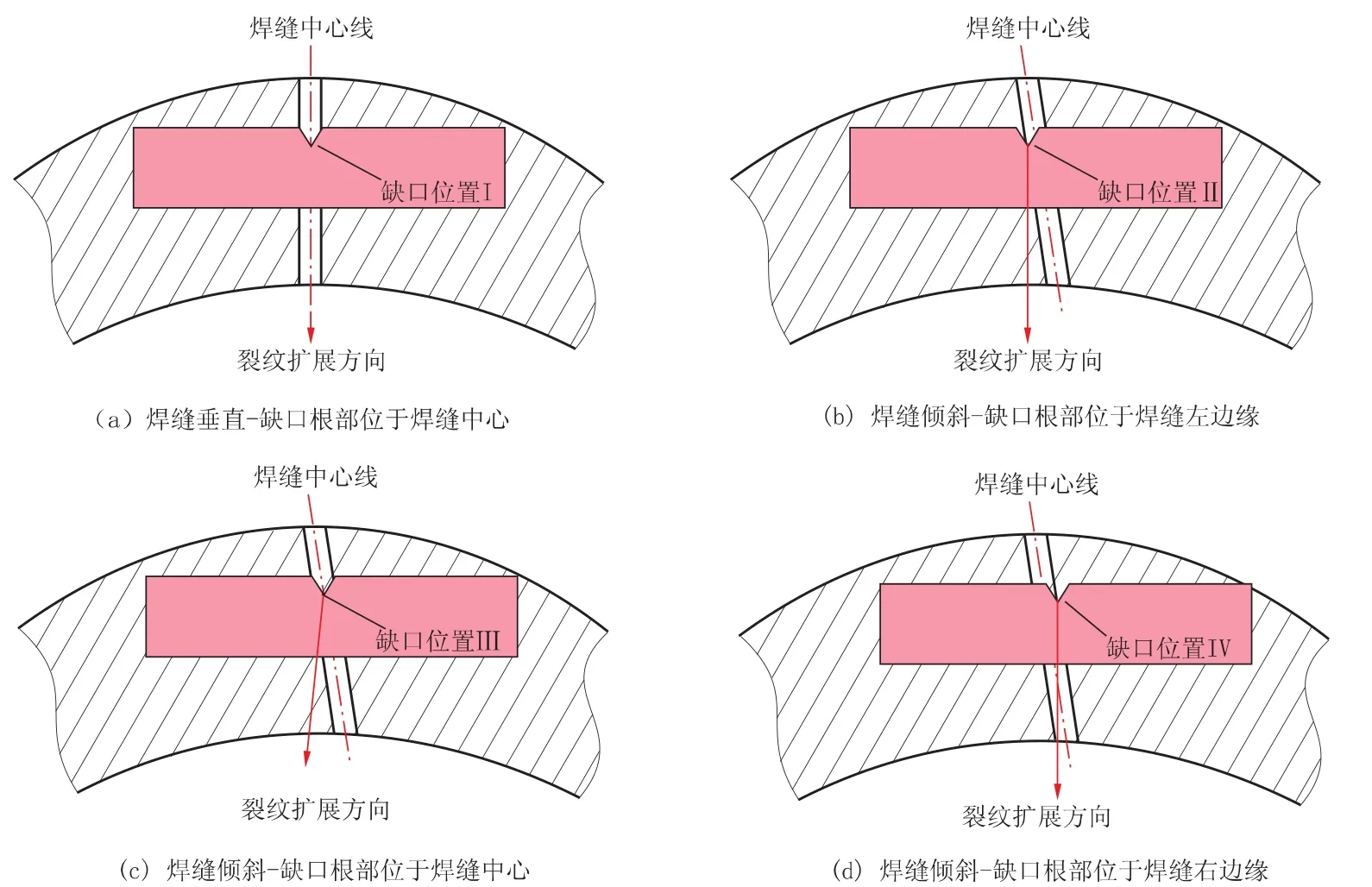

2.5 试样缺口位置对冲击韧性的影响

在加工HFW焊缝夏比冲击试样时,缺口位置与焊缝熔合线的对中情况,对试验数据有决定性的影响:缺口根部稍微的偏离会使试验数据发生很大的突变,这时所得的数据已非焊缝而基本为钢管母材的冲击吸收功。如果出现焊缝亮线不直的情况,缺口位置的选取对冲击功值的影响更加显著,下面具体分析几种典型缺口位置对冲击功的影响,如图7所示。

图7(a)为第一种缺口形态,断面腐蚀后的焊缝亮线较直,缺口根部位于焊缝中心,这是较为常见的缺口正确取法。冲击过程中,裂纹沿着试样缺口根部开始扩展直至断裂,此时测得的冲击功为焊缝处实际冲击值。而当焊缝亮线有偏移时,在试样加工过程中可能存在如图7(b)、图7(c)和图7(d)的情况。图7(b)为缺口根部位于焊缝左边缘,试样在冲击过程中,除了缺口根部位于焊缝外,裂纹扩展基本沿着母材进行,所以这种缺口形式下测得的冲击功趋近于母材冲击值,会导致测试值不准。图7(c)缺口根部位于焊缝中心,试样起裂于焊缝,沿着焊缝扩展一小部分后即转入母材区,这种情况下测得的值同样也不太准确,但稍微优于图7(b)。图7(d)缺口根部位于焊缝右边缘,虽然起裂点位于焊缝边缘,但其扩展路径完全处于焊缝区,所测值应正确反映了焊缝处真实的冲击韧性。所以,在焊缝亮线不直的情况下,图7(d)取样方法是最合理的。由以上分析可以看出:焊缝缺口位置的选取对冲击韧性的测量值有较大影响,而且对于HFW焊管窄焊缝来说,缺口试样加工需要先根据实际焊缝形貌来估计裂纹扩展路径,然后确定缺口位置再进行取样。

图7 不同缺口根部位置取样方法

3 提高HFW焊管焊缝冲击韧性的措施

以上分析结果表明,在实际生产中提高冲击韧性可以采取以下措施:

(1)原材料应选择晶粒均匀细小,纯净度高的钢材。

(2)成型过程中,板边要保持平行,挤压力要均匀。

(3)焊接工艺控制:开口角的大小在3°~4°为佳,综合调整焊接功率、焊接速度和挤压力,以使挤压量达到2/3倍的壁厚,并形成合理的金属流线形态。

(4)对于不同钢级的钢种,其热处理温度应根据含碳量和壁厚,对应铁碳相图来确定Ac3和加热温度,并进行适当调整以优化组织。

(5)为准确评价焊缝冲击功测试值,应结合金相表面侵蚀技术,精确确定缺口位置以使断裂路径尽量多的落在焊缝区。

[1]李记科,齐玉钗,高建忠.国内ERW钢管生产情况[J].焊管,2006,29(06):63-67.

[2]黄友阳.高频焊管金属流线的形态与分析[J].钢管,2000,29(06):31-36.

[3]张毅,李鹤林.ERW直缝焊套管产生及应用中需要注意的几个问题[J].焊管,1994,17(03):7-12.

[4]吴承建,陈国良,强文江.金属材料学[M].北京:冶金工业出版社,2000.

[5]董定元,苏学仕.金属管焊接[M].北京:机械工业出版社,1997:167-180.

[6]高秀英,高国良.焊后正火条件对焊缝韧性的影响[C]//我国焊管生产技术的引进与开发—中国金属学会第四届焊管学术年会论文集.陕西:测绘出版社,1992:74-179.

[7]张兆隆,李彩风.金属工艺学[M].北京:北京理工大学出版社,2013.

[8]杨作宏,陈伯春.谈微合金元素 Nb、B、Ti在钢中的作用[J].甘肃冶金,2000(04):20-22.

[9]冯钊棠,谢仕强,苏腾太.ERW钢管焊缝冲击韧性影响要素分析[J].焊管,2004,27(05):22-24.

[10]毕洪运,陆明和.ERW直缝焊管焊缝形态与金相检验评价[J].宝钢技术,2006(03):23-26.