聚丙烯聚合反应釜新型控制策略及控制算法

张丽萍

(新疆克拉玛依职业技术学院,833600)

聚丙烯聚合反应釜新型控制策略及控制算法

张丽萍

(新疆克拉玛依职业技术学院,833600)

聚合反应是聚丙烯生产的核心,整个聚合反应过程在聚合釜内完成。具有多变量强耦合、非线性严重、动态特性复杂等特性,数学模型很难建立,并且随着反应的进行对象动态特性发生明显变化。该系统采用常规控制策略很难奏效。本文在对聚合釜动态特性分析的基础上,提出了一种新型控制策略和控制算法-复合型智能控制系统,代替原本的串级控制系统,并将模糊控制算法应用其中,以确保动态响应和稳态精度。模拟运行表明, 改进后系统具有很好的鲁棒性及稳定性。

聚合釜;非线性;复合控制系统;模糊控制算法

1 聚合反应工艺概述

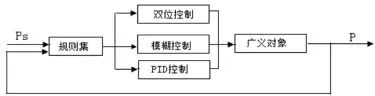

目前国内的聚丙烯树脂装置大多采用液相本体法工艺,间歇式生产。聚合反应是在间歇式反应釜内进行的,是生成聚丙烯树脂的核心环节。聚合釜内有搅拌器,釜外有夹套层。工艺流程如图1所示。

粗丙烯(原料)进入精制装置完成脱除硫杂质、脱除水杂质、脱除氧气,出来的纯丙烯用泵打入纯丙烯计量储罐。纯丙烯经计量器进入聚合反应釜,同时将活化剂、DDS、催化剂和氢气按一定比例依次加入聚合反应釜,投料结束后,向夹套内通热水(70~90℃),釜内物料开始加热;当釜温升到50~60℃,釜压升到2.3~2.7MPa时,将热水逐渐切换成冷却水用于反应冷却,吸收反应热量,反应温度控制在85℃以下,压力为3.0~3.7MPa时,进行液相本体聚合反应。反应进行3~6小时后,聚合釜出现温度不变、压力下降;压力不变、温度下降;搅拌器电流不变的现象,表明聚合反应完成。然后打开聚合反应釜回收气动阀,将未反应完的高压高温丙烯气体经换热器冷凝,回到纯丙烯计量储罐循环使用。再用回收完后剩余的压力将釜内聚丙烯喷到闪蒸釜内。

可见,聚合反应在整个聚丙烯生产中至关重要,它能否正常、安全和有效运行,直接关系到整个工厂的安全以及产品的质量。所以,对聚合反应过程采取最佳的控制策略意义非凡。

2 原有问题分析

聚合反应是一个比较复杂的过程,干扰多,如原料纯度、流量的变化,催化剂的活性、类型 ,冷水、热水的温度、流量等都会对整个聚合反应造成影响,其中温度变化对系统的影响最大。并且系统本身又是一个集时滞、时变和非线性与一体的系统。可见系统动态特性复杂,数学模型建立困难。

从聚合反应工艺可以看出,聚合反应具有明显的阶段性:投料结束后的升温升压、聚合反应开始阶段的放热效应、聚合反应

过程中的恒温恒压。而目前国内绝大多数聚丙烯生产企业均采用以釜压为主控制环,夹套水温为副控制环,冷水流量为操纵变量的串级控制系统。不难看出,串级控制对恒温恒压阶段的控制具有比较好的控制性能,可以充分保证控制的精度要求,但对于升温升压阶段和放热阶段的控制根本达不到控制要求。因为升温升压阶段一般要求在较短的时间内(大约40min)把釜温或釜压升到开始反应的状态,并且必须保持连续的升温或升压,而在反应开始后又有大量的反应热必须及时移走。

可见对于聚合釜这样的控制对象,采用单纯的串级控制方案不能有效解决阶段性控制的要求。

3 聚合釜新型控制策略

聚合反应控制系统三个阶段的分析:

1)温度压力升高阶段。投料快完成时,将热水槽中热水升温到70~90℃后用热水泵打入聚合釜夹套进行升温操作。该阶段一般要求在较短的时间内(约40min)把釜温或釜压升到开始反应的状态,而且要保证温度或压力的连续上升。该过程的有效控制能缩短操作周期,提高装置利用率。

2)过渡阶段。聚合反应是一个放热反应,当釜温升到50~60℃;釜压升到2.3~2.7MPa时,将热水逐渐切换成冷却水用于反应冷却,吸收反应热量,防止反应剧烈,已引起“爆聚”或安全阀动作;同时如果加入的冷却水过多又将使反应激死,甚至造成“清汤”现象。所以此阶段控制的难度比较大,是决定能否获得优质优良产品的关键环节。此过程应尽快完成升温,恒定釜温,使控制系统顺利进入反应阶段。同时要求,釜内温度或压力连续上升又不能产生超调。

3)温度压力保持阶段。反应温度控制在85℃以下,压力为3.0~3.7MPa时,进入液相本体,是一个吸热过程,为聚合反应的正常反应阶段,反应时间较长一般3~6小时。该过程要求有较高的控制精度,为整个聚合反应过程控制的重点。随后便进入成品回收阶段。

通过上述三个阶段的分析可以看出:控制对象(聚合釜)的特性,从2阶段的放热过程迅速过渡到3阶段的吸热过程是没有任何提示的,在很短的时间内,聚合釜的温度可能会大幅下降,控制系统必须快速反应,切断冷水并送入适当的热水使聚合釜温度控制在正常值范围内。并且一般间歇式反应釜都是容量较大的密封反应釜,聚合反应过程中,物料分布不均,温度梯度大,容易造成温度测量滞后、虚假温度等;再者系统存在很多不确定的大扰动,关键变量之间的耦合性强,操作条件多变。所以,在聚合反应控制中很难采用温度控制。

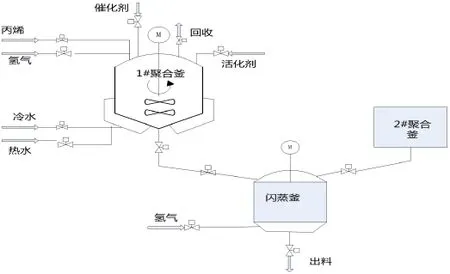

针对三个阶段控制对象的特点,化学反应过程的不确定性,数学模型难以确立,常规的PID控制很难凑效,在此引进一种新型的控制策略-复合型智能复合控制系统,以反应釜的压力作为被控变量。在升温阶段,信号偏差大、压力变化快,希望控制系统要能快速跟随,而对控制精度要求相对较低,因而采用双位控制,从而能缩短单釜操作周期,提高装置利用率;在过渡阶段,信号偏差不太,希望控制系统无超调,并能兼顾快速性和精度,参照现场操作人员的经验,采用模糊控制方案;在正常反应阶段,系统相对平稳,希望有较高的控制精度,因此采用PID控制方案。复合型智能控制方框图如图2所示。

图2 复合型智能控制系统控制方框图

4 聚合釜模糊控制器的设计

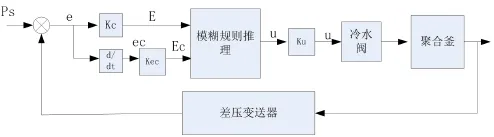

本控制器采用二维模糊控制理论,以釜压偏差e和偏差的变化量ec作为输入变量,以冷水阀的阀门开度u为输出量。模糊控制器的主要任务就是实现过渡过程快速、平稳、准确的过渡,以代替手动控制。

基于模糊控制的基本思想,聚合釜模糊控制器的结构如图3所示,按以下几个步骤进行。

4.1 输入输出量的模糊化

在模糊控制器中,根据模糊控制规律,一般对输入、输出量取7个语言值,即{PL(正大)PM(正中)PS(正小)ZE(零)NS(负小)NM(中)NL(负大)} ,划分的越细,控制越灵活,但是规则多、复杂,编程困难,所以在聚合釜模糊控制器中兼顾简单性和控制效果,对e、ec和u都取合适的语言值。模糊语言值是一个模糊子集,利用定义在其论域上的隶属函数来描述。

通过对历史数据和人工经验的分析,取釜压偏差e的基本论域为[2.3,2.7]MPa,量化论域X={-3,-2,-1,-0},分别表示釜内压力低的四个档次;偏差变化量ec的基本论域为[0,0.2] MPa,量化论域Y={0,1,2,3},分别表示釜内压力上升速度为零、正小、正中和正大;阀门开度u的基本论域为[0,100],量化论域Z={0,1,2,3},分别表示阀门开度为全关、小开、大开和全开。根据隶属函数变化越快,控制灵敏度就越高的原则,可以确定:偏差的隶属函数是一个非均匀分布的隶属函数,在偏差为零的附近区域采用分辨率较大的隶属函数,以提高控制系统的灵敏度,偏差变化和偏差变化量的变化均采用均匀分布的隶属函数。从而可以完成变量的模糊化。

4.2 模糊控制规则的建立和模糊推理

模糊控制规则推理是模糊控制器的核心,设计控制规则时

必须考虑规则的完备性、交叉性和一致性。根据对手工操作的系统观察和测量生成控制规则,常以语句“IF X is A and Y is B ,Then Z is C”或矩阵的形式表达。本控制器是通过总结现场经验丰富的操作人员的经验而生成控制规则,来描述冷水阀开度和聚合釜压力之间的关系,从而归纳出模糊控制规则库。进一步根据模糊输入和规则库中所蕴含的输入输出关系,通过Mamdani推理法,得到模糊控制的输出模糊值。

4.3 输出量的精确化

模糊控制规则推理的结果都是模糊值,不能直接用于控制聚合釜,必须转换成控制阀可以执行的精确量,也就是根据模糊子集的隶属度计算出确定的输出数值。最简单的去模糊化方法是最大隶属度法,在控制工程中最常用的是面积重心法。面积重心法是取模糊输出多边形重心的横坐标作为该模糊输出的非模糊值,并且面积重心法具有使所有有效规则都体现在最后结果中且其输出变量随输入变量的变化呈连续变化而被采用。本系统模糊控制器的输出控制量变化的隶属函数是三角形隶属函数,所以重心好计算。

图1 聚丙烯聚合反应工艺流程

图3 聚合釜模糊控制器结构方框图

5 智能复合控制的实现

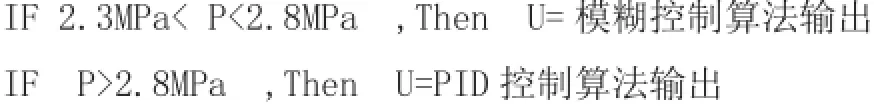

根据被控变量压力的高低变化,组成本系统的规则集来实现复合型智能控制。主要规则:

IF P<2.3 MPa ,Then U=双式控制输出

6 结论

本文通过对现行的聚丙烯聚合釜反应过程的分析,提出了一种新型的复合型智能复合控制策略,并将新兴的控制理论-模糊控制应用其中,能有效的解决目前国内聚丙烯生产过程中存在的控制难题,提高控制效率和控制精度,得到现场专家的认可。通过模拟运行分析:从开始加热到聚合釜压力上升到2.5±0.1MPa,所用的时间约为30min,最大超调量为0.03MPa,表明该系统具有良好的鲁棒性和稳定性。

[1] 聚丙烯装置操作规程,2006.8

[2] 倪志莲,聚丙烯生产过程计算机控制系统研究与开发[D],南京理工大学,硕士,2005.12

[3] 诸静等,《模糊控制原理与应用》,机械工业出版社,1995年

[4] 李平,侯志刚,间歇式液相本体聚丙烯装置计算机控制与管理系统[J],石油化工自动化,2003.3.22

Polypropylene polymerization reactor model control strategy and control algorithm

Zhang Liping

(Xinjiang Karamay Vocational and Technical College,833600)

The polymerization is the core of the production of polypropylene,throughout the polymerization process is completed in the polymerization reactor.Multivariable strong coupling nonlinear serious and complex characteristics of the dynamic characteristics of the mathematical model is not only difficult to establish, and with the dynamic characteristics of object-chemical reaction changed significantly.The system uses a conventional control strategy is difficult to work.Based on the dynamic characteristics of the polymerization reactor analysis,a novel control strategy and control algorithm.The use of a complex control system instead of the original cascade control system,a controller using fuzzy control algorithm to ensure that the dynamic response and steady state accuracy.Actual operating results show that the improved system has good robustness and stability.

Polymerization reactor;Nonlinear;Complex control system;Fuzzy Control Algorithm

张丽萍(1980—),女,汉,陕西渭南,学士,初级讲师,从事生产过程自动化、通讯方面研究。