批量微加速度计翻滚实验平台设计

薛彦辉,石云波,赵 赟,于春华

(中北大学 电子测试技术国家重点实验室,太原 030051)

0 引言

加速度计重力场翻滚实验是利用重力加速度将加速度计输入轴、摆轴和输出轴方向的分量作为输入量,通常采用等角度分割的多点翻滚程序或加速度增量线性程序,来标定加速度计各项静态性能参数的实验[1]。该实验是各种量程加速度计性能测试的主要实验之一。在现有技术条件下,用于进行加速度计翻滚实验的设备主要有精密光学分度头、精密端齿盘、双轴位置转台等。这些设备一次只能对一只微加速度计进行实验,且安装微加速度计的夹具无法与翻滚驱动装置分离。

在某863项目设备的设计过程中,需要设计一种微加速度计翻滚实验平台。该平台具有如下特点:1)平台要求能一次对多只微加速度计进行翻滚实验;2)微加速度计夹具能与翻滚驱动装置自动结合与分离。为此,本文利用SolidWorks三维设计软件设计了一种满足上述特点的微加速度计翻滚实验平台,并利用软件自带的插件进行了干涉检查、制作了运动演示动画、对关键零部件进行了应力分析。

1 翻滚实验平台本体设计

翻滚实验平台结构采用SolidWorks 2012软件进行设计和仿真。该设计平台功能强大、易学易用,同时能够提供不同的设计方案、减少设计过程中的错误以及提高产品质量[2]。设计中采用自下而上的设计方法,即首先设计好各个零部件, 然后利用装配关系将各个零部件进行装配组合[3]。

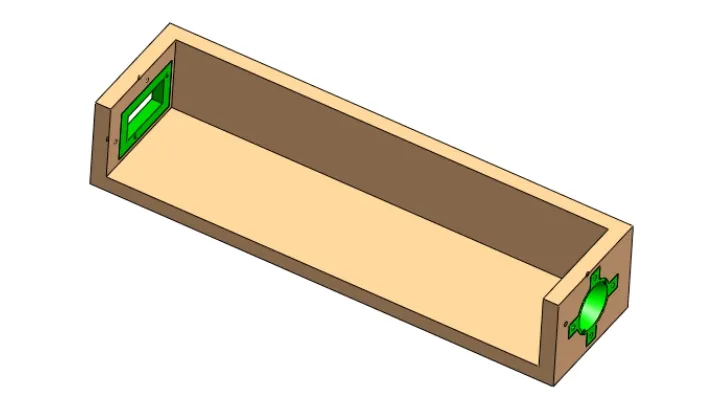

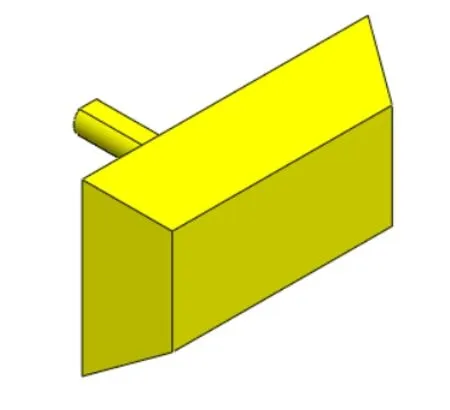

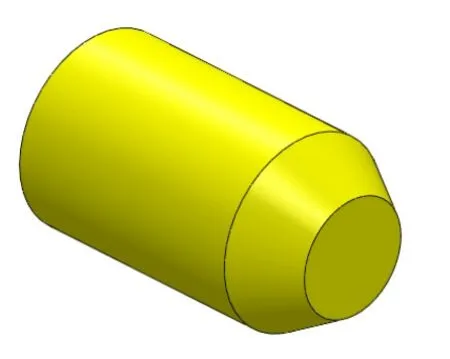

微加速度计夹具做成如图1所示的槽形结构。在槽内安装多只微加速度计,在槽的两侧分别设置方孔和圆孔。实验时,与电机相连的销插入方孔内,驱动微加速度计夹具翻滚;圆孔内插入顶杆,支撑微加速度计夹具。为了方便销和顶杆在实验时能准确插入,将销做成如图2所示的梯形,顶杆做成如图3所示的圆台形。微加速度计夹具整体采用硬铝,以减少翻滚部分的重量。在方孔和圆孔内嵌套2mm厚的T8钢套,减少与销和顶杆的摩擦损耗。销和顶杆采用T8钢材料。

图1 微加速度计夹具

图2 销

图3 顶杆

平台运动部分采用电机连接滚珠丝杠的方式。利用SolidWorks 2012软件根据选定电机、滚珠丝杠和滚动导轨的实际尺寸建立他们的三维模型。

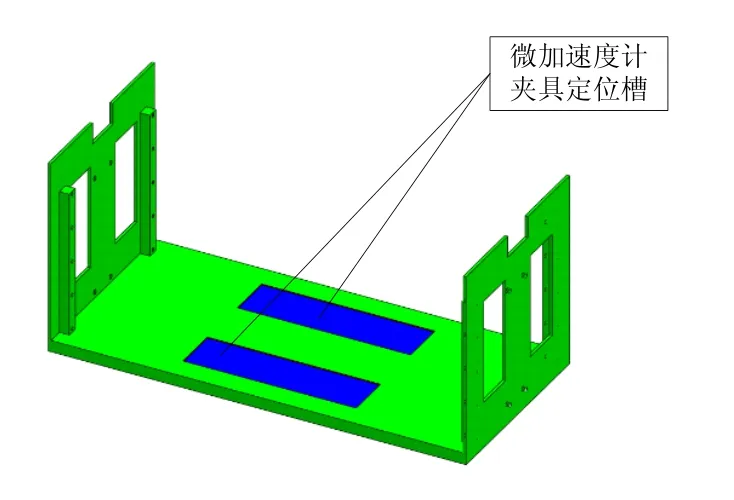

底座采用钢板焊接而成,为平台的其它零部件提供安装、定位基准。为了在实验开始时,能将微加速度计夹具准确放置在底座上,在底座上设置和夹具大小相同,深2mm的槽,如图4所示。

图4 底座

对实验平台进行三维造型和装配,总体机械结构,如图5所示。在SolidWorks软件主菜单中选“工具”,单击“干涉检查”,在弹出的对话框中选择建立的实验平台装配体,单击“计算”进行干涉检查。检查结果表明该加速度计翻滚实验平台未出现干涉,装配关系设计合理。

图5 实验平台总体机械结构

2 翻滚实验平台运动仿真

SolidWorks无缝集成的COSMOS Motion三维动力学仿真软件是一款专门用于模拟机械运动和校验机械设计的动力学插件[4]。利用这一工具可以在实际生产之前确定设计的可行性,同时仿真软件可以方便地通过动画,图形,数据等多种形式输出零部件的运动轨迹[5]。

首先,设置实验平台的各个零部件为静止零部件或运动零部件。同时,将实验平台装配体中的约束副导入到COSMOS Motion的约束当中。我们可以自行修改COSMOS Motion约束副当中的条件,且在COSMOS Motion约束副中修改的条件不会影响装配体的配合。接着,在传感器夹具上添加旋转副,相当于添加了步进电动机。然后,添加运动、约束、力、碰撞等,同时根据实验平台实际运动时的情况,定义各零部件运动距离和转动角度等。通过模拟实验平台完成一次加速度计的翻滚实验来调整修改设计方案。

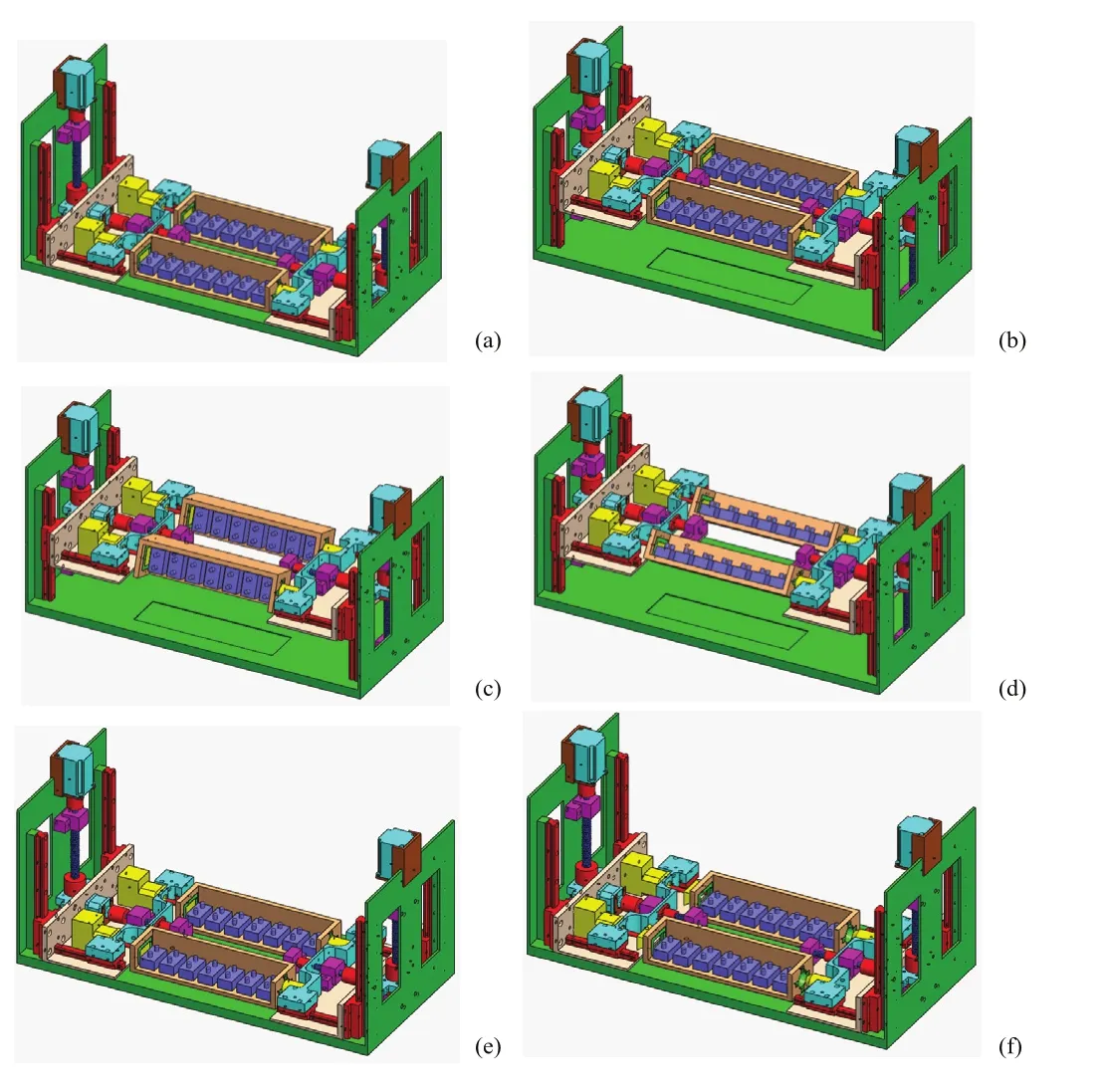

微加速度计翻滚实验过程如图6所示。

图6 翻滚实验过程仿真

实验时运动主要分为五步:

第一步:销和顶杆将传感器夹具夹紧。由电机2驱动水平丝杠旋转,带动销和顶杆向前运动插入传感器夹具的孔内,将传感器夹具夹紧,如图6(a)所示;

第二步:传感器夹具向上运动到离底座表面100mm处。由电机3驱动竖直丝杠旋转,带动传感器夹具向上运动到离底座表面100mm处,如图6(b)所示;

第三步:微加速度计进行多点翻滚实验。由电机1驱动传感器夹具在一周内进行多点定位,为微加速度计提供加速度敏感基准,如图6(c)所示。为防止微加速度计的输出信号线缠绕,电机1完成多点定位后,反转相同的角度,如图6(d)所示。

第四步:传感器夹具回到底座上。由电机3反转,驱动竖直丝杠反向旋转,使传感器夹具向下运动回到底座上,如图6(e)所示。

第五步:销和顶杆释放传感器夹具。由电机2反转,驱动水平丝杠反转,使销和顶杆退出传感器夹具的孔,各个零部件回到初始位置,如图6(f)所示。

3 主要部件应变分析

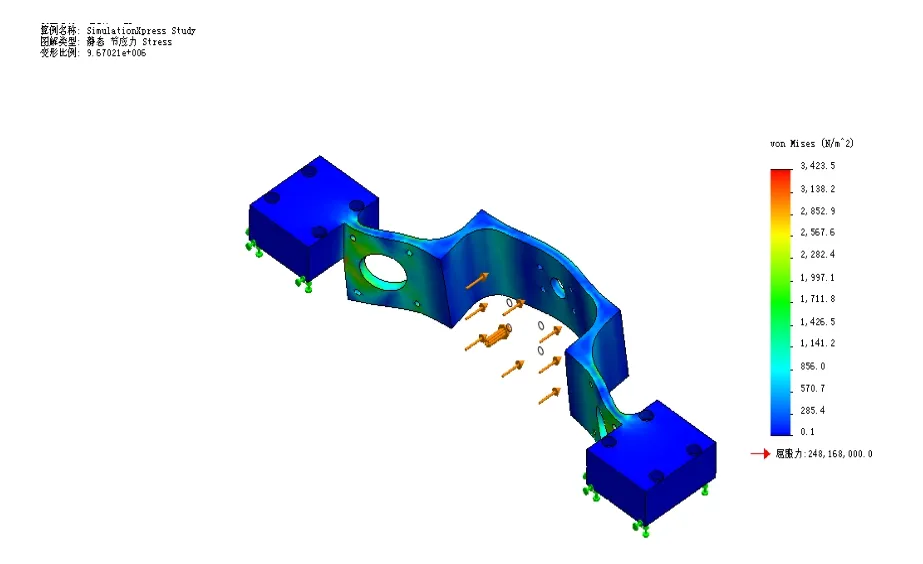

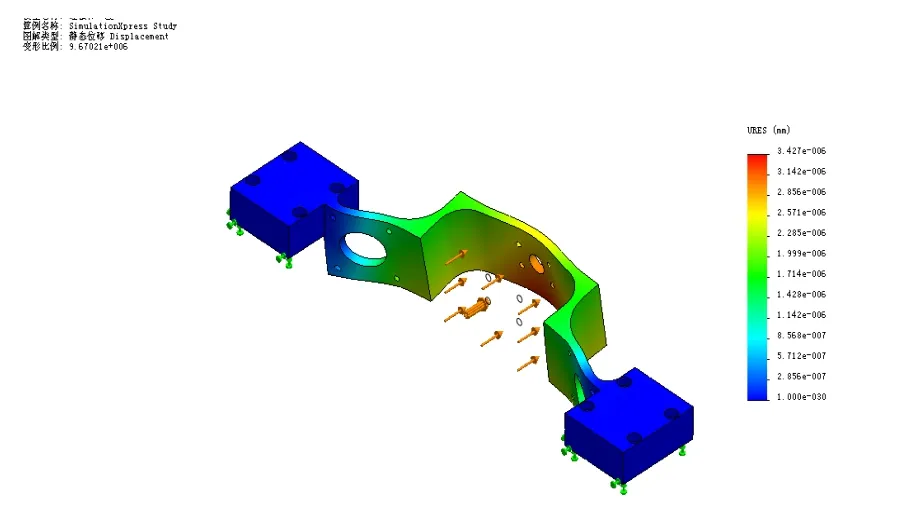

由于滚动导轨大约有5N的摩擦阻力,所以当销和顶杆向前运动插入传感器夹具的孔内时,连接件会有变形,此变形将直接影响销和顶杆对传感器夹具的夹紧程度,进而影响实验平台的测试精度。对此,我们采用SolidWorks自带的插件simulation对连接件进行了应变分析。

连接件的材料用铸造碳钢,将连接件两端固定,中间加10N的压力,得到应力分布图如图7所示,位移分布图如图8所示。

图7 连接件应力分布图

图8 连接件位移分布图

从图中可以看出,最大应力为1711.8N/m2,最大位移为2.856×10-6mm。在连接件这样的应变条件下,销和顶杆完全可以将传感器夹具夹紧到符合翻滚实验要求。连接件的尺寸和材料选择符合微加速度计翻滚实验平台设计要求。

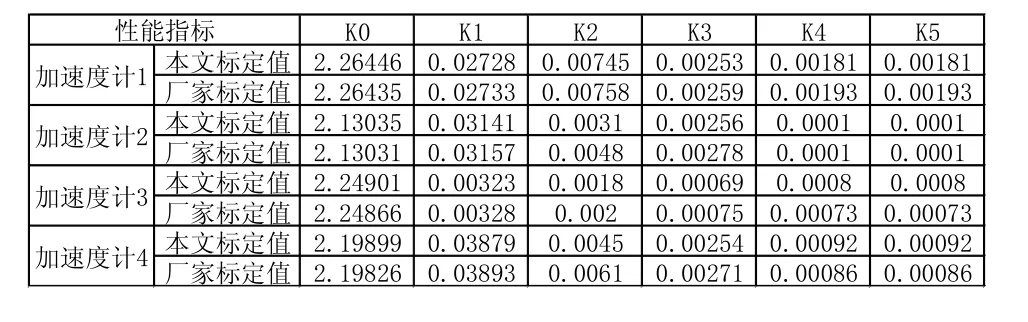

表1 性能参数

4 测试数据对比与结论

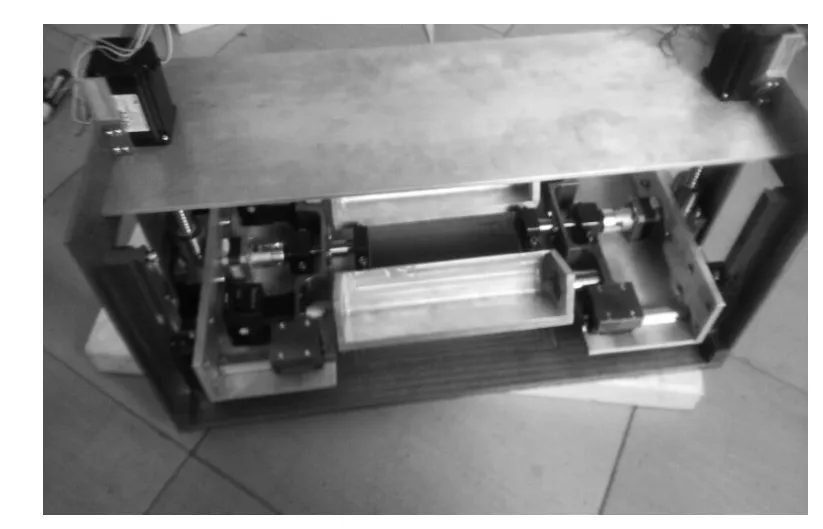

按照上述设计,批量加速度计翻滚实验平台已加工完成,如图9所示。用该平台测试的加速度计性能参数和厂家测试的加速度计性能参数如表1所示。

图9 批量加速度计翻滚实验平台实物

从表中数据可以看出,采用该平台标定的加速度计与厂家给的标定值差别不大,可以客观地反映加速度计内在性能的优劣。实践证明,该平台运行稳定,标定结果准确可信。

[1]刘俊,石云波,李杰.微惯性技术[M].北京:电子工业出版社,2005:193.

[2]黄文俊,李录平,郭克希.基于SolidWorks的汽轮机扭曲叶片造型研究[J].机械设计与制造,2007(5):67-69.

[3]余晓鑫,田联房,王孝洪,等.基于SolidWorks的巡线机器人机械本体设计及越障运动仿真[J].机械设计与制造,2010(8):180-182.

[4]孟祥德,李剜顺,等.CAD/CAE协同仿真技术应用研究[J].机械设计与制造,2007(9):213-215.

[5]刘天祥,宋广明,王明,韩霞.基于COSMOSMotion水稻栽植机秧针轨迹的运动分析[J].机械工程师,2009(2):102-103.