基于NX的减速器Top-Down参数化变型模板设计

焦丽丽

(盐城工学院 优集学院,盐城 224051)

0 引言

目前,德国FLENDER、比利时HANSEN、日本住友等公司在减速器制造业处于技术领先地位。国内也从模块化设计、优化设计、外观设计、三维建模及虚拟装配等不同方面对减速器进行了研究[1],企业通过改进设计方法、制造工艺使减速器的品质不断提高。其中从提高减速器的设计效率方面进行研究的也很多[2~6],但不论是对参数化设计系统[2~4]的研究还是对三维参数化设计的研究[5,6]其设计思想基本上大多是自底向上的方法,即在计算完成之后对轴、齿轮、箱体等进行参数化建模,再进行虚拟装配完成减速器的所谓参数化模型。然而这些并未实现产品级的自顶向下的参数变型驱动,只是实现了零件级的参数化设计,这种设计过程不符合从概念设计到详细设计的产品设计过程,设计的零件参数化模型对于类似结构的减速器设计,需要一一进行零件参数的修改,使用不方便,重用意义不大。

1 自顶向下的参数化变型模板设计

1.1 自顶向下的设计

产品设计过程是先进行需求分析,概念设计,再进行结构设计,详细设计,然后经过不断地细化和精炼,最终获得满足客户需要的产品,这是一个自顶向下的过程。自顶向下的设计方法是在产品整机设计阶段的最初就定位在产品系统构成最高层面来考虑产品的总体设计和功能性设计,其中的结构设计一般是先设计总装图,再设计零件图,是一个从抽象到具体断细化的过程[7]。自顶向下的设计过程符合人们的思维习惯,能较好的发挥设计人员的设计潜力,减少设计实施阶段不必要的重复工作,使企业的人力、物力等资源得到较充分的利用,能较大地提高设计效率。

1.2 参数化变型模板设计

所谓参数化设计就是将设计要求、设计原则、设计方法和设计结果用灵活可变的参数来表示,在设计过程中可以根据实际情况随时对设计加以更改。设计者在参数化设计中修改模型十分便捷,还可以方便地建立各尺寸与参数、参数与参数间的关系,这样模型便可以自动按照关系和参数值进行更新获得准确的外形,从而保证修改一致性,保证零件准确的相对关系[8]。

对零件、部件或产品利用CAD系统的自顶向下和参数化功能实现关键结构参数的模型驱动变型,在变型过程中实现结构控制参数的逐层下游传递,使产品保持该有的形状、位置、几何及装配等约束,这样的模型称之为参数化变型设计模板。利用参数化变型设计模板能实现结构相同大小不同或结构相似的同系列零件、部件或产品的快速设计,对其他零部件或产品的设计实现模型的重用。所以利用自顶向下的设计理念和参数化设计技术,以顶级控制结构为产品的设计基础,建立减速器的自顶向下的参数化设计模板,对同系列产品的设计有真正重用的意义。

1.3 UG/NX自顶向下设计方法的支持

近年,现有的主流CAD(Computer Aided Design)软件已经提供了装配布局草图、骨架模型等支持 Top-Down 设计模式的技术,提高了产品的设计效率。UG/NX的WAVE(What-if Alternative Value Engineering)功能模块是自顶向下的产品设计思想的体现,WAVE的推出使实现产品级参数化设计成为可能。在此以前的CAD软件的参数化技术将更多的精力放在零件本身的参数化上,而整个产品与产品的零部件的参数关系管理则比较困难。WAVE技术成功地解决了产品设计中产品级的参数驱动问题,可以在产品级设计中控制零部件[9]。

2 基于NX的减速器参数化变型模板设计

2.1 基于NX的减速器自顶向下的设计流程

图1为基于NX软件的二级圆柱齿轮减速器自顶向下的设计流程,首先根据减速器的设计需求确定其传动方案,通过已有相似结构减速器的比较,分析并表示其产品结构树如图2所示,根据设计需求所要达到的性能或功能等参数进行必要的设计计算工作,比如传动件的设计计算、轴的最小直径估算、联轴器及轴承的选择等;其次,为在NX软件中进行减速器的三维布局设计做充分的分析准备工作,该工作包括两方面的内容:其一是分析总体布局设计中为满足自顶向下结构控制所需要的几何要素,包括产品结构树中第1级子部件重要零组件的空间位置、几何轮廓及关联关系(即接口关系),其二是分析所有几何要素为满足全相关性其参数的关联关系。接下来,以上面的分析为基础提炼挖掘出产品结构的驱动参数,利用NX相关功能建立减速器的变型驱动参数及进行总体三维布局设计。

2.2 产品级参数化变型模板实现的关键技术

2.2.1 控制结构包含的要素分析

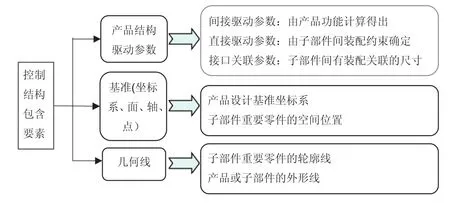

产品级及各子部件控制结构的建立是实现产品级全相关参数化变型模板的关键。在NX软件环境中的所谓控制结构相当于产品结构设计的三维总体布局,那么控制结构包含的几何对象有很多文献,如文献[10,11],已经研究总结,但基本都是从所应用软件的几何对象的角度去描述的,比如包括基准点、线、面、坐标系等,这些几何对象是设计的表现结果,那么这些几何对象到底代表了产品的什么信息?作为产品的总工程师和子部件的工程师到底如何分析控制结构中包含的约束信息足够而不多余呢?经过研究和实践,本人总结的控制结构包含的约束信息如图3所示。

产品结构总体布局一般选择最重要的装配基准作为设计基准坐标系,以该基准坐标系为设计基准,逐渐拓展其他的布局结构。重要零组件的空间位置和几何轮廓这些信息一般用基准点、基准线、基准面和几何线来表示。还有作为三维环境自顶向下设计中应该包含的重要的约束是各子部件间的接口信息,该信息一般用几何线进行体现。而控制结构中的基准、几何线等所有的对象都是与总体驱动参数发生关联的,所以能够通过修改产品的结构驱动参数实现整体的自动变型设计。

2.2.2 基于NX的减速器控制结构的建立

图1 基于NX的减速器自顶向下设计流程

图2 减速器结构树

图3 控制结构包含要素

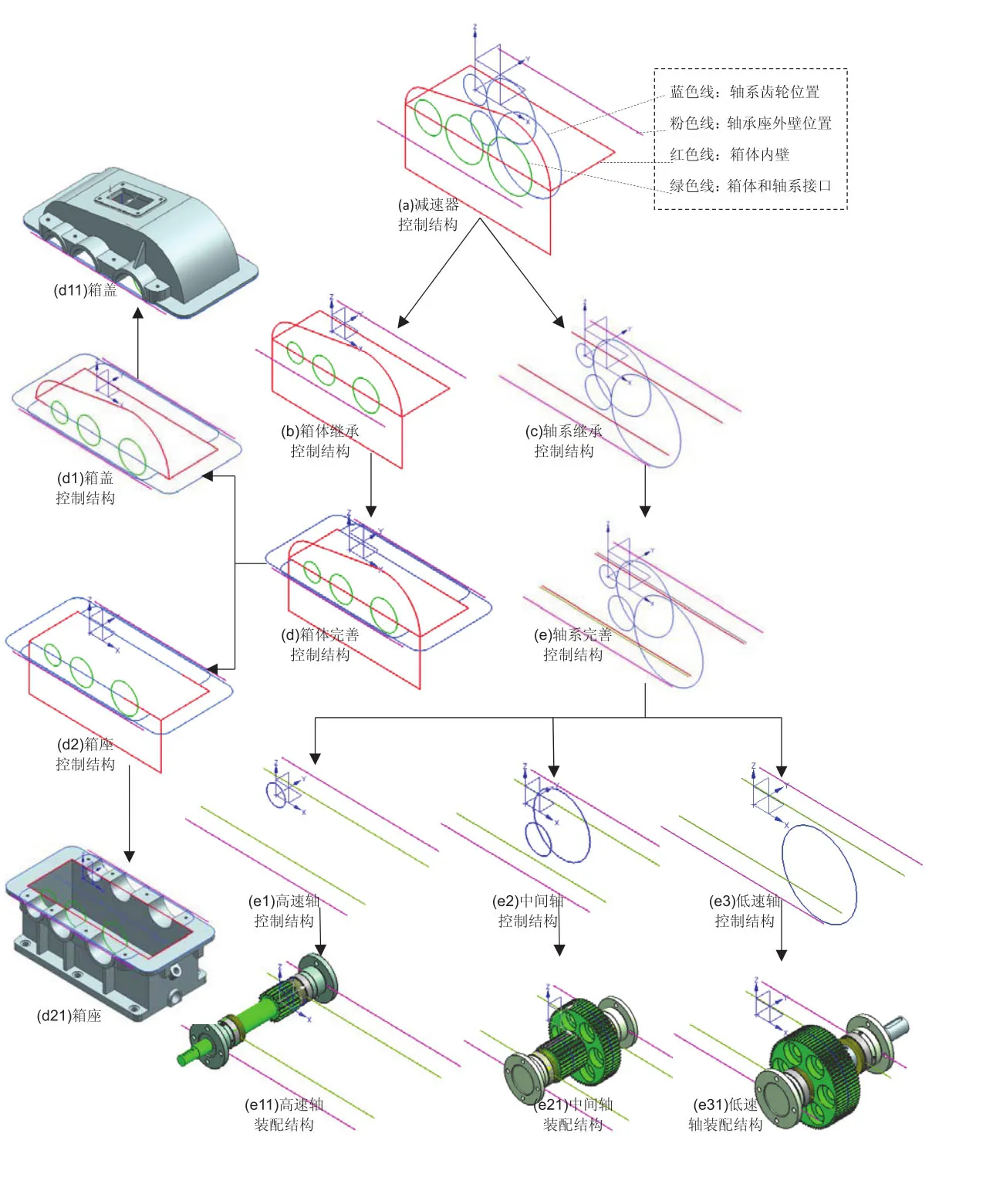

根据前述将减速器划分成箱体和轴系两个子部件,在分析两个子部件重要零组件的空间各子部件控制结构包含的信息首先是从上位置、几何轮廓和关联关系基础之上,提炼出结构驱动参数有由产品性能计算得出的参数:齿轮的模数、齿数等;有直接确定的位置关系尺寸:齿轮端面到箱体内壁的防干涉尺寸等,轴系与箱体的接口尺寸:轴承外径。图4记录了在NX软件中实现减速器自顶向下的设计过程,其中(a)是减速器产品级的控制结构,包括产品的设计基准坐标系,由此拓展建立的传动件齿轮分度圆的位置(蓝色),箱体的内壁及几何轮廓线(红色)、轴承座的位置(粉色)及箱体和轴系接口几何线(绿色)。

各子部件控制结构包含的信息首先是从上一级控制结构中继承的结构约束信息,另外,还需要按照图1所示的流程去进一步分析其子部件设计所需要的约束,根据具体情况进一步将其控制结构进行完善。图4中的(b)和(c)分别是箱体和轴系从上一级(a)中继承的结果,(d)和(e)分别是箱体和轴系根据其子部件的分析对控制结构完善的结果。箱体再分解成箱座(d1)、箱盖(d2),轴系分解成高速轴(e1)、中间轴(e2)和低速轴(e3),继续以自顶向下的方法进行其详细设计,最终各个子部件详细结构设计完成之时,即是减速器产品装配完成之时,无需再去配对约束,因为各子部件的空间位置是体现在控制结构之中的。

2.3 基于NX各子部件装配设计

2.3.1 常用零件参数化模板库的设计

如图1所示子部件装配设计根据零件的结构特点采取两种方法进行详细设计,其一对于多次被用到的零件为提高设计效率,例如轴承端盖、齿轮、油封等,这些常用件需要利用参数化建模技术,充分分析零件在产品装配中的参数关联关系,提炼出其零件变型驱动参数,进行零件参数化模板的建立。对具体零件只需要修改其参数化模板的驱动参数从而生成需要的零件,再进行装配约束即可。

图4 基于NX减速器自顶向下设计

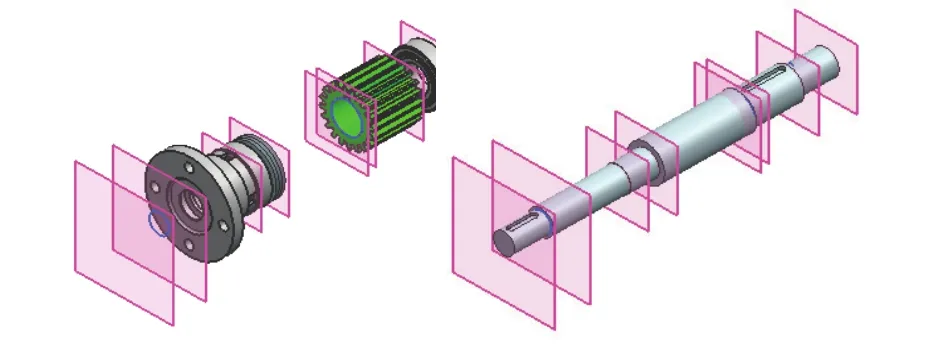

图5 轴的自顶向下设计

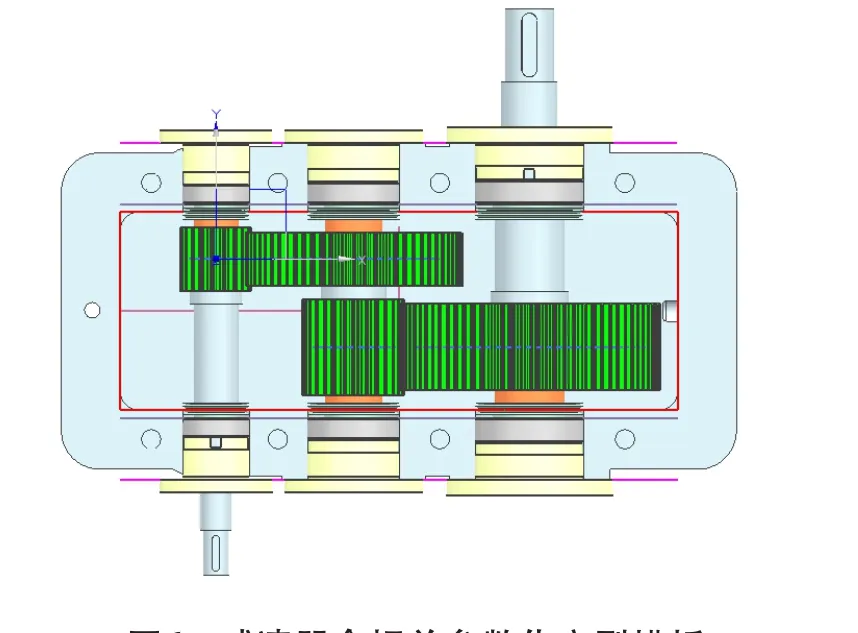

图6 减速器全相关参数化变型模板

为了实现产品级变型模板重用时整体结构的自动更新,而不是对零件一一地进行参数的修改,在应用这些零件的参数化模板生成新零件装入到产品结构之后,最重要的工作是将零件参数化模板中的驱动参数与上一级控制结构中的驱动参数进行关联设置。比如在各轴系装配结构中装入齿轮之后,修改各齿轮的驱动参数模数m,齿数z,齿宽系数cof等参数,使之与减速器控制结构的驱动参数进行关联,如此实现自顶向下的控制及自动更新的过程。

2.3.2 基于NX零件Top-Down的全相关设计

各轴、上下箱体等零件的结构设计要利用控制结构进行自顶向下的相关性设计是实现产品级参数化变型模板的关键技术之一。这些零件的控制信息可以复制其他已装配好零件的几何信息或继承上一级控制结构的约束信息,如此实现自顶向下的驱动过程。如图5所示为高速轴的控制结构及在此基础上设计完成的主体结构,各轴段的直径多数来源于已装配零件的内孔,长度受到各零件端面的控制,从而实现零件的自顶向下的全相关设计。

3 减速器全相关参数化变型模板的重用

图6为在NX下完成的减速器全相关参数化变型模板(为了将设计结果与控制结构的关系表现清楚,上箱盖隐藏)。减速器参数化变型模板适用于结构相同或相近的减速器的设计,模板重用的使用过程非常简单,利用表达式功能分别修改减速器的驱动参数模数、齿数、齿宽系数,各防干涉的尺寸等,实现自顶向下的自动更新,当这些参数发生改变之后,轴承标准件的更新只需要利用“组件替换”的功能即可保留减速器变型模板中原轴承等标准件所有的设计相关信息,实现与其相关联所有零件尺寸结构的自动更新。

4 结论

利用适合自顶向下的产品设计方法,在NX软件平台上实现了二级直齿圆柱齿轮减速器的全相关参数化变型模板设计,该模板能够成功地对同系列的产品进行快速地变型设计,模板使用简单,变型设计结构可靠。将减速器设计过程中涉及到的结构、标准等知识做到了变型模板中,实现了最大程度地降低重复性劳动。这种产品级全相关参数化变型模板的设计方法对于其他产品或部件变型模板的设计具有一定的参考价值,容易推广和使用。

[1]付晓莉,韩超,李勇,等.减速器设计方法的研究现状与发展趋势[J].机械传动.2012,36(10):112-118.

[2]江渡,陈世刚,马铁强.基于Pro/ENGINEER的行星齿轮减速器三维参数化CAD系统[J].机械设计.2006,23(2):60-62.

[3]韩衍昭,刘爱敏,于丽虹.基于Pro/ENGINEER的齿轮减速器参数化系统设计[J].机械设计与制造,2012(3):20-22.

[4]王宪忠,吴凤林.基于UG的减速器参数化设计系统研究[J].制造业自动化,2013,35(3):142-144.

[5]李玉萍.基于Pro/ENGINEER的减速器大齿轮三维建模及参数化设计[J].机械设计与研究.2007,23(3):84-86.

[6]刘文生,闪雳,张智.基于Pro/TOOLKIT的齿轮减速器的三维参数化设计[J].制造业自动化.2007,29(9):72-75.

[7]邓平.基于三维的机械系统Top_down设计关键技术[D].长沙:国防科学技术大学,2011.

[8]王锐.基于Pro/ENGINEER的减速器参数化设计_装配及其运动仿真[D].济南:山东轻工业学院,2012.

[9]焦丽丽.系统工程产品设计思想在UG中的实现技术研究[J].制造业自动化.2010,32(10):28-136.

[10]Duhwan Muna,Jinsang Hwang,Soonhung Han.Protection of intellectual property based on a skeleton model in product design collaboration.Computer-Aided Design,41(2009)641-648.

[11]康兰.基于参数化技术的自顶向下装配建模研究[J].机械设计与研究.2006,22(3):75-77.