采用Micro2080 Controller与MCGS的热力站自控系统设计

梁海霞,刘庆刚,孟凡文

(1.济宁职业技术学院 电子与信息工程系,济宁 272037;2.济宁职业技术学院 机电工程系,济宁 272037)

0 引言

在目前的城市供热系统中,采用集中供热是发展趋势。热电厂通过热力首站对外输送高温热水,将热水通过输送管道送到城区不同位置的热力子站。热力子站的换热机组实现首站高温供水与用户回水的热交换,交换后的热水送至用户。美国、日本、俄罗斯、德国等国集中供热系统都基本实现了系统的自动检测与控制[1~3]。国外监控制系统的主要特点是,供暖用户的散热器入口安装温控阀,用户自主调节供热温度。热力站依据室外温度调节供水温度,监控中心监测热阀和热力站运行数据,通过不利点用户压差控制和调节循环泵和补水泵,实施变流量自动控制。

与国外相比,我国的集中供热系统还很落后,具体表现在以下三个方面。

1)自动监控系统未完成或未完善。热力站现场未实现自动控制,需要有人值守实现补水泵补水,不能根据工况及时调整参数,浪费了人力和资源。

2)供暖质量差,用户冷热不均衡。 由于缺失有效的调控设备,使得热网严重失调,远端用户的室温达不到供暖要求。

3)运行方式不合理,能源消耗大。由于设计观念落后,又无合理可行的调节手段,供热通常是“大流量,小温差”方式运行,系统损耗较大。

通过我国供热现状与国外供热现状的比较分析,结合发达国家的供暖模式,采用节能新技术新方法,利用自动控制装置自由调节供水压力和供热温度,将是集中供热的发展趋势。国内采用PLC与触摸屏进行供热系统设计已有报道,但未完全实现热力换热站的无人值守自动运行[4~7]。本设计中,利用AB公司Micro2080 Controller控制器实现数据采集与数据处理,通过MCGS实时显示各项热力参数,采用按钮或图形实施自动控制。用户只需通过按钮或图形便可实现设备的参数设置、设备启停和控制,运行过程无需人工参与,系统自动最优运行,将大大节约人力和能源成本,发展前景非常广阔。

1 Micro2080 Controller数据采集与实时控制

1.1 Micro2080 Controller硬件组态

以AB公司Micro2080 Controller为核心进行数据采集与处理,首先要进行硬件组态, CPU模块本身集成DI 28个,DO 20个,无需再添加数字量扩展模块,CPU本机集成一个网口,一个485串口和一个USB口,可实现与触摸屏的信息交换、程序上传下载以及与现场485设备(如远传水表)的通讯。由于热力站现场模拟信号较多,选用8通道AI模块2085-IF8三块,2通道AO模块2085-OF2三块。组态好的硬件系统结构如图1所示。

图1 硬件组态结构

1.2 模拟量模块程序设计

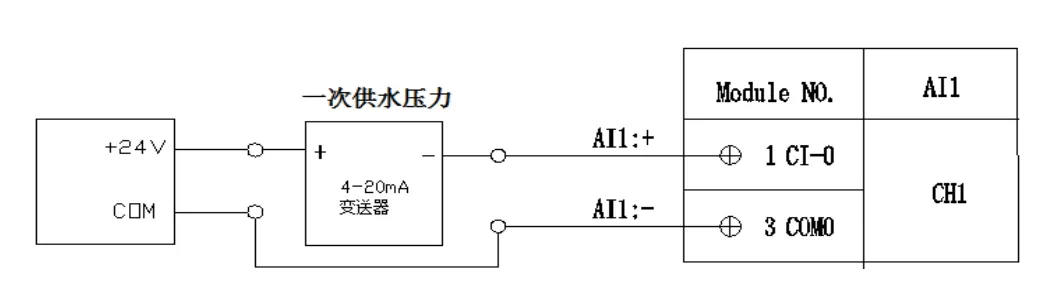

热力交换站需要检测的模拟量主要有一次供水温度、一次回水温度、一次供水压力、一次回水压力、二次供水温度、二次回水温度、二次供水压力、二次回水压力、一次回水流量和补水箱液位等。现场变送器均采用二线制仪表,输出4mA~20mA标准电流信号,该信号通过外部电源供电的方式接入到PLC的AI通道上,PLC的CPU单元经过数据处理,将标准的电流信号转换为工程量输出。以压力变送器为例,与PLC AI模块的接线图如图2所示,其实质是把变送器串联到PLC通道上,构成回路。

图2 压力变送器与AI通道连接示意图

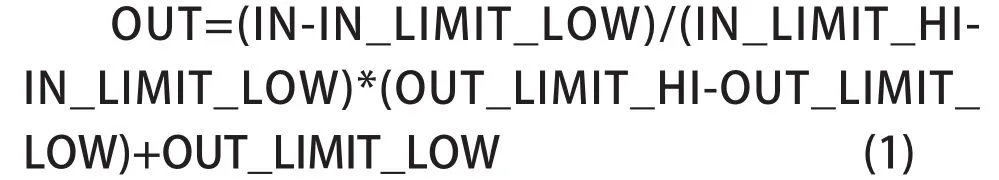

为实现模块化编程,自己开发出专用模拟量信号采集模块和模拟量输出控制模块。其基本原理是输入电流信号与输出的工程量之间为对应线性关系,可用下式表达:

其中: OUT:输出的工程量;IN:变送器输出的电流信号;

IN_LIMIT_HI:变送器输出电流上限;IN_LIMIT_LOW:变送器输出电流下限;

OUT_LIMIT_HI:输出工程量上限;OUT_LIMIT_LOW:输出工程量下限;

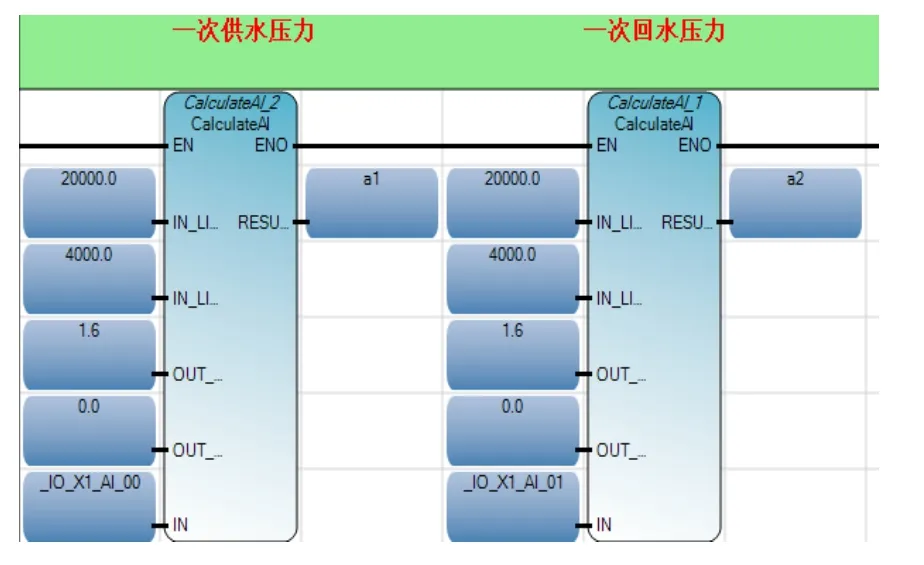

将上面的转换原理应用到程序模块上,所得到的专用模拟信号处理模块如图3所示。IN_LIMIT_HI对应值为20000,IN_LIMIT_LOW对应值为4000,OUT_LIMIT_HI和OUT_LIMIT_LOW对应压力变送器的量程上限1.6MPa和下限0MPa,将变送器输出电流信号接入到模拟量输入模块的第一个通道_IO_AI_00,模块输出端a1为所测一次供水压力。

图3 模拟信号采集程序块

1.3 补水泵恒压供水控制

供给用户的二次回水压力应控制住一定范围,主要采用工频补水泵和变频补水泵的启停和切换实现。 可采用手动和自动两种补水方式,在自动方式时,首先启动变频补水泵,到达压力上限时,自动停止变频补水泵。当变频补水泵实现不了供水压力要求时,再启动工频补水泵,压力上升到设定压力时,优先停止工频补水泵。自动补水主要依靠PLC自带的比较指令、置位和复位指令实现。

1.4 循环泵及电动阀门控制

循环泵的启动和停止控制采用手动控制方式,可从触摸屏上进行操作。电动阀门控制主要是通过PLC的AO模块实现,也开发出专用的模拟量输出程序模块, 其设计原理类似于模拟量输入程序模块。

2 MCGS数据显示与控制

2.1 MODBUS协议与地址

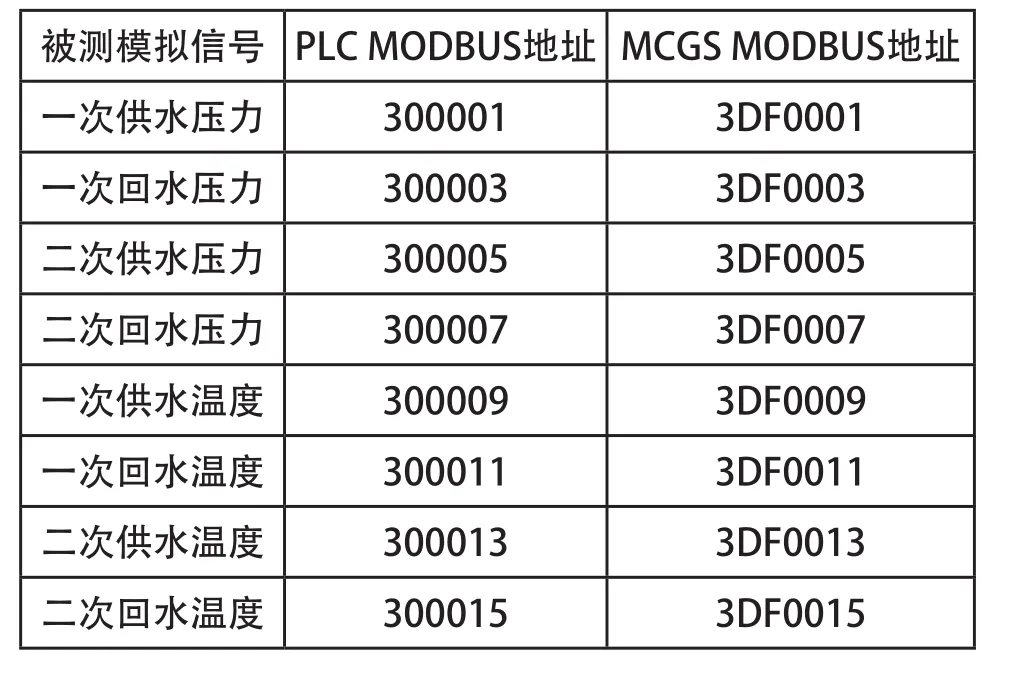

采用昆仑通态的M C G S触摸屏实现与Micro2080 Controller的数据交换,二者是以MODBUS协议作为通信标准平台的。如表1所示为部分模拟量信号所对应的MODBUS地址。

触摸屏上显示的数据与PLC内部之间的数据只要MODBUS地址一致,就可以实现数据交换和以及设备参数设置及设备控制,如循环泵的启动停止、电动阀门的阀度控制等。

表1 模拟量信号对应的MODUBUS地址

2.2 MCGS数据显示

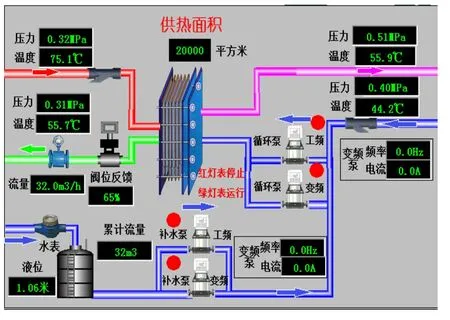

根据供热工艺流程设计出数据显示画面,如图4所示。画面上直观显示出一次供水压力、一次回水压力、一次供水温度、一次回水温度、二次供水压力、二次回水压力、二次供水温度、二次回水温度、流量和阀位反馈等信息,并可实时监测循环泵和补水泵的运行状态。

图4 MCGS触摸屏数据显示

2.3 MCGS设备控制

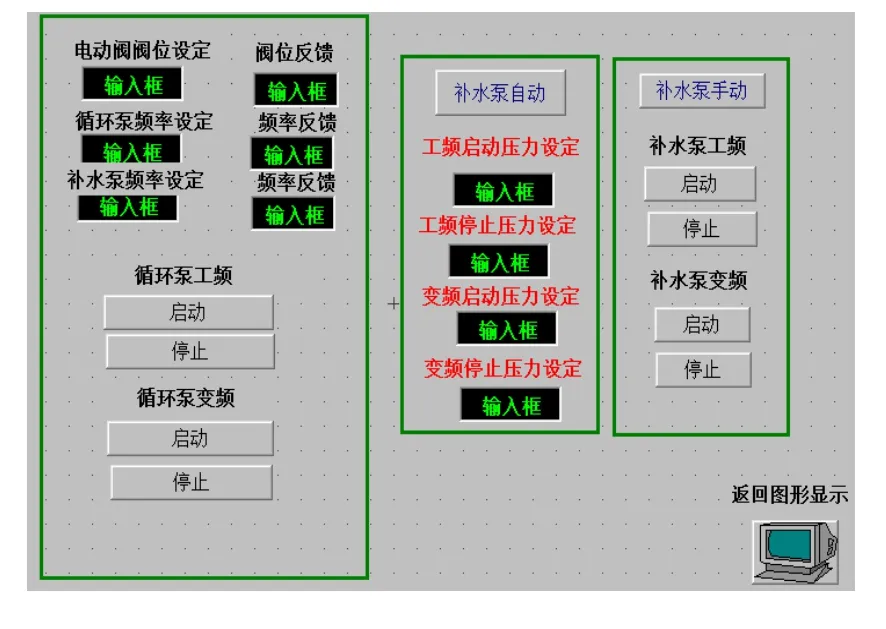

根据用户供热要求以及上位监测需要,设计出触摸屏参数设置与控制界面,如图5所示。

在该操作界面上,可以根据供水温度控制阀门开度,循环泵和补水泵的频率可根据工况设定。工频循环泵和变频循环泵的启停控制也在此画面进行设置。补水泵采用自动和手动补水两种方式,当补水泵处于自动方式时,可手动设定工频和变频启停压力值。

图5 触摸屏参数设置与控制界面

3 结束语

为实现换热站无人值守自动运行,研制出热网监控系统。采用美国AB公司Micro2080 Controller采集现场热力参数,并将采集的到的数据传输给触摸屏进行显示,监控系统可根据设定压力和温度进行自适应调整,节约人力成本,减少能源消耗,并形成以下主要结论。

1)以Mirco2080 Controller为处理核心进行硬件组态、数据采集与自动控制。

2)基于MODBUS协议进行MCGS与PLC之间的数据通信,实现模拟量、数字量信号的无失真传输和实时显示。

3)自行开发模拟量输入和模拟量输出专用程序模块,具有显示直观、通用性强、操作简单等特点。

[1]邹平华.借鉴俄罗斯经验积极发展我国集中供热事业[J].暖通空调,2000,30(4):33-37.

[2]曾享麟,蔡启林,解鲁生.欧洲集中供热的发展[J].区域供热,2002,(1):1-8.

[3]张沈生,孙晓兵,傅卓林.国外供暖方式现状与发展趋势[J].工业技术经济,2006,(07):131-133.

[4]陈广庆,王吉岱,刘廷瑞.基于PLC和MCGS的换热站监控系统[J].2009,32(10): 8-10.

[5]Frank Mendi,Kurtrlus Boran.Fuzzy controlled central heating system[J].International Journal of Energy Research,2002,26(15):1313-1322.

[6]陈广庆,刘廷瑞,杨兴华.基于MCGS组态软件的液位串级控制系统[J].煤矿机械,2007(9):92-94.

[7]代爱妮,杨治伟.基于PLC 的城市集中供热监控系统的设计[J].微计算机信息,2012,28(9):85-87.