小型雕刻机系统设计

史颖刚,刘 利,聂南天,刘建实,周 政

(西北农林科技大学 机电学院,杨凌 712100)

0 引言

随着微机的普及,基于微机的数控系统已经是大势所趋。应用微机技术开发工业控制系统,可以得到硬件和软件的强有力支持,避开专有技术制约,在较短时间内可达到较高水平。本文设计的基于打印接口的数控雕刻机,雕刻材料主要为木板、橡胶等,性能要求不高,结构简单,便于演示应用,同时又能体现机电系统特点。

在分析雕刻机参数的基础上,初步确定设计基本参数为:主轴最高转速12000r/min,最大雕刻尺寸250mm×250mm×40mm,分辨率0.02 mm/step,定位精度0.02 mm,脉冲当量0.01mm。

1 系统总体设计

数控雕刻机的基本布局通常有立柱式和龙门式两种结构,由于立柱式雕刻机的稳定性不好,本设计采用龙门式结构。

1.1 主轴运动系统的设计与校核

雕刻机在工作中主轴主要所受的力主要是铣削力和钻削力、扭矩。教学用雕刻机主要加工具有良好塑性和较高强度的非金属材料,因此以硬质合金直柄立铣刀(d0=6mm,齿数Z=2)和高速钢标准麻花钻(d0=3mm)在铝板上工作的情况为依据进行设计与校核。

1.1.1 主轴铣削力、扭矩、功率计算

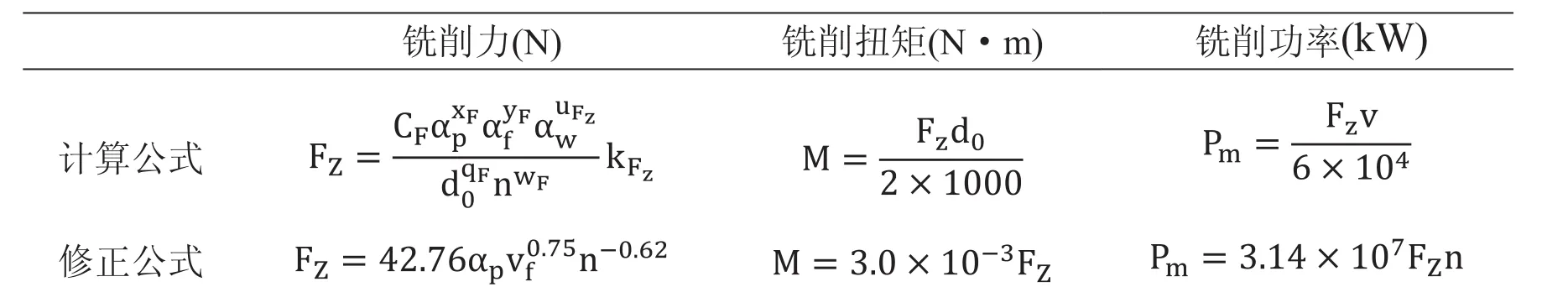

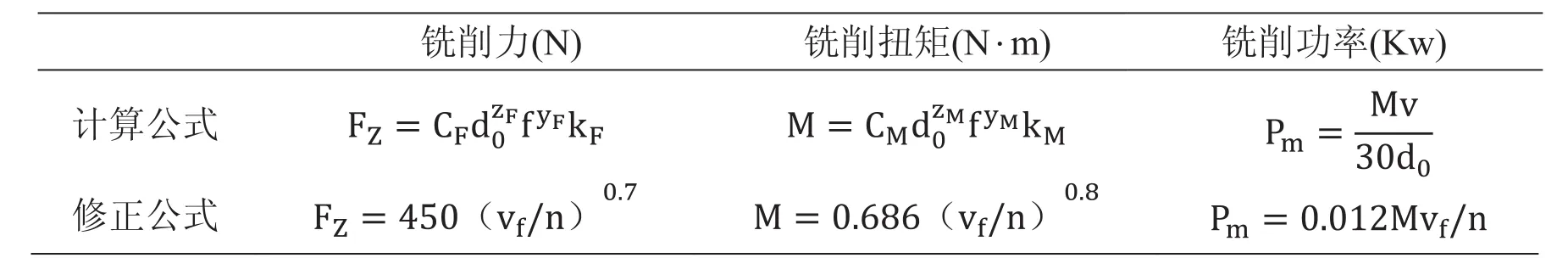

查资料得雕刻机铣削力、扭矩、功率计算公式,及其修正公式。修正参数CF=116,XF=1,YF=0.75,UF=0.85,qF=0.73,WF=-0.13,KFZ=0.25。

其中进给速度vf=αfzn(mm/min),铣削速度v=π d0n/103(m),铣削深度αq,铣削宽度αw,铣刀外径d0,每齿的进给量αf,铣刀齿数z,铣刀转速n。

将参数带入表2公式,计算结果如表2所示,表中n丝为丝杠转速。

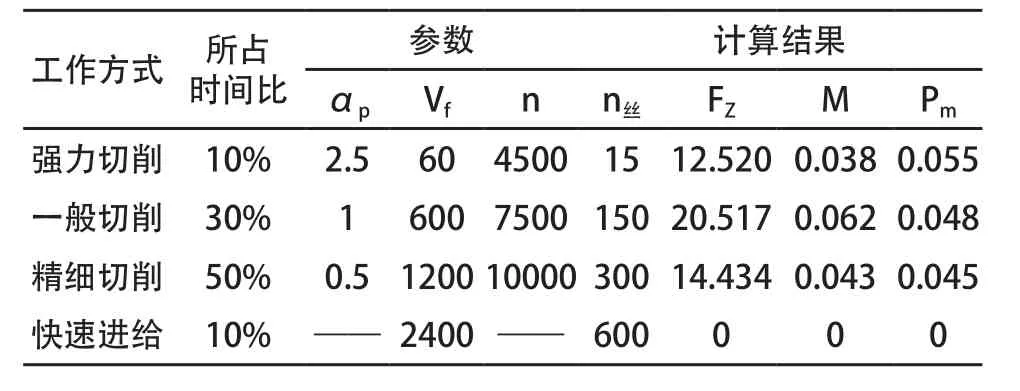

1.1.2 主轴钻削力、扭矩和功率计算

查资料得雕刻机钻削情况下,各要素的计算公式及其修正公式,如表3所示。各修正参数如下:CF=600,ZF=1.0,YF=0.7,KF=0.25,CM=0.305,ZM=2.0,YM=0.8,KM=0.25其中进给速度vf=αfzn(mm/min),铣削速度v=π d0n/103(m),铣削深度αq,铣削宽度αw,铣刀外径d0,每齿进给量αf,铣刀齿数z,铣刀转速n。

表1 铣削力、扭矩和功率计算公式

表2 铣削力、扭矩、功率计算结果

将上述参数代入表4的公式中计算得到表3所示结果,n丝为丝杠转速,功率值的计算结果非常小,所以直接忽略。

表3 钻削力、扭矩、功率计算结果

1.1.3 主轴电机选择

根据上面的计算结果,主轴所需的最大功率为0.055kW,最大扭矩为0.062Nm,安全系数取2,则额定功率P≥0.055×2=0.110kW,额定扭矩M≥0.062×2=0.124N·m。

根据以上计算结果选择的主轴电机,参数为:工作电压为DC 12V~48V,功率0.3kW,转速3000r/min~12000r/min,扭距0.3N·m,绝缘电阻>2MΩ,绝缘介电强度400V。

1.2 丝杠选择与校核计算

雕刻机丝杠所受载荷主要为主轴套件重量、平台和工件的重量,这两部分的质量都不是很大,所以设定负载质量取最大为10kg。根据设计要求,选定的丝杆基本参数为:最大扭力100N,最大行程370mm,最高转速1000r/min,硬度HRC≥58,最大扭矩15000N☒cm。根据设计要求和工作条件,丝杠的其余参数计算后如表5所示。

根据上述设计,选择丝杠的型号为4R16-04T4-2FDIC-350-451-0.018 R,X、Y、Z轴的有效行程分别为350mm、330mm、124mm、总长分别为451mm、431mm、225mm。

1.3 雕刻机二、三维图纸设计与零件加工、装配

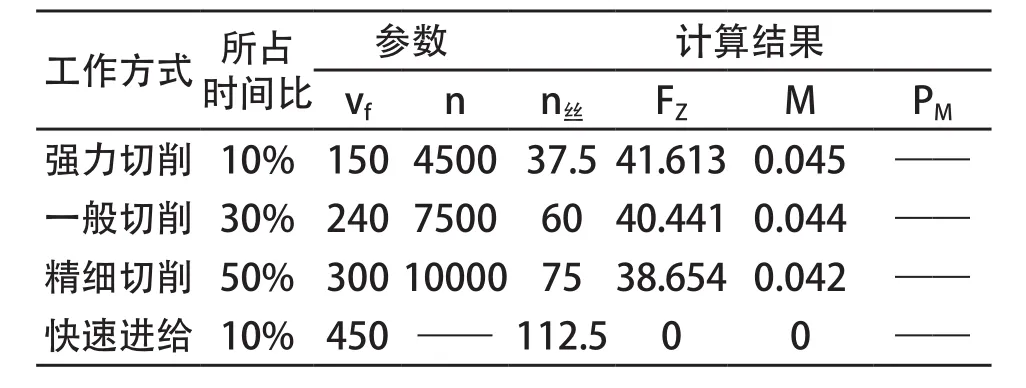

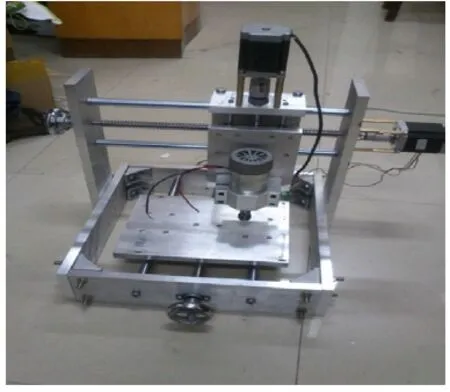

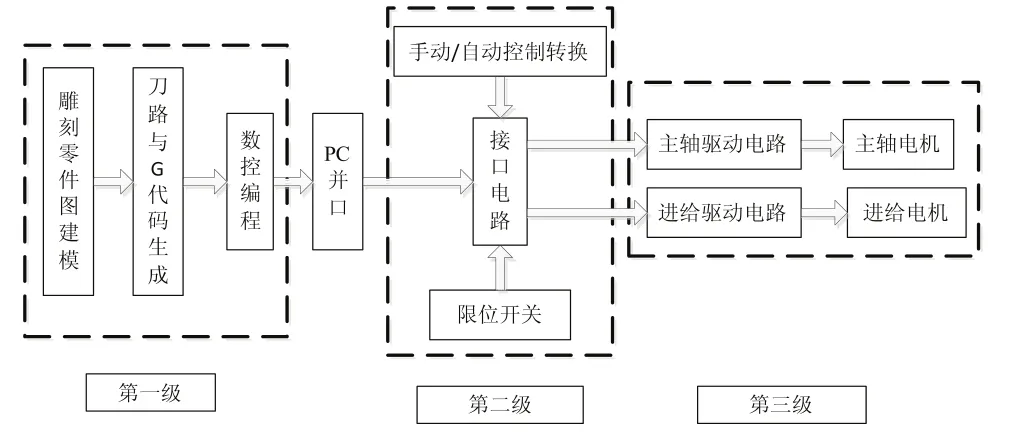

利用CATIA软件设计了雕刻机零件的三维图,并且进行装配,形成了雕刻机的三维装配图,如图1所示。将零件三维图形信息转化为二维CAD图,并进行加工、组装,得到系统的机械装配图,如图2所示。

图1 雕刻机的三维装配图

图2 雕刻机的机械装配图

2 雕刻机控制系统设计

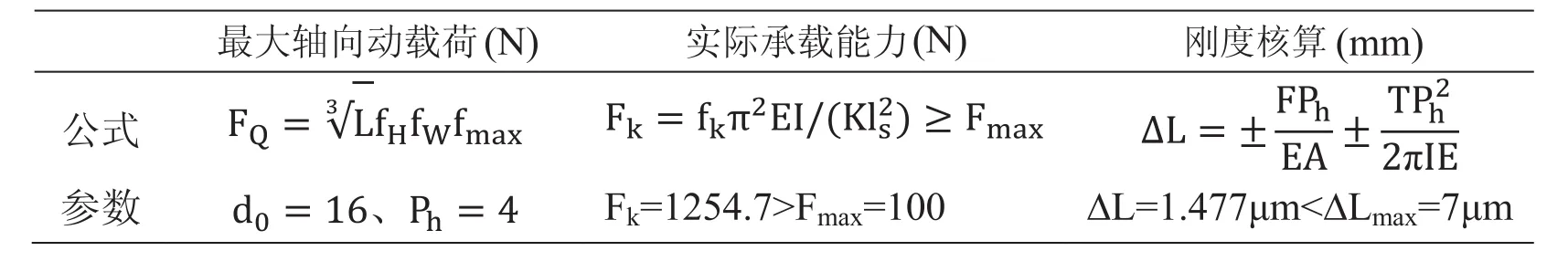

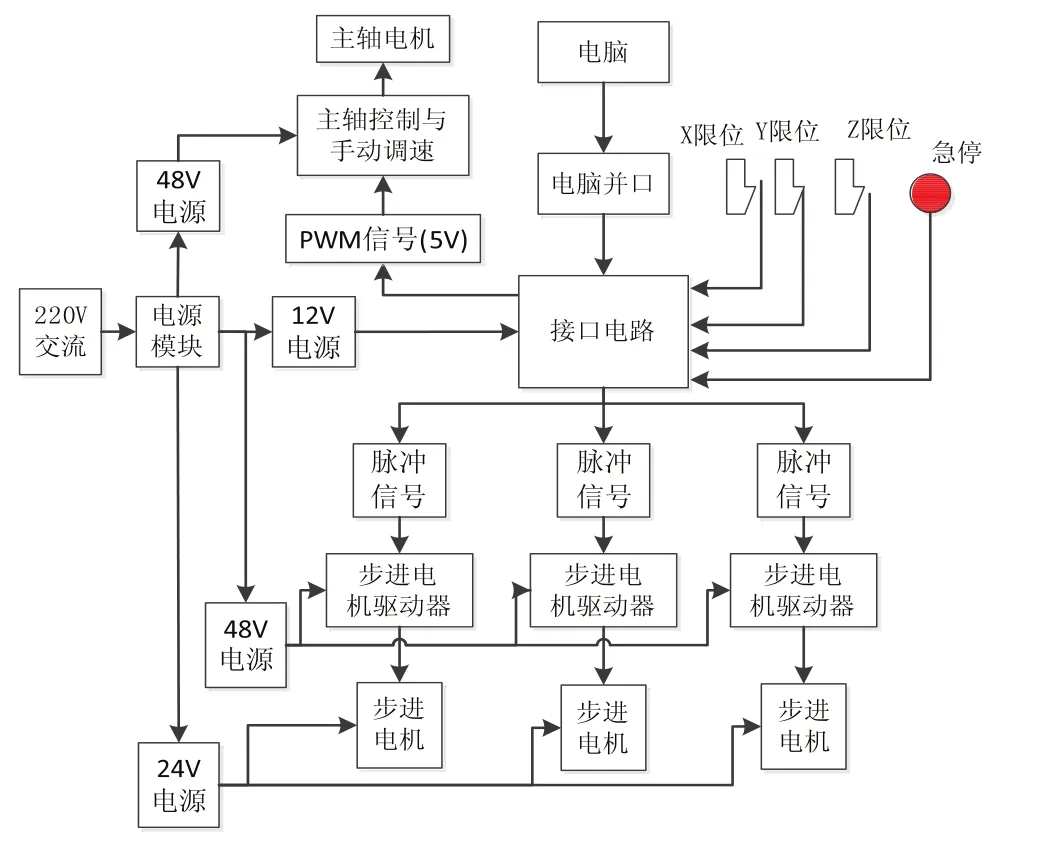

雕刻机控制系统架构图如图3所示,第一级是计算机,利用ArtCAM和MACH3软件,在计算机上完成图像编辑、刀路和G代码的生成、参数设置、插补计算、实时监控等功能,通过并口输出电机控制参数。第二级是接口电路,计算机输出的控制参数通过光电隔离,传递给下一级控制器;完成自动和手动控制的切换;把限位开关的状态信息传递给计算机。第三级是电机驱动电路,根据接口电路传递的控制信息,X、Y、Z三轴步进电机按设计轨迹运动,主轴电机调整转速,进给系统和主轴配合下,完成图案雕刻。

表4 钻削力、扭矩、功率计算公式

表5 丝杠参数选择计算结果

图3 雕刻机控制系统机构框图

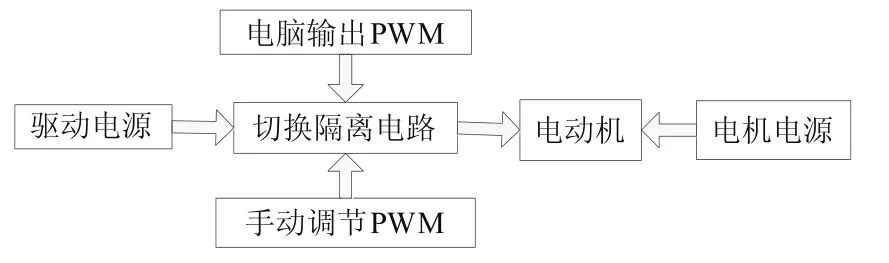

2.1 直流电机调速电路

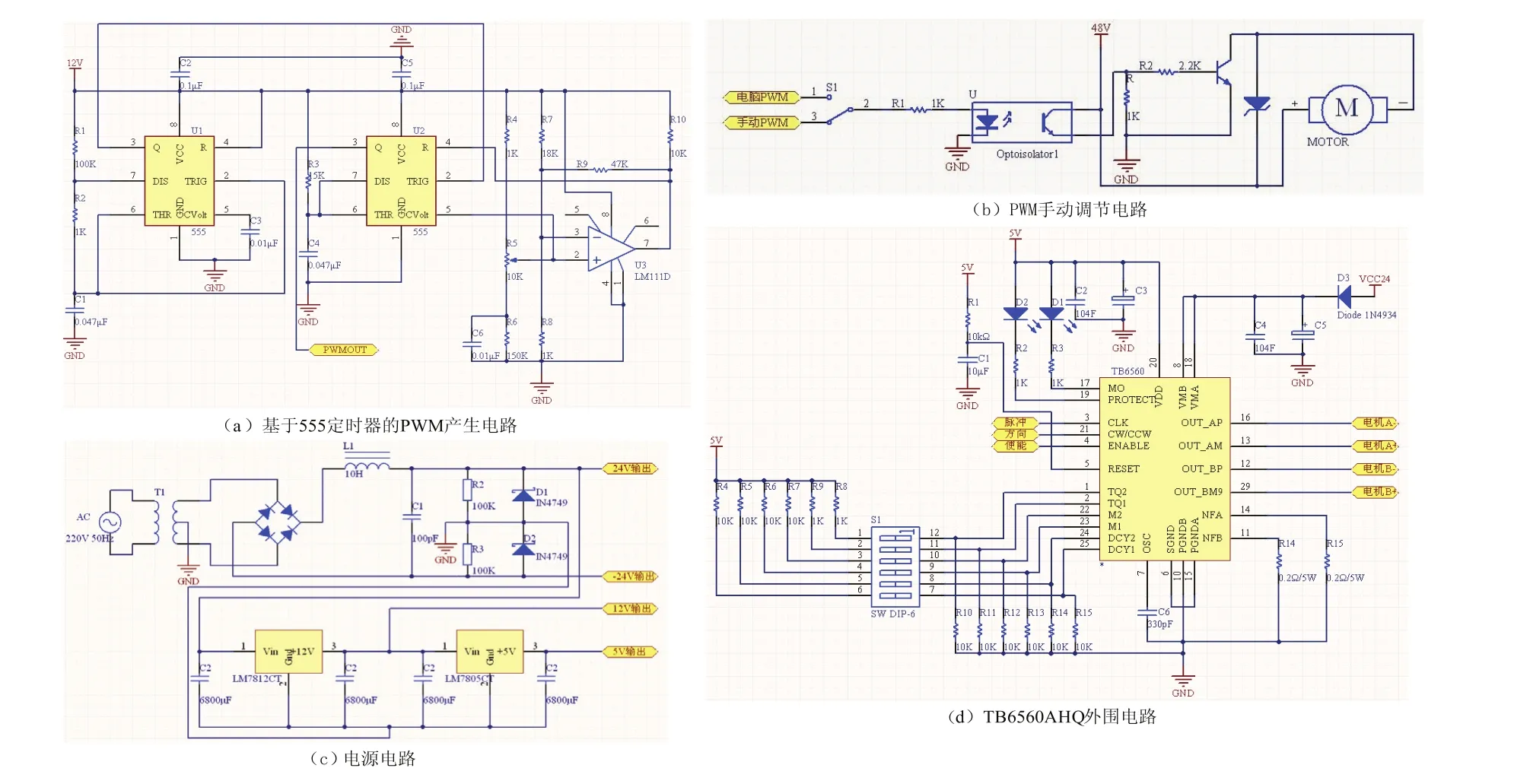

直流电机调速采用PWM法,调速系统结构图如图4所示,包括主电源、驱动电源、脉冲隔离、电动机。设计的调速电路如图5(a)所示,主轴电机转速既可由PWM发生器调节,也可由电脑产生的PWM调节,当开关S1切换到1时,电机转速由电脑控制,当S1切换到3时电机转速由人工手动控制。其中驱动电源和电机电源直接由电源模块给出,电脑输出的雕刻机工作过程中的PWM是由软件直接产生,经过接口电路送到电机。图5(b)所示为PWM手动调节电路。

图4 PWM调速系统结构图

555定时器U1组成的多谐震荡电路的震荡周期T=(R1+2R2)Cln2=3.290ms,间隔时间T2=R2Cln2=0.033ms,555定时器U2组成的单稳态触发器的暂态时间tw=RCln3=0.775ms,f=1/T=304Hz。

当单稳态触发器的3号引脚输出高电平时,图5(b)所示的光耦隔离导通,电机工作。调节可变电阻R5,单稳态触发器5号引脚的控制电压也随之变化,电压降低,暂稳态时间也变小,3号引脚输出高电平的时间变短。一个周期内的光耦隔离导通时间变短,电机转速下降,即电机转速随单稳态触发器的3号引脚输出的高电平的宽度变化而变化,实现了PWM调速。当电压比较器输出低电平时,单稳态触发器的4管脚变为低电平,被复位,3管脚输出低电平,电机停转,该调速电路输出的PWM可实现电机从零到额定转速的速度连续可调节。

2.2 进给伺服系统设计

图5 电机调速与控制电路图

步进电机选择2相四线混合式57BYG250-76。进给伺服系统驱动电路以TB6560AHQ芯片为核心,主要包括TB6560AHQ外围电路、隔离电路和自动半流电路。图5(d)所示为TB6560AHQ的外围电路,有2组电源,其中5V的是逻辑电源,接VDD; 24V是电机电源,接VMB和VMA。OUTAP、OUT—AM、OUT—BP、OUT—BM分别为步进电机两相的输出接口,直接电机即可。NFA和NFB为A、B相驱动电流最大值定义端,接大于0.2Ω电阻。定义好最大电流后,改变图11中脉冲产生电路的拨码开关S1的1和2的断开和闭合,改变TQ1、TQ2端口电平,设置输出电流比率。当TQ1、TQ2端口分别为11、10、01、00时,最大输出电流分别为定义最大电流的25%、50%、75%、100%。PGNDA、PGNDA、SGND分别为电机A、B相驱动的引脚地和逻辑地。OSC所接电容为100pF~1000pF时,斩波频率为400Hz~44kHz。DCY2、DCY1是电流衰减设置,由S1的5、6控制,详见表10;M2、M1是细分控制端口,由S1的3、4控制,如表6所示。RESET是复位端口,低电平有效。MO接工作状态指示灯,PROTECT接过流保护灯。

ENABLE 、CW、CLK三个管脚接电脑给出的控制信号ENABLE 、CW、CLK,使用2片6N137,光耦隔离频率高的CW、CLK信号,使用芯片TLP521,光耦隔离频率低的ENABLE信号。

表6 细分、电流衰减控制详表

2.3 电源设计

电源电路如图5(c)所示,变压器T1的匝数比为5,把220V交流电降到44V。经整流电路整流成直流电,采用适应性强的LC滤波电路滤去交流成分,以适应主轴电机的大范围电流波动,最后经过稳压电路,得到稳定电压。D1、D2是两个24V的稳压二极管IN4749,当该二极管被反向击穿后,电流在一定的范围内变化,二极管两端的电压基本不变。这样就可以把经过滤波电路的44V的直流电稳定在24V,提供24V和-24V的直流电压输出,给步进电机供电,24V输出端和-24V输出端之间的输出电压是直流48V,给主轴电机电源供电。LM7812稳压芯片可以把24V的电压稳定到12V,给主轴直流电机控制电路供电。LM7805把LM7812给出的12V稳定到5V,给进给系统控制电路供电。

图6 接口电路完整电路图

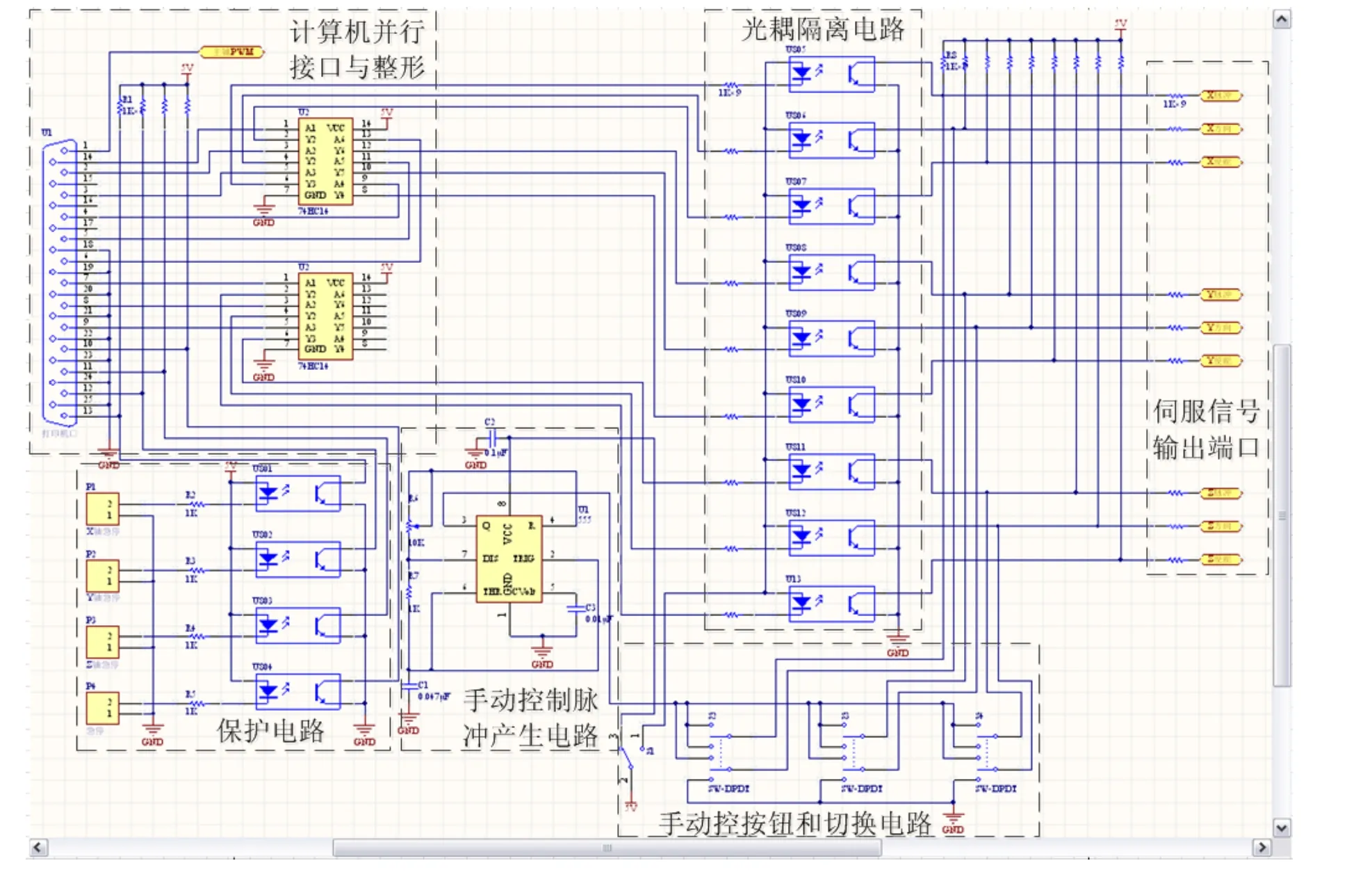

2.4 接口电路设计

接口电路是电脑和电机驱动电路之间的桥梁,把电脑给出的控制信号,进行整形等处理后,经光耦隔离电路送给电机驱动电路,驱动电机实现预定运动。设计的接口电路如图6所示,主要包括保护电路、手动控制电路、光耦隔离电路等。保护电路中,P1、P2、P3、P4分别接X、Y、Z轴的限位开关和急停按钮。当雕刻机运动超出行程时触动限位开关,光耦导通,电脑对应管脚的高电平变为低电平,电脑作出停机的决策,雕刻机停止工作。对雕刻机和系统起到保护良好的作用。进给系统的手动控制电路,包括脉冲产生电路、手动控制按钮和手动/自动控制切换电路两部分。脉冲产生电路是一个用555定时器构成的多谐震荡器。多谐震荡器周期T=0.065ms~3.290ms,T2=0.0325ms,则其频率为304Hz~15385Hz,占空比为0.5~0.99。调节R6的阻值可以改变输出信号的占空比和频率,从而改变电机的速度。S1是手动/自动(电脑)控制切换开关,S2、S3、S4分别是X、Y、Z轴进给方向与使能控制按钮。通过切换可以自由控制雕刻机每一个轴的进给方向和进给量。

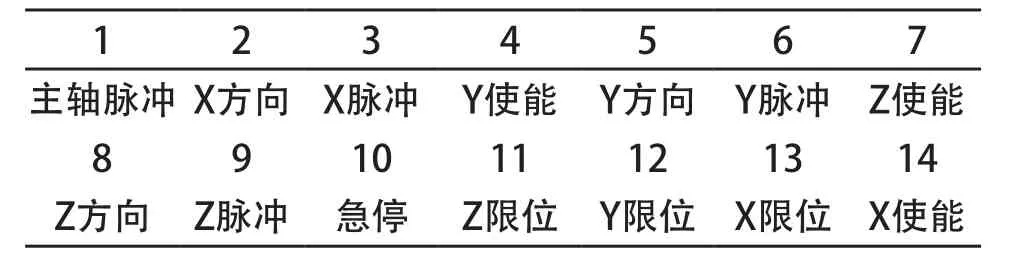

并口接口与整形电路,采用25针的并口连接,同时加入两片74HC146路施密特触发反相器,对计算机输出的信号进行整形。整形后的信号通过光耦隔离电路送给电机驱动电路。表7所示为25针并口的各端口定义,未提及的15~17管脚悬空,18~25管脚接地。

表7 打印机口定义表

2.5 系统的整体接线示意

根据设计的电路图,系统的整体接线示意图如图7所示。

3 软件设置与实践应用

图7 控制系统整体接线示意图

控制软件主要包括ArtCAM和MACH3,系统利用ArtCAM完成图像设计、刀路模拟、G代码生成的工作。根据加工对象模拟出刀具加工路径,并获取G代码,将G代码导入MACH3软件进行加工控制。定义MACH3的通信协议后,将ArtCAM产生的代码导入MACH3中,由MACH3软件进行插补、刀补等预处理。根据加工要求对设置MACH3的参数。包括进给速度Vf、加减速时间t、工件偏移量、刀具信息等。MACH3就会根据G代码和设定的参数输出符合要求的控制脉冲信号给接口电路。如图8所示,MACH3的主要端口的设置定义界面。

图8 电机输出端口定义

4 结束语

本文设计了数控雕刻机零件的三维模型,建立了整机的三维模型图。对主轴、丝杠等关键部位进行校核计算;以555定时器为基础,设计的主轴控制系统,能通过手动和自动方式控制主轴直流电机;以TB6560AHQ芯片和MACH3软件为核心,设计的伺服进给控制系统,可实现由软件实现图案设计,刀路、G代码、刀补预处理、速度预处理、插补等流程,通过并行接口输出控制脉冲信号,驱动步进电机执行相应动作;系统还设计了保护电路、接口电路、电源等辅助电路。

系统虽然已在实践中应用,但依然有不足之处,如为提高电源质量,供电模块应设计为开关电源;为使系统结构更加简单,通信高效,应引入总线结构;为增加系统应用的方便灵活性,应在接口板上增加DSP芯片,使系统能根据存储器中的加工代码进行加工,实现脱机运行;为适应制造业信息化的要求,增加遥控模块,对步进电机采用分布式现场总线控制,在后续的研究中,我们将会加大这一方面的研究力度。

[1]王党利,宁生科,马保吉.基于MACH数控软件的三维雕刻机结构设计与实现[J].机械与电子,2010,(8):27-30.

[2]张建民.机电一体化系统设计(第三版)[M].北京:高等教育出版社,2007.

[3]唐介.电机与拖动[M].北京:高等教育出版社.2007.

[4]童诗白,华成英.模拟电子技术基础[M].北京:高等教育出版社,2006.

[5]龚志远.小型CNC雕刻机设计[J].组合机床与自动化加工技术.2011(2):100-102.