塑料挤出机的主从控制系统设计

李 扬,程 磊

(广东工业大学 信息工程学院,广州 510006)

0 引言

目前,国内塑料挤出机主要采用两种控制方式:一种为传统电控柜控制方式[1],该控制系统的成本低,但控制功能有限且对操作工人技能要求较高;另一种为触摸屏+PLC控制方式[2],由于PLC的运算能力有限、响应速度慢等原因,控制效果不太理想,也不易实现智能控制和全线联动控制。针对以上情况,本文采用一种基于嵌入式控制器(也称一体化嵌入式触摸屏)和PLC的主从控制系统方案,上位机为嵌入式控制器,进行张力、温度、转速等工艺参数的显示与设定、工艺参数调度和自学习专家系统以及数据存储处理等任务;下位机为总线式PLC和现场仪表,进行各个加热器、风机、电机和水泵等执行机构的独立控制。该系统自动化程度高,可实现全线联动控制、智能控制和中央监控,并实现生产工艺参数的调度和优化。本文介绍该控制系统的组成、通信方式、PID控制策略和软件界面设计等有关内容。

1 塑料挤出机的生产工艺及控制要求

塑料挤出机能作为塑料三大加工机械之一,在塑料行业应用广泛,常见的塑料挤出机由主机和辅机两部分组成,如图1所示。主机的主要功能是实现塑胶原料的输送、加热融熔功能,包括喂料系统、挤出系统、熔融系统、挤出模头;辅机的主要功能是实现融熔物料的冷却定型、压光、牵引以及成卷功能,包括压光牵引系统、水冷系统、收卷系统。

塑料挤出机组的生产工艺流程是:将多种物料熔融挤出、过滤、精密计量、模头挤出、三辊压光、胶辊牵引、恒张力收卷等生产工艺,制得优质单层或多层功能性片材或薄膜。

挤出机的主要运行控制参数包括[3]:

1)熔体压力过压监测;

2)进料口控制;

3)进料口温度检测;

4)分区加热器功率调节;

图1 塑料挤出机的结构图

5)冷却功率调节,采用风冷;

6)模头温度检测;

7)螺杆速度调节,调节电机转速;

8)电机负荷(电机工作电流)监测;

9)挤出型材线速度检测。

2 控制系统的组成

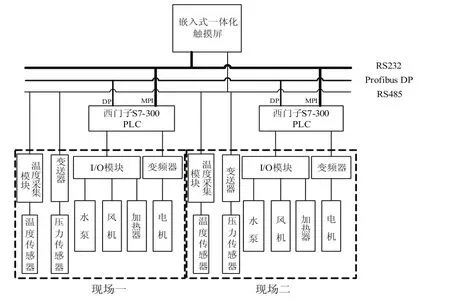

本系统采用典型的两级主从式结构控制方案,嵌入式控制器(也称一体化触摸屏)与PLC、现场仪表构成自动控制系统。温度传感器和压力传感器的模拟量通过温度采集模块和变送器转化为数字量,由RS585总线输送到一体化触摸屏进行显示及运算,运算结果由RS232总线输出至PLC,再由PLC控制水泵、风机、加热器及电机的运行。系统结构图如图2所示。

图2 控制系统的结构图

开机后,由一体化触摸屏输出控制信号,加热器开始工作,温度传感器采集的模拟量通过温度采集模块转化为数字量,由RS585总线传送到一体化触摸屏进行PID处理,处理结果由RS232总线输出至PLC,达到温度要求后,启动喂料系统、水泵及主机电机。压力传感器采集熔融体的压力值,由变送器转换成数字量传入一体化触摸屏,经过PID运算,控制PLC输出模拟量信号,通过变频器控制主机电机转速,同时根据主机电机转速控制压光牵引系统及收卷系统。该系统的数据处理及显示由嵌入式一体化触摸屏实现,现场控制由PLC实现,主从式结构控制系统实现对塑料挤出机生产线的联动控制和中央监控。

2.1 上位机

该系统上位机采用某公司生产的TPC156Hi型号的嵌入式一体化触摸屏。该触摸屏采用15英寸高亮度TFT液晶显示屏、八线电阻式触摸屏,以及具有良好的电磁屏蔽性,自带两个RS232串口、两个RS232/RS485串口、两个USB接口以及一个RJ45以太网口。TPC156Hi不仅具有与众多硬件交互功能。它可以方便地读写各种PLC、智能仪表、智能模块、变频器等工控设备的数据。

上位机实现的功能有:与下位机通信;控制算法的实现;工艺参数的设置并能自动或手动下发;故障鸣音报警;查询从站的历史参数记录;实时显示系统的工作状态和运行参数;用户登录和操作权限设置[4]。

2.2 下位机

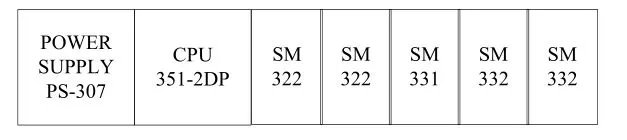

下位机采用德国SIMENS公司的S7-300可编程控制器进行流程控制,利用MPI口与上位机通信,DP口用于PLC之间的通信。根据挤出工艺要求,本控制系统要求实现四路模拟量输入、十路模拟量输出、四十路开关量输出,其中三十二路用于温度控制,八路用于生产线照明及警报等。所以扩展一个SM331模拟量输入模块、两个SM332模拟量输出模块、两个SM322数字量输出模块。硬件组态如下:

1)主站采用CPU 315-2DP,用户内存容量为48KB,最大MMC为8MB,可实现自由编址,数字量I/O点数可达992个,模拟量输入为248个,模拟量输出为124个,1KB的指令处理时间为0.1ms,位存储器M为2048个,计数器为256个,定时器为256个,集成有MPI和DP通信口,没有PtP通信口,CUP集成24为数字量输入和16位数字量输出,集成5位模拟量输入和2位模拟量输出。

2)数字量输出模块,选用SM322,共选用两块(32点输出带隔离)。

3)模拟量输入模块,选用SM331(8通道输入),处理8路输入信号;模拟量输出模块,选用SM332,共选用两块(8通道输出),处理16路输出信号。

4)电源模块,选用PS-307提供系统电源。

图3 下位机硬件组态

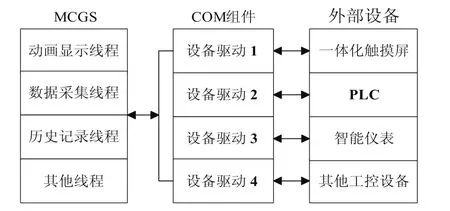

3 MCGS与外部设备通信

MCGS(Monitor and Control Generated System,通用监控系统)是用于快速构造和生成计算机监控系统的组态软件。在MCGS系统中,负责硬件组态的是设备窗口,使得MCGS能从外部设备,如传感器、电机等,读取实时数据,运算后输出控制信号,实现对生产流程的实时监控。首先,根据系统结构,在设备窗口内配置相关的主从设备构件,然后根据设备的类型和特征,设置相关的属性,建立传输通道连接。系统运行过程中,设备构件由设备窗口统一调度管理。MCGS与PLC之间的通信时通过串行口与PLC进行通信,访问PLC相关的寄存器地址,以获得PLC所控制设备的状态或修改相关寄存器的值。MCGS与外部设备通讯的示意图如图4所示[5]。

图4 通信原理图

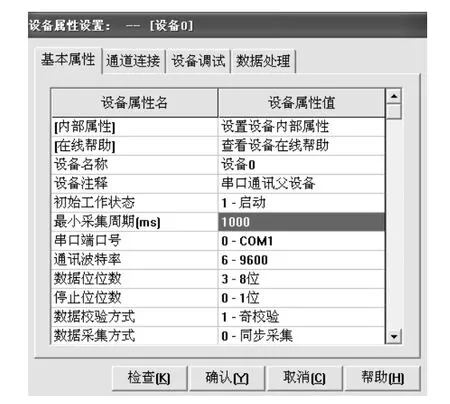

PLC使用标准西门子MPI适配器与触摸屏RS232口通讯,适配器上的DIP开关设置串口通讯的波特率,与上位机Set PG/PC中PC Adapter的本地连接设置一致。MCGS系统与外部设备建立连接时,首先打开设备窗口,添加一个串口父设备,当直接用串口进行本地通讯时,添加”串口通讯父设备”,双击其中的串口通讯父设备,在设备组态窗口中添加一个串口通讯设备,然后向设备组态窗口中添加西门子S7-300MPI设备。设备属性设置如图5所示。各参数与PLC编程时上位机Set PG/PC中PC Adapter的本地连接设置一致。然后在PLC设备的设备属性设置对话框中对其通道属性进行设置,并建立起通道与MCGS实时数据库中的数据的连接。

4 PID控制方案

温度、压力、张力、速度的PID控制是本控制系统的主要任务。本系统的PID控制采取普通PID控制与智能PID控制相结合的方式,对于压力、张力、转速采取MCGS自带的PID运算功能进行PID控制;对于温度采取MCGS与MATLAB相结合的方式,实现对温度的模糊PID解耦控制。这种针对不同对象采取差异化的PID控制方案既能够满足系统要求,又能降低控制系统的复杂性。

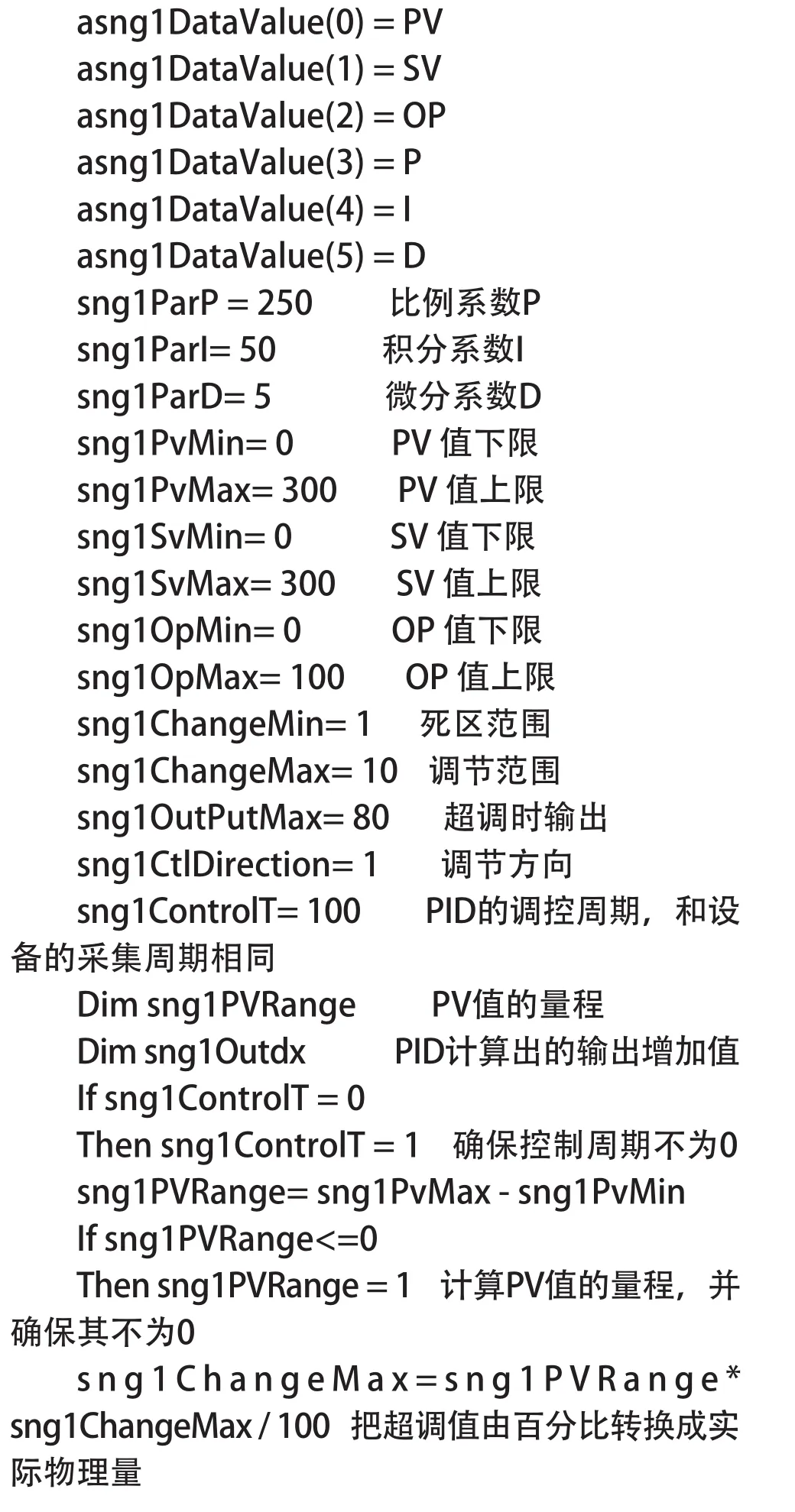

4.1 基于MCGS的PID控制的实现

在MCGS的实时数据库中完成数据组态后,在设备窗口完成设备组态,驱动外部设备,使数据库中的数据与外部设备通道建立连接。在循环策略块中创建一个策略行,在策略行的条件部分可以控制该算法是否启动,策略行的功能部分放置脚本程序构件,在策略行的脚本程序构件中编制对应的脚本程序[6]。

图5 MCGS设备组态参数设置

以下是脚本程序PID运算的部分说明。

4.2 模糊PID控制的实现

传统的塑料挤出机控制系统一般由PLC构成控制核心,温度控制是通过PLC内部自带的经典PID控制器来实现。由于传统塑料挤出机存在多温区加热加上PID算法本身缺陷且处理数据量较大,传统温度控制很容易产生耦合和超调。本系统的温控采用MCGS与MATLAB相结合的方式,实现对温度的模糊PID解耦控制。

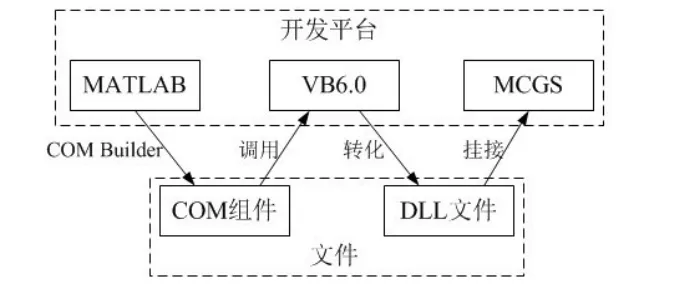

MCGS与MATLAB混合编程使控制系统既有MCGS丰富直观的图形界面又有针对塑料挤出机系统的独特算法。由于通过DDE和OPC方式实现MCGS与MATLAB的数据交换都需要MATLAB环境做支持,所以本系统采用开发MCGS自定义控件的方法实现MCGS与MATLAB的结合,使得整个控制系统具有独立性。由于模糊PID解耦控制算法较为复杂,这里不作详细介绍。本文着重说明MCGS与MATLAB结合的实现方法,其原理如图6所示。

图6 MATLAB开发MCGS功能构件原理

MCGS与MATLAB结合的实质是开发具有模糊PID功能的构件,通过规范的OLE(Object Linking and Embedding,对象连接与嵌入)接口挂接到MCGS中,使其构成一个整体。开发前需安装MCGS高级开发功能包和Visual Basic6.0。

首先启动VB6.0,选择“外接程序”菜单,进入MCGS开发向导,按照提示生成DLL运行策略功能构件及功能构件的源程序框架。

在MATLAB环境下通过Fuzzy Logic Toolbox提供的一套完善的模糊控制系统设计方案编写出各种算法子程序,程序保存为.m文件,并通过COM Builder将其制作成COM组件。

在VB环境下设计MCGS组态、运行环境的两个显示界面[7]。组态界面用于设置输入值误差、误差变化率及PID各参数所对应的数据对象;运行界面中实时显示与当前误差、误差变化率及计算所得PID参数变化量[8]。

然后选择工程-调用,引入之前生成的COM组件,进入工程组,对功能构件的接口进行调试,此时需同时运行MCGS中的工程。完成所有的编程、调试工作后,将工程重新编译一遍,生成最终的DLL文件,将其拷贝到AddIns文件夹中,并修改相应的AddIns.ini文件。

进入MCGS运行环境后,当对应的策略行被执行时,MCGS调用构件的运行接口,执行模糊自适应PID算法。

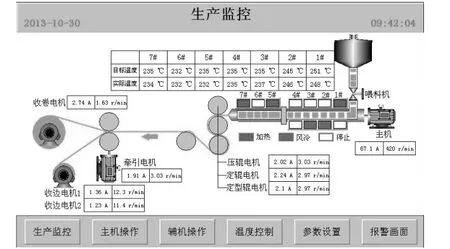

5 人机界面设计

在嵌入式控制器的触摸屏中,进行可视化流程软件界面设计用于中央监控。主要控制功能包括:1)实时控制功能,如设备的启停、自动/手动的切换、工艺参数的设定及修改等;2)显示功能,如动态显示生产线的工艺流程图、各种设备的工作状态及仪表的实时数据及历史数据的曲线图、报警记录、数据记录等。根据系统所需监控的过程变量和实际功能,共设计了7个不同的控制显示界面,分别对应各子系统的自调节及显示的内容,如图7所示。

图7 生产监控界面

1)监控画面。显示挤出机生产时的工序流程,显示诸如电机状态、温度、压力等各量的实时值。

2)主机操作。控制主机的启停,手动调节主机生产时的各项参数,显示主机生产时的相关实时数据。

3)辅机操作。控制辅机的启停,手动调节辅机生产是的各项参数,显示辅机生产时的相关实时数据。

4)收卷计数。控制片材的收卷,以及产量计算。

5)加热控制。设置加热区的温度参数,显示各温区的实时数据。由于温控点过多,采用两个界面显示。

6 结论

采用主从结构控制系统,上位机为嵌入式控制器,用于实现机组的中央监控、全线联动控制和智能控制,下位机为西门子PLC,实现塑料挤出设备各控制单元的独立控制。与传统的控制系统相比,不仅减少了电器元件的数量,省去了较为复杂的电气接线,而且控制功能更加强大,生产操作和维护更加简便,提高了机组的生产效率、自动化和智能化水平,具有较大的应用推广价值。

[1]Fabio Previdi,Sergio M.Savaresi,Angiolino Panarotto.Design of a feedback control system for real-time control of flow in a single-screw extruder[J].Control Engineering Practice,2005,Vol.14 (9),pp.1111-1121.

[2]李雪婧.基于PLC的单螺杆木塑挤出机控制系统的研究[D].武汉:武汉理工大学.2012.

[3]龚成龙,刘永强,等.塑料成型挤出机现场总线控制[J].仪表技术与传感器,2009,15:61-63.

[4]文红,王玉芬.基于RS485总线的热处理加热炉群监控系统[J].机电工程,2006,23(9):64-66.

[5]杨洋,张蒂如.基于PLC、MCGS组态软件的高压电机试验系统[J].电力自动化设备,2008,28(8):90-92.

[6]北京昆仑通态自动化软件科技公司.MCGS工控组态软件参考手册[M].2003.

[7]孙亚灿.基于MATLAB与MCGS的先进控制算法在工业过程中的研究应用[D].曲阜:曲阜师范大学,2010.

[8]孙亚灿,吴兴华,武玉强,等.模糊自适应PID算法在MCGS中的实现[J].控制工程,2007,14(2):157-160.