结构用木材多功能试验机加载系统的结构设计与分析

张前卫,张 伟,2,王双永

0 引言

加载系统是试验机的关键部分,良好的加载系统能保证试验顺利进行和取得所需试验数据,因而加载系统的研究开发对于木结构材料特性的研究以及理论分析具有重要的实践价值[1]。传统的力学试验机的结构常常是由底座、固定的加载装置以及相关的辅助支架梁构成,加载方式分为液压式加载、电机-丝杠式加载等方式。这种固定式的力学试验机也因为结构的限制而无法完成大尺寸构件的试验。

针对现有力学试验机的结构不足,结构用木材多功能试验机的加载系统采用电机-螺纹可移动式的加载方式。该加载系统可满足结构用板材、结构用锯材等木结构工程材料力学性能指标同时测量的要求[2]。

本设计的独创之处在于将伺服电机-螺纹传输机构应用在加载系统上,同时采用线性导轨为导向,不仅可上下左右导向,而且可以抗侧力,消除了检测距离的限制,从而使一台试验装置可进行多种动、静载试验,突破了被测件的尺寸、位置和单一力学性能测试的限制,实现了一机多用的目的。

1 加载系统的结构设计

1.1 加载系统的功能要求

此加载系统要求能够满足以下功能要求:

1)可进行静力加载试验,驱动电机以一定的转速传动,依靠螺纹传递加载力;

2)可满足在一定范围内加载试验,借助滑动导轨两个方向(横向和纵向)组合移动到某位置并固定,完成大尺寸板材在不同位置的加载试验;

3)加载系统本身的重量相对于加载压力很小,可以忽略不计;

4)加载速度可控,加载试验过程平稳。

1.2 加载系统的主要技术参数

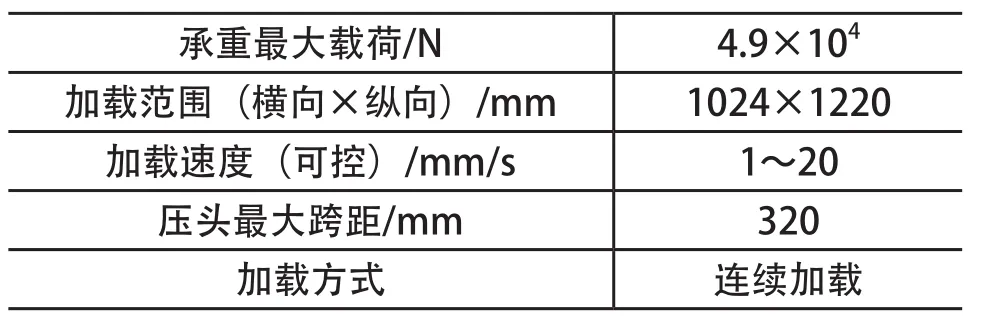

依据木材力学性能测试的相关国家标准要求[3~5],制定了加载系统的主要技术参数如表1,对加载系统的总体方案进行了设计。

表1 多功能试验机加载系统的主要技术参数

1.3 加载系统的总体方案设计

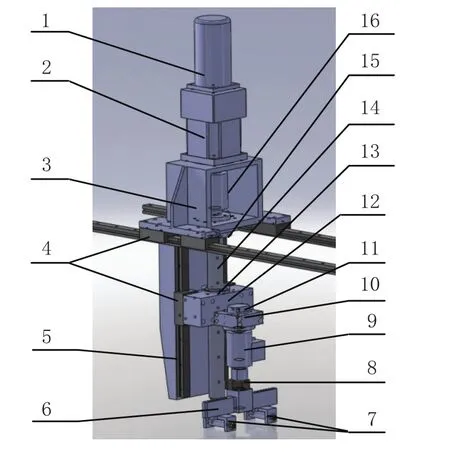

加载系统总体结构(如图1所示)设计的主要依据是试验机的多功能要求。

图1 加载系统的总体结构图

该加载系统的机械结构主要由施载电机、减速器、电机机座、滑动导轨、压头组合、锁紧螺母、压力传感器、移动台组合块、连接螺栓、移动台、传动螺母、传动螺杆、支撑座和无齿隙弹性联轴器等组成。加载系统的主要动力来自施载电机,它通过行星齿轮减速器与无齿隙弹性联轴器的连接将力矩传给传动螺杆,再由传动螺杆-无齿隙弹性联轴器和传动螺杆-传动螺母转动组合,将电机转动力矩转化为移动台的平移压力,就形成了一定的功率流,以此来模仿加载系统的实际工作状态。在整个加载试验过程中,加载系统的各个方向移动范围都由接近开关及时反馈信号控制,加载力的大小由压力传感器直接反馈到计算机上,以此保证加载位置及其数值的准确度。

多功能试验机中被测压头传递的力矩即负载是要靠加载系统机械结构组装形成,其性能直接影响试验机的主要技术指标。这就要求试验机的加载系统不仅要具有结构紧凑、施载运动行程无死角和施载力矩稳定等特点,同时还应具有在运转中能自由改变施载力矩的大小和方向[3~5]。

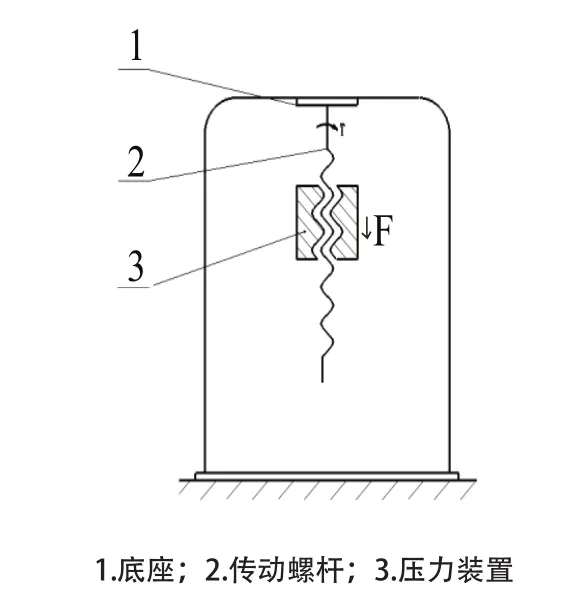

1.4 加载系统的传动机构设计

加载系统的传动机构采用螺旋传动(如图2所示),这种传动方式主要将回转运动转化为直线运动,同时传递运动和动力。在加载系统的螺旋传动机构中采用梯形螺纹传动。梯形螺纹可以在传动过程中修复和补偿螺纹之间由于摩擦而造成的间隙,制造的工艺性也较好,牙根强度高,对中性好,可满足大力矩、低转速的传动要求[6]。

图2 螺旋传动机构简图

根据最大承载力和电机转矩的要求,加载系统中的减速器选用两级减速,其传动比为20:1,即在施载端(电机端)施加一个很小的转矩,减速器内便会产生很大的封闭力矩,保证整个工作过程持续提供足够大的加载力[7]。

2 加载系统的校核计算

螺旋传动机构是加载系统的关键动力传递机构。在传递大力矩过程中,主要承受转矩及轴向压力,同时在螺杆和螺母的旋合螺纹间有较大的相对滑动,很容易造成螺纹磨损、传动不够稳定而失效。因而有必要对螺旋传动的设计进行校核计算。

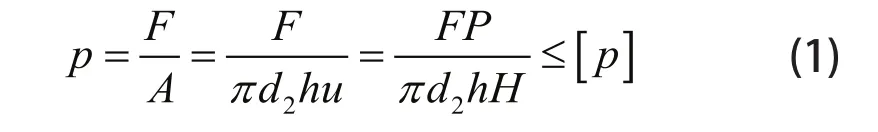

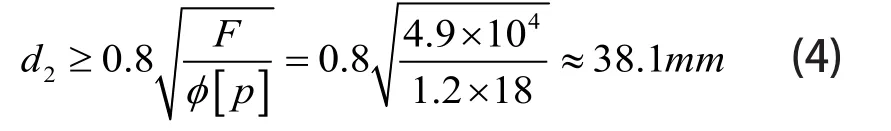

2.1 耐磨性校核计算

工作过程,螺纹传动工作面的耐磨条件为:

式中:p—螺纹工作面上的压力,单位为MPa;

A—螺纹的承压面积(螺纹工作面投影到垂直于轴向力的平面上的面积),单位为mm2;

F—螺杆的轴向力,单位为N;

d2—螺纹中径,单位为mm;

h—螺纹工作高度,单位为mm;

H—螺母高度,单位为mm;

P—螺纹螺距,单位为mm;

u—螺纹工作圈数;u=H/P;

[p]—材料的许用应力,依据材料和滑动速度要求,取[p]=18,单位为MPa。

对于梯形螺纹:

其中,φ为计算系数,螺纹工作圈数不多时,φ=1.2~2.5,此时取1.2。

联立式(1)~式(3)有:

因为d2=38.1mm<d2'(其中d2’为根据减速器配合轴径以及整个传动机构尺寸初步设计的尺寸)=46.5mm。所以,该螺旋传动机构传动满足螺纹传动耐磨性条件。

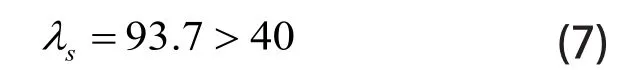

2.2 螺杆稳定性计算

在加载系统的传动机构中,螺杆的柔度:

式中: μ — 螺杆μ的长度系数;

l — 螺杆的工作长度,单位为mm;

i — 螺杆危险截面的惯性半径,单位为mm;

I — 螺杆危险截面的惯性矩,单位为mm4;

d1— 螺杆螺纹小径,单位为mm;

联立式(5)、式(6)有:

从结果看,螺杆的柔度较大,即长径比大,所以螺杆很容易发生侧向弯曲失其稳定性。

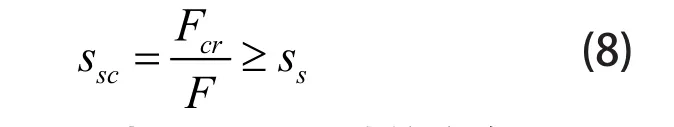

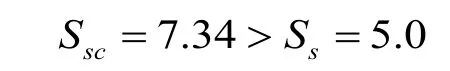

螺杆稳定运行条件:

式中: Ssc— 螺杆稳定性的计算安全系数;

Fcr— 螺杆的临界载荷,单位为N;

Ss— 螺杆稳定性安全系数, Ss=3.5~5.0。

式中: E—螺杆材料的拉压弹性模量,E=2.06×105MPa,单位为MPa;

联立式(9)、(10)有:

从结果看,螺杆传动过程相对较稳定。

3 加载系统的试验应用

加载系统能实现动态施载,作为一种检测试验机,为保证加载系统的运行稳定性和数值的准确性,需进行测试试验,测试试验如图3所示。

图3 加载系统测试试验

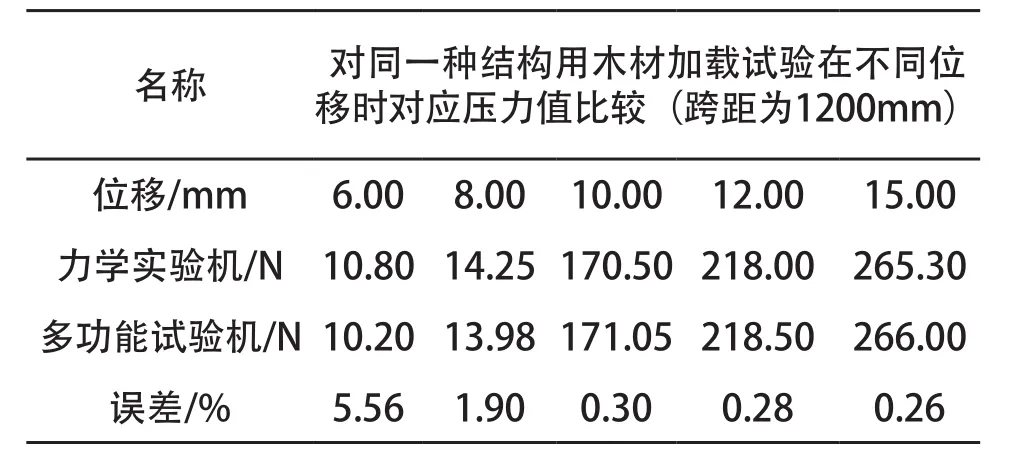

此类加载系统通过在型号产品研制过程中的应用,已经在测试试验中的到了验证。通过测试试验得到的结果与传统的力学试验机加载试验结果对比如表2所示。可以看出采用设计的随动加载系统得到的压力和传统的固定加载系统压力水平相当,在结构用木材位移变化为6mm时,误差最大为5.56%,随着木材位移的变大,压力值都在变大,二者之间的误差变小,都在设计允许范围之内,达到运行稳定性和数值准确性的要求。

表2 多功能试验机与力学试验机试验结果对比

另外,通过分析和测试数据可知,随动加载系统在加载前一阶段(位移变化为8mm之前),降低加载速度,减少了加载引起的附加弯矩,提高传递压力,以减少相对误差,可以进一步提高多功能试验机的检测精度。

4 结论

本文对结构用木材多功能试验机的加载系统进行了研究,并设计和分析了加载系统的结构和运行性能试验,得出以下四点结论:

1)采用本文所研究的加载系统结构紧凑,无距离限制,所组成的结构用木材多功能试验机施力均匀平稳,运行稳定性高,振动小;

2)突破了传统力学实验机固定加载模式,该加载系统设计成可移动式加载模式,消除了被测件尺寸的限制,扩大了检测范围,并已在型号产品中得到了成功应用,具有重大的现实意义;

3)采用该加载系统,使结构用木材力学性能试验状态与实际使用情况相吻合,试验数据更加真实,为结构用木材力学性能检测提供更科学准确的依据;

4)相比于同级别的传统试验机,加载系统采用电机驱动,易于控制,经济性好。

[1]薛建阳,赵鸿铁,张鹏程.中国古建筑木结构模型的振动台试验研究[J].土木程学报,2004,37(6):6-11.

[2]张伟,金征,杨建华.木结构工程材料力学性能检测装备现状[J].建设科技,2012,(3):34-36.

[3]LY/T1927-2010,集成材理化性能试验方法[S].

[4]GB/T 28993-2012,结构用锯材力学性能测试方法[S].

[5]ASME.D 4761 – 05 Standard Test Methods for Mechanical Properties of Lumber and Wood-Base Structural Material.ASME.America,1996.

[6]孙桓,陈作模,葛文杰.机械原理(第七版)[M].北京:高等教育出版,2006.

[7]王立权,安永东,孙荣华,等.船用大功率减速器封闭试验台加载装置[J].哈尔滨工程大学学报,2011,32(10):1336-1340.