小型五轴雕刻机的设计及静动态特性分析

刘斌 李 玮 王 钧 郭志伟 魏新宇 王泰恒

(西南林业大学机械与交通学院,云南 昆明 650224)

上世纪90 年代,随着微电子技术的飞速发展促进了雕刻机质的飞跃发展,雕刻机完成了从二维加工到五轴加工的转变。

国外雕刻机技术起步早,技术成熟,主要以欧美、日本等地区和国家为代表。在先进的制造业发展环境下,其雕刻机生产研发厂商众多、技术先进,研发的机械具有很高的加工精度,并且具有良好的人机体验,功能强大,但是价格昂贵,售后维护成本也很高。国内雕刻机的发展虽然较晚,目前国内市场上的雕刻机大多是三轴雕刻机,五轴数控雕刻机的数量较少。韩凌等[1]对龙门式木工雕刻机结构设计与优化,利用三维虚拟建模技术,设计雕刻机横梁、床身等机械框架结构;完成雕刻机进给传动系统等主要功能部件的设计。南京林业大学张晓等[2]设计了新型五轴联动木工数控雕刻机,以方型空心型钢组合焊接形式建立数控雕刻机整体机架结构,设计的五轴木工数控雕刻机能够高速、高精度完成复杂的木工雕刻任务。张晓等[3]还对五轴龙门木工雕刻机关键部件设计与刚度分析,对龙门横梁等关键部件进行三维建模与CAE 静刚度分析。林砺宗等[4]对五轴联动BC 型木工雕刻机床结构与数控系统设计,设计了一种经济型五轴联动BC 型木工雕刻机床及其数控系统。但是他们都只涉及到木材雕刻,并且在结构上为双摆头或者BC轴形式,本文设计了一款龙门式AC轴的五轴雕刻机,并且可以支持对木材、玉石和低硬度金属的雕刻。

与三轴雕刻机相比,五轴雕刻机的优势是一次装夹可以完成全部或大部分的加工任务,大大提高了加工精度、质量和效率。但是国内五轴数控系统发展慢、硬件成本高、机床结构复杂,这些因素一直是制约五轴机床快速发展的瓶颈[5]。雕刻机的设计过程中,机架结构选择是很重要的一环。通过对现有的三轴、四轴和五轴雕刻机的结构方案和技术参数进行分析调查。已有的雕刻机的相关技术资料显示,目前国内生产的龙门结构加工中心以固定梁式结构为主,因为在制造精度和制造成本方面,活动梁和立柱式加工中心都比固定梁高。最终选择固定梁龙门架结构。

1 雕刻机结构设计

目前,CAE 仿真模拟技术被广泛应用于工业和科研领域,有效地帮助企业减少产品设计周期和成本。本文采用UG 对雕刻机进行总体结构设计和设计参数的确定,并且建立其关键部件和雕刻机的整体的整体有限元模型,对关键部件进行静力学分析,整体有限元模型进行动态分析,验证其设计的合理性和静刚度,是否满足其机械特性的需求。

1.1 总体结构设计

五轴雕刻机整体结构为定梁式龙门结构,龙门架结构是指主轴和工作台彼此正交的机械结构,根据龙门架结构是否移动而分为3 种类型[6]:第一种类型是采用梁固定、工作台移动的方式;第二种是采用梁上下移动,工作台前后移动的方式;第三种是采用工作台固定,龙门移动的方式[7]。主体结构有底座、支撑架、左右立柱、工作台、横梁、水箱、X轴、Y轴、Z轴和A/C轴等部分,如图1 结构爆炸图和图2 总体结构图所示。

图1 结构爆炸图

图2 五轴雕刻机总体结构图

1.2 设计参数确定

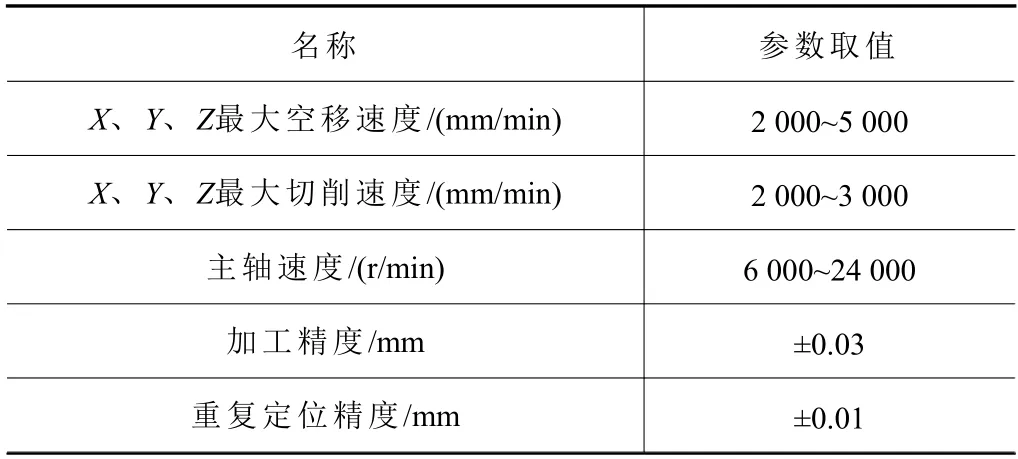

本次设计的五轴雕刻机主要面向木材、玉石和金属切削,通过查阅相关机械切削手册,确定了加工中部分切削参数的取值范围,如表1 所示。

表1 雕刻机加工中部分切削参数的取值范围表

基于设计,获得了对应该雕刻机的主要技术参数。如表2 所示。

表2 雕刻机的主要技术参数

1.3 有限元模型建立

首先,建立直线导轨的三维模型,其静刚度性能直接影响机床的运动精度及使用寿命[8]。在UG建模环境下对导轨进行建模装配后,进入前后处理环境,建立sim 和fem 理想化模型i-prt 文件,选择求解器NX Nastran 和计算方案(SOL 101 线性静态),对模型进行简化和网格划分。材料指派为steel;弹性模量为2.07×10-11Pa,泊松比为0.3,密度为 7.829×10-6kg/mm3。

在实际工作环境中,为了增强仿真与工作情况的吻合性,导轨与滑块之间选择摩擦接触,摩擦系数取值f=0.01,设置刚度为0.05 N/m,防止产生刚性位移。根据实际需求将直线导轨划分为15 693 个节点,8 008 个网格单元,最终得到的有限元模型如图3 所示。

图3 直线导轨有限元模型

其次,导入整体雕刻机的模型,在进行有限元模型划分之前,为了提高解算时的计算效率,在网格划分前对该雕刻机的几何模型进行适当简化。本次主要分析雕刻机的主体结构,所以去除了钣金、支架等一些其他部件。在主体结构上对模型简化时去除一些不必要特征(圆角、倒角和孔),重新定义连接方式,不影响总体效果[9]。各部件之间的结合部使用仿真对象区域里的面对面粘连模拟。

最后,在划分网格时根据实际情况将五轴雕刻机划分为695 418 个节点,377 840 个网格单元,得到的有限元网格模型如图4 所示。

图4 雕刻机整体有限元模型

2 静力学分析

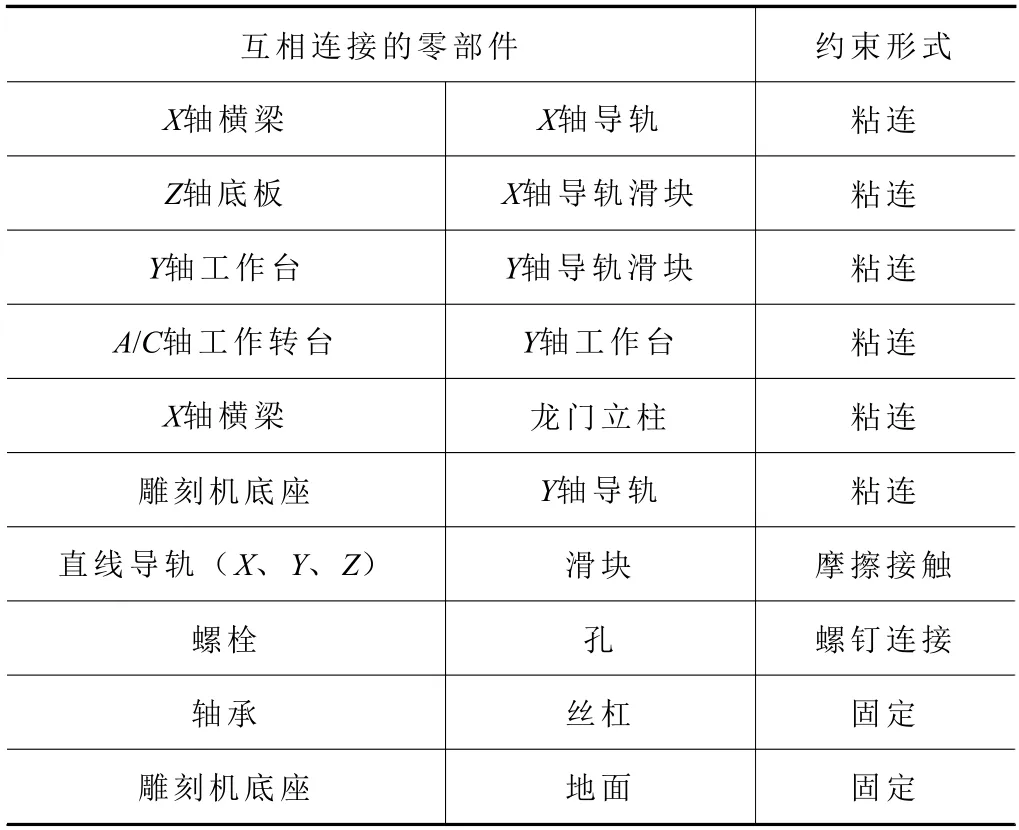

2.1 施加约束

对五轴雕刻机进行静态分析时,需要根据雕刻机的实际工作情况将各个零部件的约束情况进行设置,其中螺栓和孔之间的结合部选择螺栓连接;导轨滑块之间选择接触摩擦;在轴承与丝杠之间选择固定约束。具体的设置形式如表3 所示。

表3 各个零部件的约束形式

2.2 施加载荷

作用在五轴雕刻机上的载荷主要包括切削力、重力以及力矩等3种[10]。该龙门式雕刻机承受的外部载荷主要来切削力和各零部件的自重。因此,首先要计算出机床的切削力。采用经验公式进行铣削力的计算。查阅机械加工工艺手册可知[11],机床切削力的经验公式如式(1)所示。

式中:F为圆周切削力,ap=10 mm 为铣削深度、Z=1为铣刀齿数,fz=0.2 mm 为每齿进给量、ae=1 mm为铣削宽度、d0=2 mm 为铣刀直径。查阅机械加工工艺手册可得CF=788,xF=0.95,yF=0.8,uF=1.1,qF=1.1,ωF=0。代入式(1)中可计算得铣削力为Fc=903.910 5 N 。计算得到X、Y、Z方向各切削分力的大小,如式(2)所示。

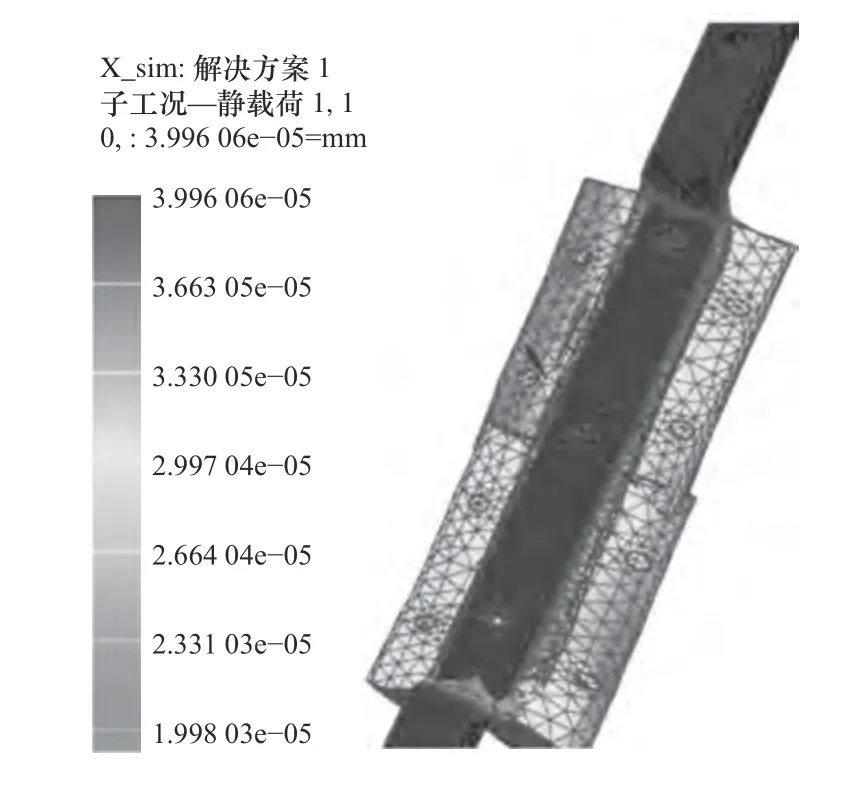

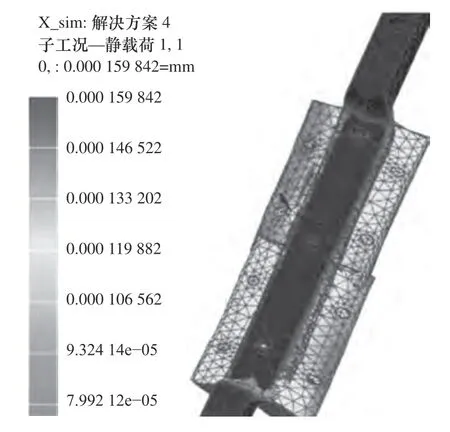

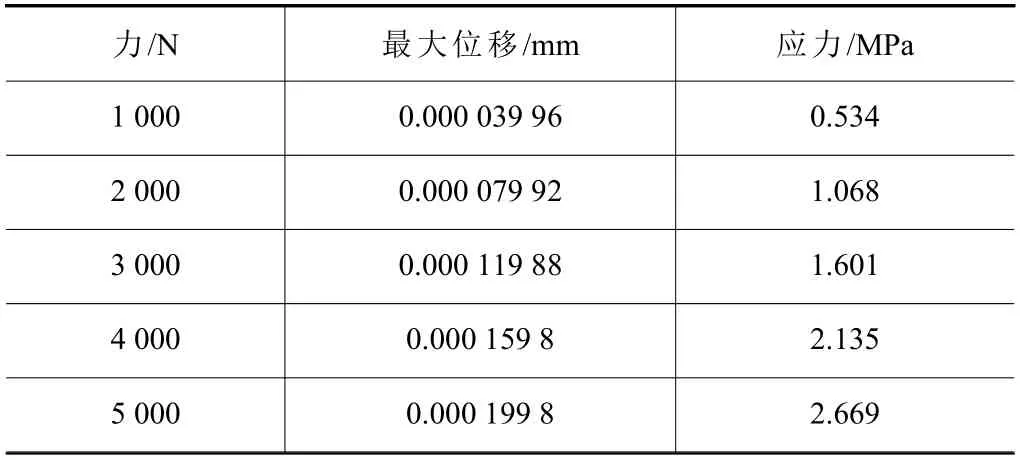

2.3 直线导轨静力学分析

本次仿真基于UG 为平台,将五轴雕刻机的三维模型导入UG,在仿真环境下,设定好相关参数后,按照前述参数设置和受力分析,在直线导轨作用面上施加约束与载荷,由于滑块可沿着直线导轨左右移动,故只约束其余两个方向的自由度,在这两个方向增加固定约束,经过计算切削力为903.910 5 N,所以在导轨上施加大于切削力的载荷对导轨进行分析,经过多次实验分别施加1 000 N、2 000 N、3 000 N、4 000 N 和5 000 N 载荷,得出其应变云图如图5~9 所示。

图5 载荷为1 000 N 时仿真结果

图6 载荷为2 000 N 时结果

图7 载荷为3 000 N 时仿真结果

图8 载荷为4 000 N 时结果

图5 至图9 分别表示载荷为1 000 N、2 000 N、3 000 N、4 000 N、5 000 N 时的位移云图,通过云图可知,施加不同载荷时直线导轨发生的不同位移和应力值如表4 所示,位移随力的变化对比图如图10所示,位移随力的变化对比图如图11 所示。

图9 载荷为5 000 N 时仿真结果

图10 位移随力的变化对比图

图11 应力随力的变化对比图

通过对云图分析得知直线导轨最大的应变发生在滑块与导轨接触处;通过对表4 分析发现最大位移和最大应力都发生在5 000 N 时,最大变形量为0.000 199 8 mm,最大应力为2.669 MPa;通过对图10 位移随力的变化对比图发现,随着力的增加,位移量也相应增加,呈正比关系。

表4 导轨不同载荷结果

通过对图11 可知随着力的增加,应力值也相应增加,呈正比关系。直线导轨的应力集中发生在导轨螺孔及与滑块面的结合处,许用应力[σ]=σs/n=497/1.4=355 MPa(安全系数取n=1.4),2.669 MPa<355 MPa 从应力角度分析,直线导轨完全足够能抵抗其断裂变形。

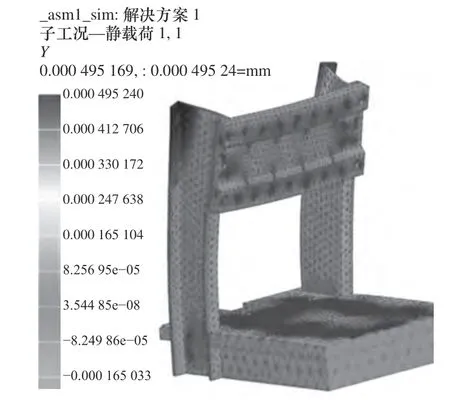

2.4 龙门结构静力学分析

对横梁和龙门立柱进行结构的静力学分析。首先在仿真环境下建立横梁、立柱和底座的有限元模型,进行整体结构提升、模型简化、划分网格和其他相关参数设置,材料设置为steel,载荷选择重力,方向设置为竖直向下,之后进行后处理运算,可以得到龙门结构X、Y、Z这3 个方向的位移应变图。如图12~14 所示。

图12 龙门结构X 向应变图

图13 龙门结构Y 向应变图

图14 龙门Z 向应变图

在龙门结构的静力学分析中,载荷设置为重力,得到了X、Y、Z这3 个方向的应变云图,通过对云图分析可得到如表5 所示结果。

表5 龙门结构分析结果

通过对龙门结构的分析得到结论:整个龙门结构发生位移部位在横梁与立柱的连接处,最大位移发生在Z方向,最大为0.001 203 mm,最大应力发生在Y方向,应力值为0.135 MPa;文献[1]也对横梁进行了分析,其龙门应力集中最大值为12.0 MPa,变形主要发生在Z轴箱体端部,最大值为47.2 μm(0.047 2 mm),通过优化设计后为29 μm(0.029 mm)。本文雕刻机应力集中和变形远远小于文献一雕刻机(0.001 203 mm<0.029 mm),说明本文龙门结构的横梁刚度远大于文献一雕刻机。

横梁以及立柱也会发生不同程度的位移变化,相对连接处的位移较小;应力集中和变形都在横梁和立柱的连接处,整个结构效应力分布均匀,大部分区域在0.1 MPa 以下,最大等效应力为0.135 MPa,远小于其许用应力σb=355 MPa。文献[2]与文献[3]也对所设计的雕刻机横梁进行分析,其在横梁连接部等应力集中的局部区域应力较大,最大值为119.4 MPa,远远没有超过材料屈服极限210 MPa。而本文雕刻机的横梁应力0.135 MPa<119.44 MPa。从力学角度分析,该龙门结构设计合理并且优于文献二中的雕刻机,符合实际要求。

3 动态特性分析

3.1 模态分析

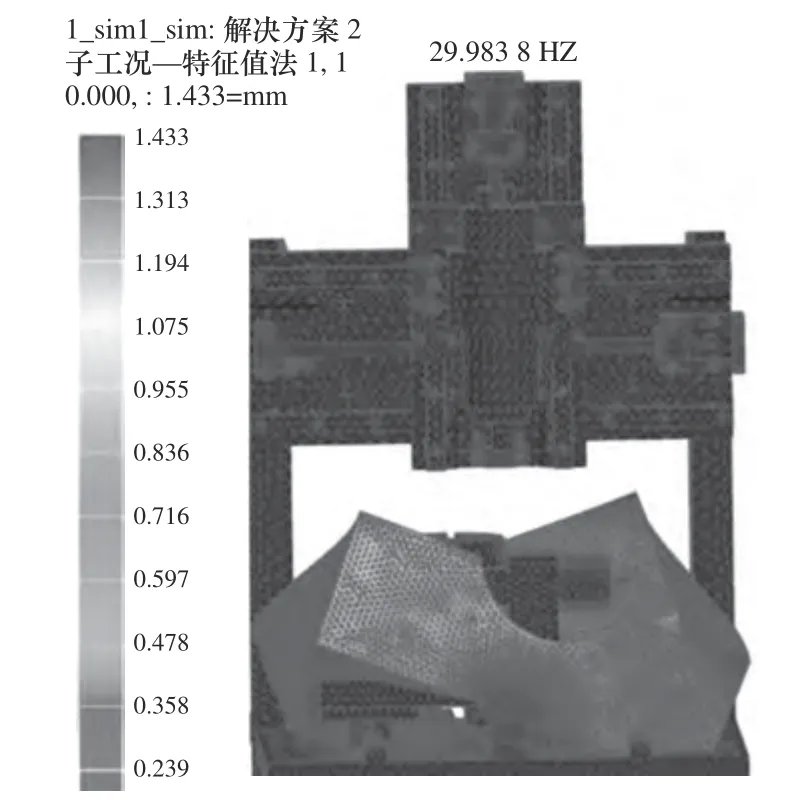

动态分析有很多类型,比如模态分析、谐响应分析等,当外部激振力频率与雕刻机固有频率相接近时,会引起共振,影响雕刻机的工作精度,因此模态分析是十分重要的[12]。本节使用UG12 对整机进行模态理论分析,该主体结构质量及弹性均匀,在理论上具有无穷阶模态,考虑到低阶模态分析结果对整个动态分析影响较大[13],因此本节计算了整机的前六阶模态频率和振型,找出结构变形最大的位置。雕刻机的模态分析一、二、三、四、五和六阶的位移云图分别如图15~20 所示。

图15 整体一阶位移云图

图16 整体二阶位移云图

图17 整体三阶位移云图

通过对雕刻机前六阶模态的位移云图和应力云图分析,得到如表6 所示模态结果。

表6 模态分析结果

通过对于雕刻机的六阶模态分析发现最大的变形位置在水箱,固有频率分别为29.983 8 Hz、67.380 4 Hz、83.225 5 Hz、86.322 1 Hz、93.970 6 Hz、117.764 Hz。对变形位置应力进行进一步分析,应力集中在4.353~50.91 MPa。

图18 整体四阶位移云图

图19 整体五阶位移云图

图20 整体六阶位移云图

结合雕刻机的位移云图和应力变化分析,最终表明:雕刻机整体未发生较大位移和应力集中,整体刚性好。发生位移变形和应力较为集中部位为水箱,这是由于水箱结构较薄造成的,在实际使用并不会因使用发生变形或者位移,满足设计需求。并且最大应力50.91 MPa 远小于材料的许用应力355 MPa(50.91 MPa<355 MPa)。在实际应用中,水箱的设计厚度和材料选用完全符合使用要求,总体上五轴数控雕刻机刚度强度满足设计要求。

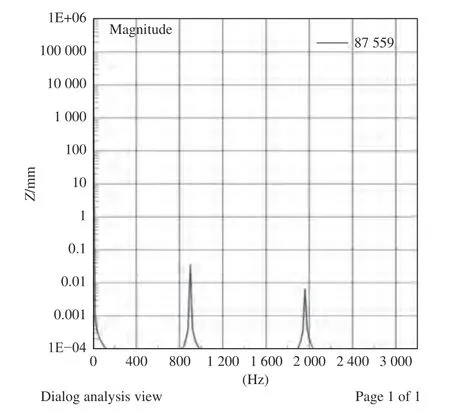

3.2 谐响应分析

在模态分析完成后,将前面中求得的切削力合力施加在滑块对应导轨面上[14]。在机床主轴端部X、Y、Z方向分别施加813.519 5 N、271.173 2 N、497.150 7 N 的简谐力。由模态分析结果得到横梁的前 6 阶固有频率范围为29.983 8~117.764 Hz。雕刻机主轴的转速为0~24 000 r/min,根据切削力对横梁的激振频率范围公式f=nz/60=(0~400) Hz[15],雕刻机实际工作频率为0~400 Hz,在谐响应分析中为了尽可能分析出更多的可能性,故设定激振力的频率范围为 0~3 000 Hz,分 150 步进行该频率段内五轴雕刻机整体的无阻尼动态谐响应求解。在整体分析完成后发现导轨安装面的振动对加工精度影响较大,故对导轨安装面进行进一步分析,得到其在X、Y、Z方向的幅频响应曲线,如图21~23 所示。

图21 X向

图22 Y向

图23 Z向

由图21~23 可以看出:(1)在雕刻机工作频率0~800 Hz 范围内X和Y2 个方向的振动幅值呈上升趋势但是幅值很小,不到0.001 mm,而Z 方向的振动幅值在0~800 Hz 无限趋近于0 mm,说明五轴雕刻机在0~800 Hz 范围内不会发生共振,具有良好的动态性能;(2)激振力频率达到900 Hz 和1 950 Hz附近时,五轴雕刻机的X向频响应最大,振动幅值分别为0.008 mm 和0.5 mm;激振力频率达到900 Hz和1 950 Hz 附近时,横梁Y向频响应最大,振动幅值为0.07 mm 和0.5 mm;激振力频率达到900 Hz、1 950 Hz 附近时,横梁Z向频响应最大,振动幅值分别为 0.05 mm、0.008 mm;(3)由雕刻机的整体模态分析结果可知,雕刻机的第1~6 阶固有频率分别为29.983 8 Hz、67.380 4 Hz、83.225 5 Hz、86.322 1 Hz、93.970 6 Hz、117.764 Hz。

通过分析发现切削力频率与雕刻机前6 阶固有频率都相差较大,整个雕刻机位移响应较小;在雕刻机的实际加工过程中,在工作频率0~800 Hz 范围内不会发生共振,因此所设计结构有效避开了结构共振区域,不会因为共振而发生破坏。在实际加工中应合理选择工艺参数(刀具 齿数、主轴转速),使激振力的频率在0~800 Hz、1 000~1 800 Hz、2 100~3 000 Hz 这3 个范围内,避免发生共振破坏雕刻机结构或控制。

4 样机实验

4.1 样机应用实验

在经过长时间的开发,经过设计、建模、分析、加工、装配和调试等一系列的工作后,最终试制出第一台样机。经过各类实验和检测,具体测试参数如表7 所示,加工测试如图24 所示。

图24 加工测试图

测试结果表明,该五轴雕刻机可以对玉石、木材和硬度较低的金属等材料进行雕刻,已实现设计的功能要求和精度要求。根据前文仿真分析,结合样机的实际加工测试分析,表明可以满足加工要求,与有限元分析结果基本吻合,说明建立的有限元模型的正确性,可以对实际的结构优化起到指导效果。具体实物图展示如图25。

图25 样机图(样机图为实物拍摄)

图25 是五轴雕刻机实物图。该雕刻机样机已成为教学设备,在学校实验中心供本科生实训学习,在进行基础的使用过程中收集切削数据,以便于后续的优化设计。

4.2 样机对比分析

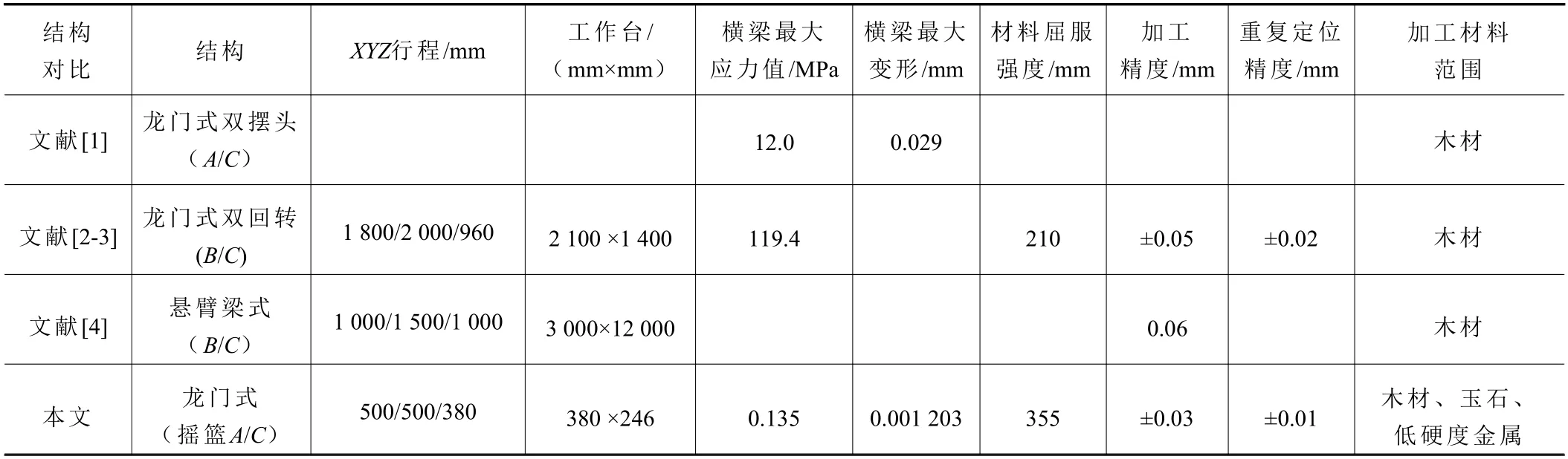

对小型五轴雕刻机的各实验参数与文献中的其他五轴雕刻机的相同点和不同点进行对比分析。主要从有限元分析结果、结构、加工精度和加工材料几个方面进行对比分析如表8 所示。

(1)有限元结果分析对比

如表8 所示,通过对同类雕刻机的横梁进行有限元结果对比发现:文献[1]的雕刻机龙门应力集中最大值为12.0 MPa,变形主要发生在Z轴箱体端部,最大值为47.2 μm(0.047 2 mm),通过优化设计后为29.0 μm(0.029 mm)。应力集中和变形远远小于文献[1]雕刻机(0.001 203 mm<0.029 mm),说明本文龙门结构的横梁刚度远大于文献[1]雕刻机。文献[2] 与文献[3] 所设计的雕刻机在横梁连接部等应力集中的局部区域应力较大,最大值为119.4 MPa,材料屈服极限210 MPa。而本文雕刻机的横梁应力0.135 MPa<12.0 MPa<119.44 MPa,材料屈服强度355 MPa。说明在本文雕刻机优于其他文献雕刻机。

(2)结构对比

如表8 所示,通过对文献中其他雕刻机进行对比发现:其他雕刻机在结构上多 采用龙门式,只有文献[4 是悬臂梁式,这是优于龙门结构更加稳定;在四五轴文献[1] 中四五轴采用双摆头A/C,文献[2-3] 为双回转B/C,文献[4] 为悬臂梁B/C,双摆头A/C的四五轴相较于摇篮A/C,在稳定性和机床刚度上摇篮式更优。文献中的雕刻机在XYZ的行程和工作台的面积上都大于本文雕刻机,可以加工更大的材料的产品,而本文雕刻机更加注重小型零件的雕刻和加工,注重精度。

(3)加工精度对比

如表8 所示,通过对比文献[2]和文献[3]的新型木工雕刻机发现,本文雕刻机的加工精度较文献[2]的新型木工雕刻机提升了±0.02 mm,较文献[4]提升了0.03 mm。重复定位精度提升±0.01 mm。本文的小型五轴雕刻机加工精度更优。

(4)加工材料对比

如表8 所示,在进行样机的实验中,雕刻机可对多种材料进行雕刻加工,试验表明可以对玉石、木材和硬度较低的金属等材料进行雕刻。而文献中的雕刻机均只进行木材的雕刻加工,在加工材料的范围上优于其他文献中的雕刻机。

表8 雕刻机横梁有限元结果对比表

但是加工硬度较高的材料时,X轴、Y轴和Z轴正常,四五轴存在轻微的颤振。引起四五轴颤振的因素有很多,可能是机械结构,可能是控制,也可能是其他原因,接下来将继续进行深入研究,进一步探索减小颤振的原理和方法。

5 结语

本文设计了小型五轴雕刻机机械结构,使用UG 建立了其三维模型和仿真模型,分析了主要结构和整体模型的静动态特性,试制出第一台样机进行实验检测。通过分析得出以下结论:

(1)通过对导轨静力学分析,得到导轨最大应力大小为1.034 MPa,总变形量最大值为 1.838×10-6mm,满足设计标准。

(2)通过对雕刻机床身进行模态分析,获得雕刻机床身的六阶固有频率及振型,通过对雕刻机的六阶固有频率和振型的分析,得到结果表示整体未发生较大位移和应力集中,整体刚性好。

(3)通过对雕刻机床身的谐响应分析,找到床身发生共振的频率和幅值,发现切削力频率与900 Hz 和1 950 Hz 两个固有频率接近时,床身容易发生共振,在雕刻机的实际加工时应合理选择工艺参数使激振频率避开共振频率,以免发生共振。

(4)通过对直线导轨和龙门结构的静力学分析和对整体机身的模态分析和谐响应分析表明,该雕刻机符合设计要求。

(5)通过与文献中其他同类雕刻机从有限元分析结果、结构、加工精度和加工材料几个方面进行对比分析。最终表明:小型五轴雕刻机在加工精度、加工材料范围等方面优于其他类型雕刻机。

(6)理论与实验均表明:小型五轴雕刻机结构合理,运行精度能够满足加工需求,床身结构静刚度满足设计标准,为雕刻机的床身下一步的结构优化及轻量化设计提供了一定的理论基础。