一种适于RFID标签生产ACA多点固化的气动力控方案及实现

王 冠,陈建魁,尹周平

(华中科技大学 数字制造技术与装备国家重点实验室,武汉 430074)

0 引言

射频识别(RFID)是一种利用射频通信实现非接触式自动识别的技术,在物流、制造、交通、军事等领域具有大规模应用前景,被认为是21世纪最有发展前途的信息技术之一[1]。RFID标签批量生产通常采用基于各项异性导电胶(anisotropic conductive adhesive,ACA)固化的倒装键合工艺实现芯片与柔性基板的互连[2]。采用ACA工艺的RFID标签封装设备通常包括基板输送、检测、点胶、贴装和热压五个工艺模块[3]。热压模块通过热压头对已经对位的芯片与天线的加热和加压,使芯片与天线之间ACA固化,完成芯片与天线的电气互联。ACA主要由基体和导电颗粒组成[4],其固化过程中,固化的温度、压力和时间对芯片与天线互连的机械性能和电气性能都有重要影响[5,6],直接影响RFID标签的性能与质量。

通过ACA热压固化连接芯片与天线时,热压头所施加的压力过小会导致连接强度不足;而压力过大,会使天线焊盘明显破裂、残余胶体过薄,同样造成剪切强度下降;合适的固化压力,是获得足够的剪切强度和稳定的电性能的保证[7]。为了提高标签生产效率,一般采用多套热压头同时对多个芯片施压,多点力控的稳定性和一致性是控制关键。传统压力控制策略方案较难满足要求,急需一种适用于RFID标签生产ACA多点固化的力控方案。

1 气动力控方案

RFID标签的制造过程中,热压头通常成对使用,在上热压头或下热压头配备驱动以进行压力输出。根据需要配置ACA固化温度,固化压力则根据芯片、天线类型和胶体所需压强决定,通常为取1N~4N;固化时间由固化温度和ACA类型决定,一般为6s~10s,压力精度要求为0.1N,多点压力偏差率小于5%[8]。

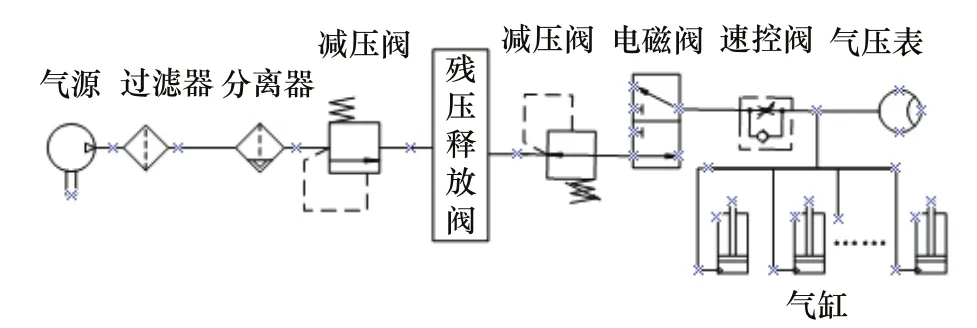

本文所提出的ACA热压气动力控方案中,在下热压头配置气缸部件以提供固化压力,热压头发热组件安装在气缸输出端部,通过对气压压强的控制来实现对热压头的压力控制[6]。本文所采用的ACA固化热压气路控制系统原理图,如图1所示。

图1 气路控制原理图

图1中,总气源经过过滤器、油雾分离器、减压阀、残压释放阀后,通过气路板将气流输送给各个功能模块,其中一路输送给主要由多套热压头组成的热压模块。通过集装管接头分别输给多个下热压头的气缸。通过调节精密减压阀改变气压大小即可进行热压头压力调节。

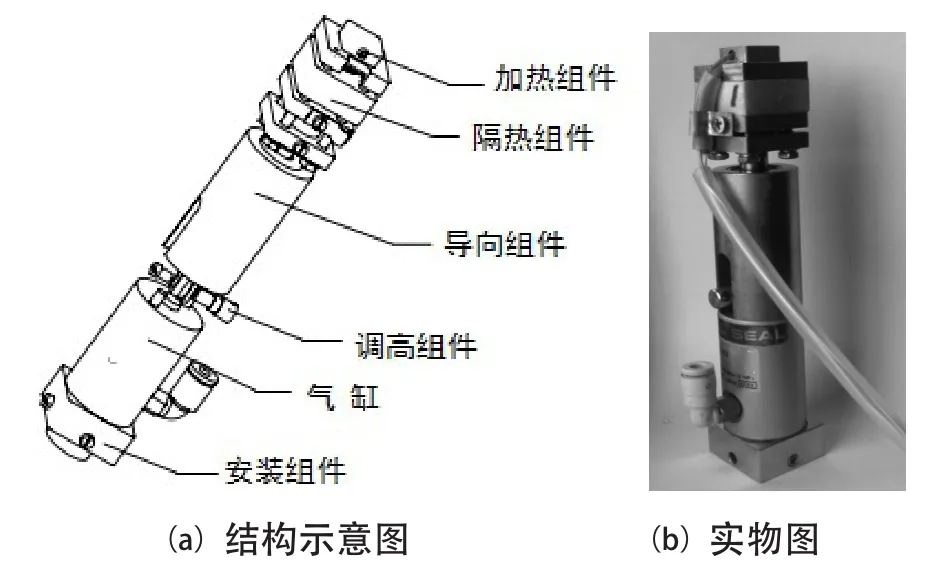

下热压头的结构组成如图2所示,自上而下包括加热组件、隔热组件、导向组件、调高组件、气缸和安装组件。其中,加热组件顶面是下热压头工作面,内部嵌有采集热压温度的传感器和提供高温热源的发热芯;隔热组件设计有三重隔热防护,避免高温对零件的不良影响;导向组件采用直线轴承和长套筒结构,保证热压头直线运动;调高组件采用凸轮调高可微调热压头高度,保证多个热压头高度的一致性;动力组件采用SMC单作用低摩擦气缸MQP6-10S,缸径6mm,靠自重回位,滑动阻力低性能稳定,输出力精度可达0.01N;安装组件下端嵌套磁铁,吸附在平台上以进行整体固定。

图2 下热压头的结构组成

ACA多点固化时,需要保证多个热压端面在同一水平高度,否则可能导致基板变形、多点压力不均衡、芯片固化后不平整等现象。采用图所示热压头,有效减小了多热压头压力均匀性与高度调节一致性的矛盾,能快速、精确的完成对热压头的调整。

2 实验方案

2.1 热压头输出压力值一致性验证方案

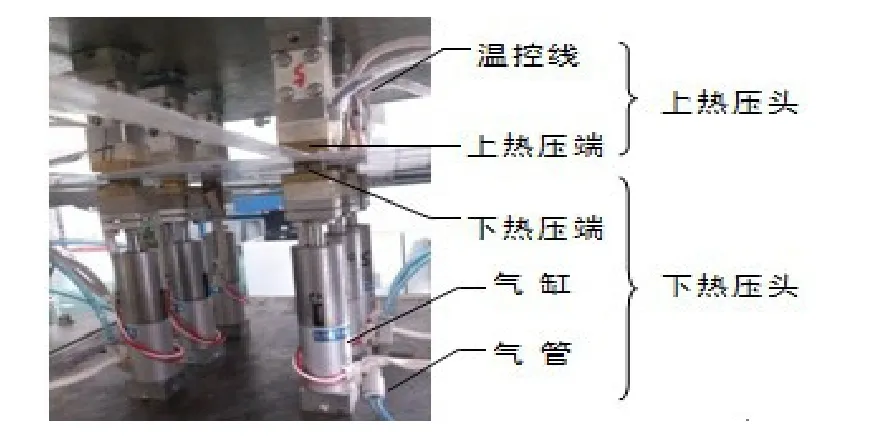

对于该气动驱动系统,气压值对输出压力有直接影响。测试中采用多热压头按照2列3排的方式进行布置,如图3所示。分别测试6对热压头在不同气压下输出力的大小。并采用精密减压阀IR2020进行气压调定,配以精度为0.001MPa的数显式精密气压计ISE30以观察数值。固定下板进给量,采用精密电子秤测试输入气压为0.04MPa~0.14MPa时各热压头输出压力。每对热压头在每个气压下测5组数据,然后取均值进行分析比较。

图3 多个热压头输出力一致性实验

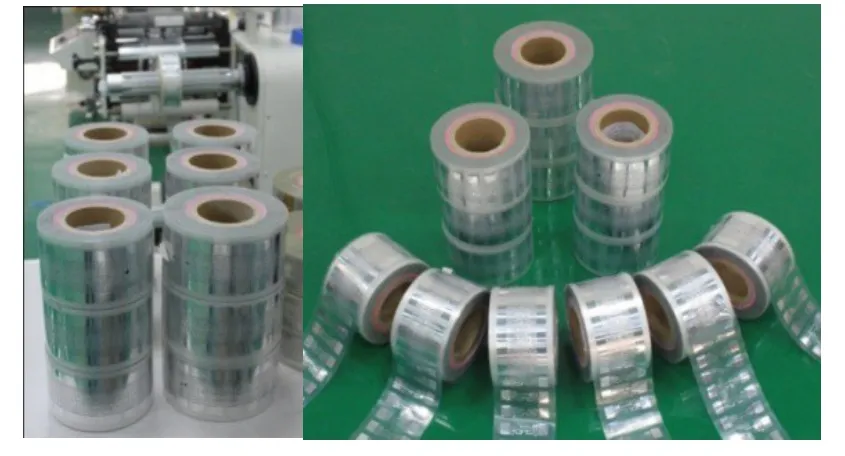

2.2 试验产品9662性能验证方案

实验结合9662标签进行的各项参数测试。9662标签尺寸为75×23,标签上天线材质为蚀刻铝箔,配置芯片型号为美国意联公司的H3。通过华中科技大学数字制造装备与技术国家重点实验室和武汉华威科智能技术有限公司联合开发和生产的的DIII型RFID标签生产装备完成9662标签生产。该DIII装备热压模块采用了配置了本文上述气动力控方案。图4所示为标签分切卷料后的成品。

图4 9662标签产品

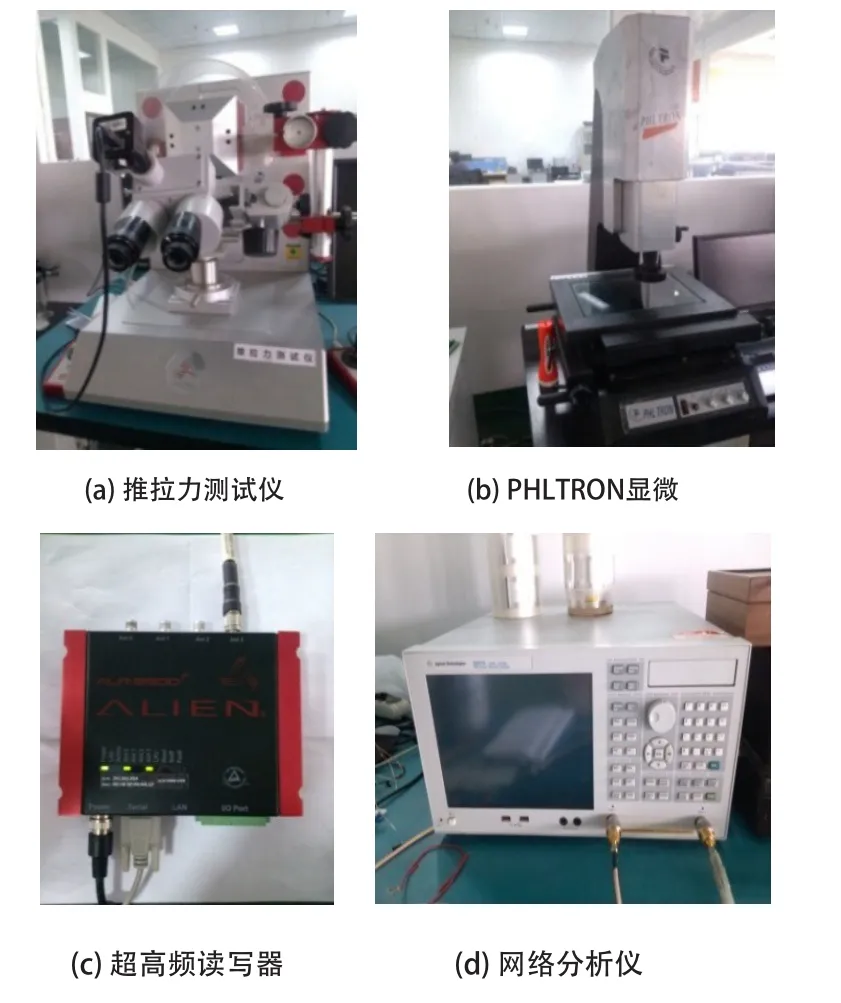

在标签检验方面,首先在线对标签进行读通率的检测,再离线抽样检测。使用如图5所示离线检测设备:推拉力测试仪CONDOK70、PHLTRON显微镜、Alien超高频读写器ALR-9900、网络分析仪Agilent E5071C,分别进行标签中的芯片粘合剪切强度、引脚压痕均匀性、功率、阻抗测试。

3 结论分析

3.1 热压头输出压力

图5 标签检测装置

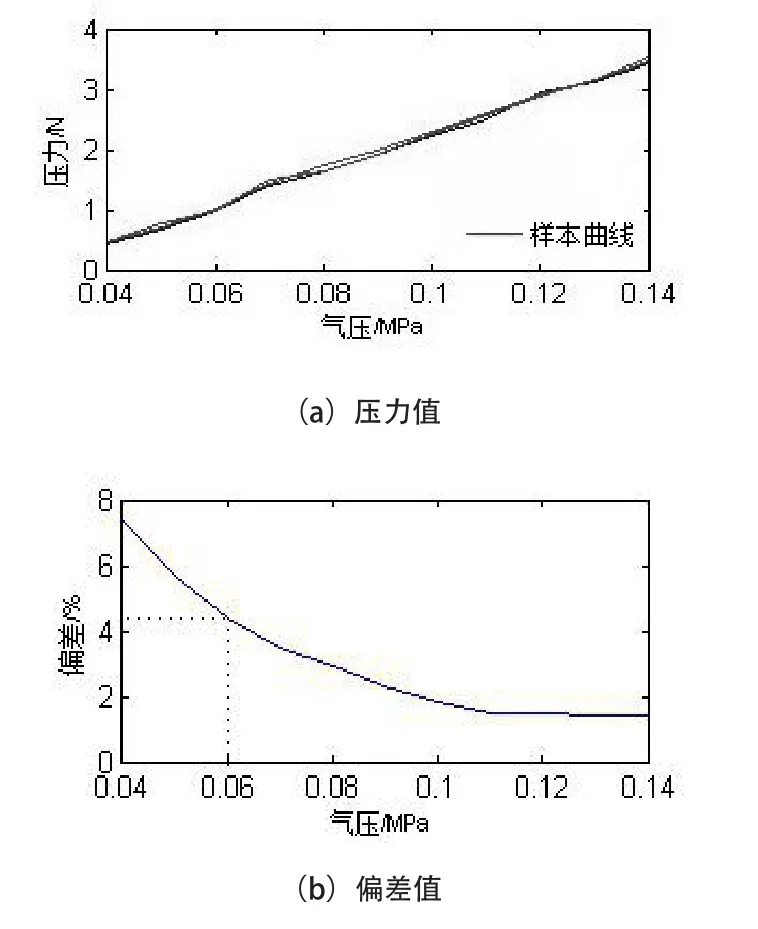

正常工作时候,热压头需要提供合适的压力,采用数显式压力开关ISE30进行测量,其精度为0.001MPa对应调压精度造成的压力误差为0.0201N。如图6所示为压力值和偏差值的线形图。图6(a)为随机选择3个样本的压力曲线反映压力情况,压力值随气压呈线性增长,偏差小于0.1N。图6(b)中多热压头压力偏差率随着压力值增大而减小,在大于0.06MPa后稳定保持在5%以下。由于所需压力值大于1N,输入气压值大于0.06Mpa,所以偏差率能保证在5%以下,热压头压力精度可以达到0.1N以内,符合要求。

图6 压力值与偏差值的线形图

3.2 试验产品9662性能测试结论

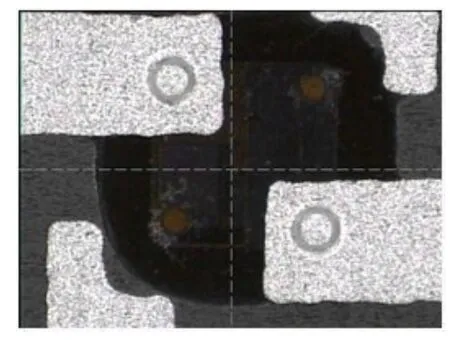

图7 显微测试图

首先对连续生产的2万多个标签进行读通率的检测。在线测试的读通率达到99.85%。对合格产品,分别抽出部分进行剪切强度、压痕均匀性、功率、阻抗测试。

推拉力测试中,铲除天线上已ACA固化好芯片所需要的剪切强度均值为1.2kgF,范围为1.1kgF~1.4kgF;如图7所示为PHLTRON显微镜检测芯片外观。外观检测包括尺寸、芯片引脚位置、标识、键合点等的情况[9,10],两个压痕较为一致,键合点位置较准确、胶体分布均匀,整体外观良好。

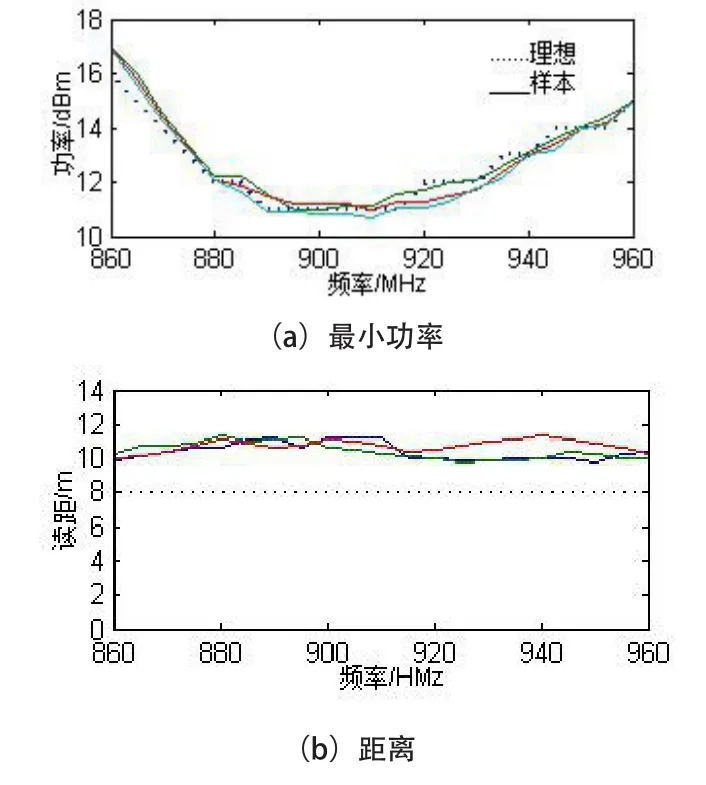

功率测试是用最小功率读取的方式进行测试,标签成品放在在微波暗室、测试距离为1m,读取功率越小表示越优异。产品原设频率为915MPa~920MPa。如图8所示,样品的最小功率测试表与读取距离测试表。将20组标签的最小功率测试值与标准样品的理想功率进行比较,均方差保持在0.5以下,偏差保证在±0.5dBm内,且最小功率范围都落在(900±10)MHz之间,图中随机选取了3个样品曲线与理想曲线进行比较。产品一致性良好,最小功率满足要求。与理想曲线进行比较标签距离测试中,在860MHz~960MHz之间,20组样品读距均保持在8m以上,性能较好,同样随机选取了3组曲线进行结果反映。

图8 最小功率距离与距离测试

使用矢量网络分析仪测试芯片两端的阻抗。所测试10组产品产品实部(0以上数值)、虚部(0以下数值)绝对值比理想值标签小,阻抗性能差距为5+5i以内,偏差较小。

由以上检测结果可以得出,标签良品率在99.85%以上,芯片在基板上的键合凸点较为一致,破坏性剪切力范围为1.1kgF~1.4kgF符合要求,最小功率测试与样品偏差在±0.5dBm,读距均达到8m以上,产品试验结果良好。因此,该气动力控方案能保证多个热压头输出力的一致性与稳定性。

4 结论

RFID芯片封装过程中,热压工序必须严格控制温度和压力,才能保证实现芯片与天线的机械和电气互连。对于需要多点固化的场合,多点压力的稳定性与一致性是热压模块力控的重难点。对此,本文提出了一种适用于多点固化的气动力控方案,设计了一种可微调高度的热压头,并且进行了方案的验证与实现。实验证明,压力精度可达0.1N以内,多点力控压力偏差可控制在5%以内,控压范围满足ACA固化需求;所试验产品UHF标签9662标签良品率达99.85%以上,芯片键合凸点较一致,破坏性剪切力达到要求,读距均达到8m以上且一致性较好,整体结果良好。本文所提出的气动力控方案满足RFID标签制备ACA热压固化工艺中对压力控制系统要求,同时也可作为其它压力控制系统的压力控制方案,为多点压力控制系统的实现提供参考。

[1]Roberts C M.Radio frequency identification[J].Computers& Security,2006,25:18-26.

[2]董靥薇,陈平易,贺立龙.国内RFID封装技术的现状分析及研究[J].物联网技术,2011,3:44-48.

[3]鄢黎.浅谈RFID电子标签及卷到卷电子标签生产线[J].物联网技术,2013,6:31-33.

[4]周良杰,黄扬,吴丰顺.电子封装用纳米导电胶的研究进展[J].电子工艺技术,2013,1:1-5.

[5]Chan Y C,Luk D Y.Effects of bonding parameters on the reliability performance of anisotropic conductive adhesive interconnects flip-chip-on-flex packages assembly I.different bonding pressure [J].Microelectronic Reliability,2002,42:1185-1194.

[6]Mario J.Cazeca,Joey Mead,Julie Chen,Ramaswamy Nagarajan.Passive wireless displacement sensor based on RFID technology[J].Sensors & Actuators,2013,2:197-202.

[7]巫建华,李佳,王岩.各向异性导电胶粘结工艺技术研究[J].电子与封装,2010,1(10):11-16.

[8]金涛.RFID 标签封装设备热压模块的设计与实现[D].武汉:华中科技大学,2011,3.

[9]LiLan Gao,Xu Chen,Hong Gao.Shear strength of anisotropic conductive adhesive joints under hygrothermal aging and thermal cycling[J].International Journal of Adhesion and Adhesives,2011,3:75-79.

[10]杨勇,乔辉,方志良,母国光.一种集成芯片引脚外观检测系统的研究[J].仪器仪表技术学报,2002,23(5):74-76.