沉积位置对LPCVD SiC涂层微观结构的影响①

张渭阳,郭领军,王少龙,景 伟,付前刚

(西北工业大学凝固技术国家重点实验室,C/C复合材料工程技术研究中心,西安 710072)

0 引言

Cf/SiC复合材料结合了炭纤维和SiC各自的优点,具有低密度、高强度、高模量、抗氧化性优异、抗热震性好、热导率优良、耐腐蚀等一系列优越性能,广泛应用于高性能刹车盘、火箭鼻锥、航空发动机的高温结构材料[1-4]。目前,用来制备Cf/SiC复合材料的方法主要有聚合物浸渍法(PIP)、反应熔渗法(RMI)、热压烧结法(HP)和化学气相沉积法(CVD)。其中,PIP法制备的材料体积收缩变化大及孔隙率较高,RMI法在制备材料过程中纤维损伤比较大[5],而化学气相沉积法由于沉积温度相对较低,制备的Cf/SiC复合材料的力学性能优异,可沉积复杂的构件[6-8],并且在微观尺度范围内化学组分具有良好的可调控性[9],是制备Cf/SiC复合材料一种很有潜力的方法[10]。Ying Long等研究表明沉积位置对SiC涂层的微观形貌、晶粒尺寸和结晶度有显著的影响[11],而 SiC的微观结构对Cf/SiC复合材料的性能有重要影响。付前刚等[12]通过常压化学气相沉积法(APCVD)在C/C复合材料表面制备了SiC涂层,研究了沉积位置对其形貌结构的影响,结果表明沿气流方向SiC涂层的表面形貌由颗粒状变为晶须状。目前,制备Cf/SiC复合材料过程中沉积位置对SiC涂层微观结构的影响鲜有报道。

本文以炭纤维束为沉积基体来模拟低密度C/C复合材料,通过LPCVD法在炭纤维表面沉积SiC涂层,研究沉积位置对其微观结构的影响,进而为优化Cf/SiC复合材料的制备工艺提供实验基础。

1 实验

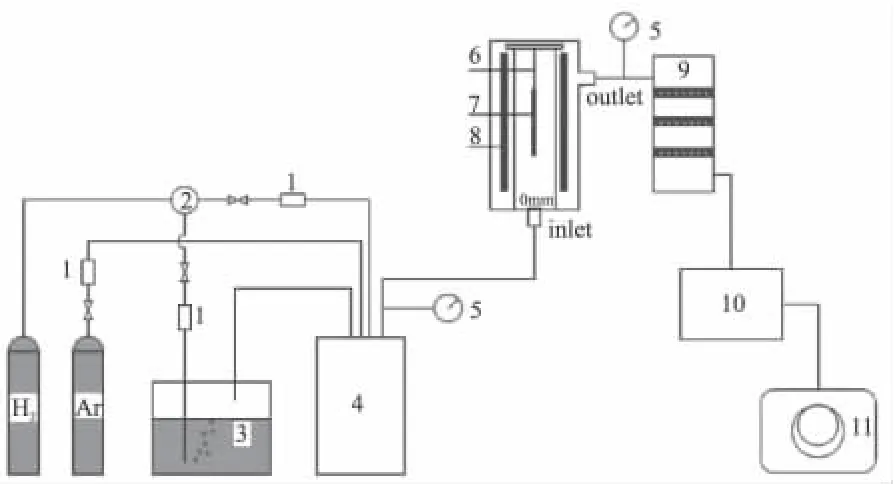

采用LPCVD法在东丽公司生产的PAN基T300炭纤维表面沉积SiC涂层,因为低压对炭纤维的损伤比较小且较容易均匀地渗透沉积在纤维表面上。炭纤维束用钼丝捆绑垂直放在化学气相沉积炉内(图1)。

图1 化学气相沉积装置示意图Fig.1 diagram of CVD reactor system

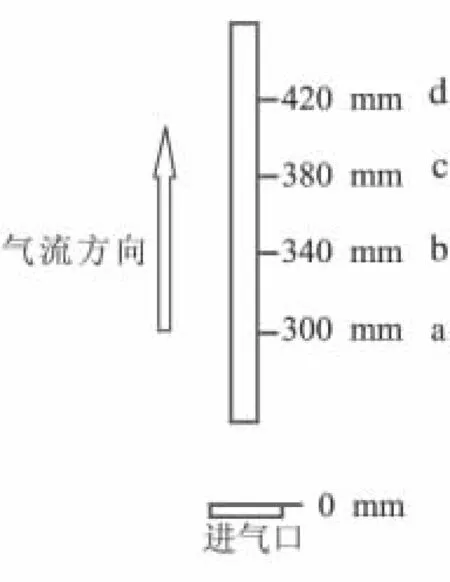

SiC涂层的沉积温度为(1 100±20)℃,炉内气氛压力控制在150~500 Pa之间;三氯甲基硅烷(MTS,CH3SiCl3)作为沉积SiC的前驱体,这是因为MTS分子中碳硅原子比为1∶1,容易生成纯净的SiC,而且MTS的沉积温度范围比较宽(900~1 600℃)。实验采用MTS-H2-Ar反应体系:H2作为载气和稀释气体,升温过程一直通入H2以保证炉内为还原性气氛,这样可清除基体表面的有机物杂质,增加基体表面活性;惰性气体Ar作为稀释气体,可用来调节反应速度以及平衡反应炉内空间之间的温差;液态的MTS通过H2鼓泡作用带入混气室内与稀释气体H2和Ar混合,然后一起进入反应炉内;稀释 H2流量为2000 ml/min,MTS与H2比为10∶1,Ar流量为450 ml/min。SiC沉积按下面反应进行:

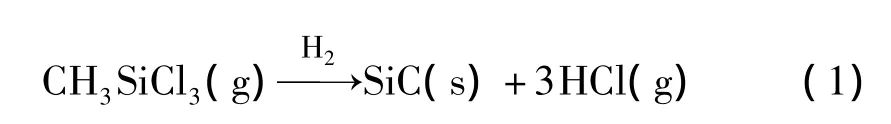

沉积过程结束后,将含有SiC涂层的炭纤维束沿反应气体气流方向每隔40 mm切成几段试样,进气口作为计量炭纤维束位置的基点,分别标记为a、b、c、d(图2)。采用扫描电镜观察SiC涂层表面和截面的微观形貌,结合X射线能谱仪(EDS)分析涂层的成分;采用X射线衍射仪和拉曼光谱仪对涂层的结构进行分析。

图2 炭纤维束取样位置示意图Fig.2 diagram of carbon fibers with different positions

2 结果与讨论

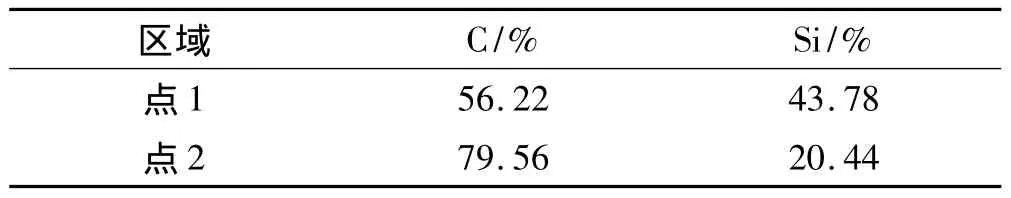

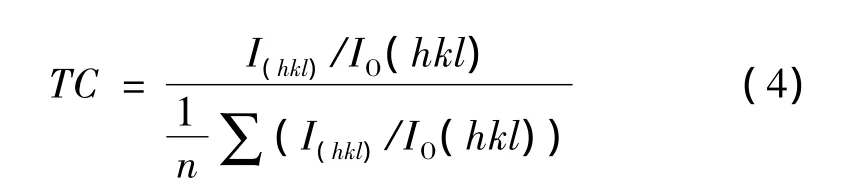

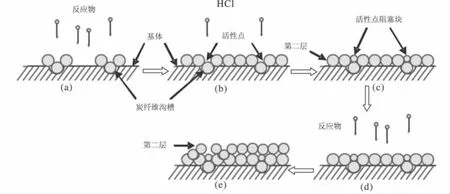

图3为不同位置处炭纤维表面涂层的微观形貌。从图3可看出,不同位置处的涂层表面形貌差异比较大。距进气口300 mm和340 mm处,涂层表面均匀分布着许多球状的大颗粒(见图3(a)和3(b)),EDS分析结果显示球状颗粒的主要组分是Si和C(图3(g)),并且C/Si原子比接近1(表1中的Spot 1),结合XRD结果可确定其主要为β-SiC相;沿气流方向,随着距离的增加,涂层变得致密、均匀(图3(c)和3(d)),表面的球状颗粒逐渐减少。涂层表面图片放大后,可看到涂层表面生长着大量透镜状的小颗粒,EDS结果显示其主要组分为Si和C(图3(h)),并且C/Si原子比大于1(表1中的Spot 2),说明涂层中存在多余的自由碳;透镜状的颗粒表面紧密堆积着许多细小的球状小颗粒(图3(f))。

不同位置涂层表面形貌的差异主要与反应物沿气流方向的浓度消耗有关[13]。在进气口附近(300 mm和340 mm),MTS的浓度要比其他位置的浓度高,这样MTS的过饱和度就比较高,晶核的生长速度快;晶体在生长过程中倾向于自发降低自身能量,这样在表面张力的作用下晶核容易生长为球状颗粒。在生长SiC涂层和薄膜中,典型的表面形貌为面心生长[11],但在本次实验中并没有观察到这种结构,相反得到了透镜状的结构。这可能是由于H2的流量较小及沉积压力低所引起的[14-15]。

表1 涂层不同区域的元素原子比Table 1 Results of EDS in different areas of coating

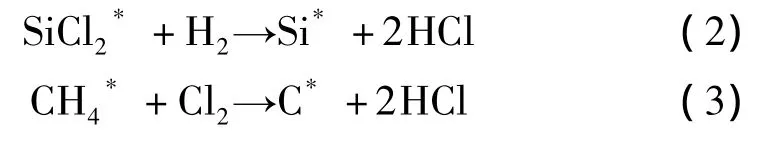

研究表明,MTS并不是直接分解产生SiC的,而是首先分解为含硅和含碳的中间气相物质,SiCl2和CH4是化学气相沉积SiC涂层中两个比较重要的中间物质[16]。根据 Kim 的模型[17],SiCl2和 CH4首先吸附在基体表面的活性点形成吸附SiCl2和CH4,吸附SiCl2和CH4分别与H2和Cl2反应从而按下面反应生成Si自由表面和C自由表面:

其中,SiCl2*和CH4*表示吸附在基体表面的SiCl2和CH4活性反应点,Si*和C*表示表面自由活性点。这样Si*与CH4反应或C*与SiCl2反应形成SiC。少量的H2会导致与C*结合的CH4减少,进而产生多余的C*形成自由碳。在SiC生长过程中,这些细小的C晶体颗粒会聚集在SiC的晶界,从而起到钉扎作用,阻碍SiC晶体向面心晶体结构生长,形成不完整的面心结构,即透镜状的形貌结构。随着距离的增加,MTS的过饱和度和形核率有所降低,SiC晶核有比较充分的时间进行生长,所以涂层比较致密。图3(c)为SiC涂层截面的SEM图,可清楚地看到,炭纤维表面沉积了3层涂层。这种多层结构的形成可能与沉积过程中反应产生的副产物HCl对SiC晶体生长的抑制作用有关[18-20]。

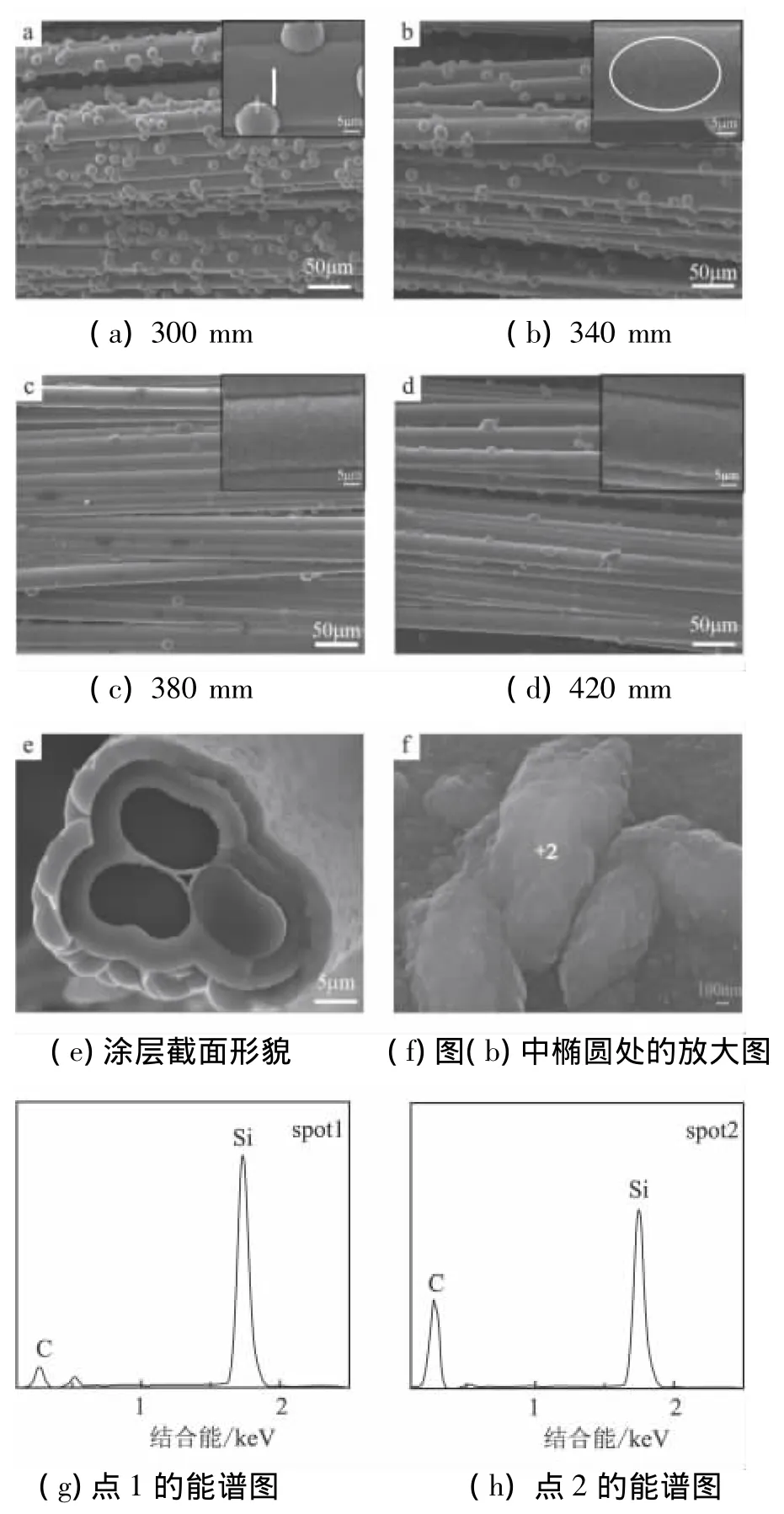

根据Langmuir模型,CVD SiC的沉积过程可看作是基体表面活性点不断被反应物质占据的过程。Lespiaux和Langlais[21]认为SiC晶体结构中的Si原子晶面主要是被CH3和Cl自由基所占据,而C原子晶面则主要是被SiCl3和H自由基所占据。炭纤维束表面的缺陷如沟槽等为反应物质提供反应活性点,而HCl在反应过程中会吸附于涂层表面占据表面反应活性点,从而阻止涂层的继续生长(见图4(b)、图4(c));当涂层表面的活性点被HCl阻塞后,气相中的反应物质在气相中重新形核,开始吸附于涂层上,形成第二层涂层(图4(d)、图4(e))。

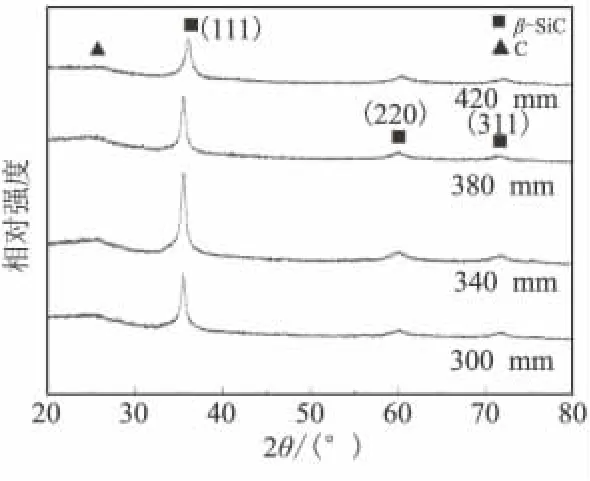

图5是不同位置处涂层的XRD图。从图5可看到沉积产物主要是由β-SiC组成的,此外在26°左右出现了微弱的碳峰,说明涂层中有少量的自由碳存在。采用Harris方法[22]计算出来的织构系数(TC)可用来描述多晶体中各晶面的择优取向程度:

式中 I(hkl)为(hkl)晶面的测量强度;IO(hkl)为(hkl)晶面的标准强度;n为晶体衍射面的个数。

图3 不同沉积位置处SiC涂层的SEM图及EDS图谱Fig.3 Microstructure and EDS analysis of deposits at different positions

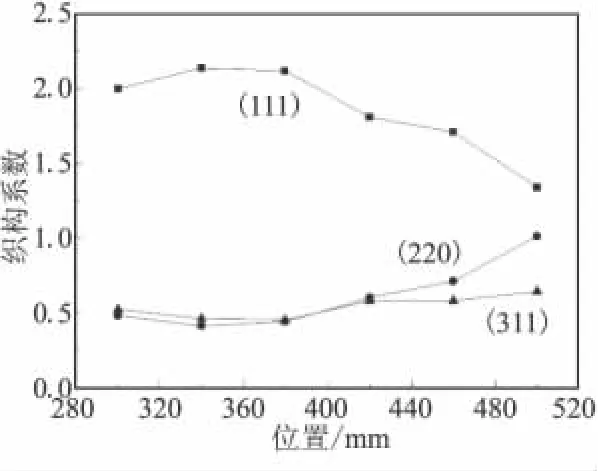

图6是SiC各晶面织构系数随沉积位置的变化图。由图6可看出,沿气流方向,随着距离的增加,(111)晶面的织构系数呈现出先增加后降低的趋势,而(220)和(311)晶面的织构系数则呈现出逐渐增加的趋势。这表明SiC晶体(111)晶面的择优取向随距离的增加在降低,而其他晶面的择优取向则在增加。但是在此工艺条件下,SiC晶体在(111)面的择优取向比较明显。

图4 SiC多层涂层结构形成示意图Fig.4 diagram of the forming process of multi-layer coatings

图5 不同位置沉积产物的XRD图Fig.5 X-ray diffraction patterns of the deposit at various positions

图6 SiC晶体不同位置各晶面的织构系数Fig.6 Texture coefficient of SiC at various positions

图7是不同位置处SiC涂层的拉曼图谱。图7中的拉曼图谱显示涂层存在2个比较明显的区域:

(1)1 350 cm-1和 1 600 cm-1附近处的峰;

(2)200~1 000 cm-1之间存在的一系列峰。

1 350 cm-1和1 590 cm-1处的2个拉曼峰一般认为是多晶石墨、无定型碳及炭纤维的特征拉曼散射峰[23]。1 350 cm-1处的峰对应着石墨多晶的D峰,是由于碳平面的缺陷(悬挂键、非六元环等)引起的[24];1 590 cm-1处的峰对应着石墨多晶的G峰,与碳晶体的有序度有关。这2个峰的出现表明在沉积过程中存在自由碳与SiC的共沉积,这与XRD的分析结果一致。340 mm处D峰和G峰要比其他位置的更尖锐、强度更高,表明这个位置处的碳晶体结构相对有序。当基体位置从340 mm增加到420 mm,D峰的强度逐渐降低,G峰的带宽在逐渐增加,说明碳结构的有序度在减弱。在340 mm和420 mm两个位置,拉曼图谱在2 700 cm-1附近出现了碳材料的二级结构峰,这种特征峰与碳平面沿c轴的堆垛层错有关,一般出现在多晶石墨、玻璃碳以及高模量炭纤维中[23]。在纯净的SiC晶体中,拉曼光谱只在796 cm-1和972 cm-1两处出现特征峰,分别对应着横向光学光子散射模式(TO)和纵向光学光子散射模式(LO)[25]。在本次实验中,TO的拉曼峰相对尖锐而LO的带宽则比较大,这说明SiC晶体的结晶度比较低以及沉积物中存在无定型的SiC 晶体[26]。

图7 沉积物不同位置的拉曼图谱Fig.7 Roman spectra of the deposit at various positions

由图7中还可看出,除了以上的特征峰外,涂层在200~600 cm-1波数范围内存在一系列峰,这些峰是由于SiC晶体的声学光子散射模式引起的,这种散射模式不会出现在完美并且尺寸较大的SiC单晶中,一般与晶体缺陷如晶界、堆垛层错等有关[23]。尽管碳和SiC拉曼峰的强度比并不能直接用来衡量沉积物中碳和SiC的含量,但从图中可看出,碳和SiC拉曼峰的强度比一直在降低,这说明沉积物中碳的含量随着距离的增加在降低[25]。此外,300 mm处涂层的SiC和自由碳的拉曼特征峰都比较弱,且带宽大,说明这个位置处SiC晶体中存在较多的缺陷。

3 结论

(1)涂层表面形貌和结构与沉积位置有关。沿气流方向,炭纤维表面的涂层逐渐致密均匀。一次沉积即可获得多层涂层结构,其形成可能是由于CVD反应产生的HCl气体对沉积表面活性位点的阻塞作用,进而抑制SiC晶粒生长引起的。

(2)沿气流方向,(111)晶面的取向性逐渐减弱,(220)晶面和(311)晶面的取向性逐渐增强;不同位置处CVD制备的SiC涂层在(111)晶面择优取向明显。

(3)低频段(200~600 cm-1)拉曼光谱以及 SiC拉曼特征峰展宽表明CVD SiC涂层存在一定的缺陷。

[1] Xiao Peng,Li Zhuan,Zhu Zi-bing,et al.Preparation,properties and application of C/C-SiC composites fabricated by warm compacted-in situ reaction [J].Material Science and Technology,2010,26(3):283-288.

[2] Krenkel W,Berndt F.C/C-SiC composites for space applications and advanced friction systems [J].Materials Science and Engineering A,2005,412:177-181.

[3] Li Zhuan,Xiao Peng,Xiong Xiang,Huang Bo-yun,et al.Manufacture and properties of carbon fibre-reinforced C/SiC dual matrix composites[J].New Carbon Materials,2010,25(3):225-231.

[4] Deng Jing-yi,Wei Yong-liang,Liu Wen-chuan,et al.Carbonfiber-reinforced composites with graded carbon-silicon carbide matrix composition [J].Communications of the American Ceramic Society,1999,82(6):1629-1632.

[5] 黄沛宇,徐永东,范尚武,等.浸渗时间对C/C-SiC复合材料显微结构和力学性能的影响[J],固体火箭技术,2009,32(1):103-108.

[6] Ma J Q,Xu Y D,Zhang L T,et al.Preparation and mechanical properties of C/SiC composites with carbon fiber woven perform [J].Material Letter,2007,61:312-315.

[7] Xu Y D,Zhang L T,Cheng L F,et al.Microstructure and mechanical properties of three-dimensional carbon/silicon carbide composites favricated by chemical vapor infiltration[J].Carbon,1998,36:1051-1056.

[8] 闫联生,李克智,李贺军.C/SiC陶瓷复合材料推力室的制备与性能表征[J],固体火箭技术,2008,31(4):393-411.

[9] Xu Yong-dong,Cheng Lai-fei,Zhang Li-tong.Composition,microstructure,and thermal stability of silicon carbide chemical vapor deposited at low temperature[J].Materials Processing Technology,2000,101:47-51.

[10] Zhao Ke,Li Kai-yuan,Wang Yi-guang.Rapid densification of C/SiC composite by incorporating SiC nanowires[J].Composites Part B,2013,45:1583-1586.

[11] Ying Long,Athar Javed,Ian Shapiro,et al.The effect of substrate position on the microstructure and mechanical properties of SiC coatings on carbon/carbon composites[J].Surface & Coatings Technology,2011,206:568-574.

[12] 付前刚,李贺军,史小红,等.沉积位置对化学气相沉积SiC涂层微观组织结构的影响[J].西安交通大学学报,2005,39:50-52.

[13] Kim Dong-Joo,Choi Doo-Jin,Kim Young-Wook.Effect of reactant depletion on the microstructure and preferred orientation of polycrystalline SiC films by chemical vapor deposition [J].Thin Solid Films,1995,266:192-197.

[14] Angus I Kingon,Leonard J Lutz,Liaw P,et al.Thermodynamic calculations for the chemical vapor deposition of silicon carbide[J].Journal of the American Ceramic Society,1983,66(8):558-566.

[15] 朱庆山,邱学良,马昌文.化学气相沉积制备 SiC涂层——热力学研究 [J].化工冶金,1998,19(8):194-198.

[16] Theodore M Besmann,Brian W Sheldon,Thomas S Moss III,et al.Depletion effects of silicon carbide deposition from methyltrichlorosilane[J].American Ceramic Society,1992,75(10):2899-2903.

[17] Lu Cui-ying,Cheng Lai-fei,Zhao Chun-nian,et al.Kinetics of chemical vapor deposition of SiC from methyltrichlorosilane and hydrogen [J].Applied Surface Science,2009,255:7495-7499.

[18] Lespiaux D,Langlais F,Naslain R,Schammh S,et al.Chlorine and oxygen inhibition effects in the deposition of sicbased ceramics from the Si-C-H-Cl system [J].Journal of the European Ceramic Society,1995,15:81-88.

[19] Michelle T Schulberg,Mark D Allendorf,Duane A Outka.The adsorption of hydrogen chloride on polycrystalline-silicon carbide[J].Surface Science,1995,341:262-272.

[20] Loumagne F,Langlais F,Naslain R.Reactional mechanisms of the chemical vapour deposition of SiC-based ceramics from CH3SiCl3/H2gas precursor[J].Journal of Crystal Growth,1995,155:205-213.

[21] Lespiaux D,Langlais F.Chemisorption on-SiC and amorphous SiO2during CVD of silicon carbide from the Si-C-HCl system [J].Thin Solid Films,1995,265:40-51.

[22] Barret C,Massalski T B,Structure of metals[M].Oxford:Pergamon Press,1980:204.

[23] Ward Yan-Ling,Robert J Younga.A microstructural study of silicon carbide fibres through the use of Raman microscopy[J].Journal of Materials Science,2001,36:55-66.

[24] 张伟刚.化学气相沉积——从烃类气体到固体碳[M].北京:科学出版社,2007:160.

[25] Georges Chollona,Roger Naslaina,Calvin Prenticeb.High temperature properties of SiC and diamond CVD-monofilaments[J].European Ceramic Society,2005,25:1929-1942.

[26] 刘斌,杨延青,罗贤,等.CVD-SiC纤维的拉曼光谱研究[J].光谱学与光谱分析,2011,31(11):2956-2960.